应对原料劣质化的新型高效加氢反应器内构件技术

王少兵,毛俊义,王璐璐

(中国石化石油化工科学研究院,北京 100083)

应对原料劣质化的新型高效加氢反应器内构件技术

王少兵,毛俊义,王璐璐

(中国石化石油化工科学研究院,北京 100083)

介绍了中国石化石油化工科学研究院开发的新型高效加氢反应器成套技术特点及其在劣质化重油加氢工艺装置上的应用效果。相比于原有技术,新型加氢反应器内构件整体物流混合及分配性能优异,液相分配不均度因子仅为0.08,催化剂整体利用率可达95%,扁平化结构可使床层多装300~500 mm高度的催化剂;工业应用结果表明,新型加氢反应器内构件解决了劣质化重油加氢工艺装置存在的床层热点及物流分配难题,催化剂床层出口平均径向温差均值仅为5.3 ℃且允许更大的轴向温升,有利于反应温度灵活调控及装置长周期高效稳定运转。

加氢 反应器内构件 气液分配器 冷氢箱

随着世界原油需求的持续走高,原油资源的重质化、劣质化趋势越来越明显[1-2]。预计从2009到2030年,原油平均°API还将下降0.4个单位,平均硫含量将增加0.11百分点,未来新增原油资源主要为高硫高酸重质原油[3]。在原油劣质化日趋加剧、优质馏分油需求增加、环保要求越来越严格的驱动下,如何高效加工劣质化重油已成为炼油企业盈利的关键。

与汽柴油加氢工艺装置相比,劣质化重油加氢工艺装置原料重且流动扩散困难,含有较多的沥青质、胶质及重金属杂质,反应物流分配困难且催化剂床层容易板结形成热点。因此,劣质化重油加氢工艺装置对反应物流的整体分配要求更高,性能不佳的反应器内构件会造成催化剂利用率及装置操作灵活性严重下降,也直接影响到装置运转周期。采用新型高效内构件以确保催化剂高效利用及劣质化重油加氢工艺装置长周期高效运转是必然的选择。本研究介绍中国石化石油化工科学研究院(简称石科院)开发的新型高效加氢反应器成套技术的特点及其在劣质化重油加氢工艺装置上的应用效果。

1 劣质化重油加氢工艺装置内构件技术现状

加氢反应器作为加氢装置的核心设备,内部有入口扩散器、顶部分配盘、冷氢系统、再分配盘、出口收集器及催化剂支撑盘等。其中气液分配器及冷氢系统是加氢反应器的关键内构件,对催化剂床层内物流分配起决定性作用,其性能好坏直接关系到催化剂利用效率及加氢装置运转性能。

1.1 气液分配器

原有分配盘采用的气液分配器基本上为泡帽型分配器[4]。图1为引进的泡帽分配器结构及工作原理,分配器出口液相呈块状分布,存在中心汇流且喷洒角度小的问题,无法达到水力学及热力学平衡,催化剂床层顶部仅有约30%的区域被浸润,严重降低了催化剂有效利用率和加氢效果。国内对引进的泡帽分配器进行了优化改进,重点集中在如何解决分配器中心物流汇聚及喷洒角度过小的问题。

图1 泡帽分配器工艺结构及工作原理

泡帽型分配器属于气相抽吸型分配模式,液体分配动力来源于气相的抽吸。装置大型化反应器场合泡帽型分配器易出现催化剂床层截面整体性偏流;泡帽型分配器对高黏度流体适应性差,塔盘易积垢堵塞且流体破碎分散效果不佳,用于渣油等重质油加氢工艺装置催化剂床层易出现热点及板结等问题。

1.2 冷氢系统

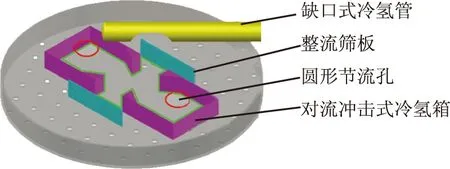

目前国内加氢反应器普遍采用的冷氢系统为对流冲击式结构。图2为早期引进结构[4],位于冷氢箱正上方的冷氢管为向下开有缺口的直管;冷氢箱由顶部塔盘、中间矩形折返混合箱、底部筛孔板组成,顶部塔盘上与中间矩形折返混合箱对应位置开有两对称的圆形节流孔,中间矩形折返混合箱两侧设置两块整流筛孔板。国内近期在引进结构上进行了结构优化,如冷氢管采用均布喷孔的环形结构、冷氢箱设置强化混合强度的入口节流罩及内部扰流元件。

图2 对流冲击式冷氢系统

在流体流动过程及冷热物流混合效果方面,对流冲击式冷氢系统存在如下缺陷:气液物流易分层且冷热物流混合不够充分,存在较大的十字形流动死区,易导致反应物流发生整体偏流。

总体而言,抽吸型分配器及对冲式冷氢系统优化结构等原有物流分配混合系统无法满足原料劣质化及装置大型化工艺需求。

2 新型反应器内构件技术特点及性能

石科院依据原料劣质化及装置大型化的工艺需求,通过冷热态模型试验与流体力学模拟计算相结合的方法对内构件与加氢工艺装置类型、原料性质、催化剂床层结构进行系统研究,开发了新型物流分配系统RFDS及新型物流混合系统RQMS系列高效反应器内构件技术,已成功应用于满足国Ⅴ排放标准汽柴油生产、蜡油及渣油等劣质化重油加氢处理多套工业装置,积累了丰富的研究、放大、工程设计以及应用实施经验。

2.1 新型反应器内构件结构特征

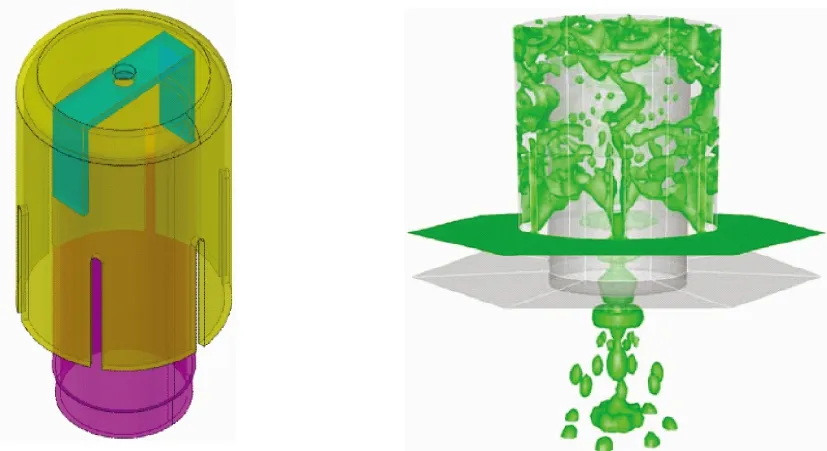

图3(a)为石科院开发的新型物流分配及混合系统三维示意,冷氢系统[5]由均布喷孔的环形冷氢管及结构扁平化的抽吸旋流型冷氢箱组成;图3(b)为石科院开发的第二代气液分配器(以下简称“新型分配器”)[6]。

图3 新型物流分配及混合系统示意

2.2 新型反应器内构件流体力学性能

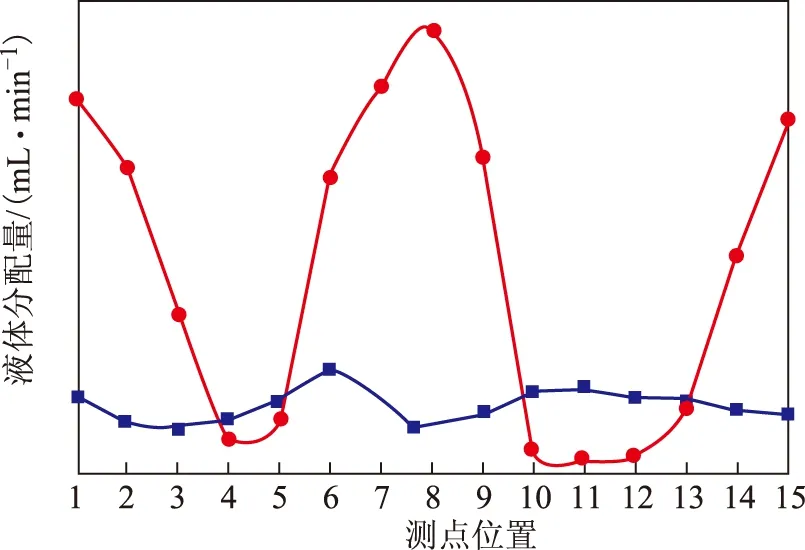

图4为气液分配器流体分配性能对比,由图4可见,开发的新型分配器流体分配性能明显优于泡帽型分配器:①分配盘下方各个测点位置获得的液体分配量基本相当,表征液相分配不均度因子Mf仅为0.08,而泡帽型分配器的液相分配不均度因子Mf高达0.55;②液相分配曲线平缓无明显峰值,消除了泡帽型分配器存在的中心汇流及分配器间流动死区现象;③液相扩散范围更宽,分配盘与催化剂床层顶部之间空高低。

图4 气液分配器流体分配性能对比●—泡帽型分配器(Mf=0.55);■—新型分配器(Mf=0.08)

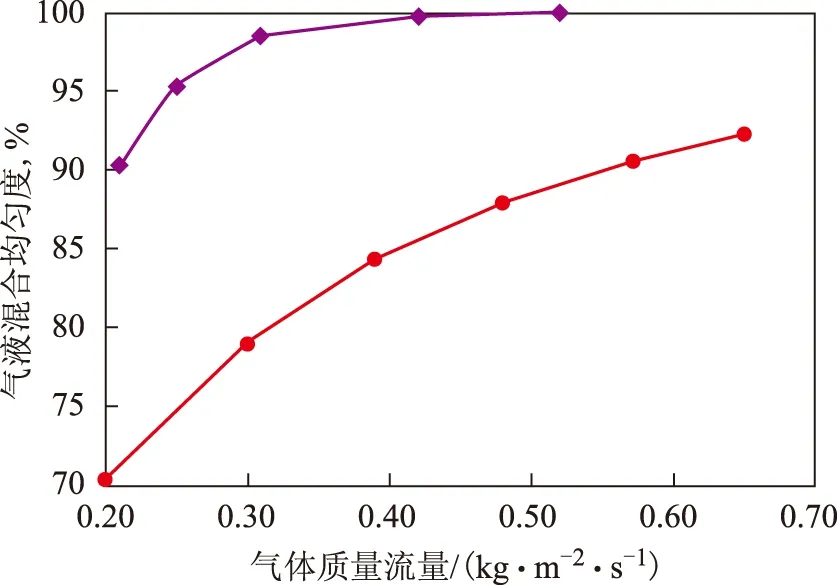

流体力学试验现象表明,新型冷氢系统内部不存在气液两相流体分层现象;气相质量流量超过0.32 kg(m2·s)时,冷氢箱出口液相分散为小液滴或呈雾化状态,表明气液物流混合已非常均匀。

新型冷氢系统与原有冷氢系统的气液混合均匀度对比见图5。由图5可见:在相同操作条件下,新型冷氢系统的气液混合均匀度比原有冷氢系统气液混合均匀度高,在气相质量流量为0.50 kg(m2·s)左右时气液混合均匀度接近100%。由此可见,新型冷氢系统的流体混合传热性能优于原有冷氢系统。

图5 新型冷氢系统与原有冷氢系统的流体混合性能对比◆—原有冷氢系统; ●—新型冷氢系统

2.3 新型内构件整体物流分配效果

图6(a)为采用泡帽型分配器时催化剂床层轴径向液相分配效果。由图6(a)可知,催化剂床层顶部液相物料浸润面积小、流动死区多,物料在向下流动过程中借助床层固体颗粒得以侧向扩散而使整体分布效果有所改善,但在1.5 m床层深度截面液相物流分配仍然存在明显的空白区。

图6 催化剂床层轴径向液相分配效果对比

图6(b)为采用新型分配器时催化剂床层轴径向液相分配效果。由图6(b)可知:催化剂床层顶部被液相完全覆盖,没有流动死区;反应物流在床层内部1.5 m深度截面可达到完全均匀分配。以4.2 m直径反应器及6.0 m催化剂床层高度为基准进行核算,采用新型分配器的催化剂整体利用率可达95%,远高于采用泡帽型分配器的催化剂利用率。

新型分配器内构件整体结构扁平化,反应器空间有效利用率高,每个床层可比原有技术多装300~500 mm高度的催化剂,新装置设计或原有加氢装置技术改造均可应用。

3 新型内构件在劣质化重油加氢工艺装置上的应用效果

体现反应器内构件技术水平最基本的指标是反应器内催化剂床层的温度分布。如催化剂床层内物流分布均匀,就不会出现径向温差甚至热点。

3.1 装置工艺特点及原内构件运行效果

相比于常规蜡油加氢处理装置,掺炼45%DAO的2.3 Mta混合蜡油加氢处理装置呈原料劣质化、装置大型化特点,且主催化剂床层高达10 m,对内构件物流及混合分配性能要求高[7-8]。

混合蜡油加氢处理装置反应器为四段催化剂床层结构,涉及物流分配的关键内构件采用泡帽型分配器及对冲式冷氢系统。装置全周期运转过程中催化剂床层出入口径向温差严重超标甚至形成40 ℃左右的热点,严重影响到催化剂整体利用率及装置运行周期,导致装置处理能力、催化剂床层反应温度及产品质量调整受到制约。

3.2 新型内构件运行效果

为消除严重超标的催化剂床层径向温差对装置整体性能的影响,采用石科院开发的新型高效内构件技术对主催化剂床层顶部物流分配及混合系统等关键内构件进行更新改造。分配盘采用新型物流分配系统(RFDS-HR),冷氢箱采用新型冷氢系统(RQMS-HR)。

表1为新型内构件改造前后装置运转效果对比。采用新型高效内构件改造后,表征物流分配效果及催化剂整体利用率的床层径向温差均大幅下降且床层出口径向温差仅为5.3 ℃,床层热点消除且长周期运转稳定;相比内构件改造前,床层轴向温升由17.8 ℃上升到22.3 ℃,说明新型内构件能处理更加劣质的原料或包容更加剧烈的加氢反应。

表1 内构件改造前后效果对比

4 结 论

开发的新型加氢反应器内构件整体性能优异,能有效解决重质油加氢工艺装置普遍存在的物流分配不均导致催化剂床层径向温差过大或热点问题,有助于催化剂利用率提升及劣质化重油加氢工艺装置长周期高效运转。

(1) 新型加氢内构件成套技术能有效提高催化剂利用率。新型内构件流体分散均匀且液相分配不均度因子仅为0.08,催化剂整体利用率可达95%。

(2) 新型加氢内构件整体结构扁平化,能有效提高反应器空间利用率。与原有技术相比,每个床层可多装300~500 mm高度的催化剂。

(3) 采用新型加氢反应器内构件的劣质化重油加氢工艺装置床层物流分配效果显著改善,床层热点消除,催化剂床层出口平均径向温差均值为5.3 ℃且允许更大的轴向温升或处理更加劣质的原料。

[1] 李大东,张宝吉.石油资源的高效利用——未来炼厂面临的主要挑战[J].世界石油工业,2008,15(5):38-45

[2] 方向晨.国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,35(1):95-104

[3] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:797-802

[4] 林世雄.石油炼制工程[M].3版.北京:石油工业出版社,2000:457-461

[5] 中国石油化工股份有限公司.一种物流混合分配系统:中国,ZL 200710122023.X[P].2009-03-25

[6] 中国石油化工股份有限公司.气液分配器:中国,ZL 201010517606.4[J].2012-05-16

[7] 任亮,蒋东红,胡志海.延长蜡油加氢预处理装置运行周期的技术关键与工业实践[J].石油炼制与化工,2015,46(5):27-32

[8] Ge Panzhu,Ren Liang,Gao Xiaodong,et al.Effect of ammonia on the performance of catalysts for selective hydrogenation of 1-methylnaphthalene[J].China Petroleum Processing and Petrochemical Technology,2015,17(4):1-7

NEW EFFICIENT INTERNALS FOR HYDROTREATING OF INFERIOR RAW MATERIALS

Wang Shaobing, Mao Junyi, Wang Lulu

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

New and high efficient internals of hydrotreating reactor for processing inferior residue feed developed by SINOPEC Research Institute of Petroleum Processing were introduced. Comparing with existing technology, the overall gas-liquid mixed flow and distribution performance are better than that of the new internals. The liquid phase distribution of the uneven factor is only 0.08 and the overall utilization factor of the catalyst reaches 95%. The flat structure of the internals can make the catalyst loading more 300—500 mm in height. The Industrial application results show that the difficulty problems of the poor distribution of fluid and hot points in catalyst bed, existed in the original internals used in the reactor, are solved. The average radial temperature differences of the catalyst bed is only 5.3 ℃, and it allows greater axial temperature rise, which provide a reliable technical support for long and high efficient operation for the units.

hydroprocessing; reactor internals; gas-liquid distributor; quench box

2016-01-16。

王少兵,硕士,高级工程师,主要从事化工过程工程技术开发与应用研究工作。

王少兵,E-mail:wsb.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(113020,CLY14055)。