西江蜡油全氢法生产API Ⅱ+类基础油先导试验

任建松,郭春梅,张 光

(1.中海油气开发利用公司,北京 100029;2.雪佛龙鲁姆斯全球公司)

西江蜡油全氢法生产API Ⅱ+类基础油先导试验

任建松1,郭春梅1,张 光2

(1.中海油气开发利用公司,北京 100029;2.雪佛龙鲁姆斯全球公司)

以中海油西江原油减三线蜡油和减四线蜡油为原料,采用全氢法高压加氢工艺及配套催化剂,在模拟工业装置上进行了制备API Ⅱ+类润滑油基础油的先导性试验。结果表明:采用全氢工艺可以生产符合API Ⅱ+4 cSt和API Ⅱ+8 cSt指标的润滑油基础油,黏度指数达到118以上,浊点-10 ℃以下,倾点-28 ℃以下,是优异的内燃机油和工业油调合组分;加氢裂化、异构脱蜡的反应温度对产品收率、运动黏度、黏度指数、倾点、浊点等性能影响较大;在适当反应温度下,减三线蜡油的4 cSt产品收率约64%,减四线蜡油的8 cSt产品收率约54%。

西江原油 加氢工艺 异构脱蜡 润滑油基础油

高压加氢是生产润滑油基础油的良好工艺,具有原料适应性强、产品质量好、运行成本低的特点[1-3]。中海油气泰州石化有限公司(简称泰州石化)分别引进环烷基润滑油加氢技术和石蜡基润滑油加氢技术建设工业生产装置,在设计和生产准备过程中,根据原料特点和产品要求,对催化剂体系、工艺操作条件进行了系列性试验研究[4-5]。其中,石蜡基润滑油装置引进雪佛龙鲁姆斯全球公司(ChevronLummusGlobal LLC,简称CLG)的加氢裂化-异构脱蜡-补充精制三段全氢法高压加氢工艺包,装置规模400 kta,以中海油西江原油减压蜡油为原料,生产API Ⅱ+类润滑油基础油,计划于2016年3月投产。泰州石化与CLG合作开展了模拟工业装置的先导性试验,重点考察反应温度与油品性质的关系,筛选合适的工业生产条件。本文主要介绍西江蜡油全氢法生产API Ⅱ+类基础油先导试验结果。

1 实 验

1.1 工艺流程和试验步骤

试验装置基本模拟工业装置,为分段连续运行的三段高压加氢中试装置,工艺流程见图1。加氢裂化反应器的作用是脱除硫、氮、金属杂质并提高黏度指数,以满足异构脱蜡对进料的要求;异构脱蜡反应器的作用是将正构烷烃异构为支链烷烃,改善油品的低温流动性;补充精制的作用是进一步饱和芳烃以改善油品的安定性。

从蜡油原料进加氢裂化到中间产品处理系统为连续操作。中间产品处理系统包括若干容器、加热器、常压分馏塔,对加氢裂化产品进行收集和切割,去除包括干气、石脑油、轻柴油在内的轻组分,保留0.5%馏出温度在340 ℃以上的未转化油(UCO)中间产品。对中间产品进行分析,以杂质含量、黏度指数、收率为考察因素,筛选适合的加氢裂化操作条件,然后在理想加氢裂化操作条件下持续运行,得到一定量的中间产品作为异构脱蜡和补充精制原料。

循坏氢中硫化氢和氨的含量通过乙醇胺水洗而达到控制指标。

1.2 试验原料

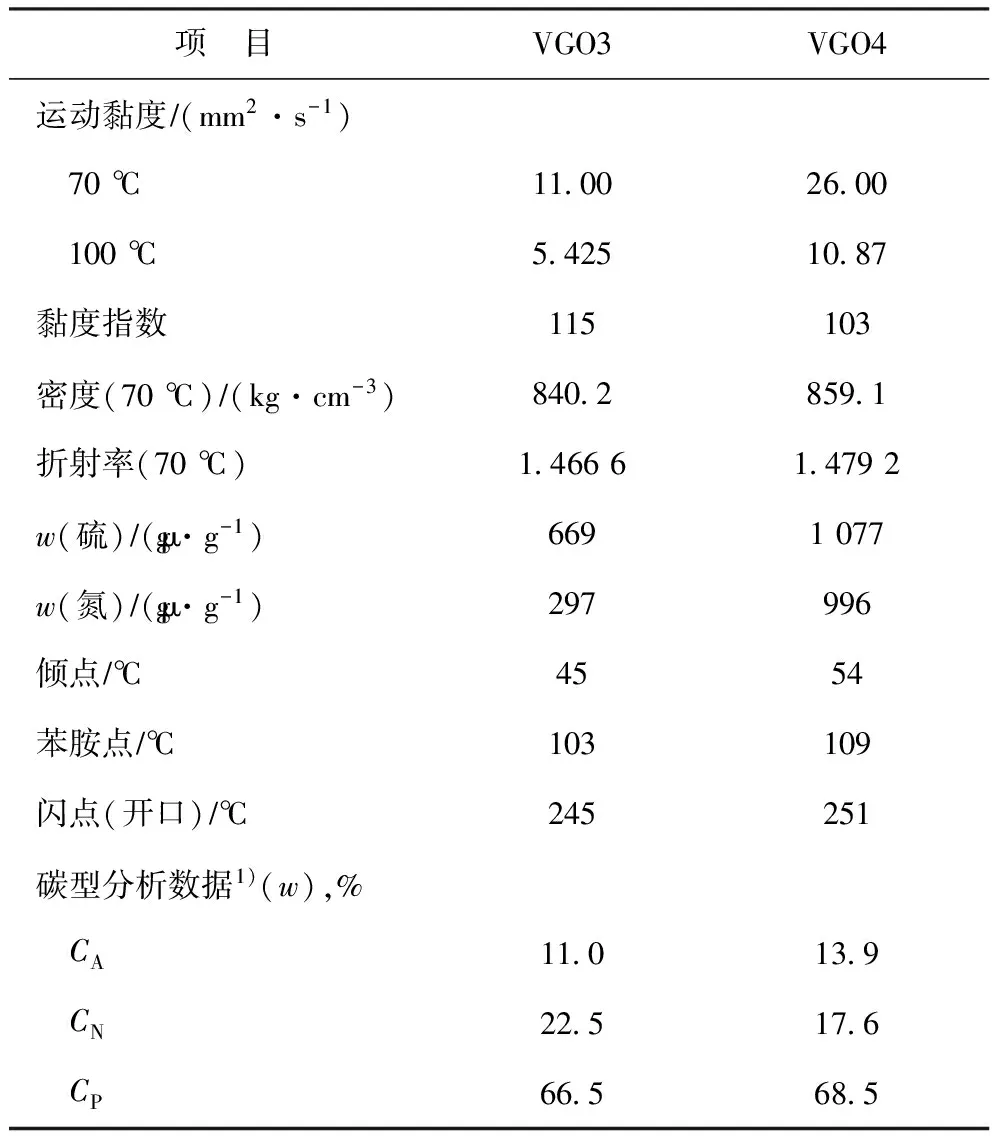

1.2.1 蜡油 蜡油原料为中海油西江原油的减三线蜡油(VGO3)、减四线蜡油(VGO4),主要性质见表1。由表1可见:蜡油原料的黏度指数和苯胺点较高,说明西江蜡油是典型的石蜡基蜡油;从碳型分析来看,西江蜡油含有较多的芳烃,又属于含芳烃的石蜡基油;减四线蜡油的硫、氮含量较高,因此加工难度大,需优化加氢裂化来降低油品的硫、氮含量。

图1 先导试验工艺流程示意

表1 原料油主要性质

1) 由70 ℃分析数值计算得到。

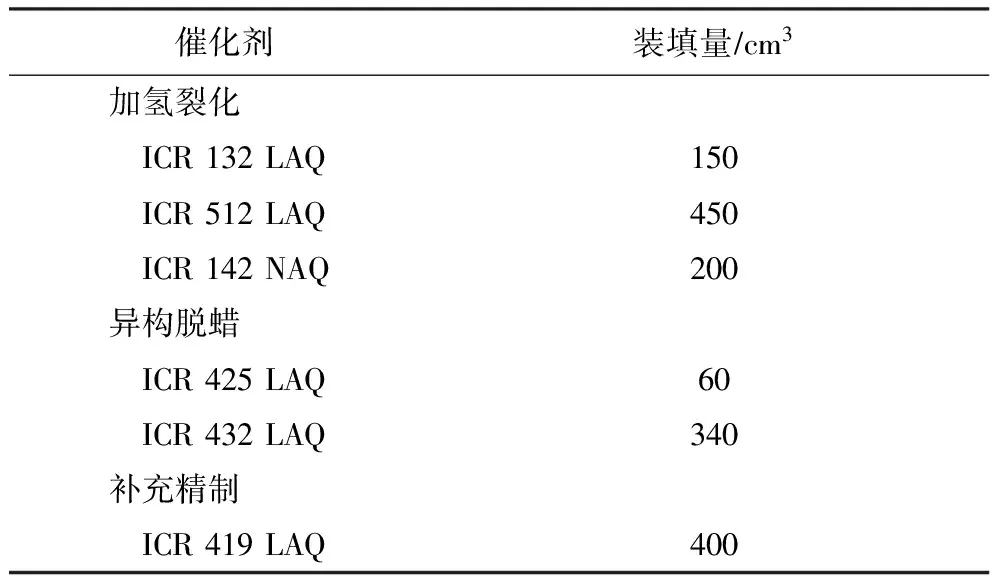

1.2.2 催化剂 采用与工业装置相同型号和级配的CLG公司的催化剂。减四线蜡油中含有较多的金属杂质,因此加氢裂化反应器中装填适量脱金属催化剂,催化剂的装填量见表2。

表2 催化剂的装填量

1.3 目标产品

工业装置设计目标产品为API Ⅱ+基础油。试验目标产品参考执行中国石油天然气集团公司润滑油基础油标准QSY 44—2009中的API Ⅱ中HVIP,并结合实际和市场需求确定指标,对油品的黏度指数、浊点、硫含量指标的要求见表3。

表3 目标产品指标

2 结果与讨论

2.1 加氢裂化操作条件及产品性质

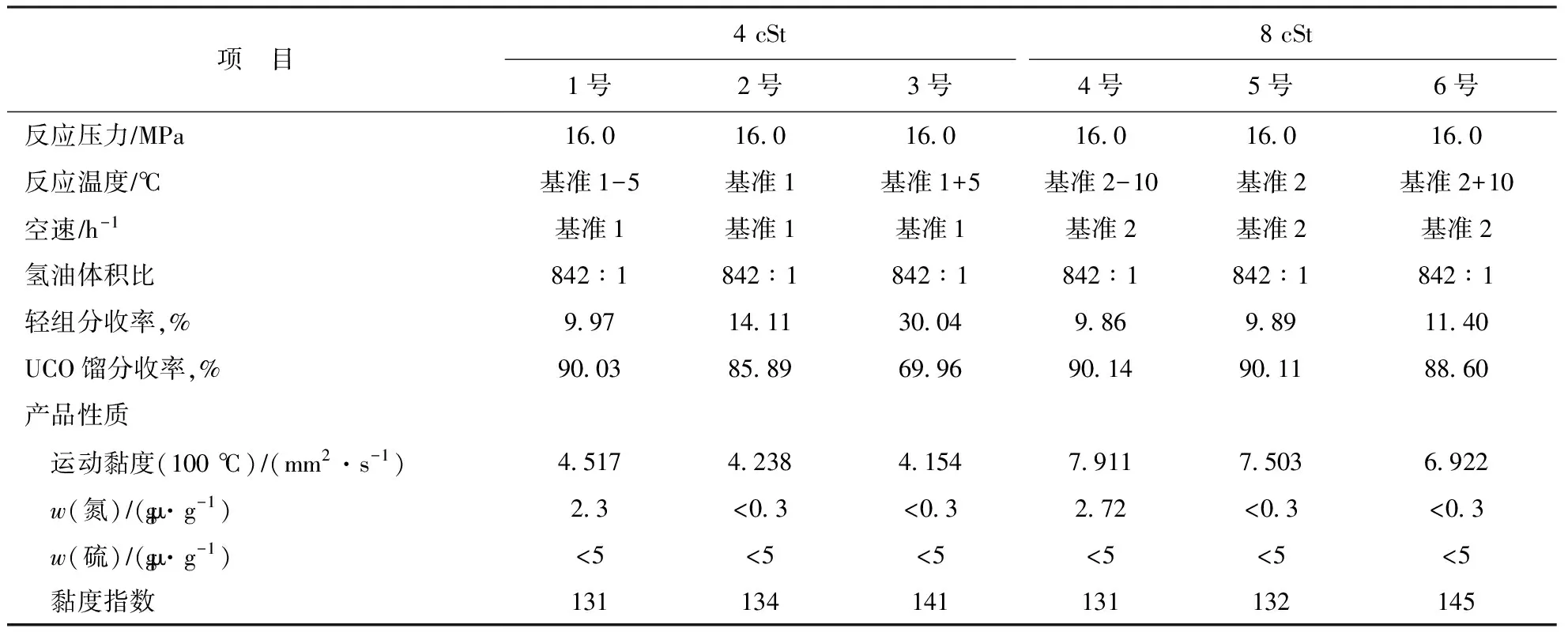

分别采用减三线蜡油和减四线蜡油作为加氢裂化原料,以API Ⅱ+4 cSt和API Ⅱ+8 cSt基础油为目标产品,得到UCO中间产品,进行多个条件试验,结合异构脱蜡最终产品的性质,筛选加氢裂化的操作条件。操作条件和产品主要性质见表4。由表4可见:①减三线蜡油进行加氢裂化反应生产API Ⅱ+4 cSt时,随着反应温度的升高,目标UCO馏分收率和运动黏度减小,黏度指数增大;尤其是在基准之上反应温度每升高1 ℃,UCO馏分收率下降约3百分点,表明前期升温对UCO馏分收率影响不大,后期升温对UCO馏分收率影响非常明显;②由于异构脱蜡催化剂对原料中硫质量分数要求小于15 μgg,减三线蜡油进行加氢裂化反应生产API Ⅱ+4 cSt时,氮质量分数要求小于2 μgg,1号样品氮质量分数为2.3 μgg,不符合异构脱蜡催化剂对进料的要求,3号样品的UCO馏分收率太低,因此选择2号样品作为API Ⅱ+4 cSt后续异构脱蜡的原料;③减四线蜡油进行加氢裂化反应生产API Ⅱ+8 cSt时,随着反应温度的升高,UCO馏分的运动黏度减小,黏度指数增大,氮含量逐渐降低;④4号样品氮质量分数为2.72 μgg,超过了指标要求,为避免UCO过度裂化,选择5号样品作为API Ⅱ+8 cSt后续异构脱蜡的原料。

表4 加氢裂化操作条件及产品性质

2.2 异构脱蜡和补充精制操作条件及样品性质

试验采用异构脱蜡反应器和补充精制反应器串联方式进行,两个反应器之间用冷却器控制补充精制温度。异构脱蜡催化剂及其操作条件对产品质量和收率有较大影响,异构脱蜡的苛刻度直接影响产品的倾点和收率。补充精制过程主要是对不饱和烃进行加氢饱和,提高产品的氧化安定性和光热安定性,对产品关键性能影响较小。因此,试验主要考察反应温度对异构脱蜡的影响。

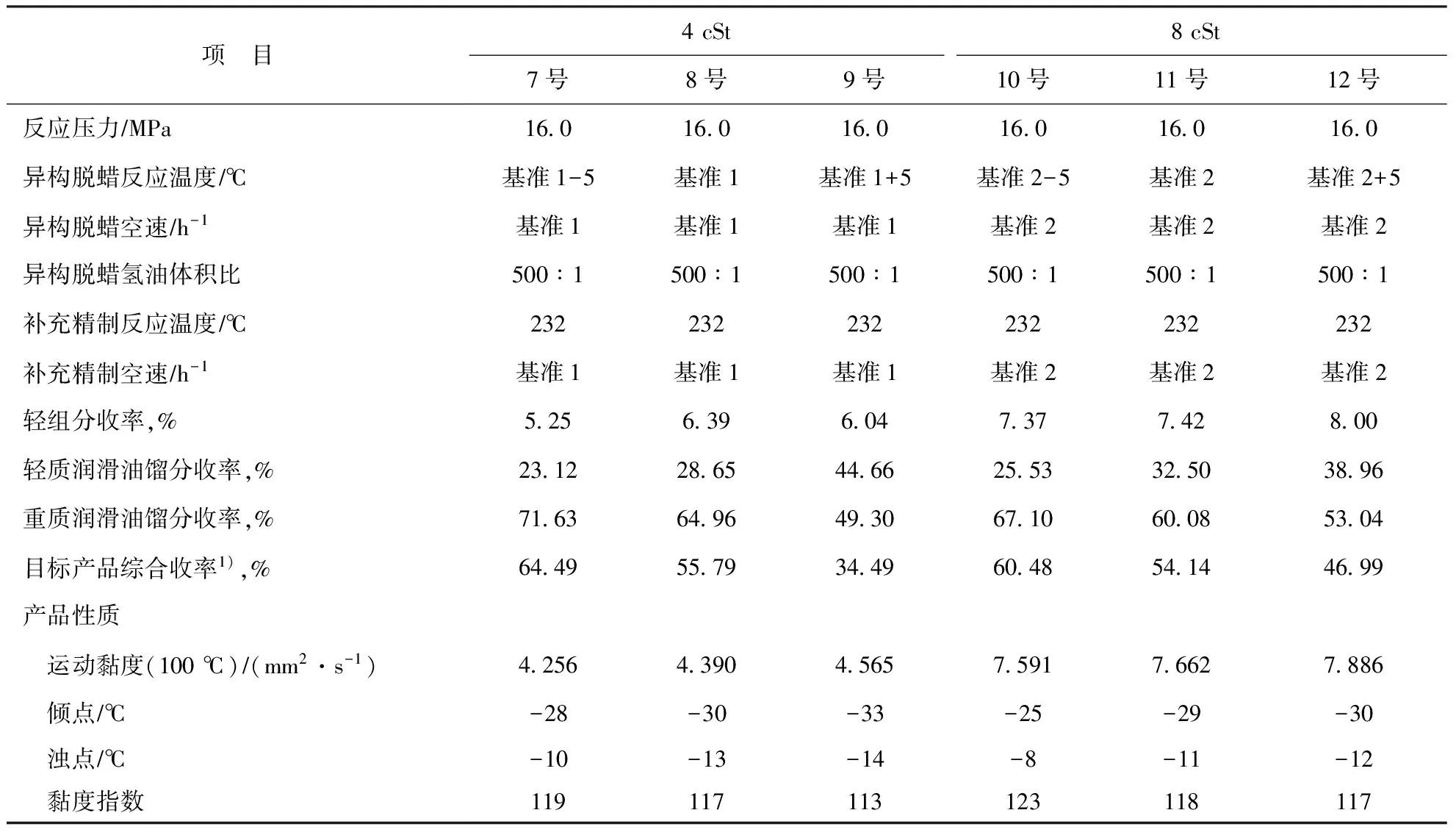

以2号、5号样品作为异构脱蜡生产API Ⅱ+4 cSt、API Ⅱ+8 cSt的基础油原料,具体操作条件和产品主要性质见表5。由表5可见:随着异构脱蜡反应温度的升高,油品的倾点和浊点更低,即低温性能更好,黏度指数逐渐降低,在进行生产4 cSt基础油的异构脱蜡和补充精制时,7,8,9号产品性质均达到要求,综合考虑加工成本、收率和油品性质,确定7号样品的操作条件作为工业生产API Ⅱ+4 cSt基础油的操作条件,在此条件下目标产品综合收率达到64.49%;在进行生产8 cSt基础油的异构脱蜡和补充精制时,10,11,12号产品性质均达到要求,但10号油黏度指数达到123,远超过API Ⅱ+类基础油标准,而浊点却没有达到试验预期要求,同时12号样品目标产品综合收率低,综合考虑加工成本、收率和油品性质,确定11号样品的操作条件作为工业生产API Ⅱ+8 cSt基础油的操作条件,在此条件下目标产品综合收率达到54.14%。

2.3 基础油性质分析

在最优操作条件下持续运行,制备一定量的API Ⅱ+4 cSt和API Ⅱ+8 cSt基础油,即7号和11号油品,并进行理化性能全面分析,检验制备得到的两种基础油是否满足指标要求,除表5所列的运动黏度、倾点、浊点、黏度指数外,其余指标见表6。

表5 异构脱蜡和补充精制操作条件及产品性质

1) 目标产品综合收率指重质润滑油目标产品相对于蜡油原料的收率,即表4中UCO馏分收率与表5重质润滑油馏分收率乘积的分率。

表6 基础油性质分析结果

由表5、表6可知,API Ⅱ+4 cSt和API Ⅱ+8 cSt基础油具有优异的理化性能和族组成结构,同时也具有良好的氧化安定性能,各项测试数据均满足表3的指标要求,尤其是黏度指数分别为119和118,远超API Ⅱ类基础油的黏度指数并接近于API Ⅲ类基础油性能,说明制备的油品具有优异的黏温性能和理化性能,是调配内燃机油和工业油的优良组分。

3 结 论

(1) 以中海油西江原油减三线蜡油和减四线蜡油为原料,采用CLG的加氢裂化-异构脱蜡-补充精制的全氢工艺及其配套催化剂,可以成功生产符合API Ⅱ+4 cSt和API Ⅱ+8 cSt指标要求的润滑油基础油。

(2) 反应温度对加氢裂化的产品收率、运动黏度和黏度指数影响很大。异构脱蜡反应温度对产品收率、倾点和浊点影响较大,当反应温度超过某值时,产品收率下降很快。在最优反应温度下,减三线蜡油的4 cSt产品收率约为64%,减四线蜡油的8 cSt产品收率约为54%。

(3) API Ⅱ+4 cSt和API Ⅱ+8 cSt基础油产品黏度指数分别达到119和118,接近于API Ⅲ类基础油性能水平;相应的倾点为-28 ℃和-29 ℃,浊点为-10 ℃和-11 ℃,低温性能和其它各项理化指标优异,是调配内燃机油和工业油的优良组分。

[1] 裴文军.润滑油基础油生产工艺的选择[J].炼油技术与工程,2012,42(7):25-30

[2] 姚春雷,刘平,全辉,等.加氢法制取润滑油基础油技术的开发和应用[J].润滑油,2007,22(2):19-23

[3] 任建松,马莉莉.环烷基润滑油高压加氢生产技术适应性分析[J].润滑油,2015,30(4):53-58

[4] 任建松,马莉莉,徐萌.绥中361蜡油生产SBS填充油的催化剂配套体系研究[J].石油炼制与化工,2015,46(9):12-15

[5] 任建松,陈淳,蔡烈奎.环烷基润滑油基础油生产工艺的中试研究和流程优化[J].石油炼制与化工,2014,45(3):69-73

PILOT TEST OF API Ⅱ+BASE OIL PRODUCTION FROM XIJIANG VGOS BY ALL-HYDROPROCESSING TECHNOLOGY

Ren Jiansong1, Guo Chunmei1, Zhang Guang2

(1.CNOOCOil&GasDevelopment&UtilizationCo.,Beijing100029; 2.ChevronLummusGlobalLLCUSA)

API Ⅱ+base oils were produced from CNOOC Xijiang VGO#3 and VGO#4 using CLG high pressure all-hydroprocessing technology and catalysts in pilot plant. The test results indicate that the API Ⅱ+4 cSt and API Ⅱ+8 cSt base oils can successfully be produced by all hydroprocessing technology. The viscosity indexes of two products are both >118, the cloud point <-10 ℃, and pour point <-28 ℃. Both are excellent blending components for engine oils and industrial lubes. The reaction temperatures of hydrocracking and isodewaxing are the most important factors on base oil yield, kinematic viscosity, viscosity index, pour point and cloud point. At the optimum reaction temperature, the 4 cSt oil yield from VGO#3 is about 64%, and the 8cSt oil yield from VGO#4 is about 54%.

Xijiang crude; hydroprocess; isodewaxing; base oil

2015-10-22; 修改稿收到日期: 2016-02-14。

任建松,教授级高级工程师,主要从事炼油生产技术管理工作。

任建松,E-mail:renjs2@cnooc.com.cn。