二烷基二硫代氨基甲酸钼的抗氧化性及摩擦学性能研究

邵 毅,陈国需,杜鹏飞,赵立涛

(后勤工程学院油料应用与管理工程系,重庆 401311)

二烷基二硫代氨基甲酸钼的抗氧化性及摩擦学性能研究

邵 毅,陈国需,杜鹏飞,赵立涛

(后勤工程学院油料应用与管理工程系,重庆 401311)

利用曲轴箱模拟试验对润滑油添加剂二烷基二硫代氨基甲酸钼(MoDTC)抗氧化性进行考察,采用红外光谱(FT-IR)及能谱分析仪(EDS)对氧化油样和铝板沉积物进行了表征。利用四球摩擦磨损试验机考察了曲轴箱试验前后油样摩擦学性能,采用扫描电镜(SEM)、EDS分析了磨损表面形貌及元素组成。结果表明:添加剂MoDTC在中低温环境下具有良好的抗氧化性能,可有效提高油品氧化安定性;高温环境下,含添加剂油样的抗氧化性能随添加量增加呈现先降低后增大的变化趋势;铝板沉积物量随MoDTC添加量增大呈先增加后减少的趋势,元素分析结果表明,MoDTC分解产物是铝板沉积物的重要组成部分;试验条件下,氧化降低了MoDTC添加剂的减摩性能和极压性能,对抗磨性则有明显提高。

二烷基二硫代氨基甲酸钼 曲轴箱模拟试验 抗氧化性 摩擦学性能

曲轴箱模拟试验是一种用于内燃机油筛选和评定添加剂性能的重要模拟试验方法,主要依据机油在高温及空气氧化作用下在金属板上形成漆膜或积炭情况,对油品氧化安定性及高温清净性进行评价[1-3]。

二烷基二硫代氨基甲酸钼(简称MoDTC)是一类含硫(不含磷)型有机钼添加剂,常用于改善润滑油脂的抗磨、减摩、极压和抗氧化性[4]。目前,对MoDTC的研究报道主要集中在摩擦学性能方面,而对其抗氧化性能及氧化后摩擦学性能变化的研究则较少。Yoshida等[5]和Wang Linchun等[6]利用发动机油热氧化模拟试验(TEOST 33C)对含MoDTC添加剂的发动机油样进行性能考察。前者发现 MoDTC促进了沉积物生成,认为添加剂在其中起到了催化作用;后者发现,沉积物生成量同MoDTC添加量没有明显线性关系。

本研究利用曲轴箱模拟试验对MoDTC的抗氧化性进行评价,对比氧化前后MoDTC油样摩擦学性能,并对氧化造成性能变化的原因进行探讨。

1 实 验

1.1 试验材料及仪器

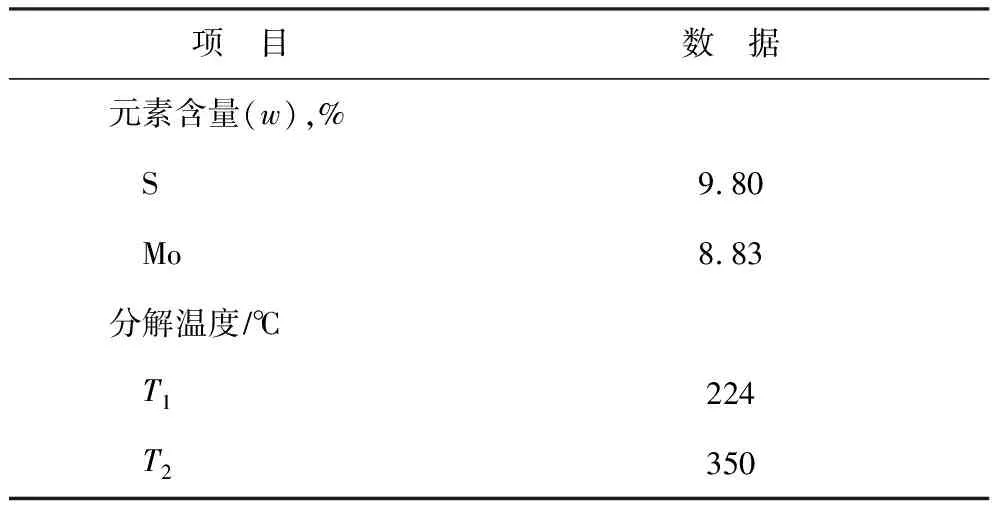

MVI500基础油,中国石化荆门分公司生产;MoDTC添加剂,实验室自制,制备过程见文献[7],主要技术参数见表1;钢球,材质GCr15,直径12.7 mm。

JSH4701型曲轴箱模拟实验仪,湖南津市化学仪器制造厂生产;PerkinElmer公司Spectrum 400型傅里叶变换红外光谱仪(FT-IR);HITACHI S-3700N扫描电子显微镜(SEM)、EDX能谱分析仪。

表1 MoDTC的主要技术参数

1.2 氧化试验及表征

利用JSH4701型曲轴箱模拟实验仪对不同MoDTC添加量油样进行试验,测定铝板评级和成胶量。试验条件:时间6 h,油温(150±2) ℃,板温(310±2) ℃。利用红外光谱仪对氧化油样进行表征;利用EDX分析沉积物元素组成。

1.3 摩擦学性能测试与表征

根据GB/T 0189方法,采用MMW-1型立式万能摩擦磨损试验机,测定油样抗磨减摩性能。试验条件:负荷为196,392,588 N;温度为室温。根据GBT 3142方法,采用MQ-800四球摩擦试验机测试油样的极压性能。采用SEM、EDX分析磨损表面形貌及元素组成。

2 结果与讨论

2.1 曲轴箱模拟试验结果与分析

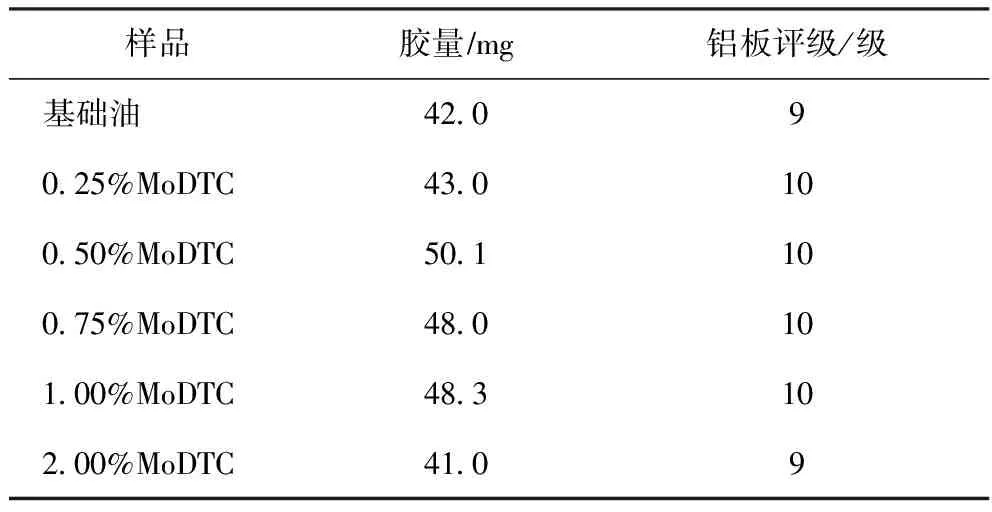

不同MoDTC含量油样的试验结果如表2所示。由表2可知:基础油对应铝板评级为9级;当MoDTC添加量小于2.00%时,各含添加剂油样对应铝板评级均为10级;当MoDTC添加量为2.00%时,对应铝板评级降为9级;随着MoDTC添加量的增大,油样对应胶量呈先增大后减小的变化趋势。

表2 曲轴箱模拟试验结果

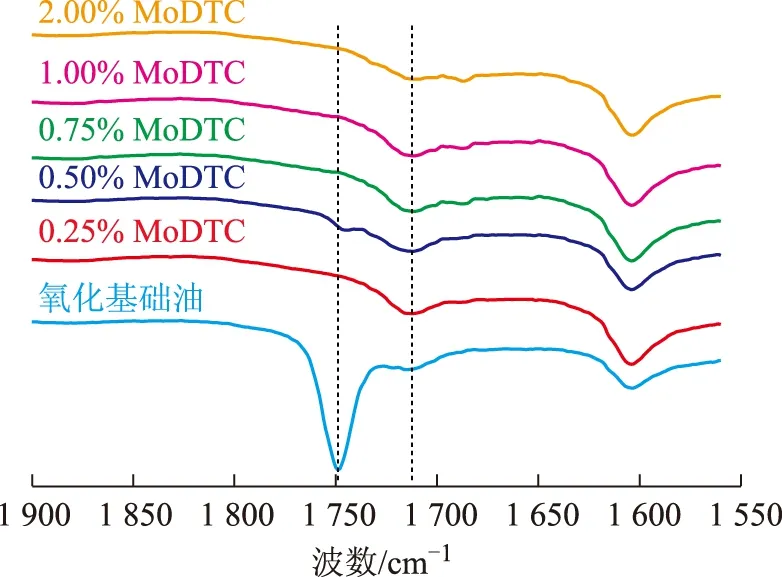

图1 不同MoDTC含量氧化油样的羰基峰区域红外光谱

由上述分析可知,中低温条件下,添加剂MoDTC对曲轴箱中油样表现出了优秀的抗氧化性能,显著提高了油品的氧化安定性。

根据油样在曲轴箱模拟试验中所处环境的不同,可将其分为高温铝板表面薄层油与箱底中低温油两类。试验中,油样飞溅至高温铝板表面形成的薄层润滑油,其中部分轻馏分受热蒸发,另一部分则在高温及金属催化的作用下发生深度氧化,最后缩聚并沉积在铝板表面形成漆膜或积炭[2,9]。对低含量MoDTC油样,由于抗氧化性相对较弱,其易在高温及金属催化作用下发生深度氧化,并于铝板上生成沉积物,使板面变粗糙。又因粗糙表面对板面油液回流存在阻滞作用,故使油液中的部分添加剂随之滞留于板面,最终沉积分解于金属板上,同基础油氧化物共同构成了板面沉积物,促使胶量增大。当MoDTC含量较高时,油样在中低温环境下抗氧化性较好,氧化中间产物含量较低,因而在高温板表面不易被快速氧化和生成沉淀,故金属板面相对光滑。又因光滑表面对油样的阻滞作用相对较小,从而使添加剂不易在铝板表面沉积,最终使胶量减少,评级下降。

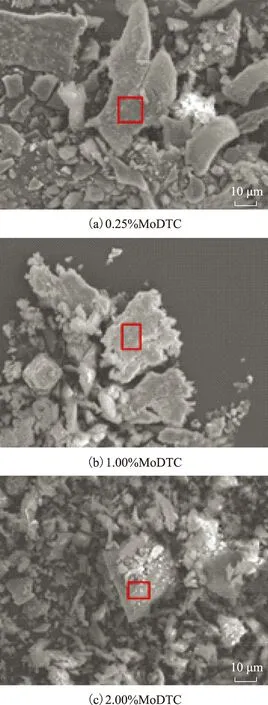

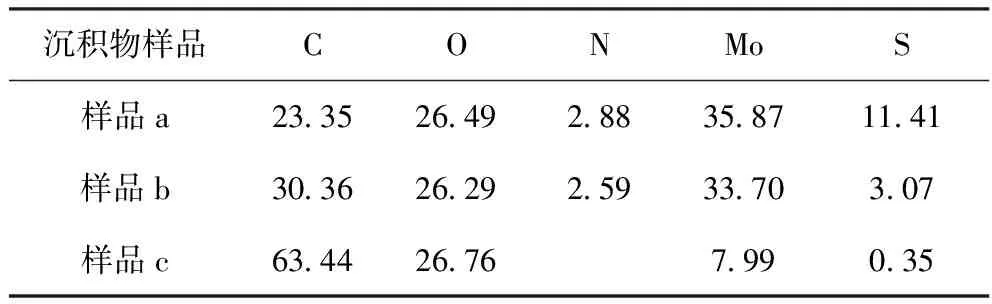

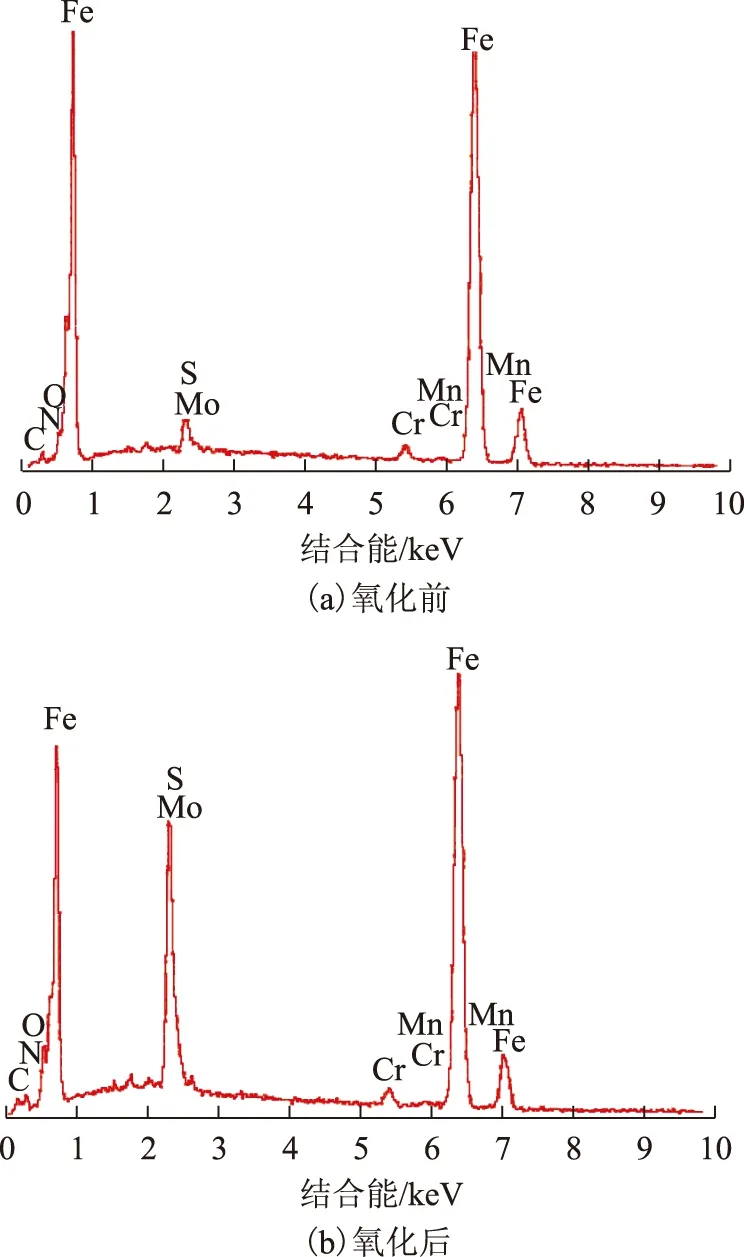

图2为不同MoDTC含量油样铝板沉积物放大100倍的SEM照片。对样品进行元素分析,结果如表3所示。由表3可见,含MoDTC油样对应高温沉积物中均存在S、Mo等元素。由表1可知,MoDTC分子中S、Mo元素质量分数分别为9.80%与8.83%。对比表1和表3可知,沉积物中Mo、S元素含量同MoDTC分子中Mo、S含量差异显著,表明MoDTC分子在铝板表面存在沉积,并发生了分解。样品c中,C元素含量较样品a、b高,S、Mo元素含量则较前两者低,表明MoDTC在铝板表面沉积量较少。

2.2 摩擦学性能考察与分析

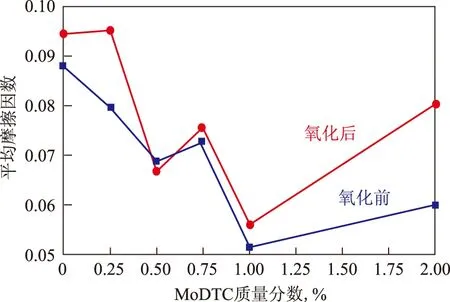

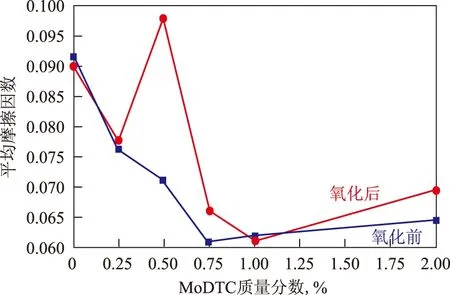

2.2.1 减摩性能考察 图3~图4为不同负荷下氧化前后试验的平均摩擦因数随MoDTC添加量变化曲线。由图3~图4可知,试验负荷下,随着添加剂含量的增大,氧化前后平均摩擦因数曲线均呈先减小后增大的变化趋势,氧化后平均摩擦因数总体大于氧化前试验品,且对应摩擦因数的波动更大。588 N条件下,MoDTC含量(w)低于0.75%的未氧化油样及不同MoDTC含量的油样氧化后,摩擦试验均出现磨斑破裂现象,长磨试验失效。

图2 铝板沉积物SEM照片

表3 铝板沉积物中主要元素含量w,%

如上所述,氧化造成了添加剂减摩性能的降低,这可能是因MoDTC分子在高温作用下发生部分分解,分子内烷基断裂造成。此外,油样在588 N条件下出现长磨试验失效的情况表明,添加剂不宜用于高负荷工作环境。

图3 196 N下氧化前后试验的平均摩擦因数随添加量变化

图4 392 N下氧化前后试验的平均摩擦因数随添加量变化

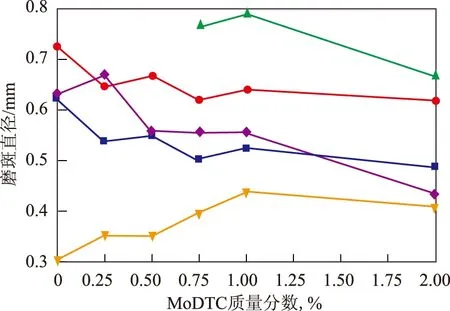

2.2.2 抗磨性能考察 图5为不同负荷下,氧化前后钢球磨斑直径随MoDTC添加量的变化曲线。

图5 不同负荷下氧化前后钢球的磨斑直径随MoDTC含量的变化■—196 N(氧化前); ●—392 N(氧化前); ▲—588 N(氧化前);—196 N(氧化后); ◆—392 N(氧化后)

由图5可知:中低试验负荷下,氧化后试验钢球磨斑直径均小于氧化前试验钢球磨斑直径;196 N条件下,随着添加剂含量的增大,未氧化油样试验钢球磨斑直径逐渐减小,氧化后磨斑直径不断增大;392 N条件下,氧化前后试验钢球磨斑直径均随MoDTC含量的增大而减小。上述结果表明,氧化后油样的抗磨性能总体优于氧化前试样。这可能是因为:①MoDTC具有较好热氧化安定性,不易在高温作用下发生深度分解,故其高温沉积物生成量较少,从而使箱底油样中的添加剂未出现大量流失,相应功能元素含量仍较高,保证了油样仍拥有良好的抗磨性能;②高温使添加剂发生部分分解,使添加剂结构发生变化,这一改变或有助于添加剂中所含功能元素同摩擦副表面发生摩擦化学反应,生成润滑膜,从而进一步提高油样抗磨性能。对于氧化后油样在196 N和392 N条件下钢球磨斑直径随MoDTC含量增大而呈现不同变化趋势的现象,分析认为,这可能是因不同负荷下影响油样抗磨性能的主要因素不同造成。低负荷下,MoDTC抗磨效率偏低,具有抗磨性的极性氧化产物在油液中的含量成为影响氧化油样抗磨性能的主要因素,当其含量较高时,油样抗磨性亦较好。由于添加剂MoDTC具有一定抗氧化功能,加入到基础油中后可降低油样氧化程度,从而促使氧化产物的生成量减少,最终造成油样抗磨性能降低,钢球磨斑直径增大。负荷增大后,添加剂抗磨效率随之提升,MoDTC分子更易同摩擦副发生作用,生成性能更优的润滑膜,摩擦副表面的润滑膜生成量成为影响油样抗磨性能的主要因素。相应负荷条件下,随着添加剂含量的增大,摩擦副表面亦将生成更多润滑膜,从而促使相应钢球磨斑直径减小。

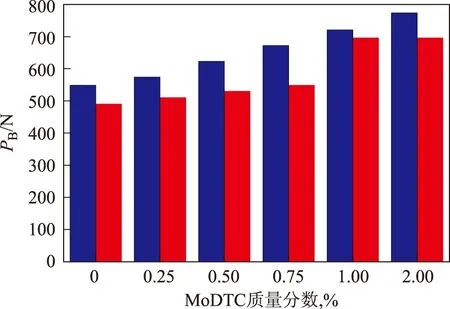

2.2.3 极压性能考察 图6~图7分别为氧化前后油样PB、PD值随添加剂MoDTC含量的变化。由图6~图7可知,氧化促使油样PB、PD值减小,极压性下降。有研究表明[10-11],烃基结构也是影响添加剂极压性能的因素之一,故推测MoDTC分子在高温下发生的烷基链断裂亦是导致油样承载性降低的原因。

图6 氧化前后油样的PB随添加剂含量的变化■—氧化前; ■—氧化后

图7 氧化前后油样的PD随添加剂含量的变化■—氧化前; ●—氧化后

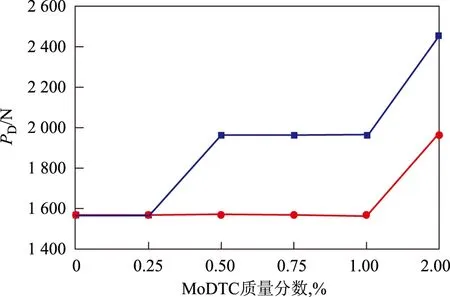

2.2.4 微观表面分析结果 图8为392 N条件下,氧化前后1.00%MoDTC油样润滑所得钢球磨斑表面放大100、1 000倍的SEM照片。

图8 392 N下1.00%MoDTC油样氧化前后钢球磨斑的SEM照片1—氧化前; 2—氧化后

对比图8中磨斑大小及形貌可知:氧化提升了油样的抗磨性能;放大100倍的SEM照片显示,氧化后钢球对应磨斑较氧化前钢球磨斑更小;放大1 000倍的SEM照片结果表明,油样氧化前钢球磨斑表面磨痕密集,氧化后钢球磨斑表面相对平整,磨痕较少,深度较浅。

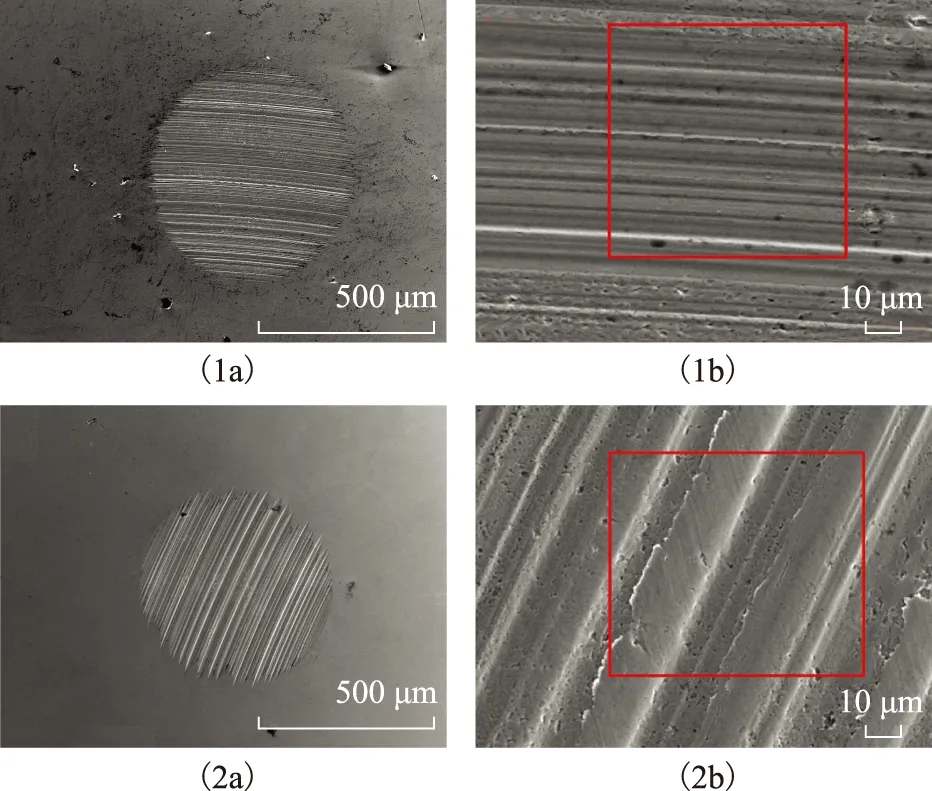

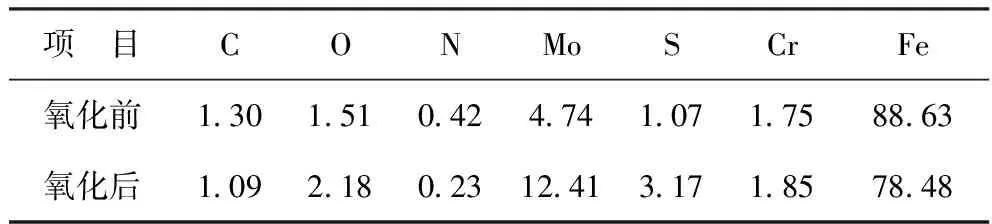

磨斑表面元素分析结果如图9和表4所示。由图9可知,油样润滑钢球磨斑表面均检测出了S,N,Mo等MoDTC特征元素,说明MoDTC参与了摩擦过程。由表4可知,氧化后油样润滑钢球磨斑表面的S、Mo元素含量大于油样氧化前。结合摩擦试验结果认为,S、Mo元素是影响添加剂MoDTC润滑性能的关键因素,这一结论同前人研究结果一致[12]。

图9 392 N下1.00%MoDTC油样氧化前得钢球磨斑的EDS图谱

表4 磨损表面的元素含量w,%

3 结 论

(1) 添加剂MoDTC具有良好的抗氧化性能,可有效提高油品氧化安定性。

(2) 曲轴箱模拟试验中,随MoDTC含量增大,高温沉积物生成量呈先增大后减小的趋势,相应铝板评级亦呈先升后降变化,这主要因不同添加剂含量油样抗氧化性强弱存在差异,导致MoDTC在铝板表面沉积量不同。元素分析结果表明,对低添加剂含量油样,MoDTC分解产物是其对应沉积物的重要组成部分。

(3) 试验条件下,氧化降低了MoDTC的减摩性能和极压性能,对抗磨性有显著的提高。

[1] 朱邦辉,冯新泸,李子存,等.发动机润滑油高温清净性试验的进展[J].润滑与密封,2000(4):55-57

[2] 陈士锋,吴良英,翁惠新,等.润滑油基础油的清净分散性能.I.基础油的高温清净性研究[J].华东理工大学学报(自然科学版),2005,31(1):62-67

[3] 宋世远.油料模拟台架试验[M].2版.北京:中国石化出版社,2012:99

[4] 蒋丽娟,王澎涛,李来平,等.二烷基二硫代氨基甲酸钼添加剂的研发进展[J].润滑油,2011,26(4):23-27

[5] Yoshida S,Naitoh Y.Analysis of deposit formation mechanism on TEOST 33C by engine oil containing MoDTC[J].SAE International Journal of Fuels and Lubricants,2009,1(1):1534-1539

[6] Wang Linchun,Li Ping,Li Guiyun.Analysis of engine oil containing MoDTC on the thermo-oxidation engine oil simulation test(TEOST 33C)[C]Proceedings of the FISITA 2012 World Automotive Congress.Springer Berlin Heidelberg,2013:475-482

[7] 夏迪,陈国需,程鹏,等.二烷基二硫代氨基甲酸钼在锂基润滑脂中的摩擦学性能[J].石油炼制与化工,2015,46(5):86-90

[8] 翁诗甫.傅里叶变换红外光谱分析[M].2版.北京:化学工业出版社,2010:380

[9] 陈铭,王成焘.内燃机油清净性与抗氧化性的快速测评法[J].上海交通大学学报,2003,37(1):93-96

[10]文庆珍,朱金华,姚树人,等.烃基的结构对有机钼化合物极压抗磨性能的影响[J].润滑与密封,2000(6):21-23

[11]文庆珍,朱金华,姚树人,等.影响硫磷钼化合物极压抗磨性能的因素[J].润滑与密封,2003(2):43-44

[12]张瑞军,李生华,金元生,等.二烷基二硫代甲酸钼和二烷基二硫代磷酸钼对缸套活塞环摩擦学行为的影响[J].摩擦学学报,2001,21(3):191-195

STUDY OF ANTI-OXIDATION AND TRIBOLOGICAL PROPERTIES OF MoDTC

Shao Yi, Chen Guoxu, Du Pengfei, Zhao Litao

(DepartmentofMilitaryOilApplication&ManagementEngineering,LogisticalEngineeringUniversity,Chongqing401311)

The crankcase simulation test was conducted to investigate the antioxidation of MoDTC additive. The oxidized oils and the deposits on aluminum board were characterized by FTIR and EDS. Tribological properties of oils before and after the test were examined using four-ball machine, and SEM,EDS techniques were employed to analyze micromorphologies and element constitute of worn surfaces. The results show that MoDTC has good antioxidation in moderate and low temperature environment and can increase the anti-oxidation stability of oils; at high temperature, the antioxidation properties of oils with MoDTC additive decrease firstly and then increase with the additive dose; while the mass of deposits increases and then decreases with the increase of additive content. The elemental analysis of the deposits reveals that the decomposition products of MoDTC are the important constituent of the deposits. It is discovered that under the test conditions, the properties of friction-reducing and extreme-pressure of MoDTC are weakened due to oxidation of the additive, while the antiwear property is strengthened.

MoDTC; crankcase simulation test; antioxidation; tribological property

2015-12-14; 修改稿收到日期: 2016-02-19。

邵毅,硕士研究生,从事润滑油添加剂研究工作。

陈国需,E-mail:chen_guoxu@21cn.com。