基于吸收式热泵的精馏塔用能系统优化研究

李 岩,王 鹿,朱 蒙,张淑彦

(1.燕山大学建筑工程与力学学院,河北 秦皇岛 066004;2.中铁第六勘察设计院集团有限公司)

基于吸收式热泵的精馏塔用能系统优化研究

李 岩1,王 鹿1,朱 蒙2,张淑彦1

(1.燕山大学建筑工程与力学学院,河北 秦皇岛 066004;2.中铁第六勘察设计院集团有限公司)

受环境温度限制,加压精馏塔操作压力的设定值普遍偏高,系统能耗较高。以某脱丙烷塔为例,将操作压力由2.00 MPa降至1.60 MPa,塔底重沸器加热负荷可降低12.9%,若能继续降低操作压力,则可以进一步降低系统能耗。采用“基于第一类吸收式热泵的精馏塔物料梯级加热方法”,提高塔顶冷却能力,降低塔顶冷凝器工作温度,进而有效降低脱丙烷塔的操作压力至1.30 MPa;同时利用吸收式热泵回收塔顶馏出物冷凝热来对进料预热,替代部分重沸器消耗的工艺蒸汽,通过对操作参数及吸收式热泵配置的优化,可使脱丙烷塔能效提高23.3%。将富余的吸收式热泵制热水作为脱乙烷塔和精丙烯塔两塔重沸器热源,可显著降低气体分馏装置的蒸汽消耗量,经济效益显著。

精馏 进料温度 操作压力 吸收式热泵 用能优化

现有研究多是针对精馏塔自身内部参数的调整和优化[2-3],无法摆脱外部因素对内部参数设定的限制。热泵精馏的应用,能够有效回收塔顶余热,提升热量品位后作为塔底物料加热热源。考虑到压缩式热泵驱动能源的品位远高于吸收式热泵,从一次能源利用效率来看,吸收式热泵通常优于压缩式热泵[4],若有合适品位的余热,应优先采用吸收式热泵。在吸收式热泵中,由于石油炼化企业存在一些廉价的中间品位余热,第二类吸收式热泵(Absorption Heat Transfer,AHT)应用较为广泛,但AHT最终仍需向环境释放60%~70%的低品位余热[5],未能从根本上解决余热排放的问题。

本课题采用“基于第一类吸收式热泵(Absorption Heat Pump,AHP)的精馏塔物料梯级加热方法”对系统用能进行优化[6],一方面通过降低操作压力来降低重沸器加热负荷,另一方面回收塔顶馏出物冷凝热对进料预热,替代部分重沸器消耗的工艺蒸汽。本课题围绕该新系统集成展开研究,旨在将其节能优势发挥到最大。

1 操作压力对精馏塔操作参数的影响

1.1 操作压力与工作温度的关系

在加压精馏塔的设计中,设计操作压力时需保证塔顶馏出物的冷凝温度高于塔顶冷凝器循环冷却水的温度[7]。然而,特别是在夏季,受室外湿球温度制约,循环冷却水温度较高,且考虑水泵耗电,不宜采用通过增大循环水流量来减小冷凝器换热端差的运行方式,因此,加压精馏塔的操作压力设计值普遍偏高。以脱丙烷塔为例,操作压力大多设定在1.60~2.00 MPa之间[8-10],相对应的塔顶冷凝器工作温度为40~50 ℃。

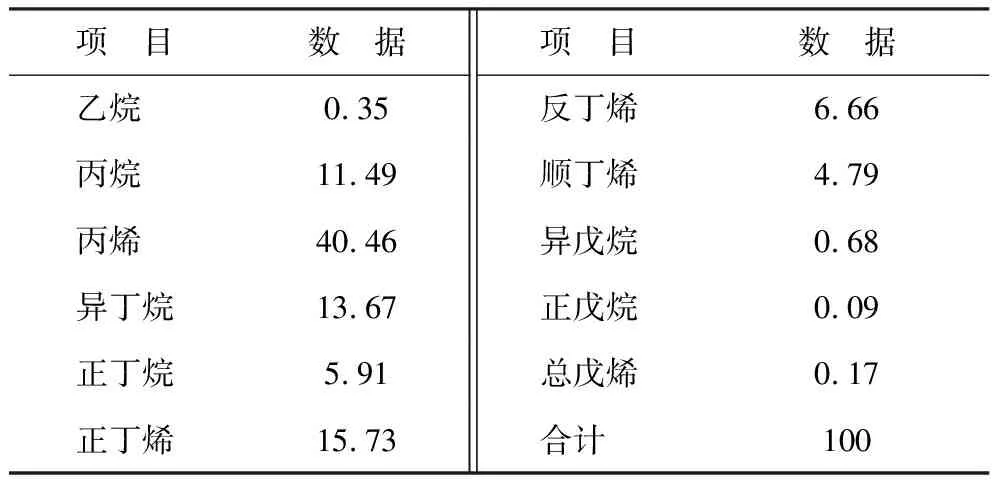

表1 脱丙烷塔进料组成 φ,%

表2 脱丙烷塔原系统操作参数

(3) 钢管塔地线挂点位移随地震烈度增大而增大,且从Ⅰ类场地到Ⅳ类场依次增大.钢管塔内最大应力随地震烈度增大而增大,且从Ⅰ类场地到Ⅳ类场依次增大.Ⅰ,Ⅱ,Ⅲ类场地输电塔内应力最大的单元为塔头处斜材,Ⅳ类场地输电塔内应力最大的单元为中横担上第2节间主材.

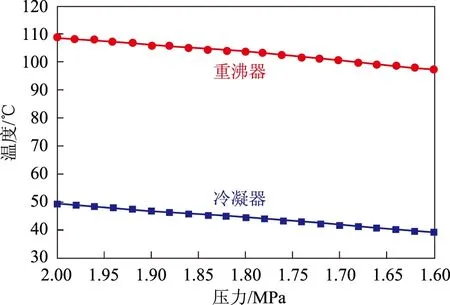

采用化工流程模拟软件Aspen Plus,选用SRK状态方程和RadFrac严格精馏模型,其它条件不变,将操作压力由2.00 MPa逐渐降至1.60 MPa,分析结果见图1。由图1可见:降压后冷凝器工作温度降低20.5%,在一定程度提高了对冷凝器的冷却要求;重沸器工作温度降低10.6%,在一定程度上降低了对重沸器热源的品位要求。因此,操作压力的优化需要综合考虑加热媒介和冷却媒介获取的经济性。

图1 操作压力与冷凝器和重沸器工作温度的关系

1.2 操作压力与系统能耗的关系

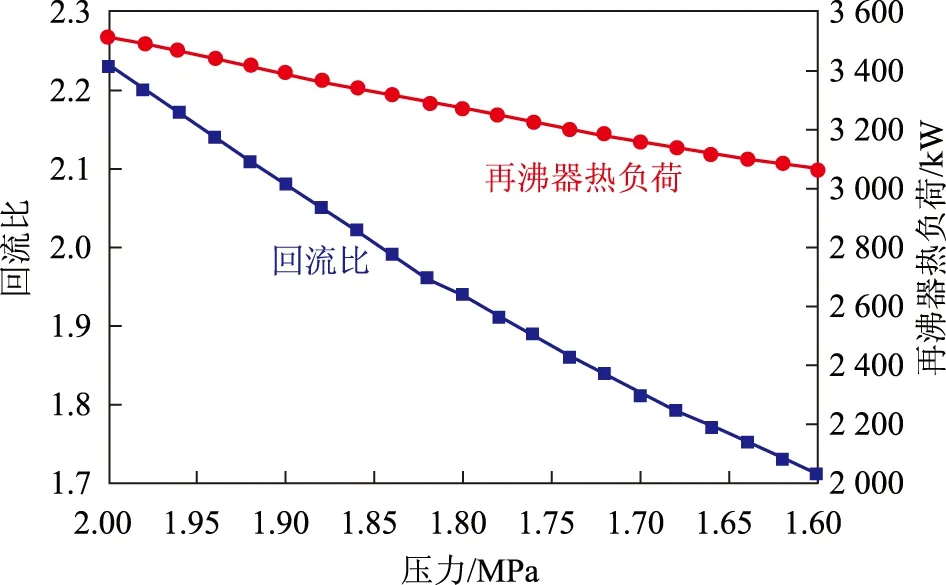

精馏的目的在于获得满足纯度要求的目标产品,而降低操作压力有利于提高塔顶和塔底目标产品的纯度[11]。为此,对塔顶回流比进行调整,在满足分离要求(塔顶C4和塔底C3体积分数均低于0.5%)的前提下,分析脱丙烷塔操作压力变化对重沸器加热负荷的影响,结果见图2。由图2可见:原操作压力为2.00 MPa时,塔顶回流比应调整至2.23,对应重沸器加热负荷为3 515.6 kW(0.40 MPa工艺蒸汽5.022 th);将操作压力降至1.60 MPa时,塔顶回流比可调整至1.71,对应重沸器加热负荷为3 060.5 kW(0.40 MPa工艺蒸汽4.372 th),系统能耗降低12.9%。这是由于大多物系的相对挥发度随压力的降低而增大,在塔板数相同的情况下,可减小回流比,进而达到节能的目的[12]。因此,在确保循环冷却水系统经济运行的前提下,应最大限度降低操作压力。

图2 操作压力与回流比和重沸器热负荷的关系

2 基于吸收式热泵的精馏塔系统用能优化

2.1 梯级加热系统的构建

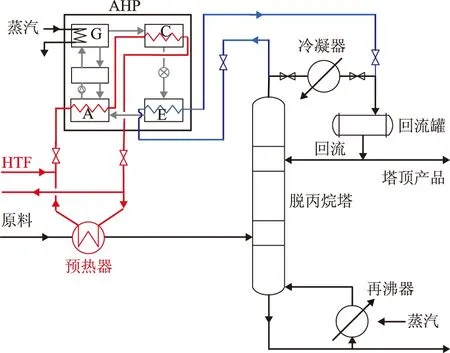

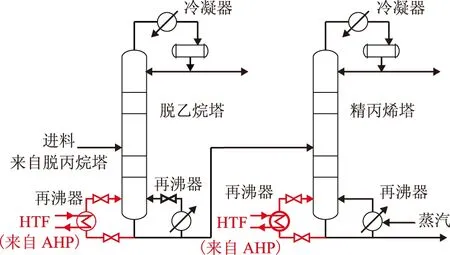

图3 基于吸收式热泵的精馏塔物料梯级加热流程A—吸收器; C—冷凝器; E—蒸发器; G—发生器

进料经预热器加热后送入脱丙烷塔,用于预热的热源为AHP的吸收器和冷凝器制取的热水(Heat Transfer Fluid,HTF),预热器的换热端差为5 ℃。对于脱丙烷塔而言,AHP的制热量远大于预热器加热负荷,可将富余的AHP制热水作为脱乙烷塔和精丙烯塔两塔重沸器的热源。

考虑原脱丙烷塔的设计要求,在满足一定加工量时其操作压力可调节范围为1.30~2.00 MPa,因此,本课题将操作压力的研究范围确定在1.30~1.60 MPa,对应的塔顶冷凝器工作温度约为30~40 ℃,将塔顶馏出物作为AHP蒸发器的低温热源。

2.2 系统能效分析

进料热状态不同将造成塔内精馏段和提馏段中气液相流率的变动,从“量”的角度出发,全部能

量由重沸器提供时,系统总能耗最少[14]。但从“质”的角度出发,对于脱丙烷塔,重沸器以0.40 MPa工艺蒸汽为热源时,加热代价较高,而进料预热器以AHP的制热水为热源时,加热代价较低。

本课题在保持进料压力为2.10 MPa以及产品分离效果不变的前提下进行研究,系统初始进料温度为40 ℃,将预热器物料出口温度(即进料温度)逐步提高至80 ℃,结合回流比的调整,确保分离效果不变。AHP的配置如下:①当预热器物料出口温度不超过50 ℃时,采用双效吸收式热泵;②当预热器物料出口温度为50~70 ℃时,采用双效和单效串联的吸收式热泵机组,即制热水依次被双效和单效吸收式热泵加热;③当预热器物料出口温度大于70 ℃时,采用双效、单效和双级串联的吸收式热泵机组[15]。

COPh,av为吸收式热泵机组的综合制热性能系数,即AHP机组总制热量与驱动蒸汽热量的比值,其计算式如下:

(1)

式中:Qh为热泵制热量,kW;Qh,i为每级热泵制热量,kW;QD为热泵驱动蒸汽热量,kW;QD,i为每级热泵驱动蒸汽热量,kW;COPh,i为每级热泵制热性能参数。

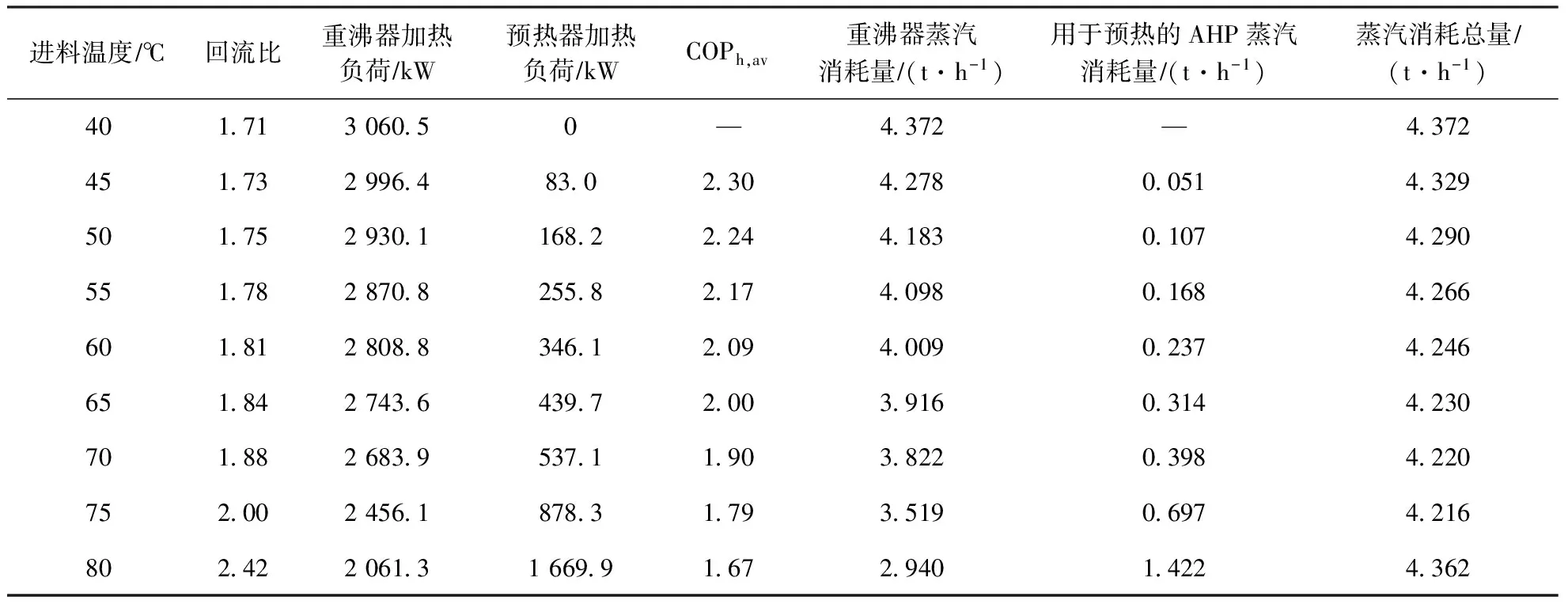

以操作压力1.60 MPa为例,分析进料温度变化对操作参数的影响,结果见表3。

表3 提高进料温度引起的脱丙烷塔操作参数变化

由表3可见,随着进料温度升高,重沸器加热负荷减少,预热器加热负荷增加,系统的总能耗增加,但脱丙烷塔蒸汽消耗总量在进料温度为75 ℃左右时达到最小,此时系统的能源利用效率最高。这是由于:①当进料温度低于75 ℃时,物料以液态为主,随着温度的提高,少部分物料开始汽化,塔顶相应地提高回流比来保持分离效果不变,导致重沸器与预热器的加热负荷之和呈增长趋势。但是,通过利用AHP回收塔顶馏出物冷凝热,可以代替部分工艺蒸汽,使脱丙烷塔的蒸汽消耗总量有减少趋势。②当进料温度超过75 ℃时,物料大范围汽化,预热器加热负荷和塔顶回流比急剧增加,同时AHP的冷凝温度升高导致COPh,av下降,增加了热泵制热代价(相同制热量消耗的驱动蒸汽量增加),使得回收余热代替的工艺蒸汽负荷小于塔顶回流比变化而增加的负荷,进而使脱丙烷塔的蒸汽消耗总量有增加趋势。因此,当操作压力为1.60 MPa时,新系统的进料温度宜控制在75 ℃左右。

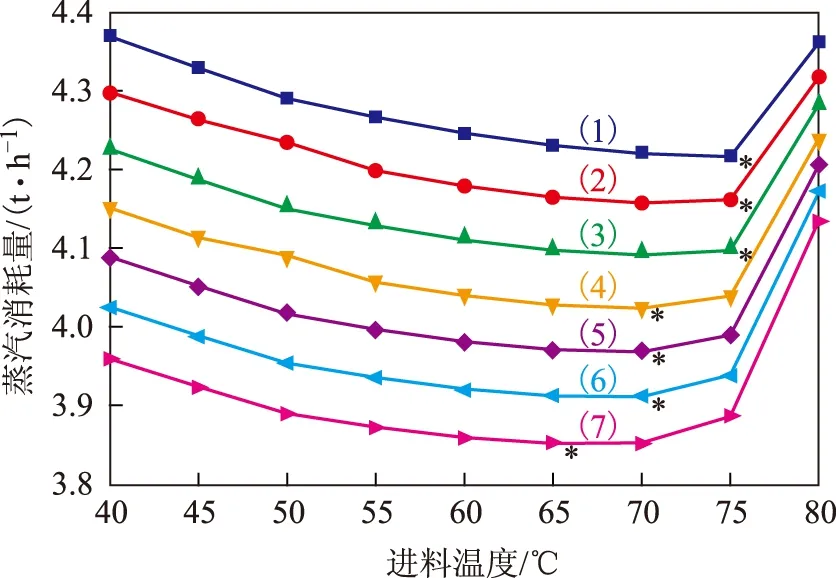

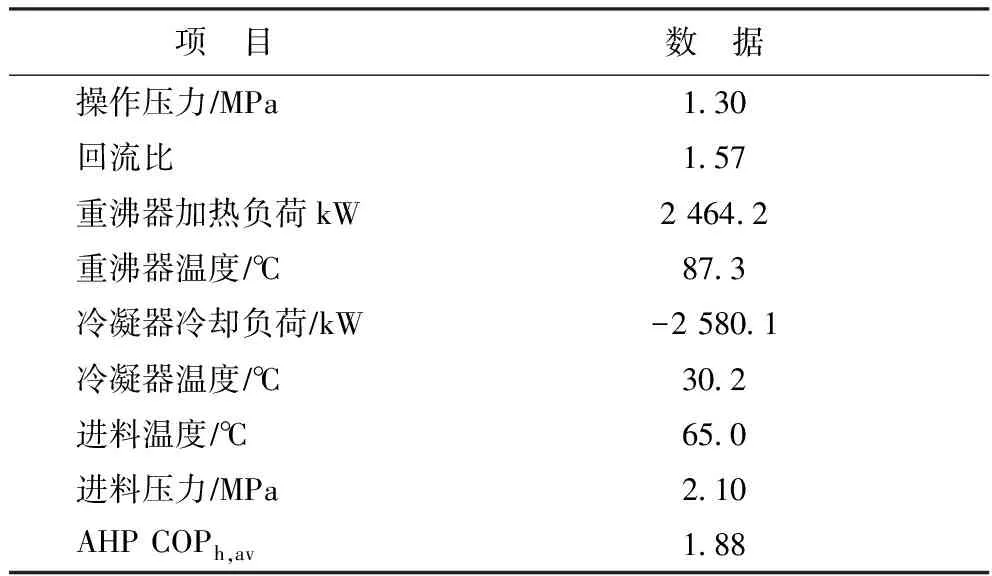

2.3 最佳工况的确定

采用上述方法,降低AHP的蒸发压力,可有效降低塔顶馏出物的冷凝温度,进而将操作压力降至1.30 MPa,新系统的蒸汽消耗总量分析见图4。由图4可见,当操作压力降低时,系统优化工况下的进料温度随之下降。这是由于塔顶馏出物冷凝温度降低,引起AHP的蒸发压力降低,从而导致COPh,av下降,亦增加了AHP制热的代价。表4为脱丙烷塔新系统在最佳工况(操作压力1.30 MPa、进料温度65 ℃)下的操作参数,此时脱丙烷塔的蒸汽消耗总量最少,为3.852 th,相对于原系统5.022 th的耗汽量,能效提高23.3%。此外,当新系统AHP开启时可关闭脱丙烷塔的循环冷却水系统,进一步达到节水、节电的效果。

图4 不同操作压力下新系统蒸汽消耗总量操作压力MPa: (1)—1.60; (2)—1.55; (3)—1.50; (4)—1.45; (5)—1.40; (6)—1.35; (7)—1.30。 *表示操作压力下的最优工况

项 目数 据操作压力∕MPa130回流比157重沸器加热负荷kW24642重沸器温度∕℃873冷凝器冷却负荷∕kW-25801冷凝器温度∕℃302进料温度∕℃650进料压力∕MPa210AHPCOPh,av188

3 余热回收效益分析

该气体分馏装置采用三塔流程,脱乙烷塔和精丙烯塔的重沸器温度较低,均不超过60 ℃,通常可采用上游装置90 ℃的热媒水作热源。但当上游装置停车或产量不足时,仍以工艺蒸汽作为补充热源。

AHP回收脱丙烷塔塔顶馏出物冷凝热所制取的热量远大于预热器加热负荷,可将富余的制热水作为脱乙烷塔和精丙烯塔两塔重沸器的热源,系统流程见图5,在一定程度上提高了两塔热源的稳定性。

图5 新系统的脱乙烷塔和精丙烯塔两塔加热方式

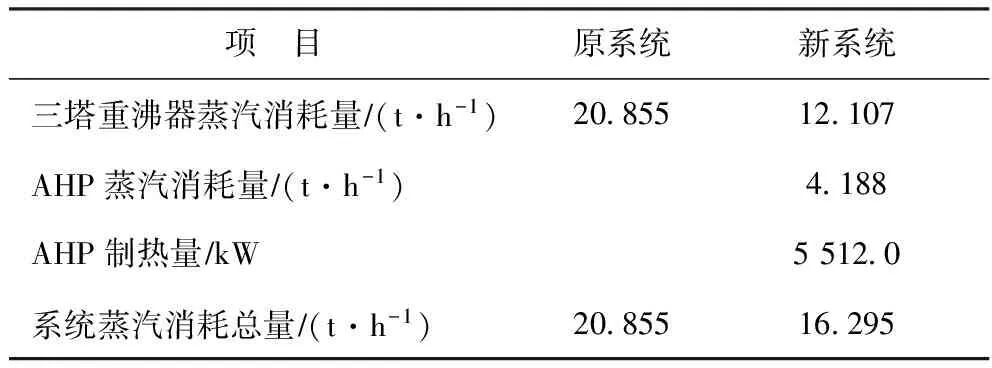

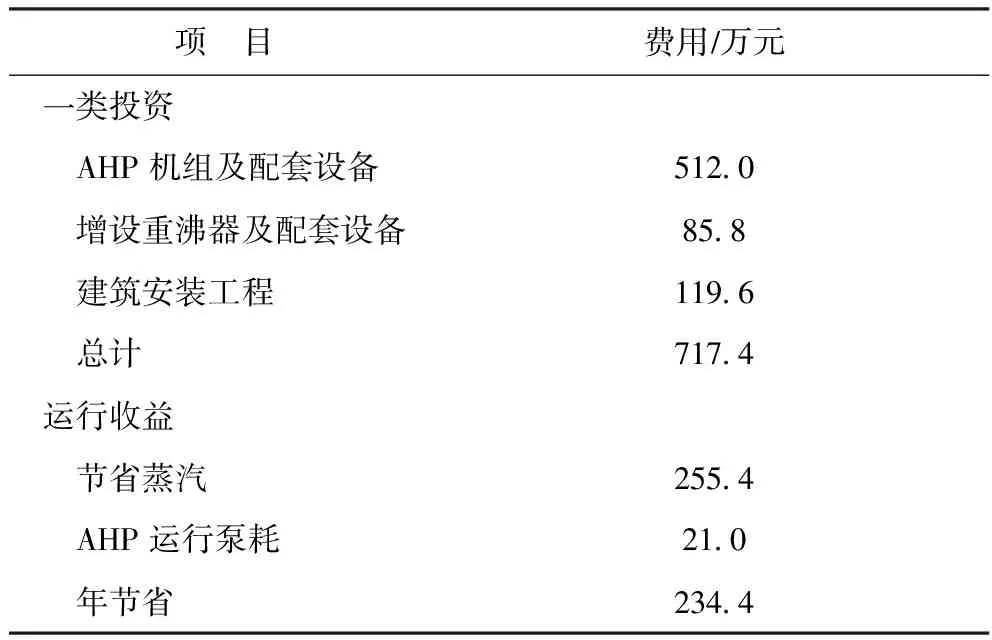

由于上游装置运行存在不稳定性,三塔流程均采用工艺蒸汽作为热源时运行时间约为4 000 ha,此时采用本课题提出的方法运行,该工况下气体分馏装置公用工程系统详细数据如表5所示,较原系统减少工艺蒸汽用量4.56 th。0.40 MPa工艺蒸汽按照140元t计算,该系统优化后可节省运行费用234.4万元a,所需增加的AHP、配套设备及建筑安装等投资见表6,项目静态投资回收期约为3.1年。

表5 气体分馏装置的公用工程系统数据

表6 经济性分析

若利用AHP回收脱乙烷塔和精丙烯塔两塔的塔顶馏出物冷凝热,其制热量将远远大于气体分馏装置重沸器热负荷,富余的制热量可用于厂区管道及罐体伴热、海水淡化、冬季建筑供暖。然而,脱乙烷塔和精丙烯塔两塔的系统用能优化需讨论操作压力、塔顶回流温度等因素对丙烯收率的影响,这将在后续工作中进行深入的研究和探讨。

4 结 论

(1) 提出了一种优化精馏塔操作压力的新思路,将AHP的蒸发器作为塔顶冷凝器,不仅能够回收塔顶馏出物冷凝热,并且可使系统不受外部气象因素制约,可显著降低操作压力。

(2) 用“基于吸收式热泵的精馏塔物料梯级加热方法”,一方面通过降低操作压力来降低重沸器加热负荷,另一方面回收塔顶馏出物冷凝热来对进料预热,替代部分重沸器消耗的工艺蒸汽,进而达到提高系统能效的目的。

(3) 通过对脱丙烷塔的操作参数及吸收式热泵的配置优化,得出新系统的最佳工况,即将操作压力降至1.30 MPa,进料温度提高至65 ℃,脱丙烷塔的用能系统能效提高23.3%。

(4) 对整个气体分馏三塔流程的用能系统进行改造,将富余的AHP制热水作为脱乙烷塔和精丙烯塔两塔的重沸器热源,在一定程度上提高了热源稳定性,可减少工艺蒸汽用量4.56 th,余热利用效益显著。

[1] 赵雄,罗祎青,闫兵海,等.内部能量集成精馏塔的模拟研究及其节能特性分析[J].化工学报,2009,60(1):142-150

[2] 从海峰,李洪,高鑫,等.蒸馏技术在石油炼制工业中的发展与展望[J].石油学报(石油加工),2015,31(2):315-324

[3] 余国琮,袁希钢,李根浩.六十年来《化工学报》上发表有关精馏过程论文的回顾[J].化工学报,2013,64(1):11-27

[4] 冯丽洁,付林,张世纲,等.电压缩式制冷循环与吸收式制冷循环的热力学比较分析[J].暖通空调,2012,42(8):95-99

[5] Tufano V.Heat recovery in distillation by means of absorption heat pumps and heat transformers[J].Applied Thermal Engineering,1997,17(2):171-178

[6] 李岩,朱蒙,张淑彦,等.基于第一类吸收式热泵的气体分馏塔物料梯级加热方法[J].石油炼制与化工,2014,45(12):79-83

[7] 宋旭峰.化工设计[M].北京:中国石化出版社,2009:1

[8] 陆恩锡,李小玲.逆向蒸馏[J].化学工程,2010,38(4):97-102

[9] 卞雯,黄凤林,卢永斌,等.气体分馏系统的节能降耗[J].化学工程,2011,39(7):83-87

[10]刘涛,苏成利.气体分馏装置的流程模拟及多目标优化[J].石油化工高等学校学报,2013,26(1):76-80

[11]杨进华.气体分馏装置的工艺操作优化[D].天津:天津大学,2005

[12]陈砺,张宁安.操作压力与精馏节能[J].节能,1996(2):25-27

[13]郑聪,宋爽,穆钰君,等.热泵精馏的应用形式研究进展[J].现代化工,2008,28(S1):114-117

[14]邓修,吴俊生.化工分离工程[M].北京:科学出版社,2000:1

[15]Li Yan,Fu Lin,Zhang Shigang,et al.A new type of district heating method with co-generation based on absorption heat exchange(co-ah cycle)[J].Energy Conversion and Management,2011,52(2):1200-1207

OPTIMIZATION STUDY FOR ENERGY CONSUMPTION OF DISTILLATION COLUMN BASED ON ABSORPTION HEAT PUMP

Li Yan1, Wang Lu1, Zhu Meng2, Zhang Shuyan1

(1.CollegeofCivilEngineeringandMechanics,YanshanUniversity,Qinhuangdao,Hebei, 066004; 2.ChinaRailwayLiuyuanGroupCo.Ltd.)

Limited by the environmental temperature, the operating pressure of the pressurized distillation column is generally higher, and the energy consumption is increased. Taking depropanizing column as an example, if the operating pressure drops from 2.00 MPa to 1.60 MPa, the heat duty of reboiler can reduce by 12.9%.If the operating pressure drops further,it could saves more energy.By using “the cascade heating method for feed of distillation column based on absorption heat pump”, the cooling capacity of the condenser is improved and the temperature of the condenser at gas outlet of the distillation column can be reduced, resulting in lower pressure of 1.30 MPa. At the same time, the waste heat recovered from the gas outlet material is used to preheat the feed instead of steam from the reboiler. The system energy consumption can reduce by 23.3% through the optimization of the new system. On the other hand,the hot water produced by the absorption heat pump can be used as the heat source for the deethanizing column and propylene rectification column, so the waste heat recovery efficiency of the system is obvious.

distillation; feed temperature; operating pressure; absorption heat pump; energy optimization

2016-05-09; 修改稿收到日期: 2016-09-16。

李岩,博士,副教授,主要从事热电联产、工业余热回收等方面的研究工作。

李岩,E-mail:leeyan2007@sohu.com。

河北省高等学校科学技术研究重点项目(ZD2016109)。