催化裂化再生器树枝状气体分布器的气相流场CFD模拟

杨 连,严超宇,魏志刚,魏耀东

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

催化裂化再生器树枝状气体分布器的气相流场CFD模拟

杨 连,严超宇,魏志刚,魏耀东

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

催化裂化装置再生器的气体分布器通常采用树枝状气体分布器,这种分布器存在着气体分布不均匀和喷嘴的冲蚀磨损问题。为此,对树枝状气体分布器区域进行计算流体力学(CFD)模拟,重点考察分布器内气相流场的特征。计算结果表明:树枝状气体分布器的各分支管内气体速度根据分支管的长度不同存在很大的变化,而且分支管沿程各喷嘴出口的气体流量也不同,导致喷嘴出口气流平均速度存在很大的不均匀性;此外,气体在分支管入口处以及近分支管入口端的喷嘴处存在偏流现象,压力分布不均匀,易产生催化剂倒吸现象,造成喷嘴的冲蚀磨损。

催化裂化 树枝状气体分布器 数值模拟 气相流场 布气性能

目前我国催化裂化装置再生器的主风分布器主要采用树枝状气体分布器[1]。从多年来的使用情况来看,这种气体分布器在运行过程中存在着较大的气体分布不均匀问题,造成床层的温差偏大,另外其分支管和喷嘴经常发生磨损现象[2]。树枝状气体分布器分支管内的气体流动不同于一般管流,是一个变质量流,沿程流量和压力存在较大的变化[3]。一些文献分析了其磨损的原因,并提出了分布器设计上的改进措施[4]。李晓曼等[5-6]通过对树枝状气体分布器喷嘴的气相流场模拟,认为喷嘴磨损是催化剂颗粒造成的,属于气固两相冲蚀磨损。徐俊等[7]对管式分布器分支管的布气性能进行了分析,分支管内沿程压力逐渐增大,进气端的压力较低,导致喷嘴压降较小。马艳梅等[8]对环形气体分布器的喷嘴入口进行结构改进,使气体分布更均匀、不易偏流。但是前人并没有对树枝状气体分布器整体的流场特性进行研究和讨论。

树枝状气体分布器的气体分布不均匀和分支管与喷嘴磨损不仅造成床层温差偏大、待生催化剂烧焦不完全的操作问题,而且缩短了分布器的使用周期。为了提高对树枝状气体分布器布气状况的认识,本研究选择某1.2 Mta重油催化裂化装置再生器的树枝状气体分布器为研究对象,对其进行计算流体力学(CFD)模拟[9],重点考察分布器内部气相流场的流动和喷嘴的布气特征,为优化气体分布器的结构参数和操作参数、改善气体分布器的布气性能提供参考。

1 分布器尺寸和计算模型

1.1 分布器尺寸

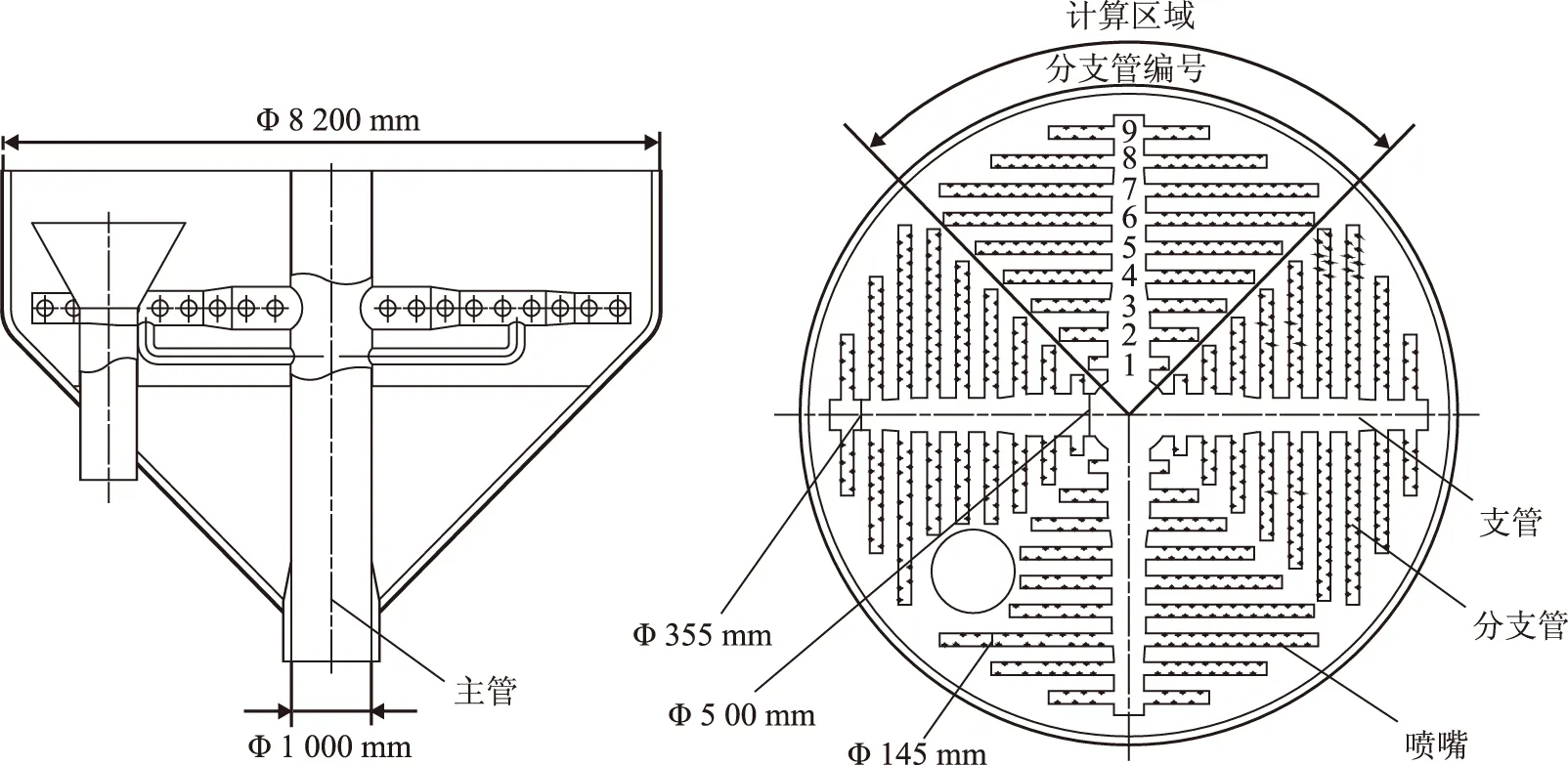

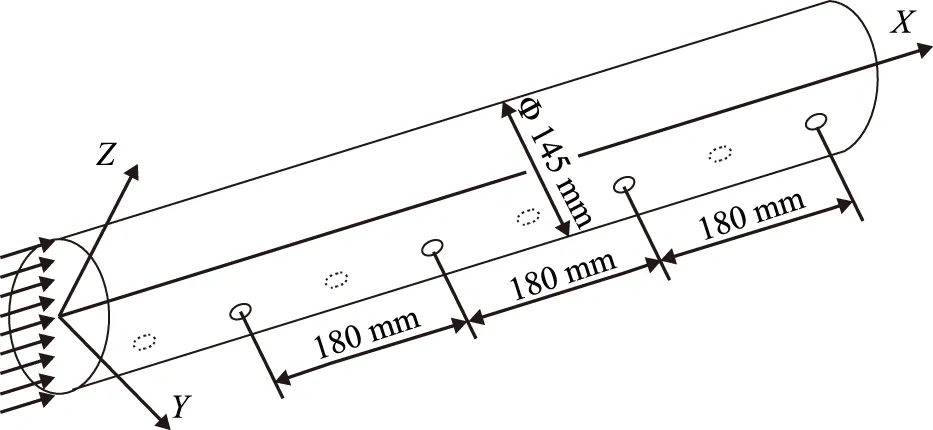

图1是国内某重油催化裂化再生器的树枝状气体分布器,分布器由主管、支管、分支管以及喷嘴4部分组成。气体进入主管后分流到4根支管内,再分流进入各个分支管,最后由分支管上的喷嘴喷出。主管直径Φ 1 000 mm,4根支管为变径管,由Φ 500 mm变径到Φ 355 mm。每根支管上两侧对称分布9根同直径的Φ 145 mm分支管(见图2),相邻两分支管中心线间距为359 mm。各个分支管上间隔90 mm均布喷嘴,喷嘴为斜向下45°交替分布,为双径插入式结构(见图3),总数为846个,喷嘴布置密度为16个m2。

1.2 计算模型

计算流体力学软件采用 FLUENT14.0,选择标准k-ε湍流模型。主管入口为速度入口边界,为

图1 分布器结构

图2 分支管示意

图3 喷嘴结构

均匀进气方式。计算参数取自2014年6月某日的现场记录数据,再生器压力为280 kPa,分布器的平均压降为4.75 kPa。空气入口速率为1 606 m3min(标准状态),温度为125 ℃,压力为330 kPa,该操作状态下的主管入口速度为15 ms,则理论上喷嘴出口平均喷出速度为22.7 ms。上截面为气相出口边界,为自由出流。壁面采用无滑移条件及标准壁面函数进行处理。压力-速度耦合式采用SIMPLE格式离散。收敛条件为各变量残差为10-7时收敛。为了加快计算速率,先在一阶精度格式下计算,然后再转到二阶精度格式下计算。模拟计算的时长为17.3 s。模拟计算结果显示分布器进出口质量流量守恒,分布器压降为4.64 kPa,与现场操作数据较相符。

图4 计算模型及网格划分

2 结果与讨论

2.1 分布器的流场分析

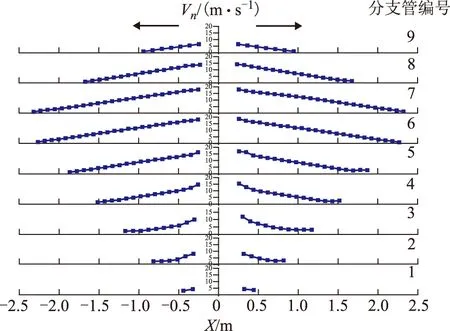

图5为分布器流场的速度云图。来自主管的气体进入支管后沿支管流动,同时向各个分支管分流。图6为分支管内气流的轴向平均速度Vn分布。由图6可见,对每一分支管而言,轴向各沿程截面上的平均速度存在很大的变化,气体进入分支管的入口端并沿轴向流向封闭段,截面平均速度逐渐减小,说明分支管内的气体介质的流动为变质量流动。由图6还可看出,分支管越长,喷嘴数量越多,进入该分支管的气体流量越大,分支管入口的轴向速度也越大。说明分配到各分支管中的气体流量不同。

图5 分布器内速度云图

图6 分支管内气流轴向平均速度

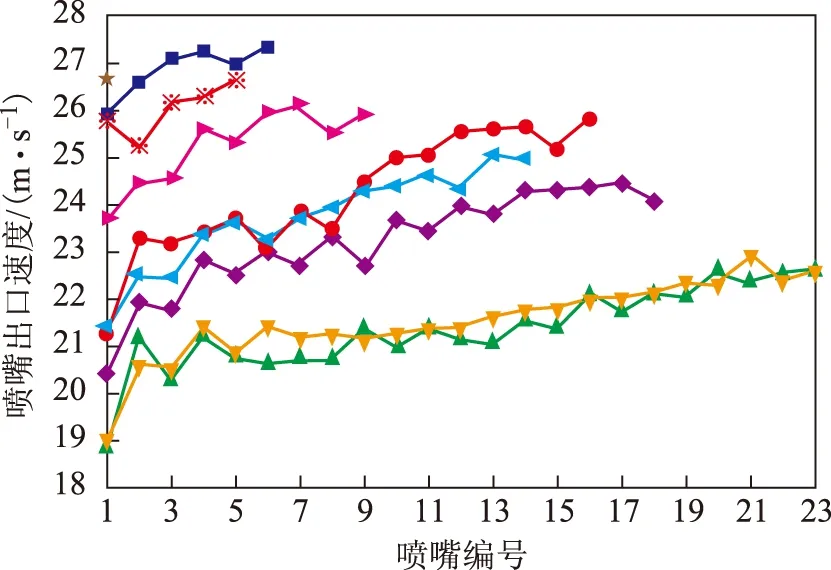

图7 各分支管上喷嘴出口气流平均速度分支管编号: ■—9; ●—8; ▲—7; —6; ◆—5;—4; —3; ※—2; ★—1。 图8同

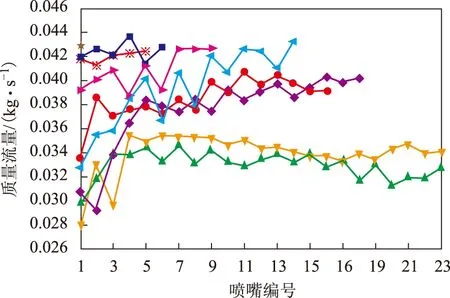

图7为各分支管上喷嘴出口气流平均速度分布,图8为各分支管上喷嘴出口气流质量流量。由图7和图8可知:分支管上各喷嘴的出口速度分布有较大的不均匀性;沿着分支管内气体流动方向,喷嘴出口气流平均速度有增大的趋势,计算结果表明,长分支管和短分支管上,喷嘴出口气流平均速度最大差值达到8 ms;短分支管上喷嘴出口气流平均速度较大,而长管上的喷嘴出口气流平均速度小于理论上喷嘴出口气流平均速度(22.7 ms)。由于喷嘴出口气流平均速度不同,导致分布器的布气不均匀。同时,各喷嘴的压降也有很大的变化,尤其是压降低的喷嘴操作弹性差,当操作发生波动时,这些喷嘴外部的压力可能大于内部的压力,导致催化剂倒流进入喷嘴。

图8 各分支管上喷嘴出口气流质量流量

2.2 喷嘴出口气流速度分布不均匀度

为描述分支管上各喷嘴出口平均速度分布不均匀的特性,采用气体分布不均匀度M来表征,定义式为:

(1)

式中:F为喷嘴出流面积,m2;F0为所有喷嘴出流面积之和,m2;ui为i喷嘴的出口气流速度,ms;为设计喷嘴的平均出口气流速度,ms,ui,n为喷嘴个数。

M越小,气体速度分布越均匀。对有限个喷嘴的气体分布不均匀度M,式(11)可修改为:

(2)

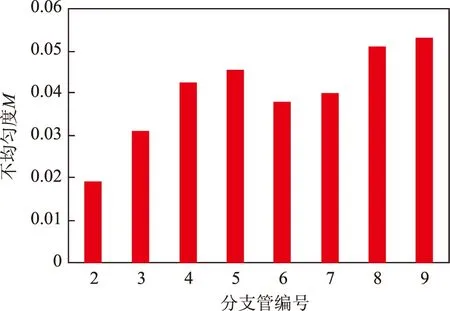

图9为各分支管上喷嘴出口气流速度不均匀度。由图9可知,沿着分支管编号增大的方向,喷嘴出口气流速度的不均匀度有增加的趋势,但长分支管上的不均匀度有所减小。

图9 各分支管上喷嘴出口气流速度不均匀度

喷嘴出口气流速度的不均匀度一方面取决于喷嘴的压力降,另一方面取决于管孔截面积比(分支管横截面积与喷嘴出口总截面积之比)[10]。由分布器的结构参数可得到各分支管的管孔截面积比,如表1所示。由表1可知,长分支管的管孔截面积比过小,导致分支管上喷嘴出口气流平均速度偏小,甚至小于设计速度,而短分支管上的喷嘴出口气流平均速度偏大,高于设计速度(见图7),影响布气的均匀性。

表1 各分支管参数

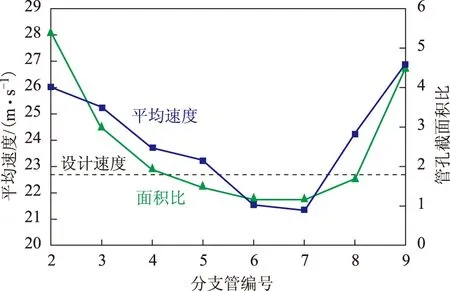

各分支管上喷嘴出口气流平均速度与管孔截面积比分布如图10所示。由图10可知,分支管上喷嘴出口气流平均速度与管孔截面积比的变化趋势较吻合。因此在设计时可适当增加长管的直径,减小短管的直径,使管孔截面积比在2.2~2.7之间。

图10 各分支管上喷嘴平均速度与管孔截面积比

2.3 支管和分支管入口的偏流现象

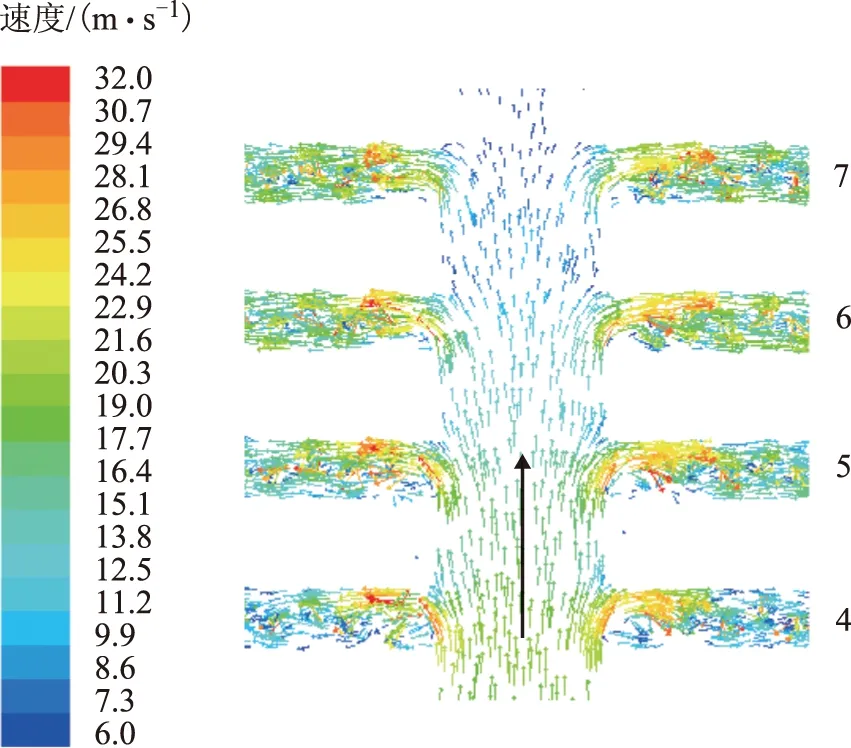

图11为支管入口处的速度矢量图。由图11可知,气体在支管入口处发生转向,出现偏流现象。

图11 支管入口处气流速度矢量图

图12为第4~第7根分支管入口处的速度矢量图。由图12可知,气流由支管流向分支管时,在各分支管入口处出现第二次转向,并产生偏流现象。这种偏流在分支管入口段的作用具有一定的长度范围,尤其对于长分支管,入口处的轴向速度较大,这种偏流现象较为明显。分支管迎风一侧的出流速度较高,背风一侧的出流速度较低;迎风侧形成一个低压区,而背风侧形成一个回流区。分支管的入口低压区直接影响设置在此处的喷嘴压降,如果喷嘴恰好设置在低压区内,那么会导致喷嘴实际压降过低,催化剂颗粒被卷吸进入分支管。

图12 分支管入口处气流速度矢量图

2.4 喷嘴内的流场

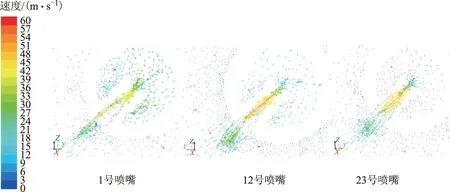

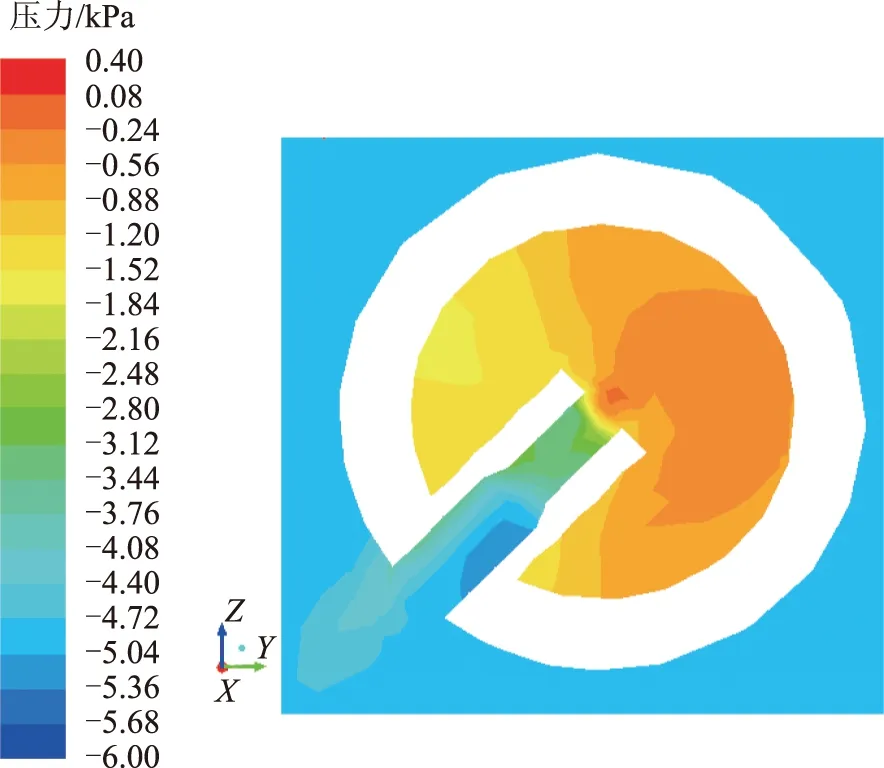

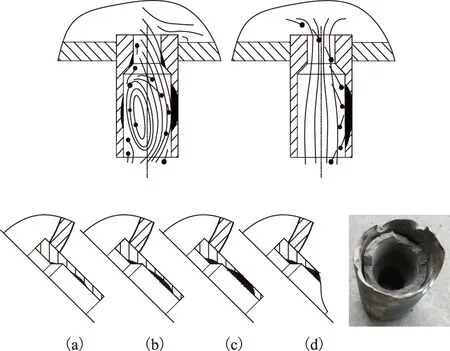

图13为第6根分支管上1号、12号和23号喷嘴出口气流速度矢量图。由图13可知,近分支管入口端的喷嘴内部气流出现明显的偏流现象,偏流造成的速度不均会导致喷嘴内压力分布不均(见图14),如果分布器的操作不稳定,再生器内的颗粒就容易沿着该处的喷嘴倒吸进入分布器,并随着分支管内的气流从下游喷嘴喷出,产生喷嘴的内磨损现象(见图15)。

图13 喷嘴出口气流速度矢量图

图14 1号喷嘴内气体压力分布云图参考压力为330 kPa

图15 颗粒对喷嘴内壁的冲蚀磨损示意

3 结 论

树枝状气体分布器内的流场计算结果表明,分支管沿程内气体的流动为变质量流动,分支管内气体轴向速度沿程逐渐减小,但较长分支管的入口端的流速较大;分布器各分支管上喷嘴的出口速度存在较大的不均匀性,短分支管上喷嘴出口气流速度较大,而长管上的喷嘴出口气流速度小于其设计速度,喷嘴的压降小,导致分布器布气不均匀,增加长分支管直径有助于改善布气性能;分支管入口处以及近分支管入口端的喷嘴内气流存在偏流现象,压力分布不均匀,易产生催化剂倒吸现象,造成喷嘴的冲蚀磨损。

[1] 陈俊武.催化裂化工艺与工程[M].中国石化出版社,2005:548-558

[2] 杨光福,孙文勇.重油催化裂化装置再生器主风分布器的磨损及其危害分析[J].安全,2010,31(10):11-14

[3] 金涌,俞芷青,孙竹范,等.流化床多管式气流分布器的研究:Ⅱ.分布器设计参数的确定[J].化工学报,1984(3):203-212

[4] 张韩.流化催化裂化再生器主风分布管的设计改进[J].炼油设计,1998,28(5):20-24

[5] 李晓曼,万古军,魏耀东.FCC 装置主风分布管喷嘴磨损的气相流场分析[J].炼油技术与工程,2006,36(6):13-16

[6] Li Xiaoman,Song Jianfei,Sun Guogang,et al.Investigation of different coke samples adhering to cyclone walls of a commercial RFCC reactor[J].China Petroleum Processing and Petrochemical Technology,2016,18(1):8-14

[7] 徐俊,秦新潮,李晓曼,等.流化床管式分布器内流场模拟和布气性能分析[J].化工学报,2010,61(9):2280-2286

[8] 马艳梅,王松江,张振千,等.催化裂化气体分布器的CFD模拟及优化[J].炼油技术与工程,2014,44(6):52-54

[9] Liu Bo,Wang Yuanhua,Xu Hong.Numerical study of air nozzles on mild combustion for application to forward flow furnace[J].China Petroleum Processing and Petrochemical Technology,2016,18(1):108-122

[10]张成芳,朱子彬,徐懋生,等.多孔管分布器流体均布的设计[J].石油炼制,1980(10):17-28

CFD SIMULATION OF GAS FLOW FIELD IN GAS PIPE DISTRIBUTOR IN REGENERATOR OF FCCU

Yang Lian, Yan Chaoyu, Wei Zhigang, Wei Yaodong

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249)

A gas pipe distributor is widely used in regenerator of FCCU. However, there are problems of gas maldistribution and nozzle erosion in the pipe distributor. Therefore, the gas flow field in pipe distributor was simulated by using the CFD commercial software. The result shows that the gas velocity in each branch tube is different, depending on the length of the tube. The gas flow rate through each nozzle is also different which leads to a big inhomogeneity of gas distribution. In addition, there exists an obvious deflective flow at the inlet side of nozzle tube and a non-uniform of pressure distribution, which may cause low pressure drop of nozzle, leading to catalyst entrainment into banching pipe and erosion.

FCC; gas pipe distributor; numerical simulation; gas flow field; gas distribution performance

2016-04-25;修改稿收到日期:2016-07-25。

杨连,硕士研究生,主要从事气固流态化研究工作。

严超宇,E-mail:yanchaoyu@sina.com。

国家自然科学基金资助项目(21176250);中国石油大学(北京)科研基金资助项目(2462015YQ0301)。