含酸原油加工中石油酸的分布及传递

章群丹,王继良,田松柏,徐春生

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化青岛石油化工有限责任公司)

含酸原油加工中石油酸的分布及传递

章群丹1,王继良2,田松柏1,徐春生2

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化青岛石油化工有限责任公司)

为了考察含酸原油中的石油酸在各装置的分布情况,对某炼油厂常减压蒸馏、催化裂化、焦化、加氢、重整装置进行了全面的采样分析,不仅得到了装置各部位的酸值分布及传递,还对重点装置原料和产品中的石油酸变化进行了分子水平表征。结果表明:常减压蒸馏装置常二线、常三线、减一线、减二三线及减压渣油易发生高温酸腐蚀;实沸点蒸馏与常减压蒸馏酸分布存在明显差异;与催化裂化原料相比,催化裂化柴油和油浆中各碳数的石油酸含量都很低,3种物料中含量最高的石油酸都是二环环烷酸;焦化柴油和焦化蜡油中各碳数的石油酸含量都很低,其中一环环烷酸相对含量较高,分解较少。本研究结果对含酸原油加工、装置防腐及产品质量控制都具有指导意义。

含酸原油 酸分布 酸表征 腐蚀

目前原油成本占我国炼油成本的90%以上。含酸原油价格较低,但难加工。如果炼油厂能够以低成本解决加工含酸原油带来的腐蚀问题,将会给炼油厂带来可观的经济效益。

含酸原油普遍具有密度大、轻组分少、重金属含量高的特点,多为环烷基或环烷-中间基重质原油。国外加工含酸原油主要采取2种方案[1]:一是提高加工装置的材质等级,二是将高酸原油与低酸原油混炼,将混合原油的酸值降低到0.5 mgKOHg以下,降低石油酸腐蚀的影响。前者投资较大,一般是普通炼油厂投资的2倍以上;后者能加工的高酸原油数量有限,而且只是减轻腐蚀问题。

如何在尽可能少的装置投资下尽可能多、尽可能安全地加工高酸原油,一直是炼油工作者的目标。因此,认识石油酸分子在各装置中的物化行为是十分必要的。由于含酸原油经过蒸馏后,生产的馏分油也常会有较高的酸值,这不仅对装置的侧线产生严重的腐蚀,还会影响二次加工装置及最终产品的质量。如能预知哪些馏分油酸值高,容易发生腐蚀,就可以在相应的侧线预先采用高等级的材质或给管线加上耐蚀内衬。

目前,研究馏分油酸值及腐蚀性是通过实沸点蒸馏来实现的,用实沸点蒸馏的方法先将原油分离成各个馏分段,再依次测定其酸值。然而,对多种含酸原油各馏分段的酸值核算结果表明,石油酸在实沸点蒸馏过程中发生了很大的损失,许多原油的酸值损失甚至大于50%,导致馏分油酸值不能真实反映实际生产装置各侧线的酸值。另一方面,在不同的蒸馏方式下,不同类型的石油酸发生了哪些变化,这对于研究石油酸的热分解,改进对馏分油的酸值分析都具有重要意义。国内外大量的文献报道集中于石油酸的表征方面,特别是电喷雾负离子源质谱(ESI-MS)及傅里叶变换离子回旋共振质谱(FT-ICR-MS)的应用使得石油酸的分析更准确。Qian等[2]利用ESI FT-ICR-MS技术,可直接鉴定原油中的石油酸。

为了弄清炼油厂各装置不同部位的酸值分布情况,本研究对加工含酸原油的炼油厂进行全厂装置的实地采样和分析,对炼油厂全流程的石油酸分布和传递进行全面的分析和总结。将为含酸原油加工中涉及的装置建设、防腐措施制订、产品质量保证和减少安全隐患提供参考依据。

1 实 验

1.1 装置采样

中国石化青岛石油化工有限责任公司(青岛石化)原油加工能力为3.5 Mta,加工高酸原油,为了考察石油酸在各装置的分布情况,对常减压蒸馏、催化裂化、延迟焦化、1号、2号汽柴油加氢精制、3号汽油选择性加氢脱硫(RSDS)、催化重整装置的原料和产品及主要的中间物料进行了采样。

1.2 仪器及方法

实沸点蒸馏采用的仪器为德国i-fisher公司生产的Dist D28925236 50L CC蒸馏仪,采用方法为GBT 17280和GBT 17475,利用蒸馏仪将现场取回的进装置混合原油切割成不同的馏分,然后分别测定各个馏分的酸值。所有装置样品酸值测定采用的仪器为瑞士万通公司生产的809型自动电位滴定仪,采用的方法为GBT 7304。石油酸质谱分析采用的仪器为Bruker Daltonics公司生产的apex®-Qe,9.4T傅里叶变换离子回旋共振质谱仪(FT-ICR MS),离子源为电喷雾电离源(ESI)。

1.3 还原原油的配制

为了便于考察高酸原油经过实沸点蒸馏和常减压蒸馏后石油酸发生的变化,将常减压蒸馏装置取回的各侧线油样(常顶油、常一线、常二线、常三线、减一线、减二三线、减压渣油)按其收率配回原油,称为常减压蒸馏装置还原原油,利用FT-ICR MS测定其石油酸的类型。

将实沸点蒸馏得到的各馏分油按其收率配回原油,称为实沸点蒸馏还原原油,利用FT-ICR MS测定其石油酸的类型。

2 结果与讨论

2.1 常减压蒸馏装置

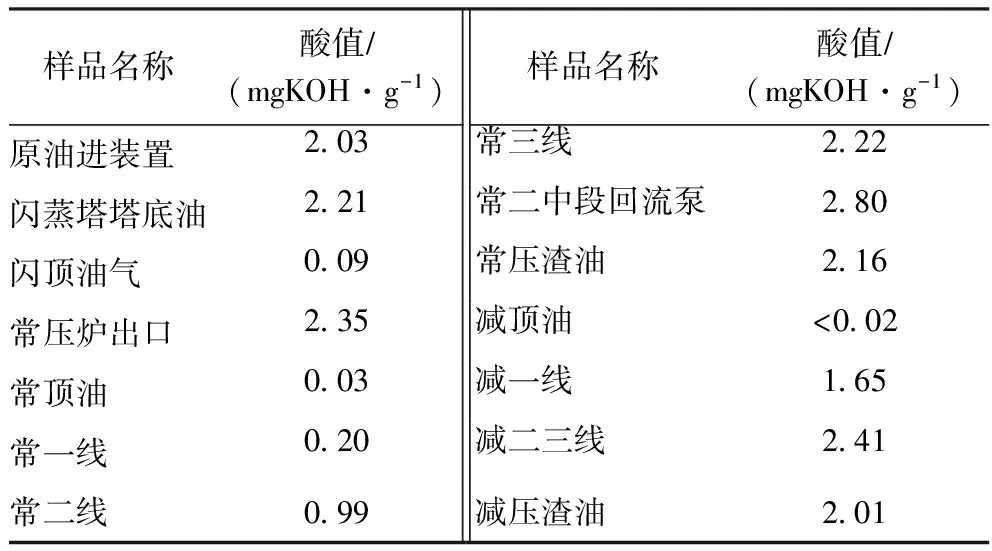

2.1.1 常减压蒸馏装置物料酸分布 表1列出了常减压蒸馏装置主要物料的酸值,酸值为2.03 mgKOHg的原油,经过换热器后进入闪蒸塔,由于轻组分在闪蒸塔塔顶蒸发,闪蒸塔塔底油酸值略有升高,为2.21 mgKOHg。接着原油进入加热炉,酸值也略有升高,这可能是由于加热炉出口温度很高,取样时有轻组分蒸发所致。原油进常压塔后,主要侧线产常顶油、常一线、常二线、常三线的酸值分别为0.03,0.20,0.99,2.22 mgKOHg,而中段回流中,常二中段回流泵部位的酸值较高,为2.80 mgKOHg。常压塔塔底的常压渣油(酸值2.16 mgKOHg)经减压炉加热后进入减压塔,减压塔的主要产品为减顶油、减一线、减二三线,酸值分别为小于0.02,1.65,2.41 mgKOHg。最后酸值为2.01 mgKOHg的减压渣油经换热后去焦化装置罐区。

表1 常减压蒸馏装置各物料酸值分布

温度对石油酸腐蚀的影响很大,一般在220~400 ℃的范围内才发生石油酸腐蚀[3],低温下腐蚀速率很低,高温下石油酸会发生分解。从闪蒸塔塔底开始,原油的温度开始高于220 ℃,经过多级换热后温度逐渐升高,再进入常压炉加热后出口温度升至373 ℃。因此,从闪蒸塔塔底开始至加热炉进常压塔这一区域要着重注意原油的高温酸腐蚀。原油进入常压塔后,常二线中段回流泵的中段循环管线中油样的温度和酸值都很高,腐蚀应该较严重。而常三线换热器及其之前的管线中油样的温度和酸值也都很高,这两段也应着重注意馏分油的防腐。另外还需着重注意常压塔和汽提塔之间的第三组管线,这部分管线内的油样酸值和温度都很高。常压塔塔底的常压渣油温度为361 ℃,酸值为2.16 mgKOHg,从这部分管线至减压炉出口管线区域必须着重注意渣油的防腐。常压渣油进入减压塔后,重点注意减一线及减二三线换热器及其之前的管线的防腐,因为这部分管线中的油样温度和酸值都很高。减压渣油也需注意换热器及其之前管线的防腐。

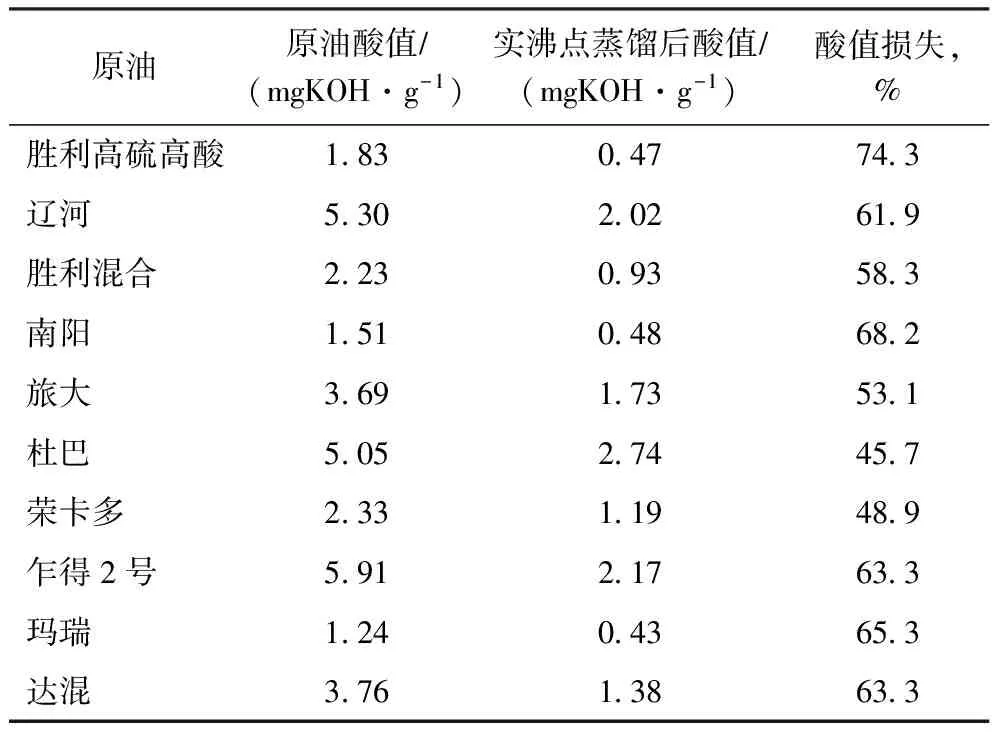

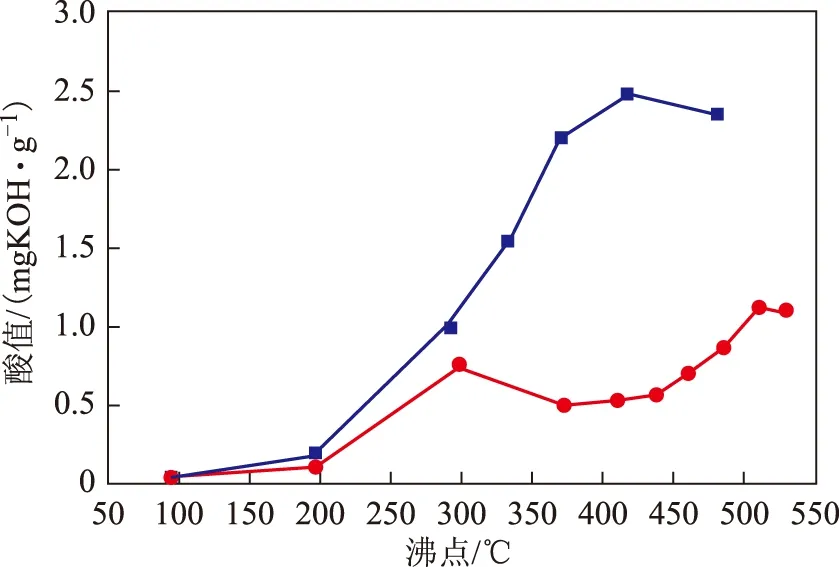

2.1.2 2种蒸馏方式的比较 石油酸在高温下容易分解,在原油评价过程中,采用标准的实沸点蒸馏仪器进行蒸馏时,小于400 ℃的馏分分离在填料塔中进行(国家标准GBT 17280),釜底温度最高约320 ℃,而蒸馏时间长达10~20 h。大于400 ℃的馏分用重油釜法蒸馏(国家标准GBT 17475),釜底最高温度达到330 ℃,蒸馏时间6~10 h,因而极易造成石油酸的热分解,回收率下降。表2列出了实沸点蒸馏前后原油酸值的变化,蒸馏后的原油酸值通过馏分油计算得到,可以看出,高酸原油经过实沸点蒸馏后酸值都明显降低,10种原油的酸值都降低45%以上,有些原油的酸值降低60%以上。

常减压蒸馏和实沸点蒸馏是2种不同的蒸馏方式,为了比较2种蒸馏方式下酸值的分布差别,对所采用的青岛石化进装置原油进行了实验室的实沸点蒸馏,得到了由轻到重的馏分油并测定其酸值。图1给出了常减压蒸馏侧线酸值和实沸点蒸馏馏分酸值的比较,由图1可以看出,在300 ℃以前,2种蒸馏方式得到的馏分油酸值比较接近,而在300 ℃以后,实沸点蒸馏得到的馏分油酸值明显偏低,石油酸大量分解。常减压蒸馏装置温度虽然更高,但油样在高温部位停留时间短,所以石油酸分解较少。这说明实沸点蒸馏酸值分布已经不能真实反映常减压蒸馏装置的酸值分布。

表2 实沸点蒸馏前后酸值变化

图1 2种蒸馏方式酸分布的比较■—常减压蒸馏侧线; ●—实沸点蒸馏馏分

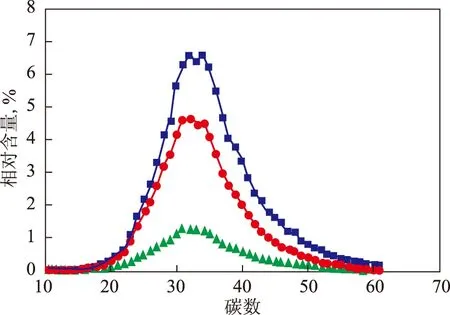

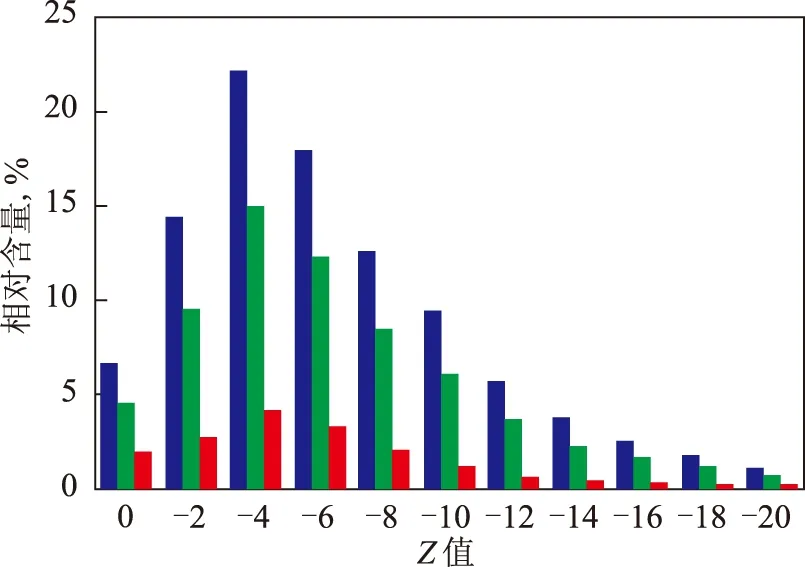

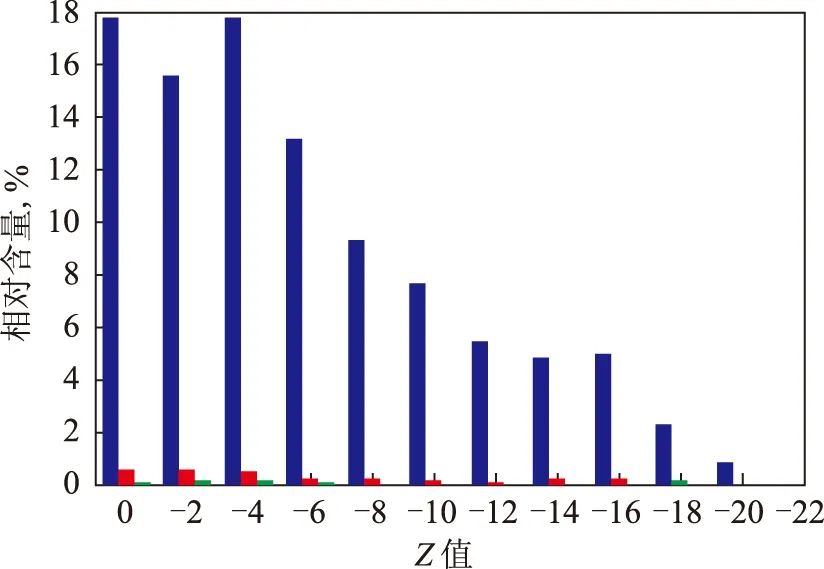

2.1.3 石油酸质谱表征 为了比较2种蒸馏方式石油酸分子水平上的变化,将常减压蒸馏装置及实沸点蒸馏得到的各馏分分别配回原油后,得到了常减压蒸馏装置还原原油和实沸点蒸馏还原原油,将这2种原油的石油酸进行质谱表征,与未加工原油中的石油酸进行比较,结果见图2。从图2可以看出:石油酸的碳数主要分布在20~60之间,常减压蒸馏装置还原原油的石油酸含量比未加工原油的石油酸有一定程度的降低,而实沸点蒸馏还原原油的石油酸含量降低十分明显。还原原油低碳数石油酸含量降低较少,碳数在30~35石油酸含量降低较多。图3给出了不同蒸馏方式石油酸的类型分布结果,Z=0,-2,……,-12分别代表饱和脂肪酸,一环、二环、……、六环环烷酸,Z=-14,-16,-18等分别代表单芳环和多芳环环烷酸。从图3可以看出,3种原油含量最高的都是二环环烷酸,与原油相比,常减压蒸馏装置还原原油不同类型的石油酸含量都有降低,实沸点蒸馏还原原油石油酸含量下降非常明显。

图2 不同蒸馏方式石油酸的碳数分布■—原油; ●—常减压蒸馏还原原油; ▲—实沸点蒸馏还原原油

图3 不同蒸馏方式石油酸的类型分布■—原油; ■—常减压蒸馏还原原油; ■—实沸点蒸馏还原原油

2.2 催化裂化装置

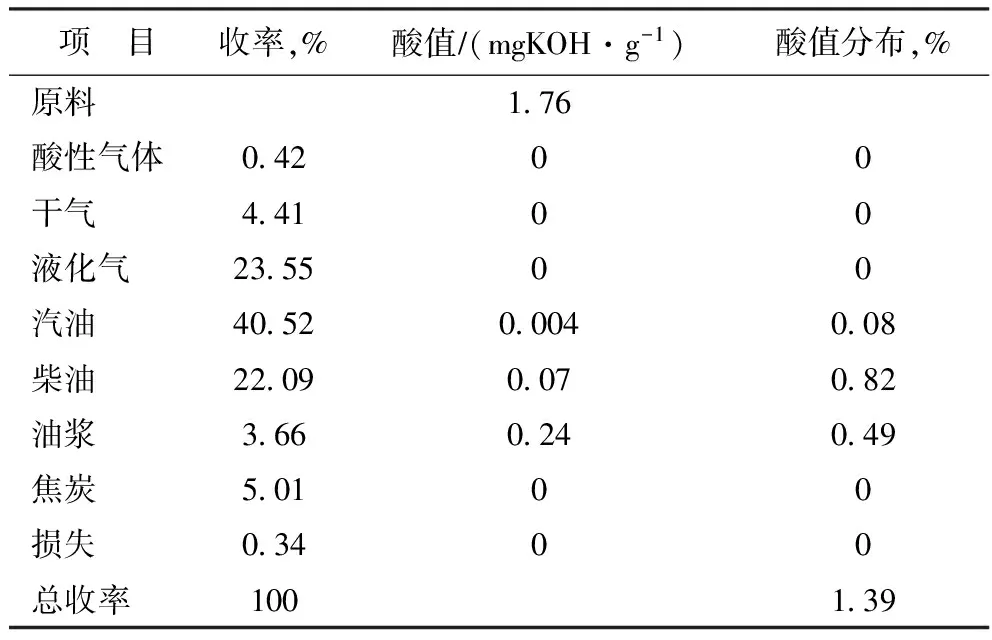

催化裂化的原料为直馏减压蜡油及焦化蜡油,原料的酸值较高,为1.76 mgKOHg。表3列出了催化裂化装置中各物料的酸值分布。从表3可以看出:汽柴油的酸值都很低,总的酸值回收率为1.39%,表明在催化裂化的高温反应环境下,绝大部分的石油酸都发生了分解;油浆中还残留了一些未分解的石油酸,其酸值为0.24 mgKOHg。为了比较催化裂化原料和产品中石油酸分子水平上的变化,对催化裂化物料进行了石油酸的质谱表征。图4是催化裂化装置物料石油酸碳数分布,与催化裂化原料相比,催化裂化柴油和油浆中各碳数的石油酸的含量都很低,其中催化裂化柴油虽然酸值低,但其收率高,其石油酸总量略高于催化裂化油浆,且分布在低碳数区域。对催化裂化装置物料石油酸的类型分布也进行了考察,结果见图5。由图5可以看出,与催化裂化原料相比,催化裂化柴油和油浆中各类型的石油酸的含量都很低,3种物料含量最高的石油酸都是二环环烷酸。

表3 催化裂化装置中各物料酸值分布

图4 催化裂化装置物料石油酸碳数分布■—催化裂化原料; ●—催化裂化柴油; ▲—催化裂化油浆

图5 催化裂化装置物料石油酸类型分布■—催化裂化原料; ■—催化裂化柴油; ■—催化裂化油浆

2.3 延迟焦化装置

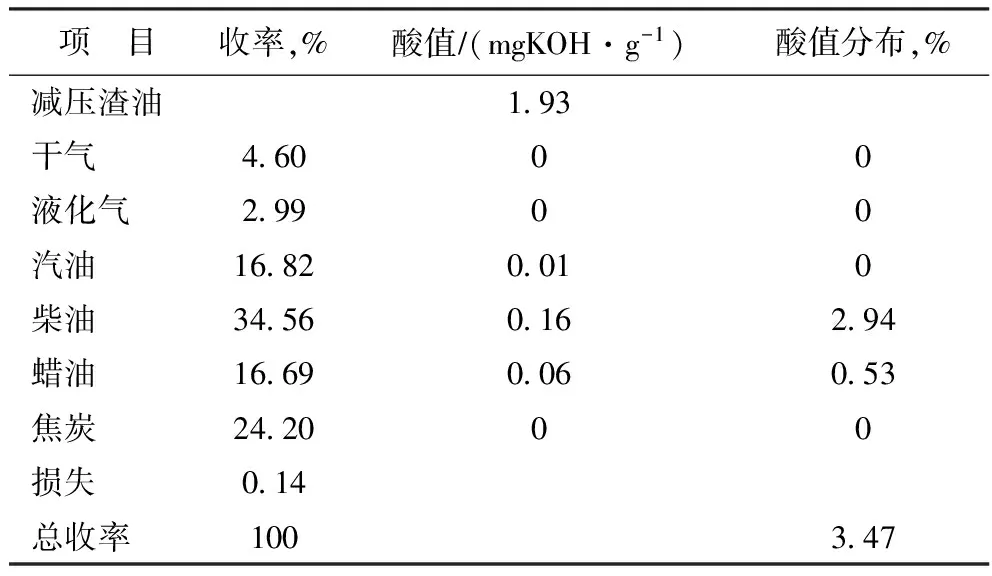

延迟焦化装置的原料为减压渣油。减压渣油酸值较高,为1.93 mgKOHg。表4列出了延迟焦化装置中各物料的酸值分布,从表4可以看出:焦化汽油酸值很低,这和焦化分馏塔塔顶注入中和缓蚀剂有关;焦化柴油酸值为0.16 mgKOHg,蜡油的酸值很低,焦化产品酸值总收率为3.47%,表明在高温下绝大部分的石油酸都发生了分解。为了比较焦化原料和产品中石油酸分子水平上的变化,对焦化物料进行了石油酸的质谱表征。图6给出了焦化装置物料石油酸的碳数分布,与原料比较,焦化柴油和焦化蜡油中各碳数的石油酸的含量都很低,焦化原料和焦化柴油中的石油酸都呈现双峰分布的特点,这是由于炼油厂焦化原料减压渣油中含有一些轻组分所致。图7给出了焦化装置物料石油酸的类型分布,焦化原料中含量最高的是饱和脂肪酸和二环环烷酸,而焦化柴油和焦化蜡油中的一环环烷酸含量很高,这说明一环环烷酸分解较少。

表4 延迟焦化装置中各物料酸值分布

图6 焦化装置物料石油酸碳数分布■—焦化原料; ●—焦化柴油; ▲—焦化蜡油

图7 焦化装置物料石油酸类型分布■—焦化原料; ■—焦化柴油; ■—焦化蜡油

2.4 加氢装置和重整装置

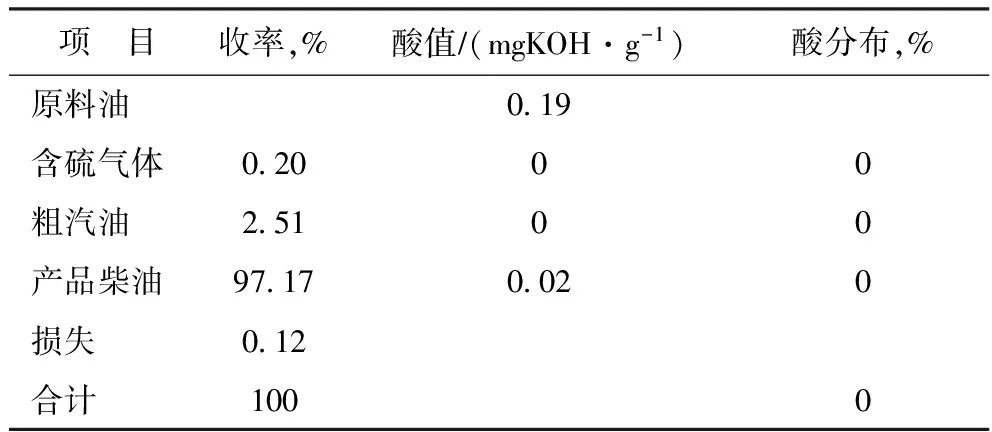

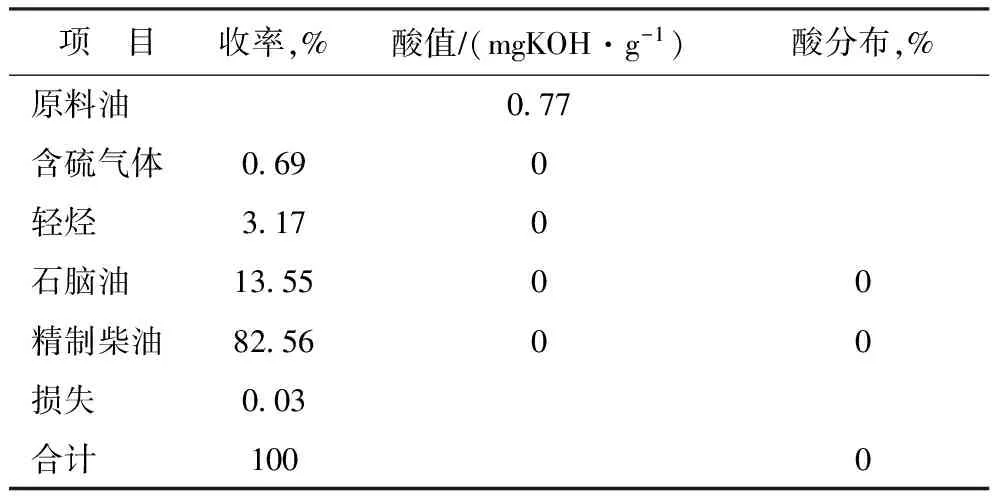

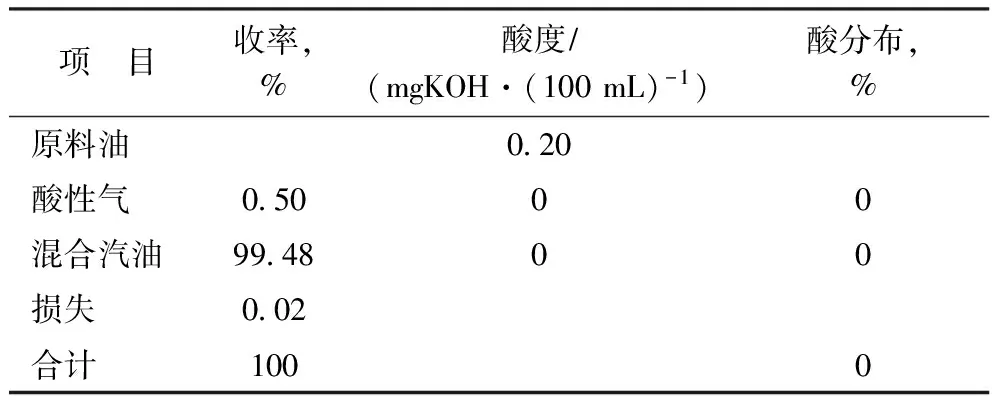

表5~7列出了加氢装置中各物料的酸值分布。从表5~7可以看出,3套加氢装置的石油酸都有一个共同的特点,产物的酸值都很低,脱酸率100%,加氢过程将石油酸变成了烃类和水。

表5 1号柴油加氢精制装置中各物料酸值分布

表6 2号汽柴油加氢精制装置中各物料酸值分布

表7 3号汽油加氢装置中各物料酸度分布

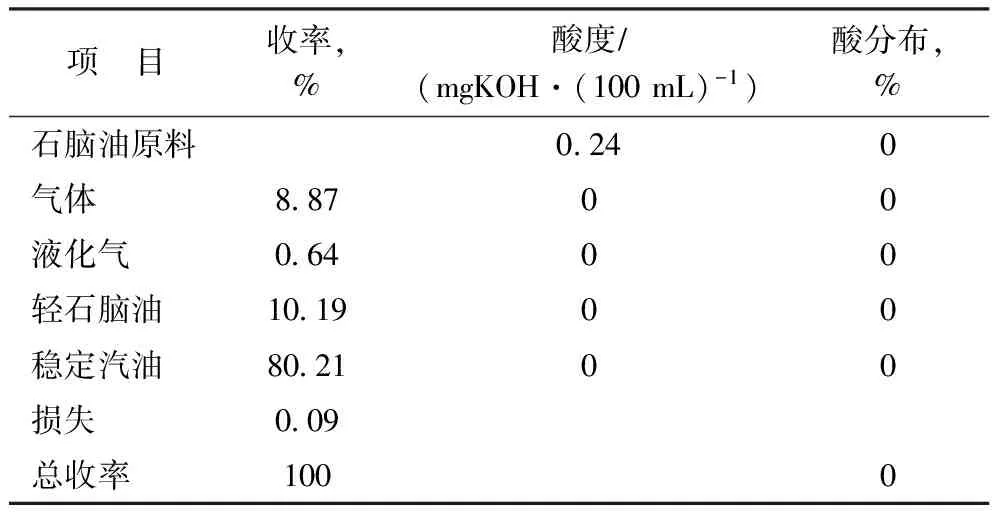

表8列出了重整装置中各物料的酸度分布。从表8可以看出,重整装置的石脑油原料酸度为0.24 mgKOH(100 mL),经过重整反应后,产物轻石脑油和稳定汽油的酸度都为0。

表8 重整装置中各物料酸度分布

2.5 全流程酸值分布及传递

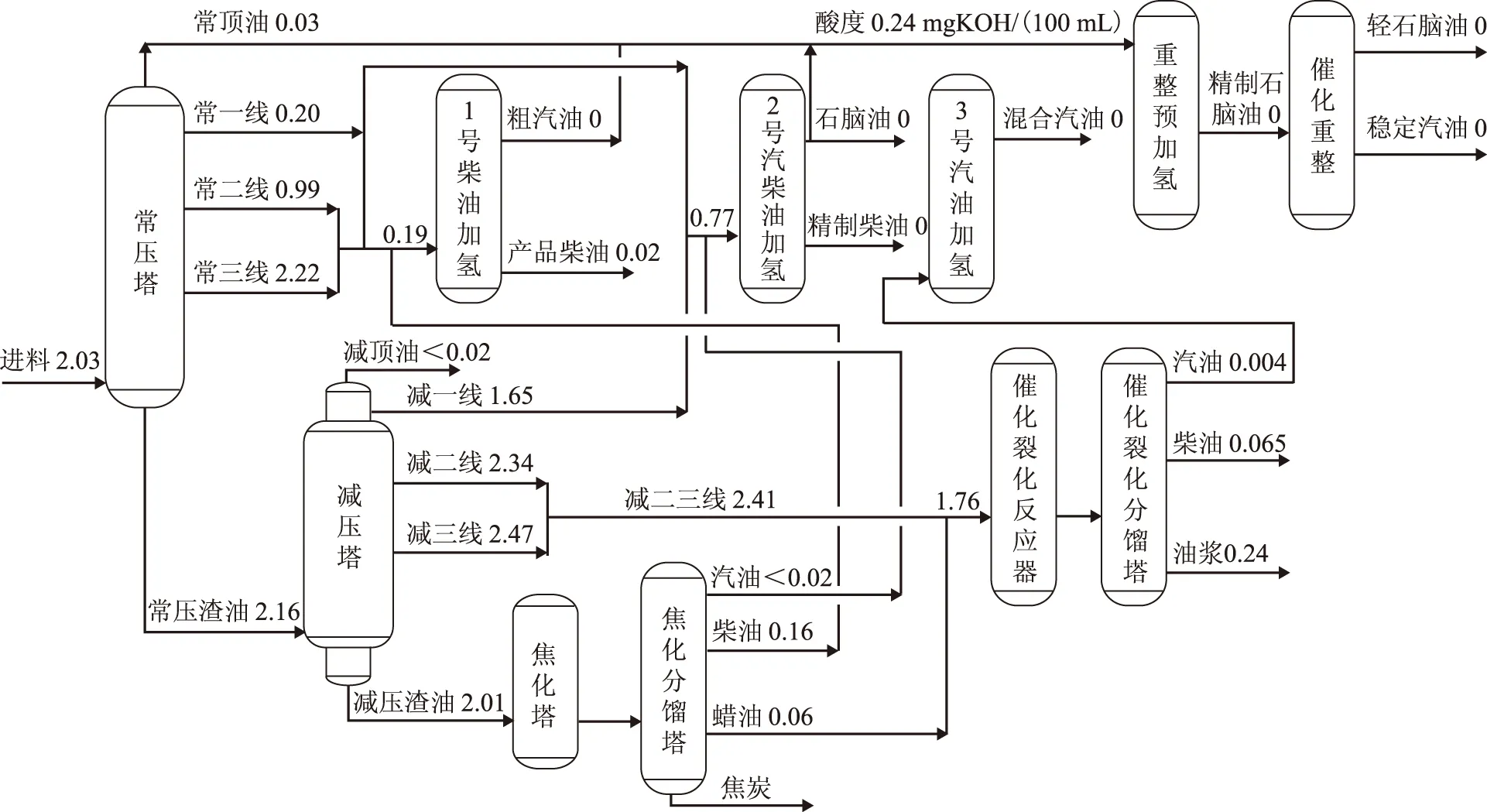

通过对青岛石化炼油厂各装置物料的酸值测定及石油酸质谱表征,既得到了炼油厂全流程的酸值分布情况,也得到了主要装置原料及产品的石油酸在分子水平上的变化。图8给出了酸值在炼油厂全流程的分布。原油经过常减压蒸馏,常二线、常三线、减一线、减二三线及减压渣油酸值高,容易发生腐蚀。催化裂化、焦化、加氢和重整装置的产品酸值都很低。

图8 全流程酸值分布(mgKOHg)

3 结 论

对加工高酸原油的青岛石化炼油厂进行了全厂主要装置的采样分析,得到了炼油厂全流程石油酸的分布和传递规律;提出了常减压蒸馏装置的常二线、常三线、减一线、减二三线及减压渣油易发生高温酸腐蚀;比较了2种蒸馏方式下石油酸碳数和类型分布分子水平上的变化;与催化裂化原料相比,催化裂化柴油和油浆中各碳数的石油酸的含量都很低,3种物料含量最高的石油酸都是二环环烷酸;焦化柴油和焦化蜡油各碳数的石油酸的含量都很低,其中一环环烷酸相对含量较高,分解较少。

[1] 田广武,赖黎明.高酸原油加工模式研究[J].当代石油石化,2010,19(1):30-35

[2] Qian K,Robbins W K.Resolution and identification of elemental compositions for more than 3000 crude acids in heavy petroleum by negative-ion microelectrospray high-field fourier transform ion cyclotron resonance mass spectrometry[J].Energy & Fuels,2001,15(6):1505-1511

[3] Slavcheva E,Shone B,Turnbull A.Review of naphthenic acid corrosion in oil refining[J].British Corrosion Journal,2013,32(2):125-131

NAPHTHENIC ACID DISTRIBUTION AND TRANSMISSION IN ACIDIC CRUDE PROCESSING

Zhang Qundan1, Wang Jiliang2, Tian Songbai1, Xu Chunsheng2

(1.SINOPEC,ResearchInstituteofPetroleumProcessing,Beijing100083; 2.SINOPECQingdaoPetrochemicalCo.Ltd)

To study the naphthenic acid distribution in refinery units, the samples from CDU, FCC, coking, hydrotreating and reforming units were collected. The acid number distribution and changes in each unit was obtained. The molecular structures of acids were characterized in some important units. It is found that high temperature corrosion occurs in the side cut No.2 and 3 of CDU, cuts 1—2 of VGO as well as vacuum residues; There is a significant difference of acid distributions measured by true boiling point distillation and atmospheric and vacuum distillation; Compared with FCC feed, the acid amounts of each carbon number in FCC diesel and slurry are very low. The double-ring naphthenic acid is the main acid in above 3 kinds of fractions. Similarly, the acid amounts of each carbon number in coking diesel and CGO are also very low, but the main acid is single loop naphthenic acid and less decomposed. These results are important for acidic crude processing, anti-corrosion and product quality controlling.

acidic crude; acid distribution; acid characterization; corrosion

2016-04-15; 修改稿收到日期: 2016-07-02。

章群丹,博士,高级工程师,从事原油评价及腐蚀研究工作。

章群丹,E-mail:zhangqd.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(111140)。