无硫磷有机钼对不同基体材料的润滑效果研究

井致远,许 一,张 伟,尹艳丽

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072)

无硫磷有机钼对不同基体材料的润滑效果研究

井致远,许 一,张 伟,尹艳丽

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京 100072)

将不同添加量的无硫磷有机钼添加剂加入柴油机油中,利用SRV摩擦磨损试验机考察其在不同添加量下对45号钢和GCr15钢的减摩抗磨性能;采用电子扫描电镜(SEM)、X射线能谱仪(EDS)、光电子能谱(XPS)分析磨痕的表面形貌、元素组成及价态。结果表明:无硫磷有机钼在45号钢上的减摩性能随添加量的增大而提高,但抗磨性能降低,当添加量超过0.6%时,磨损体积甚至超过不添加无硫磷有机钼时的磨损体积;无硫磷有机钼在GCr15钢上的润滑效果远好于在45号钢上的润滑效果,且试验的摩擦因数和磨损体积均随添加剂添加量的增加而减小。添加无硫磷有机钼后,在摩擦过程中基体表面能够附着含铁和钼氧化物的边界润滑膜,起到润滑作用,但过量的无硫磷有机钼在45号钢表面形成MoO3磨粒,增大磨损体积,并导致基体表面氧化严重,发生严重磨损,加剧了磨损体积增大的趋势;而GCr15钢的硬度大,因此不会出现磨损体积增大的情况,无硫磷有机钼能够有效地起到抗磨作用。

无硫磷有机钼 基体材料 减摩 抗磨

随着人们环保意识的不断提高,润滑油的标准日益严格,对润滑油添加剂中的硫磷含量制定了新的要求,GF-5规格中明确要求硫质量分数不超过0.5%(0W-XX,5W-XX)和0.6%(10W-30),磷质量分数不超过0.08%[1]。有机钼是一种兼具减摩抗磨和抗氧化性的润滑油添加剂,为了适应新的硫磷含量要求,从含硫磷型的二烷基二硫代磷酸钼(MoDDP)和不含磷型的二烷基二硫代氨基甲酸钼(MoDTC)向不含硫磷的钼胺络合物(Mo -A)、钼酸脂(ME)和钼酸盐等方向发展[2-3]。然而,无硫磷有机钼的减摩抗磨性能不如MoDDP和MoDTC等含硫磷有机钼,尤其是在极压抗磨性能方面,由于缺少硫磷元素,在高载荷下其抗磨性能较差,在成品油中甚至有可能增加磨损[4]。研究人员发现无硫磷有机钼需要与其它添加剂复配才能更好地起到减摩抗磨作用[5]。实验表明,无硫磷有机钼与含硫磷型抗磨剂二烷基二硫代磷酸锌(ZnDDP)具有较好的减摩抗磨协同作用[4],与胺类抗氧剂具有抗氧协同性能[6]。胡建强等[7]也在这方面做过大量的研究工作。本研究采用45号钢和GCr15钢作为摩擦副基体,研究无硫磷有机钼在两种基体上的减摩抗磨性能,为无硫磷有机钼的减摩抗磨机理分析提供基础。

1 实验材料与方法

1.1 基础油与添加剂

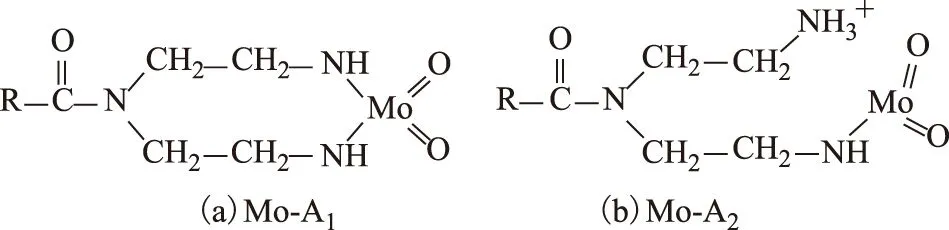

实验选用的基础油为某重载车辆现用的CD+10W-40柴油机油,其中含有一定量的清净剂、分散剂以及含硫磷的抗磨剂。无硫磷有机钼添加剂为美国范德比尔特公司研制的钼胺络合物MOLYVAN 855(Mo -A),其钼质量分数为7.0%~8.5%,化学式见图1。将Mo -A以质量分数为0.4%,0.6%,0.8%,1.0%的添加量添加到柴油机油中,超声震荡30 min使之混合均匀,得到待测油样。

图1 Mo -A的化学式

1.2 摩擦磨损实验测试及基体材料

采用德国Optimal公司生产的SRV-4摩擦磨损试验机评价柴油机油在添加Mo -A前后的摩擦学性能。试验参数分别为:频率50 Hz,振幅1 mm,载荷100 N,温度100 ℃,试验时间30 min。采用的上试样钢球为GCr15钢(Φ12.7 mm),下试样底盘试件为45号钢和GCr15钢。两种底盘试件均通过600,1 000,1 500,2 000目的砂纸打磨并经过抛光处理,抛光时间为5 min。下试样底盘试件的硬度采用美国标乐公司生产的MICROMET-6030自动显微硬度计测量,45号钢的维氏硬度为230HV0.2,GCr15钢的维氏硬度为840HV0.2。

1.3 表征方法

摩擦磨损实验结束后,将底盘试件在无水乙醇中超声清洗5 min,然后采用日本OLYMPUS公司生产的OLS4000 3D激光显微镜观察磨痕形貌并测量磨损体积;采用美国FEI公司生产的Nova Nano SEM 50系列超高分辨扫描电镜(SEM)及配备的OXFORD公司生产的X-Max 80型X射线能谱仪(EDS)观察微观磨痕形貌并分析表面的元素构成;采用英国Thermo Fisher Scientific公司生产的ESCALAB 250Xi型X射线光电子能谱仪(XPS)分析磨痕表面主要元素的化学状态,发射源采用能量为1 486.6 eV的单色Al-Kα靶,能量分辨率为±0.2 eV,谱图采集在恒定能量模式下进行,通过能量20 eV,采用标准碳污染峰(C1s:284.8 eV)对峰位进行校正。

2 结果与讨论

2.1 摩擦磨损性能

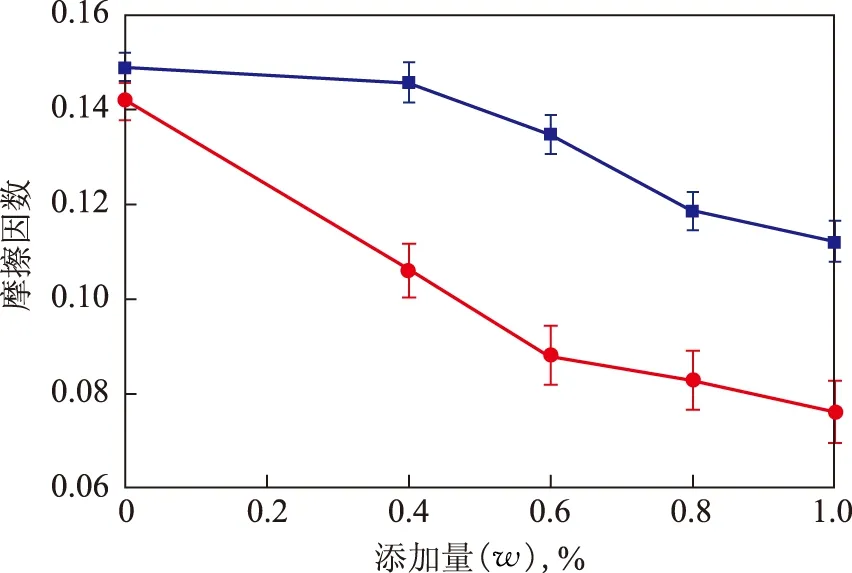

图2 添加不同量Mo -A柴油机油润滑试验的平均摩擦因数■—45号钢; ●—GCr15钢

添加不同量Mo -A柴油机油润滑试验的平均摩擦因数见图2。从图2可以看出:不添加Mo -A时,柴油机油在两种基体试验的摩擦因数差距很小,45号钢、GCr15钢试验的摩擦因数分别为0.15、0.14;当加入Mo -A后,两种基体试验的摩擦因数均随添加量的增大而减小,但两者的降幅不同,GCr15钢试验的摩擦因数明显低于45号钢试验的摩擦因数;当Mo -A添加量达到1.0%时,两者试验的摩擦因数降到最低,分别为0.11和0.08,分别下降约26.7%和42.9%。表明Mo -A在GCr15钢上的减摩性能优于在45号钢上的减摩性能。

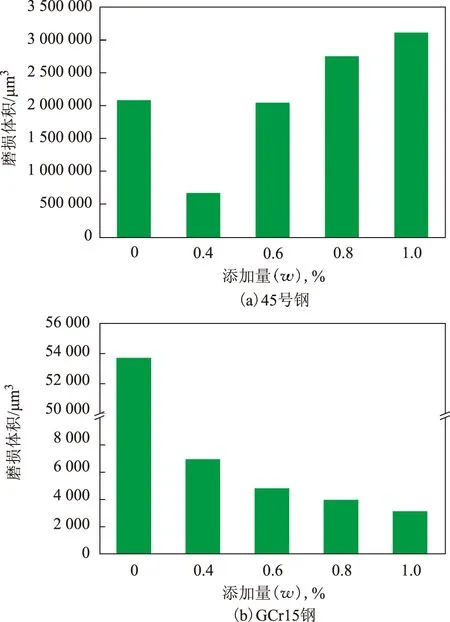

两种基体添加不同量Mo -A柴油机油润滑下45号钢和GCr15钢磨痕的磨损体积见图3。从图3可以看出,当Mo -A添加量为0.4%时,45号钢磨痕的磨损体积减小,说明Mo -A在柴油机油中具有一定的抗磨性,但随Mo -A添加量的增加,45号钢磨痕的磨损体积增大,且在Mo -A添加量为0.8%时,45号钢磨痕的磨损体积超过不添加Mo -A的柴油机油润滑下磨痕的磨损体积,表明过量的Mo -A在柴油机油中反而会增大45号钢的磨损,影响柴油机油原有的抗磨性。从图3还可以看出,GCr15钢磨痕的磨损体积在添加Mo -A后的柴油机油润滑下均有大幅降低,且磨痕的磨损体积随着Mo -A添加量的增加而减小,说明Mo -A在GCr15钢上具有优异的减摩抗磨作用。

图3 两种基体在添加不同量Mo -A的柴油机油润滑下磨痕的磨损体积

2.2 磨痕形貌及表面分析

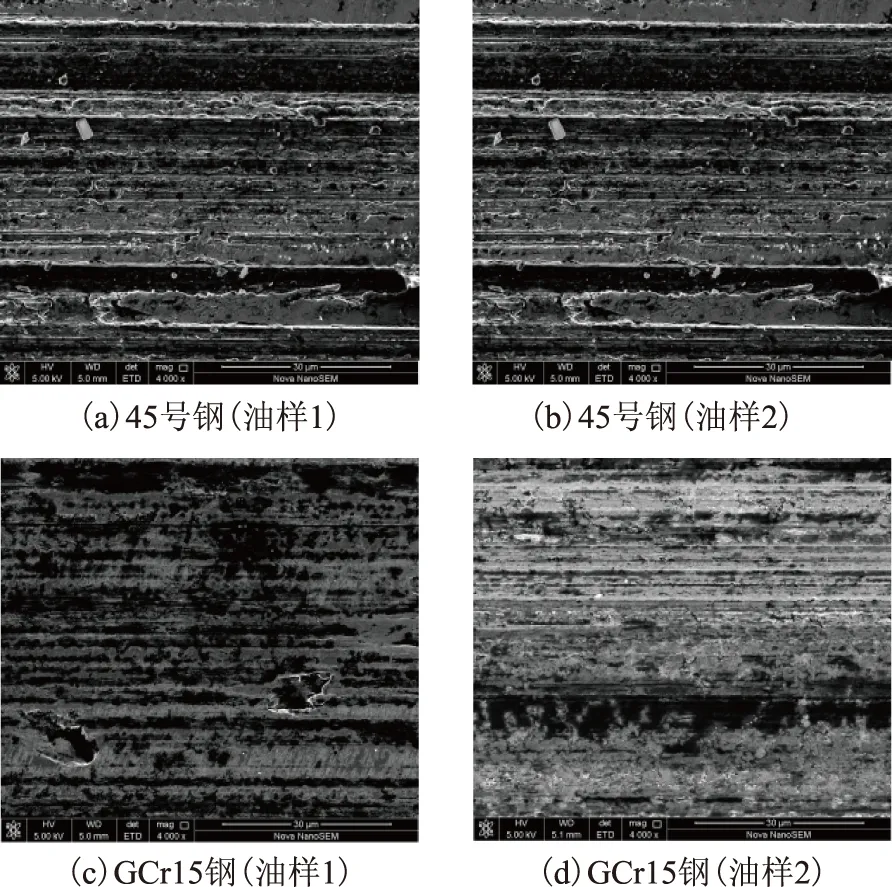

将不添加有机钼添加剂的柴油机油命名为油样1,将添加1.0%Mo -A的柴油机油命名为油样2。45号钢和GCr15钢在油样1和油样2润滑下的磨痕表面扫描电镜照片见图4。从图4可以看出:①在45号钢上,油样1润滑的磨痕表面出现明显的黏着磨损和磨粒磨损的迹象,磨痕上有被拉起的大块磨屑和切屑,以及沿滑动方向的划痕(见图4a),这是由于在油样1的润滑下,摩擦副之间仍存在一定量微凸体直接接触,并在载荷的作用下造成塑性变形或局部断裂,出现“冷焊”,另外,摩擦过程中产生一些磨粒造成了大量划痕的出现[3];油样2润滑的磨痕表面只有磨粒磨损的迹象,犁沟较细且均匀(见图4b),表明摩擦表面出现了一定量细小且均匀的磨粒,这些磨粒与油样1润滑下产生的磨粒不同,应来自于添加剂。②在GCr15钢上,由于基体硬度大,油样1润滑的磨痕表面黏着磨损和磨粒磨损轻微,但仍存在少量的变形和犁沟(见图4c);油样2润滑表面的磨痕磨损最轻,只有少量的磨粒磨损且犁沟更细,并且磨痕表面存在明显的修复膜(见图4d),说明在GCr15钢上油样2中无硫磷有机钼在摩擦过程中生成了摩擦保护膜,起到了减摩抗磨的作用。

图4 45号钢和GCr15钢在油样1和油样2润滑下的磨痕表面扫描电镜照片

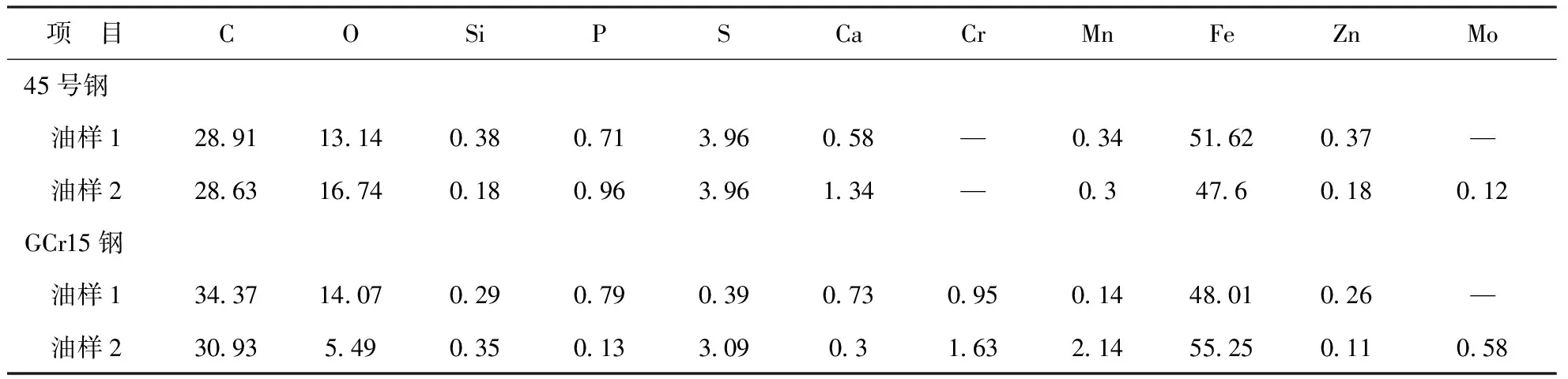

在油样1和油样2润滑下45号钢和GCr15钢的磨损表面EDS能谱元素含量见表1。由表1可见,在油样2润滑的磨痕表面均有少量Mo元素生成,表明Mo -A在摩擦表面形成了含Mo的摩擦膜,起到了润滑作用,并且,GCr15钢磨损表面上的Mo含量大于45号钢磨损表面上的Mo含量,这也体现了Mo -A在GCr15钢上的减摩抗磨效果优于在45号钢上的效果。另外,油样2润滑的GCr15钢磨损表面,O元素的含量远小于另外3个磨痕上的O含量,表明Mo -A在GCr15钢上能够显著降低氧化磨损[8-10]。

表1 在油样1和油样2润滑下45号钢和GCr15钢的磨损表面EDS能谱元素含量 w,%

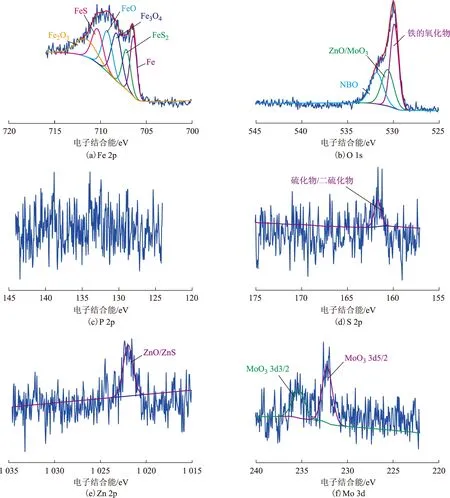

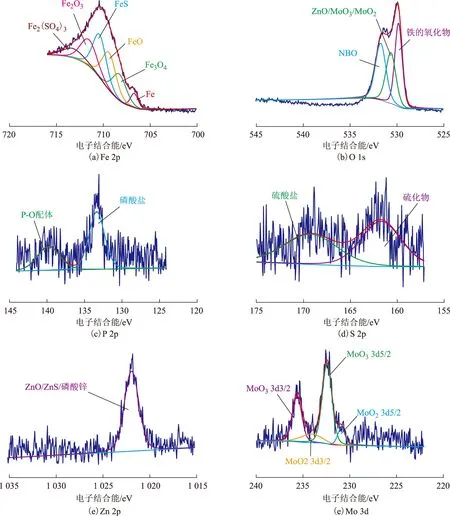

45号钢和GCr15钢在油样2润滑下磨痕表面主要元素的XPS能谱图见图5和图6。从图5(a)和图6(a)可以看出,45号钢上和GCr15钢上的Fe元素均含有一定的Fe单质、铁的各种氧化物和FeS,45号钢上还有一定量的FeS2,而GCr15钢上则还有一定量的Fe2(SO4)3,另外,45号钢上Fe元素中Fe单质的峰较为突出,说明在45号钢上有较多新鲜的铁暴露在外,表明该磨痕的磨损严重,与磨损体积增大的现象一致。从图5(b)和图6(b)可以看出,两种基体磨痕表面的O元素均由铁、锌和钼的氧化物以及非桥氧构成,这些氧化物均能起到一定的抗磨作用,而MoO3的生成则源自添加的无硫磷有机钼,其减摩抗磨效果更好,而在45号钢上铁的氧化物相对较多,MoO3的相对含量少于GCr15钢上的MoO3,因此在油样2的润滑下抗磨性的改善仍不如GCr15钢。另外,从图6(c)~(f)可以看出,在GCr15钢上,磨痕表面还检测到了磷酸盐、硫酸铁和MoO2等生成物,这些生成物在45号钢上并没有检测到(图5c~图5f),而生成的磷酸盐也有助于基体抗磨性能的提高[11],MoO2的存在表明GCr15钢上的Mo没有完全氧化,说明完全生成MoO3的45号钢磨痕表面氧化严重[12]。

一般认为,含硫有机钼的减摩抗磨机理是在摩擦过程中发生化学反应,分解生成MoS2和MoO3并吸附沉积在摩擦表面形成边界润滑膜起到摩擦保护的作用,其中MoS2具有层状结构,层间通过微弱的范德华力连接,易滑动,因此具有减摩性能[13-14],MoO3为六方晶体结构,层间的结合力小,也具有一定的润滑性[15]。而无硫磷有机钼中由于没有S,因此不会生成MoS2,这也是无硫磷有机钼减摩抗磨能力相对较弱的原因之一[16]。当油中含有ZDDP等含硫添加剂时,无硫磷有机钼能够与之起到减摩抗磨的协同作用,生成的MoS2等物质起到润滑作用[17-18]。在油样2的润滑下,虽然油品中本身具有含硫添加剂,但在磨痕的检测中均没有检测到MoS2存在,说明Mo -A添加剂在柴油机油中没有与其中的含硫添加剂发生反应而产生协同,也可能是生成的MoS2已全部被氧化成为MoO3。在45号钢上,Mo -A的抗磨最佳添加量为0.4%,过量的Mo -A生成的MoO3在表面以磨粒的形式存在,这种微小的磨粒虽然能够起到类似“球轴承”作用减小摩擦,但其锋利的晶体边界在摩擦过程中造成了磨粒磨损,增大了磨损体积[19-20]。同时,由于磨损体积增大而暴露出来的新鲜的金属表面能够对润滑油的氧化起到催化的作用,加剧润滑油的氧化失效,并在基体表面产生局部高温闪温,导致氧化层剥落,使得磨损更加严重,因而再次暴露出更多新鲜的金属表面,产生润滑油氧化的恶性循环,加剧了磨损体积的增大[21-22]。而过大的载荷和较软的基体性质使得在摩擦过程中产生亚表层变形,也使得表层氧化物脱落加剧,致使基体内部出现氧化,并使磨损体积迅速增加,从轻微氧化磨损向严重磨损转变,最终致使磨损体积超过油样1润滑时的磨损体积[23]。而在GCr15钢上,由于基体硬度大,MoO3则无法作为磨粒增大磨损,在摩擦过程中仍以边界润滑膜的形式存在于摩擦表面并起到抗磨作用,因而也不会出现氧化磨损及后续的严重磨损。

图5 在油样2润滑下45号钢的磨痕表面主要元素XPS图谱

图6 在油样2润滑下GCr15钢的磨痕表面主要元素XPS图谱

3 结 论

(1) 实验所采用的无硫磷有机钼Mo -A在GCr15钢上具有比45号钢更优异的减摩抗磨性能。在45号钢上,Mo -A的减摩性能随着添加量的增加而提高,但当添加量超过0.4%后抗磨性能开始下降,当添加量超过0.6%时磨损体积反而会增大,甚至超过不含无硫磷有机钼的柴油机油润滑下的磨损体积;在GCr15钢上Mo -A的减摩和抗磨性能均随添加量的增加而提高。

(2) 在45号钢和GCr15钢上,一定量的Mo -A在摩擦过程中均能生成含MoO3及众多铁的氧化物等摩擦反应膜,这些膜附着在基体表面并起到减摩抗磨作用。

(3) 过量的Mo -A在45号钢表面会形成磨粒,增大磨损,并加剧润滑油的氧化,导致抗磨性能失效,并使基体表面发生严重磨损,从而减弱柴油机油原有的抗磨性能。

[1] 谢欣,武志强,王立华,等.ILSAC节能车用润滑油和发动机台架评定技术的进展[J].石油炼制与化工,2011,42(8):7-11

[2] 胡建强,胡利明,胡役芹,等.非硫、磷有机钼添加剂在发动机油中的应用[J].合成润滑材料,2006,33(2):20-24

[3] 郭志光,刘维民.新型无硫、磷有机钼化合物润滑油添加剂对钢钢摩擦副摩擦磨损性能影响研究[J].摩擦学学报,2006,26(2):97-101

[4] 谢凤,胡建强,郑发正,等.非活性有机钼与二烷基二硫代磷酸锌的抗磨协同效应[J].石油学报(石油加工),2007,23(2):24-29

[5] 谢凤,王洋,郑发正,等.非活性有机钼与硫磷型添加剂的抗磨协同效应[J].润滑与密封,2006(4):129-132

[6] 胡建强,刘长城,魏贤勇,等.有机钼酸脂与芳胺抗氧剂在合成润滑油中的抗氧协同作用[J].精细石油化工,2007,24(1):61-64

[7] 胡建强,杨士钊,谢凤,等.非硫磷有机钼化合物与其它润滑油添加剂的协同性能研究[J].石油炼制与化工,2013,44(11):86-90

[8] 曹聪蕊,刘功德,张润香,等.无硫磷型有机减摩剂的研究与应用进展[J].润滑油,2011,26(4):1-6

[9] 叶红,武志强,闾邱祁鸣.利用高频往复试验机对内燃机油减摩剂减摩抗磨性能考察[J].润滑油,2007,22(6):25-30

[10]Arabyan S G,Holomonov I A,Karaulov A K,et al.An investigation of the effectiveness of antifriction additives in motor oils by laboratory methods and engine tests[J].Lubricant Science,1993,5(3):241-244

[11]高晓成,岳文,王成彪,等.含二烷基二硫代磷酸锌润滑下等离子渗氮钢的摩擦磨损性能研究[J].摩擦学学报,2011,31(6):592-598

[12]齐尚奎,薛群基,张旭寿,等.二硫化钼表面氧化行为的研究:Ⅱ.二硫化钼摩擦表面氧化与电子转移的研究[J].摩擦学学报,1994,14(1):17-24

[13]Barros’Bouchet M I,Martin J M,Le-Mogne T,et al.Boundary lubrication mechanisms of carbon coating by MoDTC and ZDDP additives[J].Tribology International,2005,38:257-264

[14]Miklozic K T,Graham J,Spikes H.Chemical and physical analysis of reactionlms formed by molybdenum dialkyl-dithiocarbamate friction modier additive using Raman and atomic force microscopy[J].Tribology Letters,2001,11(2):71-81

[15]郭永明,李绪强,王海军,等.超音速等离子喷涂NiCr-Cr3C2Mo复合涂层的高温摩擦磨损性能[J].中国表面工程,2012,25(5):31-36

[16]Yao J B,Gaston A,Glenn A M.The friction-reducing,antiwear and antioxidation properties of an organo-molybdenum lube additive without sulfur and phosphorus[J].Lubricating Oil,2007,22(3):43-48

[17]闫丽丽.新型无硫磷有机钼添加剂的制备与摩擦学性能研究[D].北京:中国地质大学,2010

[18]Yan Lili,Yue Wen,Wang Chengbiao,et al.Comparing tribological behaviors of sulfur- and phosphorus-free organomolybdenum additive with ZDDP and MoDTC[J].Tribology International,2012,53:150-158

[19]Haque T,Morina A,Neville A.Inuence of friction modier and antiwear additives on the tribological performance of a non-hydrogenated DLC coating[J].Surface & Coatings Technology,2010,204:4001-4011

[20]谢凤,刘书君,葛世荣,等.纳米三氧化钼的制备及其抗磨性能研究[J].润滑与密封,2011,36(8):71-73

[21]陈康敏,王树奇,杨子润,等.钢的高温氧化磨损及氧化物膜的研究[J].摩擦学学报,2008,28(5):475-479

[22]邓广勇,陆明,崔光淑.对润滑油中使用的抗氧剂及金属钝化剂的一点认识[J].润滑油,2008,23(5):48-51

[23]王树奇,崔向红.钢氧化磨损的轻微-严重磨损转变[J].材料研究学报,2012,26(1):1-7

LUBRICATING EFFECT OF SULFUR- AND PHOSPHORUS-FREE ORGANIC MOLYBDENUM ON DIFFERENT MATRIX MATERIALS

Jing Zhiyuan, Xu Yi, Zhang Wei, Yin Yanli

(ScienceandTechnologyonRemanufacturingLaboratory,AcademyofArmoredForceEngineering,Beijing100072)

Different amounts of sulfur- and phosphorus-free organic molybdenum (SPFOM) additive were added into diesel engine oil to measure the friction reduction and anti-wear properties of SPFOM on No.45 steel and GCr15 steel using SRV friction wear machine. Scanning electron microscope (SEM), energy dispersive X-ray spectroscopy (EDS) and X-ray photoelectron spectroscopy (XPS) were employed to analyze the worn surface morphologies, elements with various valences. The test results show that the friction reduction property of SPFOM on No.45 steel is improved with increasing additive amount, but the anti-wear property declines, and the wear volume is even larger than that of diesel engine oil without SPFOM when the additive amount is above 0.6%; the lubricating effect of SPFOM is much better on GCr15 steel than that on No.45 steel, and both friction coefficient and wear volume decrease with the increasing of additive amount. Boundary lubricating film containing molybdenum and ferrous oxide is formed on the matrix surface during friction process with SPFOM in the oils, but too much SPFOM forms MoO3particles, which increase wear volume of No.45 steel, serious oxidation of the matrix surface, and wear trend.While the hardness of GCr15 steel is high enough to avoid the increase of wear volume, resulting in effective anti-wear for lubricating oil with SPFOM.

sulfur-and phosphorus-free organic Mo; matrix material; friction-reduction; anti-wear

2016-05-04; 修改稿收到日期: 2016-07-11。

井致远,硕士研究生,主要从事润滑材料研发与性能检测、表面工程技术与摩擦学研究工作。

许一,E-mail:zjbgcxuyi@163.com。