深水裸露坡岩大型高低刃脚双壁钢围堰设计与施工

徐小祥

(铁道战备舟桥处,山东齐河 251100)

深水裸露坡岩大型高低刃脚双壁钢围堰设计与施工

徐小祥

(铁道战备舟桥处,山东齐河251100)

摘要:深水裸露基岩低桩承台施工常采用水下基坑爆破和双壁钢围堰的设计施工方法,由于承台基础结构形式、承台嵌入岩层深度、河床岩层坡面倾斜度、水深和流速等参数的不同,其设计施工难度差异很大。结合南龙铁路闽江特大桥与合福联络线闽江特大桥双壁钢围堰设计施工实例(以17#墩为例),介绍在水深流急的裸露陡坡岩石地基条件下,进行先堰后桩低桩承台施工时采用大型高低刃脚加活动插板双壁钢围堰的设计施工方法。

关键词:深水裸岩高低刃脚钢围堰设计施工

1 工程概况

南龙铁路闽江特大桥(以下简称正线大桥)与合福联络线闽江特大桥(以下简称联络线大桥)位于福建省南平市延平区境内,两桥相距1. 5 km,主桥均为双线刚构连续梁。正线大桥主跨跨径组合为( 118 + 216 + 138 + 83) m,联络线大桥为( 118 + 216 + 118) m。其中正线大桥第17#,18#墩和联络线大桥第10#,11#墩为主墩,主桥基础均为24根φ2. 5 m钻孔灌注桩,主墩承台尺寸均为30. 25 m×19. 75 m×5 m,承台顶面在河床岩层面以下5 m左右。

两座闽江大桥主墩位于闽江主河槽内,常水位平均水深8~10 m,施工常水位标高62~63 m。河段规划为四级航道,最高通航水位69. 02 m,最低通航水位57. 02 m。在下游不泄洪时,流速为0. 5 m/s左右,在5 ~8月泄洪时,流速达到3 m/s。

主墩墩位河床为裸露基岩,河床标高约52~55 m。10#,17#墩位靠河中心侧,纵向起伏较大,高差达10 m之多。河床底下依次为弱风化、微风化花岗闪长岩,强度为700~1 000 kPa。

2 双壁钢围堰设计

2. 1总体设计方案

通过实测4个主墩河床标高可知,11#,18#墩基础河床较平整,10#,17#墩基础河床高差大,河床基岩面走向形成一个坡面,故这2个墩的钻孔桩和承台施工成为该桥基础施工难点。根据水文地质资料和承台尺寸等相关情况,需要着重解决以下几个问题:①岩面高差大,且较深一侧坡度规律不明显,基坑大,普通高低刃脚难以使钢围堰刃脚直接着床,且刃脚堵漏困难;②汛期流速大,水阻力大,围堰封底前施工锚锭和围堰精确定位难度大;③钢围堰在坡岩上的自身稳定问题,靠河中心下游较深一侧的混凝土封底厚度较厚,对钢围堰产生水平推力从而有滑移趋势[1]。

考虑阻力、施工难易程度、经济等因素后,选择双壁钢围堰施工方案较合理。在设计选取刃脚形式时,11#,18#墩采用普通平底刃脚双壁钢围堰即可,而处在坡岩上的10#,17#墩,采用高低刃脚加活动插板双壁矩形钢围堰设计新型方案比较合理。该方案既能确保围堰平稳着床,又能保证围堰顶面平整度、偏位在可控范围,同时在坡岩上还能利用活动插板灵活堵漏及封底[2]。

2. 2设计参数

1)设计荷载取值。流水断面设计流速3 m/s;封底、隔舱混凝土重度24 kN/m3;水浮力10 kN/m3;静水压力10 kPa;计算施工高水位标高64 m。

2)设计荷载组合。水平荷载:静水压力+流水压力。竖直荷载:钢围堰自重+配重+封底混凝土自重+浮力。

3)结构参数取值。考虑下沉施工25 cm的误差,围堰内壁平面尺寸比承台尺寸大25 cm。钢围堰平面设计为矩形结构,内、外壁相距1. 5 m,钢围堰外壁长33. 75 m,宽23. 25 m,内壁长30. 75 m,宽20. 25 m,刃脚高为1. 6 m。

4)封底混凝土与钢护筒的最大摩阻力为300 kPa。

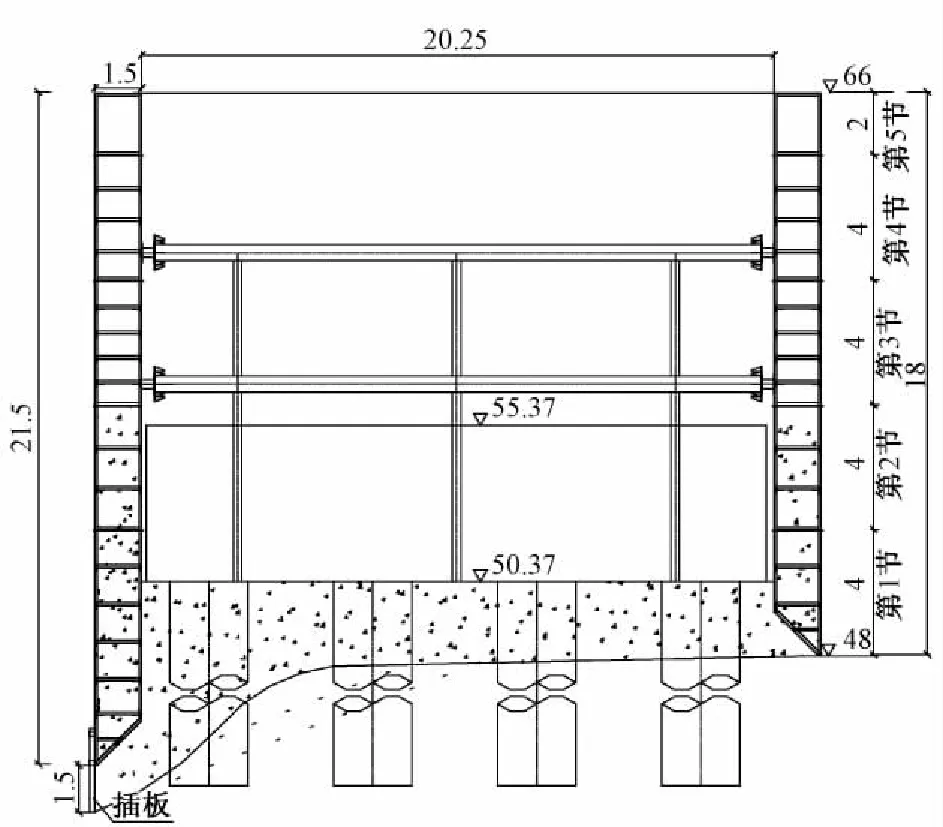

2. 3钢围堰结构布置

钢围堰由壁体、刃脚、插板和内支撑组成。壁体和刃脚主要由隔仓板、水平型钢、水平直杆、水平斜杆、竖向加劲肋、内外壁板、水平环板组成。刃脚高度1. 6 m,围堰第1节到第4节每节高4 m,第5节高2 m。低刃脚悬空部位设计150方钢或其它型钢活动插板,插板通过焊接在底节外壁板上的插槽从上往下连续不间断插放。内支撑采用钢管构成空间框架,与钢围堰一起形成稳定结构体系。17#墩双壁钢围堰结构立面见图1。

图1 17#墩双壁钢围堰结构立面(单位: m)

2. 4计算工况

为了使受力分析和计算简便,低刃脚插板局部范围封底混凝土厚度和其他部位均按2. 4 m考虑,受力验算不受影响。

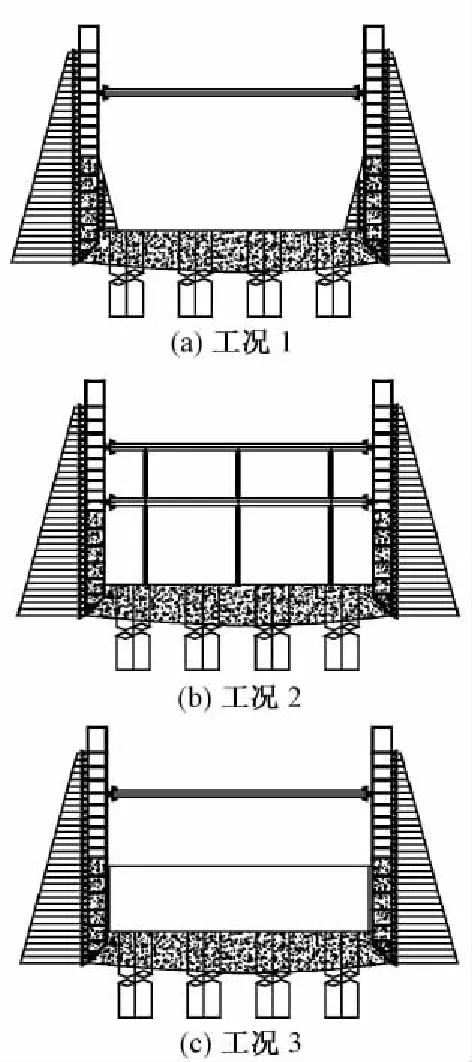

工况1:钢围堰下沉到位,钻孔施工完成,承台底完成封底混凝土,围堰内开始抽水,第1层支撑完成,围堰抽水至第2层支撑处。此时围堰内部有1层支撑,外侧承受16 m高水压力,内侧承受6 m高水压力。

工况2:钢围堰抽水完成,第2层支撑完成,此时围堰内部有2层支撑,外部承受16 m高水压力。

工况3:浇筑完成5 m厚承台混凝土,混凝土达到设计强度后,拆除第1层支撑里阻挡墩身施工的部分构件,保守计算采用拆除全部支撑。工况荷载示意如图2。

2. 5荷载计算

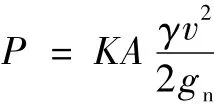

以17#墩为例,墩位处河床顶标高52 m,施工水位63 m,计算水位64 m,计算水深16 m。因无覆盖土层,主动土压力不需计算。故水压力为160 kN/m2。根据下式计算流水压力[3]

图2工况荷载示意

式中: P为流水压力,kN; K为桥墩形状系数,方形桥墩为1. 47,矩形桥墩(长边与水流平行)为1. 33,圆形桥墩为0. 73; A为桥墩阻水面积,m2,通常计算至一般冲刷线处;γ为水的重度,一般采用10 kN/m2; v为计算时采用的流速,m/s,计算稳定性时采用设计水位时的流速,计算基底应力或基底偏心时采用常水位的流速; gn为标准自由落体加速度。

考虑到流水压力的作用,围堰的最大水压力为166 kN/m2。

2. 6计算结果

采用有限元软件Midas/Civil建立1 /4围堰模型,计算钢围堰在侧面水压力作用下的受力情况。计算内容包括钢围堰、封底混凝土、隔舱混凝土、隔舱注水和承台混凝土。其中,舱底按固结处理,模型主要由板单元、梁单元和实体单元组成[4]。

2. 6. 1钢围堰抗浮计算

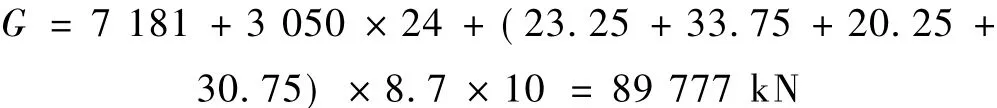

钢围堰施工过程中,在下沉到设计位置之前,主要依靠围堰自身重量和舱室中注水重量来抵抗围堰舱室自身的水浮力。在钢围堰下沉到设计位置后,需要浇筑水下封底混凝土和舱室混凝土,当混凝土达到设计强度的90%后开始抽水。围堰内抽水完成后,此时钢围堰将承受最大的上浮力,主要靠钢围堰、封底混凝土自重以及封底混凝土与桩基套筒间的摩阻力来共同克服上浮力。为便于计算,封底混凝土厚度为2. 4 m,低刃脚插板较厚部分混凝土重量和低刃脚插板重量可不计[5]。计算结果如下:

钢围堰内抽水后水的浮力F浮= 23. 25×33. 75× 16×10 = 125 550 kN,钢围堰总重量+舱内混凝土+舱内水(满),即

扣除钢围堰和封底混凝土自重后的上浮力F上= F浮-G = 125 550-89 777 = 35 773 kN,F上依靠封底混凝土与桩基的摩擦阻力克服而到达围堰受力平衡,则封底混凝土与桩基间的摩擦阻力f = F上/A = 35 773 /( 196. 035(桩基套筒外周长)×2. 4(封底混凝土高度) ) = 76 kPa<300 kPa,因此,钢围堰内抽水后能够满足抗浮要求。

2. 6. 2封底混凝土计算

封底混凝土底面承受向上的水压力,同时承受封底混凝土自重。对作用封底混凝土上的荷载计算如下:

①作用在封底混凝土底面的最大水压力P1= 205 kPa;②作用在封底混凝土顶面的承台混凝土荷载P2= 26×5 = 130 kPa。

工况2:施加在封底底面的实际均布荷载为P1= 205 kPa,工况3:施加在封底混凝土底面的实际均布荷载为P1-P2= 75 kPa。

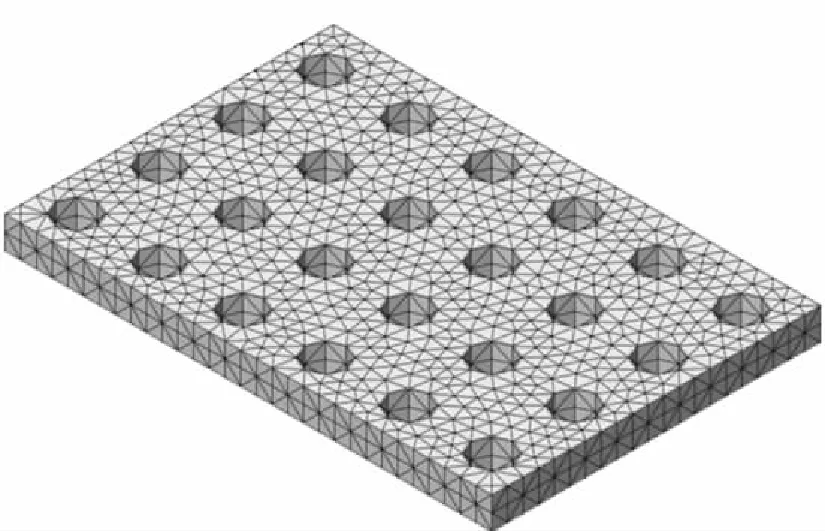

建立封底混凝土实体模型,与各桩基连接位置的封底混凝土设置为固结约束。保守计算,不考虑钢围堰对封底混凝土侧面的约束作用。封底混凝土计算模型见图3。

图3封底混凝土计算模型

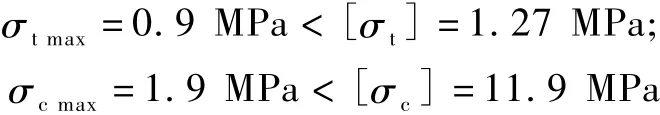

按最大荷载工况,即工况2进行计算,计算结果如下

故在水压力以及承台混凝土荷载作用下,封底混凝土强度满足设计要求。

2. 6. 3钢围堰结构计算

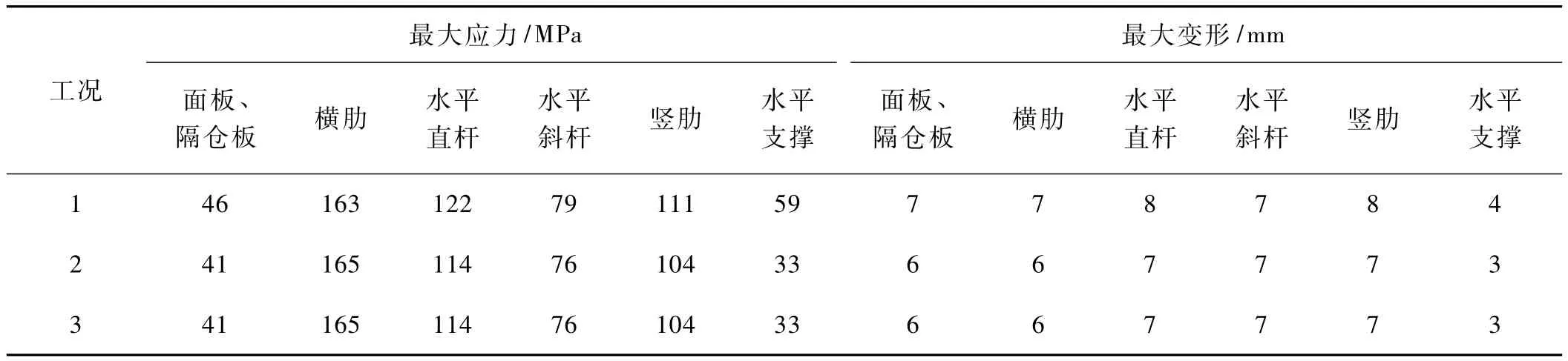

在工况1,2,3中,钢围堰外侧承受的最大组合侧压力为165 kN/m2,通过建立整体有限元模型对各工况下钢围堰的刚度、强度及稳定性进行计算。

1)钢围堰强度

钢围堰构件强度计算结果见表1。由表1可知,钢围堰各构件最大应力均小于设计强度,最大变形均小于设计允许变形值,满足要求。

表1钢围堰构件强度计算结果

2)水平支撑压杆稳定性

3 钢围堰施工

3. 1施工技术难点

由于闽江每年3至8月份会出现涨水流速加大现象,上、下游电站泄洪时流速更大。因工期需要,闽江大桥17#墩钢围堰施工必须在这段时间组织施工。因此,深水炸岩爆破开挖、钢围堰拼装下沉、钢围堰定位、锚锭安全等问题成为施工难点。

3. 2总体施工方案

结合现场实际条件,考虑到大型水上设备无法进场,而施工工期紧,4个主墩需同步施工,故采用铁路舟桥器材拼组4个水上浮平台进行水下钻孔爆破和固定栈桥冲击钻孔施工。拼组4台20 t水上高架浮吊作为围堰施工主要吊装设备,利用标准舟节拼组定位船、导向船、运输船,并结合机动舟进行围堰运输拼装和定位。承台基坑采用潜水钻机钻孔,选用乳化炸药、雷管、导爆管爆破器材进行爆破施工。采用小松PC1000加长臂挖掘机上浮平台进行清渣作业,挖掘机平台配备GPS定位测量设备。在岸边码头利用汽车吊和浮吊拼装钢围堰底节,利用8个50 t千斤顶和8根φ32精轧螺纹钢等组成的悬吊系统下沉底节钢围堰,然后浮运至墩位处。利用浮吊等设备进行拼装、接高、下沉等,同时利用定位船、导向船进行围堰导向和精确定位及锚锭[6-7]。

3. 3深水岩层爆破开挖施工

3. 3. 1爆破方案

为满足承台及钢围堰施工的需要,4个主墩采用先炸后挖、全断面梅花形布孔爆破施工。深水无覆盖层或覆盖层较薄河床岩层采取潜孔钻机成孔速度较快,钻进方法确定为单层一次爆破到位。爆破的装药量,根据钻爆岩层厚度、强度以及爆破点距民房的距离确定。为了能顺利地完成钢围堰下沉,基槽需有相应的超宽( 50 cm)和超深( 30~50 cm)。6台钻孔设备安装在一艘钻机浮平台两侧轨道上,对称布置,采用左右4个边锚及前后2个主锚共计6个锚控制船舶前后左右移动。水下钻孔定位利用GPS卫星定位系统精确测定钻孔浮平台位置,测定的孔位误差控制在20 cm以内。

水下钻孔爆破施工工艺:施工准备→钻孔→装药→连接网络→串联线路→起爆→现场检查、哑炮排查处理→效果分析→清渣[8]。

3. 3. 2起爆和清渣

根据炸药在水中允许放置的时间和现场允许最大起爆药量,结合闽江水情确定起爆孔眼数量。一般当天钻孔完成即进行装药爆破。水下爆破作业完成后,即可利用长臂挖掘机( 23 m大臂,挖斗2 m3)进行开挖清渣工作。开挖清渣过程中和清渣完成后,需要对基坑标高进行测量及验收,可采用单波束或多波束水深测量系统配套仪器进行全断面扫测核实,若有需要,可安排潜水员进行水下探摸,确保开挖标高符合设计施工要求。

3. 4钢围堰施工要点

3. 4. 1钢围堰加工

根据吊装能力,钢围堰采用岸上加工场地分块加工。加工过程中实行工序控制,每完成一个工序的工作,经检验合格后再进行下一道工序的施工。每加工完一节及时编号,并在岸上进行试拼装,以减小加工过程中的人为误差和累计误差。注意10#,17#墩围堰底节部分块段需要焊接插槽[9]。

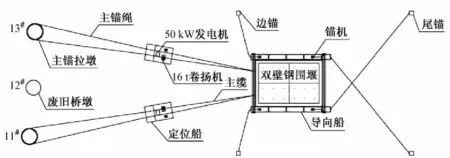

3. 4. 2钢围堰定位下沉锚锭系统设计安装

根据河道水文及通航情况,钢围堰施工处在汛期,必须设计安全可靠的钢围堰锚锭系统方能进行钢围堰拼装下沉施工。锚锭系统设计由导向船(配主缆、边锚、尾锚)、钢围堰主缆(φ32钢丝绳)、定位船(配主锚和φ32钢丝绳)、主锚等组成。导向船和定位船由铁路舟桥器材拼组而成[9]。施工中充分利用施工河段地形与现有水中结构物,正线大桥17#,18#钢围堰利用桥位上游废弃桥墩作为主锚拉墩,联络线大桥10#墩使用4个15 t钢筋混凝土重力锚群作为主锚锚碇,尾锚与边锚均使用钢筋混凝土重力锚。17#墩锚碇系统布置见图4。

图4 17#墩锚碇系统布置

3. 4. 3钢围堰的拼装、下沉及堵漏

1)拼装下沉

①17#墩钢围堰底节(含刃脚)在岸边搭设简易拼装平台进行拼装,拼装完毕后利用4个吊点组成的悬吊系统均匀上提钢围堰10~20 cm,然后拆除底平台,下沉钢围堰至水中。在围堰下水前需将插板预先安装在插槽里,并用φ6圆钢焊接临时固定在围堰外壁板上,围堰下沉到位后,潜水员下水割断悬挂插板的φ6圆钢,使插板自由坠下插入至岩面。

②上面几节钢围堰按序号逐块连接、拼装、接高,每接高一节,对称均衡注水下沉相应的高度,低刃脚侧注水要少,焊拼结束后缓慢注水下沉至基坑河床[10]。

2)钢围堰支垫堵漏

钢围堰着床后,利用潜水员下水探摸刃脚底部一圈,对脱空刃脚位置用钢支墩进行支垫,并用砂袋堵漏,支垫点间距控制在2 m以内。支垫好后要及时注水配足重量观察检验支垫效果,以确保围堰稳定不倾斜、不移位。在插板外侧底端采取抛填堆码砂袋支挡措施支撑插板,防止封底时混凝土挤压插板使其变形损坏[11]。

4 结语

结合实际情况和施工经验,采用大型高低刃脚加活动插板双壁矩形钢围堰设计施工方案较为合理。矩形围堰可大大减少承台基坑爆破开挖工程量,施工方便,定位准确,同时也节省施工费用,加快施工进度。两座大桥投入4台浮吊,4个钢围堰可实现4个主作业面同步施工,每个围堰从拼装、下沉,到钻孔平台完成、封底结束,约45~50 d可以完成,且施工质量、安全可控,产生了良好的经济效益。

参考文献

[1]徐经龙,王振军,赵业亭.深水坡岩高低刃脚钢沉井施工技术[J].铁道标准设计,2003( 5) : 33-35.

[2]王引富.采用高低刃脚和定位桩的双壁钢围堰施工技术[J].铁道标准设计,2006( 4) : 29-31.

[3]中华人民共和国铁道部.TB 10002. 1—2005铁路桥涵设计基本规范[S].北京:中国铁道出版社,2005.

[4]张永宾,朱尔玉,于大厂.滦河特大桥双壁钢围堰三维有限元分析[J].铁道建筑,2011( 8) : 5-8.

[5]赵顺涛,潘军.南京大胜关长江大桥6号主墩超大型钢套箱围堰下沉控制技术[J].世界桥梁,2008( 3) : 22-24.

[6]吴明金.深水爆破技术在大桥裸岩基础施工中的应用[J].大科技,2012( 12) : 227-228.

[7]倪婷.钢套箱围堰施工工艺的研究和应用[J].城市道桥与防洪,2010( 9) : 252-255.

[8]傅琼阁.深水基础钢围堰施工技术[J].中外公路,2005,25 ( 4) : 128-130.

[9]罗瑞华,于祥君.芜湖长江大桥双壁钢围堰锚碇系统设计与施工[J].铁道标准设计,2002( 9) : 32-35.

[10]李陆平,尤继勤,王吉连.蔡家湾汉江特大桥深水基础钢套箱围堰施工技术[J].桥梁建设,2010( 1) : 59-62.

[11]王红伟.钦防铁路茅岭江特大桥主墩双壁钢围堰施工技术[J].铁道建筑,2013( 5) : 35-37.

(责任审编郑冰)

Design and construction of large double-wall steel cofferdam with high and low edge foot used at bare rock slope in deep water

XU Xiaoxiang

( Railway Combat Readiness Boat Bridge Department,Qihe Shandong 251100,China)

Abstract:T he design and construction methods of underwater blasting foundation pit and double-wall steel cofferdam are often used in the construction of low-piled platform at bare bedrock in deep water.Due to the different parameters such as the structure form and embedded depth of the platform,the gradient of the slope,the depth and velocity of water,the design and construction are very difficult.Combined with Nanlong railway M injiang Bridge and Hefu tie-lines of M injiang bridge double-wall steel cofferdam design and construction ( take the pier 17#as an example),the paper introduced the bare steep slope rock foundation in the condition of deep water and torrent,the method of first weir after pile construction of low-piled platform with large low edge foot and activity plates was used in double-wall steel cofferdam design and construction.

Key words:Deep water; Bare rock; High and low edge foot; Steel cofferdam; Design; Construction

文章编号:1003-1995( 2016) 02-0047-05

作者简介:徐小祥( 1977—),男,工程师。

收稿日期:2015-10-26;修回日期: 2015-12-23

中图分类号:U445.5

文献标识码:A

DOI:10.3969 /j.issn.1003-1995.2016.02.11