我国铁路混凝土结构耐久性研究的进展及发展趋势

李化建,谢永江

( 1.中国铁道科学研究院铁道建筑研究所,北京 100081; 2.高速铁路轨道技术国家重点实验室,北京 100081)

我国铁路混凝土结构耐久性研究的进展及发展趋势

李化建1,2,谢永江1,2

( 1.中国铁道科学研究院铁道建筑研究所,北京100081; 2.高速铁路轨道技术国家重点实验室,北京100081)

摘要:阐述了铁路混凝土结构耐久性的特点,系统地总结了铁路混凝土结构耐久性研究的最新进展,分析了我国高速铁路混凝土结构耐久性存在的问题,指出了我国高速铁路混凝土结构耐久性技术的发展趋势。

关键词:铁路混凝土结构耐久性发展趋势

我国铁路混凝土的发展历程经历了以小跨度梁为代表的低强度普通混凝土、以混凝土轨枕为代表的低塑性高强混凝土以及以青藏铁路为开端的高性能混凝土三个阶段。第一阶段: 1953年前,东北地区有少量最小跨度的钢筋混凝土桥梁,跨度<20 m的梁使用C28的混凝土。除此之外,其他绝大多数桥梁为钢桥,而轨枕、电杆、桩等结构采用木材或钢材。第二阶段: 1953—2000年,铁路工程建设中寻求替代木材与钢材的高强、高耐久材料。1953年采用干硬性C50混凝土成功制备出我国第一根混凝土轨枕,标志着我国铁路混凝土进入了低塑性高强度混凝土阶段[1-2]。第三阶段: 2000年至今,鉴于青藏铁路沿途地质条件复杂且环境恶劣,“以桥代路”的设计理念被引入,低温早强耐腐蚀高性能混凝土被应用于青藏铁路的灌注桩、桥梁、隧道、涵洞等结构中[3],从此我国铁路进入高性能混凝土的时代。

随着无砟轨道结构在高速铁路与客运专线的大规模应用,混凝土在铁路工程中的应用范围已被大大拓展。不过,由于铁路工程结构具有条带状分布、处于露天服役环境、承受疲劳荷载作用以及高运营安全性的特点,要求铁路混凝土结构必须具有优良的长期性能和耐久性能[4]。长期以来,铁路工程技术人员为改善和提高铁路混凝土结构的耐久性,延长铁路工程的使用寿命,在铁路混凝土结构耐久性方面开展了大量的科学研究,取得了丰富的成果,并在实际铁路工程中得到了广泛应用。根据我国铁路混凝土所面临的环境条件、原材料品质以及施工技术水平,我国已经制定了一整套关于铁路混凝土工程的标准体系,包括《铁路混凝土结构耐久性设计规范》( TB 10005—2010)、《铁路混凝土工程施工技术指南》(铁建设[2010]241号)、《铁路混凝土工程施工质量验收标准》( TB 10424—2010)等,为控制铁路工程混凝土质量、确保铁路混凝土结构耐久性起到了重要的作用。

本文在阐述我国铁路混凝土结构耐久性特点的基础上,系统地总结了铁路混凝土结构耐久性研究的最新进展,分析了我国铁路、特别是高速铁路混凝土结构耐久性存在的问题,指出了铁路混凝土耐久性技术的发展趋势。

1铁路混凝土结构耐久性的特点

高性能混凝土是以环境作用和工程结构特点为前提、以耐久性设计为主要目标的混凝土。作为条形结构的铁路,要穿越不同环境区域,客观上具有环境作用的多样性和复杂性;同时,不同地域原材料性能差异大,就地取材,对铁路混凝土的耐久性影响显著。这就决定了铁路混凝土结构耐久性具有环境依赖性、工程依赖性和时间依赖性的特点。

1)环境依赖性。众所周知,铁路工程需要跨越大江南北。一方面,铁路工程的基础必须与土壤、地下水或河水接触,环境土和环境水中的硫酸盐、镁盐、碱等会对混凝土产生腐蚀作用,河流中的冰、泥砂也会对混凝土产生磨蚀作用;另一方面,铁路工程的露天服役特性决定了铁路混凝土结构必须经受恶劣气候环境(温度、湿度、风、霜、雨、雪)的腐蚀作用,沿海地区的混凝土结构会遭受盐雾的侵蚀,西南地区的混凝土结构会遭受酸雨的侵蚀,东北地区的混凝土结构会遭受冻融破坏的侵蚀。此外,由于不同作用环境对混凝土的腐蚀机理不同,同一条铁路不同地区的混凝土结构可能面临不同腐蚀环境作用。即使是同一作用环境,当其作用等级不同时,对混凝土性能的要求也不相同。

2)工程依赖性。铁路工程大多处于交通不便的露天环境,混凝土施工还可能处在荒无人烟或大风口等恶劣环境的地方,因此,混凝土结构的施工除了要考虑外界环境通常意义上的冬期施工或热期施工对混凝土性能的影响外,还要考虑特殊环境下施工。例如,兰新铁路途径的百里风区,最大风速达60 m/s,风区长度约580 km,这对施工期间如何预防混凝土的早期失水收缩开裂提出了严峻的挑战。与此同时,铁路工程一些特殊地质条件或者一些特殊结构要求混凝土结构施工应采用相配套的施工工艺和施工设备。如铁路路基加固用CFG桩的桩体材料,设计强度仅为C15~C20,桩长可达32 m,现场CFG桩桩体材料泵送距离折换成水平距离达到300 m[5]。这种长距离的泵送对桩体材料的泵送性能提出了很高的要求。

3)时间依赖性。铁路工程的功能(耐久性、安全性、适用性等)是其使用时间的多维函数,且二者之间一般不呈线性关系,到某一时间点,某种功能会骤然下降,导致混凝土结构失效。例如,铁路工程的大部分混凝土结构均承受疲劳荷载,无砟轨道更是如此,列车荷载是通过钢轨直接作用于轨道板上或轨枕上,而轨道板或轨枕的力又作用于铁路梁体上。这些铁路混凝土结构长期承受的周期疲劳荷载远大于其他行业的混凝土结构。由于混凝土结构在长期周期性疲劳荷载作用下其受力性能随着时间的推移,可能在某一时刻发生突然变化,导致其承载能力迅速下降,严重时会影响行车安全,因此,相关铁路技术规范要求铁路混凝土结构应具有很高的抗长期疲劳作用的性能。

2铁路混凝土结构耐久性研究进展

决定混凝土结构耐久性的三要素为环境、材料和介质通道。环境因素对混凝土耐久性的影响是由铁路工程途径地域所决定的,也是无法消除的,只能根据不同环境制备与环境相容的混凝土。这也是目前铁路混凝土结构耐久性设计通常以作用环境为主要分类依据的原因。混凝土材料耐久性设计中要考虑混凝土本身抵抗腐蚀的能力,如优选原材料、设计合理的配合比参数、掺加矿物掺和料、适当引气等,这是混凝土耐久性设计的关键。减少或消除腐蚀介质的作用通道是确保混凝土结构耐久性的另一关键环节。即使环境存在腐蚀作用介质,腐蚀介质如无法侵入到混凝土内部,也不会腐蚀混凝土结构。减少或消除腐蚀介质作用通道的技术途径有两大类:一是细化混凝土内部孔隙,增加孔隙的曲折度,提高有害离子向混凝土内部扩散的位垒;二是采用防腐蚀强化措施,阻断腐蚀介质向混凝土内部的渗入。下面围绕着影响铁路混凝土结构耐久性的关键环节,介绍我国铁路混凝土结构耐久性研究进展。

2. 1铁路混凝土结构的设计使用年限

为铁路工程明确规定设计使用年限,不仅是业主和用户的需要,也是使结构设计更为经济、合理的必要环节。以往铁路工程设计规范对混凝土结构没有明确提出设计使用年限要求。我国《混凝土结构耐久性设计规范》( GB /T 50476—2008)对结构的设计使用年限分为两级:一级设计使用年限不低于100年,指城市快速路和主干道上的桥梁以及其他道路上的大型桥梁、隧道,重要的市政设施等;二级设计使用年限不低于50年,指城市次干道和一般道路上的中小型桥梁,一般市政设施。实际上,该规范中环境作用下混凝土材料与钢筋的保护层最小厚度是按照三个使用年限级别( 100年、50年和30年)给出的[6]。

欧洲规范规定了桥梁等主要土木工程结构物的设计使用年限为100年[7]。美国规定桥梁的设计使用年限为不小于75~100年[8]。日本建筑学会规范明确提出了建筑物3个等级的设计年限[9]:①长期等级,规定不需要大修的年限约为100年;②标准等级,指多数建筑物,如公寓、办公楼等,规定不需要大修的年限约为65年,使用年限为100年;③一般等级的低层私人住宅,规定不需要大修的年限约为30年,使用年限为65年。德国在《无砟轨道工程技术要求( AKFF第4版)》规定[10]:“无砟轨道结构设计的使用寿命应至少为60年”。日本在混凝土结构设计时,原则上要根据结构所要求的使用期限及环境条件等设定设计基准期[11]。对于无砟轨道没有统一的设计规范,只是在相关技术资料中(《板式轨道的设计与施工》)有与轨道板使用年限50年相关的描述:轨道板设计基于容许应力法,对于轨道板钢筋( SD35)容许应力,按轨道板使用年限50年来确定。Design of Monblock Concrete Sleepers( UIC CODE 713)规定轨枕的设计使用年限至少为40年[12]。

《铁路工程结构可靠度统一设计标准》( GB 50216—1994)中1. 0. 4条规定:铁路工程结构可靠度设计应结合预期使用寿命规定适当的基准期,设计基准期宜为50年或100年。结合铁路工程实际情况,根据类别的原则,我国铁路工程规定铁路混凝土结构的设计使用年限分为三个级别,即100年、60年和30年[13]。表1中列举了不同设计使用年限级别的适用范围示例。

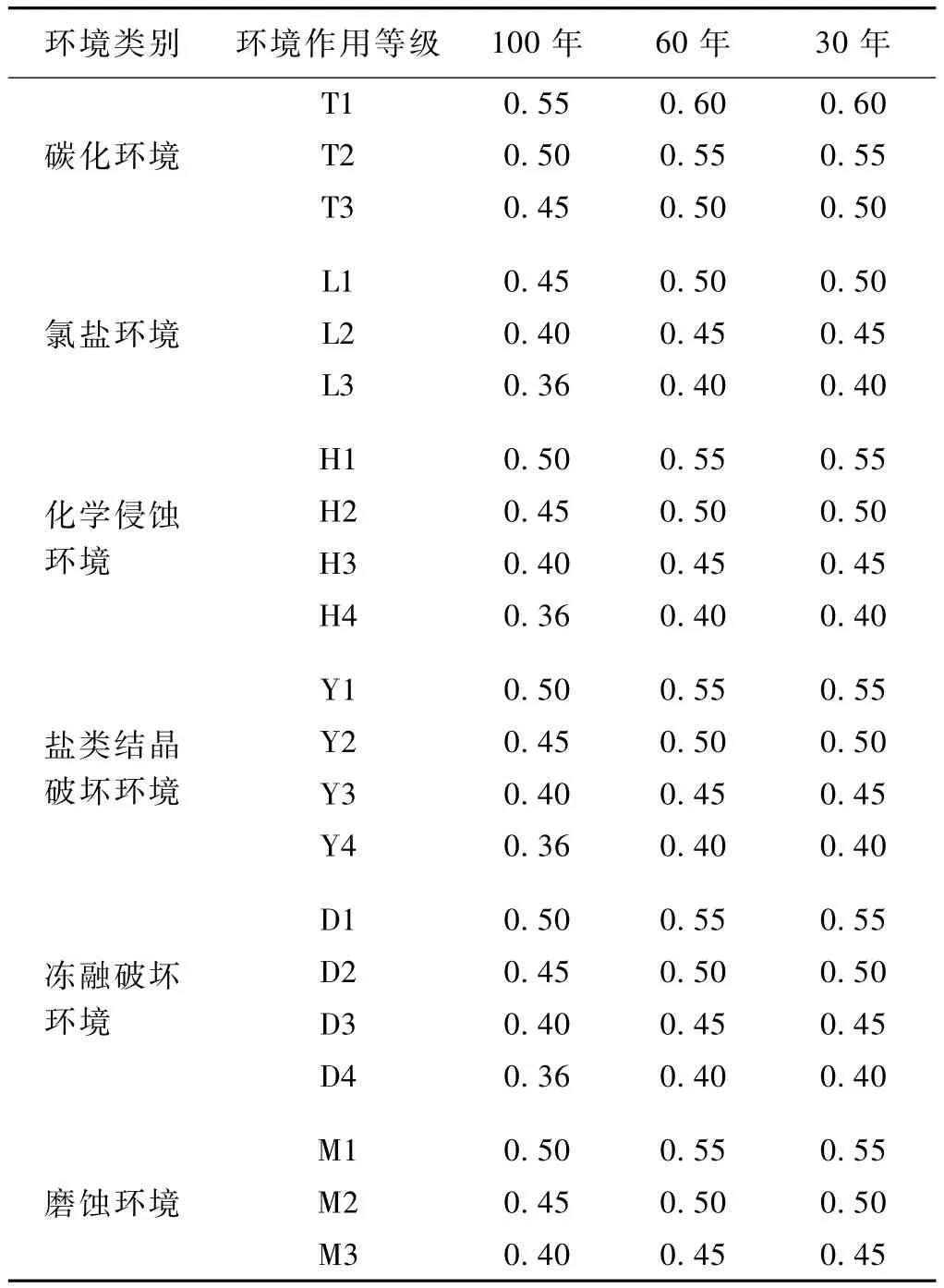

2. 2铁路混凝土结构的环境类别及作用等级

混凝土结构的耐久性与其经受的环境作用密切相关。如前所述,铁路工程的环境依赖性,决定了其混凝土结构必然经受我国东西南北各个地区、不同季节的不同环境的侵蚀作用。结合我国历史气候信息资料与地质资料,参考欧洲设计规范、我国《岩土工程勘察规范》( GB 50021—2001)以及《混凝土结构耐久性设计规范》等,对我国铁路混凝土结构的环境进行分类。根据铁路工程混凝土结构中钢筋锈蚀以及混凝土腐蚀机理,综合考虑设计的方便性,将铁路混凝土环境类别分为碳化环境、氯盐环境、化学侵蚀环境、盐类结晶破坏环境、冻融破坏环境以及磨蚀环境6类。按其侵蚀的严重程度,各自分为3~4个环境作用等级,如表2所示。其中L3,H4,Y4,D4和M3为严重腐蚀环境等级。

表1铁路混凝土结构设计使用年限

表2铁路混凝土结构的环境类别及作用等级

2. 3铁路混凝土配合比参数

1)胶凝材料用量

水泥是混凝土中必要的胶凝组分,但当水泥用量过大时,混凝土的水化放热与开裂趋势均会增加,对混凝土耐久性反而不利。减少单方混凝土中胶凝材料用量,有利于降低混凝土的渗透性,减少混凝土收缩且经济性好。确定胶凝材料用量的原则是在满足混凝土的力学性能和工作性能的前提下,尽可能减少胶凝材料用量。美国AASHTO规程规定混凝土胶凝材料的用量不应超过475 kg/m3[14],日本高耐久性钢筋混凝土设计施工指南规定胶凝材料用量不应超过450 kg/m3[15]。为了确保结构必要的力学性能,欧洲、日本、美国以及我国等都对混凝土胶凝材料最小用量提出了要求;如日本规定普通混凝土胶凝材料用量不宜小于290 kg/m3,轻骨料混凝土不宜小于320 kg/m3。为了满足混凝土的施工工艺,泵送混凝土的最小水泥用量宜为300 kg/m3。自密实混凝土已经在路基段板式无砟轨道道岔区、CRTSⅢ型板式无砟轨道充填层中使用[16]。振动成型和自密实成型混凝土用胶凝材料用量范围应不同,不同强度等级铁路混凝土胶凝材料的用量范围应符合表3的规定。

表3混凝土的胶凝材料用量限值 kg/m3

2)矿物掺和料掺量

以矿渣和粉煤灰为代表的矿物掺和料能够赋予混凝土高工作性能、高耐久性、高体积稳定性,因此,矿物掺和料已经成为铁路混凝土的必要组分。考虑到矿物掺和料对混凝土力学性能的影响,在碳化环境、冻融破坏环境、盐类结晶破坏环境以及磨蚀环境下,规定了矿物掺和料掺量最大值。粉煤灰、矿渣等矿物掺和料能够显著提高混凝土的抗氯离子渗透性和抗硫酸盐侵蚀性能,对于氯盐环境和化学侵蚀环境下的铁路混凝土必须添加矿物掺和料,氯盐环境和化学侵蚀环境下矿物掺和料掺量应满足表4的规定。

表4不同环境下混凝土中矿物掺和料掺量 %

3)水胶比

水胶比会显著影响混凝土的强度、抗渗性和收缩性能,限制最大水胶比是确保混凝土的耐久性和体积稳定性的关键。事实上,将混凝土最大用水量作为控制混凝土耐久性的指标要比最低水胶比更为适宜,依靠控制水胶比无法解决混凝土中因浆体用量过大而引起收缩和水化热增加的负面影响。为了保证重要工程的耐久性,应该对混凝土最大用水量给出规定,对于水胶比较低的混凝土,混凝土用水量不宜超过150 kg/m3。日本规定混凝土最大用水量不得大于175 kg/m3[15]。传统配合比设计方法是用水胶比来确定混凝土的强度等级。受传统配合比设计方法的影响,再加上混凝土用水量控制的工程经验和试验研究较少,铁路对混凝土的最大水胶比作出规定,见表5。

表5不同环境下混凝土最大水胶比

4)含气量

含气量是引气混凝土的关键参数。混凝土中引气不仅能够提高混凝土的抗冻性和抗盐类结晶破坏性能,而且能够改善混凝土的工作性能。美国铁路规范( AREMA)[17]规定海水、硫酸盐侵蚀、水下等环境中的混凝土必须引气。日本将不引气的混凝土视为特殊混凝土,日本《高耐久性钢筋混凝土设计施工指南》中规定混凝土的含气量必须在5%以上。我国幅员辽阔,环境温度差异大,从技术经济性考虑,铁路混凝土工程在冻融破坏环境下和严重盐类结晶破坏环境下必须使用引气混凝土,混凝土的最小含气量应满足表6的规定。

表6不同环境下混凝土的最小含气量

2. 4混凝土结构的施工技术

1)混凝土内外温差

为减少温差引起混凝土开裂以及避免混凝土构件芯部温度过高,铁路混凝土的入模温度宜控制在5~30℃,混凝土与模板、邻接的硬化混凝土或岩土介质间的温差不得大于15℃。混凝土预制梁芯部温度不宜超过60℃,轨道板和双块式轨枕芯部温度不宜超过55℃。

2)混凝土养护技术

混凝土施工期性能是影响混凝土开裂以及混凝土结构耐久性的关键,而影响混凝土施工期性能的关键因素是施工过程温度、湿度和风速等。从保温、保湿和防风等方面提出影响混凝土开裂的养护最短时间,结合我国西北地区铁路(如兰新铁路等)的气候环境条件,提出了包括极端干燥环境下混凝土养护时间的要求,见表7。

2. 5混凝土耐久性快速评价技术

混凝土质量变异性的影响因素包括混凝土材料的变异性、施工的变异性和试验的变异性。材料的变异性会引起混凝土拌合物性能的变异性,因此,在保证原材料质量的前提下,通过检测混凝土拌合物性能就可以确保混凝土的耐久性。这样可以实现对混凝土耐久性的快速检测与评价。

《青藏铁路高原冻土地区耐久性混凝土目标管理措施》中提出了在混凝土出机时及在浇筑现场对混凝土的坍落度及其损失、含气量及其损失、泌水率( 0. 5 h) 3项性能指标进行检测。只要现场检测的这3项指标满足设计要求,混凝土的耐久性就合格,混凝土可浇注[3]。以京津城际铁路和客运专线为工程背景,选择混凝土拌合物为研究对象,研究结构耐久性与混凝土拌合物之间的相关关系。利用混凝土单位体积质量、含气量、水胶比、原材料性能参数(原材料密度、粗骨料与细骨料饱和面干状态下的吸水率)以及混凝土配合比参数与率值之间的内在规律,确定了混凝土拌合物关键技术参数之间的关系函数,研究提出了混凝土拌合物关键技术参数的检测技术途径,开发出混凝土质量现场快速检测系统。该系统能够在30 min内同时检测混凝土单方用水量、含气量、水胶比、单位体积质量和拌合物温度5个指标,实现了对混凝土耐久性指标的现场快速检测[18]。

表7混凝土保温、保湿养护最短时间

在现场验证的基础上,通过理论分析、数理统计以及试验研究等方法,并在借鉴国内外先进研究成果的基础上,提出了混凝土拌合物关键技术参数的评定指标,具体如下:

①水胶比波动限值: + 0. 03;

②含气量波动限值:±1. 5% ;

③单位体积质量波动限值:±35 kg/m3。

为快速检测新拌混凝土的气泡参数,采用新拌混凝土气孔分析仪( AVA-Air Void Analyzer)研究了坍落度、含气量、掺和料对新拌混凝土气泡参数的影响[19]。图1为含气量与混凝土的气泡间距系数和比表面积的关系曲线,研究表明新拌混凝土气泡参数是快速评价引气混凝土以及引气剂质量较为有效的技术参数。

图1含气量与新拌混凝土气泡参数的关系曲线

2. 6混凝土结构耐久性评价指标体系

混凝土耐久性设计是确保混凝土结构安全的前提,在混凝土耐久性设计中如何合理确定混凝土耐久性指标是混凝土耐久性设计的首要内容。

混凝土所有劣化机理的共同点是,都与环境中侵蚀介质向混凝土内部传输的难易程度有关,即与混凝土中侵蚀介质的作用途径有关。反映混凝土中侵蚀介质传输难易程度的是混凝土的渗透性,提高混凝土的抗渗性,就是从作用途径方面来提高混凝土的耐久性。基于此,确定混凝土耐久性评价指标体系建立的原则如下:

1)混凝土耐久性评价指标体系的建立是基于我国铁路工程常见的6大类作用环境。

2)面向环境作用的混凝土耐久性评价指标仅考虑由外界环境而引发混凝土的劣化,不考虑由原材料选择不当而引起的混凝土材料劣化,即混凝土的氯离子含量、碱含量、SO3含量以及有效预防碱—骨料反应技术措施必须以满足铁路混凝土结构耐久性设计为前提。

3)混凝土耐久性影响因素和破坏机理相当复杂,但其共同点是:要有水、有害液体或气体向混凝土内部的作用途径。因此,所有环境下混凝土的耐久性在理论上都应包括抗渗性。

4)耐久性指标的确立是建立在混凝土正确施工和养护的基础之上。

针对铁路工程混凝土结构可能面临的作用环境,结合不同环境下混凝土腐蚀的机理,建立了如表8所示的混凝土耐久性评价指标体系。

表8混凝土耐久性评价指标体系

表8所列混凝土耐久性评价指标体系是对实验室标准试件的评价。而事实上,对混凝土实体结构的耐久性的评价更为重要。实体结构混凝土保护层是混凝土免受侵蚀的第一道防线,通常情况最外层的箍筋或分布筋会最早受到侵蚀,箍筋的锈蚀可引起沿箍筋的环形开裂,在箍筋的密布区域,还可能会发生保护层的成片剥落,因此,在一定程度上保护层性能决定了混凝土结构的耐久性。采用基于稳态电迁移试验原理的Permit ion migration test仪(简称permit仪)对不同的配合比、养护措施、模板措施和防腐蚀措施的试验墩进行了检测[20]。图2为采用透水模板和普通刚模板实体试验墩电导率随时间变化曲线。经过计算可知,采用普通模板浇筑混凝土的氯离子扩散系数为2. 09× 10-12m2/s;而采用透水模板浇筑混凝土的氯离子扩散系数仅为0. 38×10-12m2/s,表明通过采用透水模板可大大降低混凝土表面的渗透性[21]。Permit仪是表征实体结构抗氯离子渗透性较为有效的检测手段。

图2不同模板试验墩电导率随时间变化曲线

2. 7混凝土结构耐腐蚀强化措施

当混凝土结构处于严重腐蚀环境( L3,H4,Y4,D4,M3)时,仅靠提高混凝土保护层材料的质量与厚度,无法保证结构在设计使用年限内安全服役,须根据工程的具体情况,对混凝土结构采取一种或多种防腐蚀强化措施,可按表9选择。

表9不同环境下混凝土的防腐蚀强化措施

3铁路混凝土结构耐久性存在的问题

1)无砟轨道混凝土结构的耐久性问题

国内外高速铁路工程实践表明,无砟轨道结构混凝土的开裂现象较为普遍。无砟轨道结构混凝土开裂的危害主要体现在两方面:①影响轨道结构的耐久性和行车的安全性;②造成绝缘节点的绝缘失效,影响信号传输[22-23]。

轨道板和道床板裂缝将成为侵蚀介质进入混凝土内部的作用途径,在Cl-或CO2存在的情况下,将导致轨道板和道床板中钢筋锈蚀,锈蚀产物膨胀加剧混凝土开裂,从而降低混凝土结构的耐久性能。对于双块式无砟轨道结构,由于预制轨枕和新浇注混凝土的收缩变形性能不同步,连接处的混凝土黏合性比较差,动荷载作用下易发生无砟轨道道床板混凝土碎裂以及轨枕松动,影响行车安全。底座混凝土和水硬性支承层的裂缝会成为渗水的通道,长期水浸泡会加速路基基础的下沉,影响无砟轨道整体的平稳性,降低道床耐久性和承载力。另外,水硬性支承层裂缝还会成为反射裂缝,加剧道床混凝土的开裂。

道床板和轨道板的钢筋上均设有绝缘卡子,如果道床板和轨道板结构混凝土中存在裂缝,水就很容易进入无砟轨道结构混凝土内部,并且裂缝中的水分蒸发较慢,在雨季的时候,裂缝中会积存大量的水分,这样会使绝缘卡子逐渐失效,绝缘性能逐步下降,势必影响电气化列车的行车安全[23]。

2)极端恶劣环境中混凝土结构的耐久性问题

铁路混凝土作用环境分为常见环境和极端恶劣环境。常见环境是指铁路工程会经常遇到的且能够形成区域性的气候、土壤以及环境水等。普通混凝土结构很难抵抗在极端恶劣自然环境(如盐湖、酸池等)下的腐蚀作用,要保证其结构的安全性,需要特殊的胶凝材料或防护技术措施。表10给出了新建运城—三门峡铁路部分路段的氯离子和硫酸根离子浓度。该地区氯离子与硫酸根离子浓度分别达L3和H4严重腐蚀环境最低限值的20倍之多,且该盐池地区无交通工程实例资料可以参考。在现有的高性能混凝土技术水平下,采用传统胶凝材料制备的混凝土很难长时间承受这种腐蚀破坏,尤其是对于无法采用防腐蚀措施的桩基础结构。

表10运三铁路部分路段的氯离子和硫酸根离子浓度

3)喷射混凝土结构的耐久性问题

我国山区分布较广,尤其是在西南地区四川、贵州、广西等省(自治区),隧道占据了铁路工程很大的比例。喷射混凝土在隧道衬砌上大量使用,但目前喷射混凝土孔隙率大、匀质性差,在盐类结晶破坏环境下,隧道衬砌破坏相当严重,隧道渗漏水现象经常发生。另外,喷射混凝土使用的速凝剂含碱量较高,对混凝土耐久性,尤其是对碱骨料反应不利。因此,隧道喷射混凝土的耐久性有待提高,高环保、低模压、自充填喷射混凝土制备技术急待研究。

4铁路混凝土结构耐久性研究的发展趋势

作为生命线的铁路工程,其混凝土结构耐久性尤为重要。针对我国铁路混凝土耐久性技术现状及存在的问题,提出铁路混凝土结构耐久性发展趋势如下:

1)耐久性设计从定性化向半定量化、定量化转变

按照使用寿命设计铁路工程尤其是高速铁路工程是当前结构工程设计的重要发展方向,“百年设计使用寿命”已经纳入到铁路混凝土结构耐久性设计规范。但遗憾的是,国内外混凝土结构耐久性研究多是处于定性的阶段,其量化的指标多是基于传统的经验或同类工程的类比。目前,能够量化并得到普遍认可的混凝土耐久性指标模型是基于钢筋锈蚀的作用,如基于碳化理论与氯离子扩散的模型,而针对混凝土冻融破坏和腐蚀的模型虽然也有人提出,但尚未得到普遍认可,更没有得到应用。事实上,由于设计采用较高强度等级的混凝土,碳化引起钢筋锈蚀速度很慢,采用碳化理论预测结构的使用寿命都在几千年甚至几万年以上,严重脱离实际。对于一般条件下的混凝土结构,其功能失效的标志并非钢筋锈蚀,而是冻融或腐蚀等损伤引起混凝土自身的耐久性破坏,对这类混凝土结构工程进行耐久性设计,需要探索新的方法。混凝土耐久性向量化研究的转变,对混凝土耐久性的设计以及结构使用寿命的预测具有重要的指导作用。

2)耐久性检测技术从实验室环境向实际工程环境转变

用于检测混凝土耐久性试块的成型方法和养护条件与实际施工过程差异很大,所以实验室混凝土试块的性能并不能完全代表实际工程中混凝土的性能,因此,实验室中所测混凝土的耐久性能只能在一定程度上反映实际工程中混凝土的质量及其耐久性能。目前混凝土耐久性的检测要经过长时间的养护,这样显然无法适应于现场快速施工的要求,无法达到混凝土质量预控的目的,无法适用于在施工现场进行检测。混凝土耐久性指标多是用于配合比的选定,而配合比的选定是基于实验室固定温度、固定试件以及固定试验条件。这虽然对优选混凝土配合比可以起到一定的指导作用,但很难真实反映工程实际情况,因此,根据实验室数据而进行的寿命预测也会与实际不符。其原因有两方面:①现场环境较为复杂,很少有单一的作用环境,如新疆地区盐湖有碳酸盐、硫酸盐和氯盐,青海地区有碳酸盐、硫酸盐和镁盐,内蒙古地区有碳酸盐、硫酸盐、镁盐和氯盐,西藏地区有碳酸盐和硫酸盐等腐蚀反应[24]。②实验室的耐久性试验并没有模拟实际服役的状态,如铁路混凝土结构在经受腐蚀环境的同时,还经受列车疲劳的作用。因此,关于混凝土耐久性检测应该走出实验室,针对具体工程,开展模拟工程环境的耐久性试验。

3)耐久性评价从事后控制向事前预控转变

预留的混凝土试块经过一定时间养护,现场浇注的混凝土结构物已经硬化,如果此时发现混凝土的性能达不到设计要求,很难采取挽救措施。这样势必影响混凝土结构物的安全性和适用性,又会造成巨大的经济损失。针对混凝土耐久性试验周期长与现场快速施工之间的突出矛盾,解决混凝土耐久性从事后控制向事前预控的技术路线有两方面:①基于混凝土拌合物关键技术参数的混凝土耐久性控制技术;②基于使用寿命理论模型的混凝土耐久性预测技术。

4)开发基于计算机模拟及预测的混凝土耐久性和开裂的预测技术

SPRINGENSCHMID[25]曾说:“避免混凝土早龄期裂缝是当前混凝土技术的主要问题之一,应采用现代的概念预测混凝土早龄期的应力及其影响,来代替单纯依据现场经验的方法。”CZERNY等[26]利用概率方法分析了避免混凝土早龄期开裂的安全系数。王甲春等[27]基于结构的可靠度理论,通过考虑混凝土材料特性(自收缩和水化放热),以及结构约束程度等影响因素的随机性,建立了混凝土结构早龄期开裂的预测模型,模拟结果可以为混凝土材料的选取提供依据,并以某地铁110 m挡土墙为例,验证了模型的适用性。无砟轨道不同结构层的相互约束以及温度应力作用,增加了混凝土开裂的趋势。目前尚缺少针对铁路混凝土结构基于计算机模拟的混凝土耐久性及开裂的预测技术。结合铁路工程实际情况,研究铁路混凝土结构耐久性及混凝土开裂的预测技术,对于提高铁路工程结构的耐久性、抑制或预防铁路混凝土开裂、确保铁路工程的安全服役具有重要的意义。这也必将成为铁路混凝土研究的新热点。

参考文献

[1]石人俊,钟美秦.我国铁路高强混凝土五十年回顾与展望[J].铁道工程学报,2005( 5) : 75-78.

[2]卢祖文.我国铁路混凝土轨枕的现状和发展[J].中国铁路,2006( 6) : 8-11.

[3]谢永江.青藏铁路低温早强耐腐蚀高性能混凝土应用试验研究[R].北京:中国铁道科学研究院,2006.

[4]赵国堂,李化建.高速铁路高性能混凝土应用管理技术[M].北京:中国铁道出版社,2009.

[5]赵国堂,李化建.高速铁路CFG桩桩体材料试验研究[R].北京:京沪高速铁路股份有限公司,2008.

[6]中华人民共和国住房和城乡建设部.混凝土结构耐久性设计规范[S].北京:中国建筑工业出版社,2008.

[7]European Committee for Standardization.BS EN 1990—2002 Eurocode-Basis of Structure Design[S].Brussels: European Committee for Standardization,2001.

[8]American Association of State Highway and Transportation Officials ( AASHTO ).Bridge Design Manual-LRFD[S].Washington,USA: AASHTO,2007.

[9]Architectural Institute of Japan.Proposed Recommendation on Durability Design for Concrete Structure[S].Tokyo:日本建筑学会,1997.

[10]AKFF.德国铁路无砟轨道工程的技术要求[Z].北京:[出版者不详],2001.

[11]王其昌,韩启梦.板式轨道设计与施工[M].成都:西南交通大学出版社,2002.

[12]UIC.UIC 713 Ed.1 Design of Monblock Concrete Sleepers [S].Pairs,France: UIC,2009.

[13]中华人民共和国铁道部.TB 10005—2010铁路混凝土结构耐久性设计规范[S].北京:中国铁道出版社,2010.

[14]中国土木工程学会.混凝土结构耐久性设计与施工指南[M].北京:中国建筑工业出版社,2004.

[15]日本建築学会.高耐久性コソタリ—ト造設計施工指針(案)·同解說[S].Tokyo,日本建筑学会,1991.

[16]李化建,谭盐宾,谢永江,等.自密实混凝土的特点及其在高速铁路中的应用[J].铁道建筑,2012( 8) : 143-145.

[17]American Railway Engineering and Maintenance-of-way Association.Materials,Test and Construction Requirements[S].Washington,USA: AASHTO,2009.

[18]李化建.高性能混凝土耐久性现场快速检测技术[R].北京:中国铁道科学研究院,2008.

[19]LI Huajian,YANG Lu,XIE Yongjiang.Air-void Parameters Measurement of Fresh Concrete[J].Journal of Wuhan University of Technology( Materials Science Edition),2013,28( 1) : 117-121.

[20]BASHEER P A M,ANDREWS R J,ROBINSON D J,et al.‘Permit’Ion Migration Test for Measuring the Chloride Ion Transport of Concrete on Site[J].NDT&E international,2005( 38) : 219-229.

[21]李化建,谢永江.高速铁路混凝土结构耐久性检测技术及检测评定技术试验研究[R].北京:中国铁道科学研究院,2011.

[22]XIE Yongjiang,LI Huajian,FENG Zhongwei.Concrete Crack of Ballastless Track Structure and Its Repair[J].International Journal of Railway,2009,2( 1) : 30-36.

[23]刘振民,钱振地,张雷.双块式无砟轨道道床板混凝土裂缝的分析与防治[J].铁道建筑,2007( 6) : 99-101.

[24]余红发,刘连新,曹静党,等.东西部氯盐环境中混凝土的耐久性和服役寿命[J].沈阳建筑大学学报(自然科学版),2005,21( 2) : 125-129.

[25]SPRINGENSCHMID R.Prevention of Thermal Cracking in Concrete at Early Ages[M].London and New York: E&FN Spon,1998.

[26]CZERNY F,VAN BREUGEL K,KOENDERS E.The Reliability of Crack Predictions for Hardening Concrete Structures [C]/ /Global Construction Ultimate Concrete Optortunities 6th Intertional Congress.London: Thomas Telford,2005: 757-766.

[27]王甲春,阎培渝,余红发.混凝土结构早龄期开裂的分析与预测[J].沈阳建筑大学学报(自然科学版),2007,23( 1) : 85-87.

(责任审编李付军)

Progress and development trend of research on concrete structure durability in railway of China

LI Huajian1,2,XIE Yongjiang1,2

( 1.Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China; 2.State Key Laboratory for Track Technology of High-speed Railway,Beijing 100081,China)

Abstract:Characteristics of concrete structure durability of railway were introduced.Research progress of concrete structure durability of railway was systematically summarized.Existing problems of concrete structure of high speed railway in China were analyzed.Development trend of concrete structure durability technology of railway was put forward.

Key words:Railway; Concrete Structure; Durability; Development trend

文章编号:1003-1995( 2016) 02-0001-08

作者简介:李化建( 1976—),男,副研究员,博士。

基金项目:国家自然科学基金( 51578545) ;中国铁路总公司科技研究开发计划项目( J2013C014 ) ;中—日—韩国际交流项目( 2013YJ118)

收稿日期:2015-12-02;修回日期: 2016-01-16

中图分类号:TU528

文献标识码:A

DOI:10.3969 /j.issn.1003-1995.2016.02.01