GDI喷油器电磁场对动态响应特性影响的研究*

孔祥栋,张振东,谢乃流,程 强,尹丛勃

(1.上海理工大学汽车工程研究所,上海 200093; 2.上海交通大学汽车工程研究院,上海 200240)

GDI喷油器电磁场对动态响应特性影响的研究*

孔祥栋1,张振东1,谢乃流1,程 强2,尹丛勃1

(1.上海理工大学汽车工程研究所,上海 200093; 2.上海交通大学汽车工程研究院,上海 200240)

为揭示不同电磁场参数对GDI喷油器动态响应特性的影响机理,建立了某款GDI多孔喷油器电磁阀的数学模型和Maxwell三维瞬态电磁场仿真模型,并进行仿真。结果表明:适当减小电磁线圈匝数、保持电压、工作气隙和滑动气隙,增大开启电压可有效改善喷油器的动态响应特性。另外,为降低铁芯的涡流损耗,结合参数匹配对GDI喷油器及其磁路进行了综合改进,使GDI喷油器的动态响应特性明显提高。

GDI喷油器;电磁阀;动态响应;磁路改进

前言

汽油直喷(GDI)喷油器的本质是一种高精度高速强力电磁阀,GDI喷油器中的燃油压力比进气道喷射(PFI)喷油器中的燃油压力高几十倍以上,要使喷油器的针阀克服弹簧预紧力和燃油压力,又能在发动机一个循环内快速可靠地开启2~3次,要求电磁阀瞬间产生很强的电磁力,其内部电磁场决定了电磁阀快速响应能力和电磁作用力。因此,改善GDI喷油器内部电磁场,对提高GDI喷油器的工作性能具有重要实际意义[1-2]。

在对GDI喷油器电磁场优化方面,国内外已经开展了一些研究工作。文献[3]中运用JMAG电磁仿真软件对喷油器进行了研究,分析了驱动电流、磁性材料、载荷和弹簧预紧力对喷油器开闭响应的影响规律。文献[4]中借助ANSYS有限元分析软件研究了喷油器高速电磁阀装配位置与电磁静态吸力的关系,并用测量砝码悬重试验验证了电磁阀有限元模型的正确性。文献[5]中借助电磁场仿真分析结果,对喷油器的电磁场进行了优化,在综合性能有所提高的前提下,减小了整体结构尺寸。文献[6]中借助理论建模及有限元分析方法分析了电磁元件、边界条件和电流源条件等参数对电磁性能的影响规律,并对电磁线圈驱动器的结构进行了改进。

上述工作分别从不同侧面分析了各种参数对GDI喷油器性能的影响规律,对深入理解GDI喷油器的工作机理具有借鉴意义。由于GDI喷油器工作过程复杂,目前国内尚处于技术攻关阶段,为促进GDI喷油器的自主研发,本文中以某款国产GDI喷油器为对象并结合国内外的相关研究成果,依次从电磁场理论建模、模型验证、影响因素分析、结构改进和效果验证方面进行了系统研究,目的在于为GDI喷油器的参数匹配和性能优化提供一种有效方法。

1 GDI喷油器的工作原理

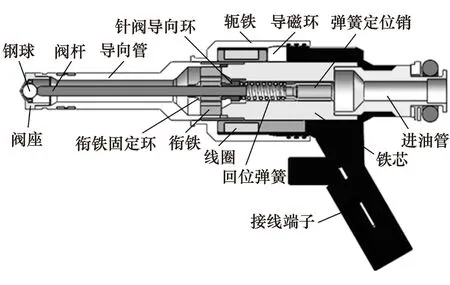

研究的GDI喷油器如图1所示,主要由线圈、铁芯、回位弹簧、衔铁、导向管、阀杆、钢球、阀座和轭铁等组成。

图1 GDI喷油器结构图

其中,钢球、阀杆、针阀导向环和衔铁及其固定环(焊接为一体)形成一个针阀组件。线圈通电后产生磁场,铁芯对衔铁产生电磁吸引力,当电磁吸力大于回位弹簧的预紧力等阻力时,针阀被吸起,钢球离开阀座,高压燃油经喷口喷出,形成燃油喷雾。电磁线圈断电后,当电磁力下降到不足以克服回位弹簧力以吸引住衔铁时,针阀在弹簧力作用下回落于阀座,钢球落座并结束喷油[7]。

2 GDI喷油器电磁阀数学模型

2.1 电路子模型

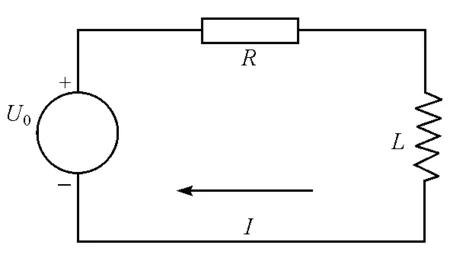

对GDI喷油器的驱动电路进行简化处理,可得到等效电路,如图2所示。

图2 GDI喷油器等效电路

根据基尔霍夫电压平衡方程、磁通公式、电感磁阻的关系等公式组成方程组,化简后得

(1)

式中:U为电压;R为线圈等效电阻;Re为驱动电路等效电阻;i(t)为随时间变化的线圈电流;L为电感。

2.2 磁路子模型

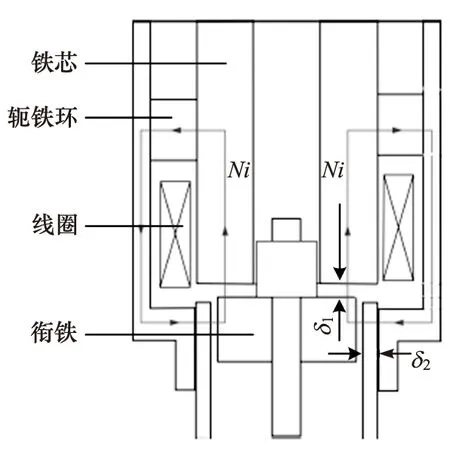

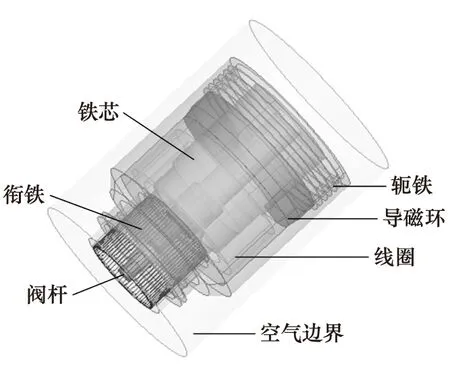

当电磁线圈通电后,产生磁场,磁力线经铁芯、衔铁、针阀导向环、轭铁和导磁环等磁路元件形成闭合回路,如图3所示。图中,δ1为工作气隙,δ2为滑动气隙。

图3 GDI喷油磁路简图

根据安倍环路定律和虚功原理分别计算GDI喷油器电磁感应强度和电磁力[8]:

∮Hdl=Ni

(2)

(3)

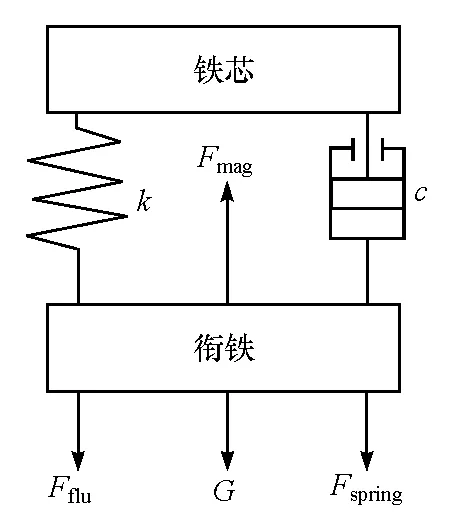

图4 动力学模型

式中:H为磁场强度;l为闭环磁路长度;N为线圈匝数;i为单匝线圈电流;Fmag为电磁吸力;Wco-energy为电磁力做功;x为针阀实时升程;C1和C2为与磁阻有关的常数。

2.3 动力学子模型

(4)

式中:m为针阀质量;Fflu为液压力;Fspring为弹簧预压力;k为弹簧刚度;G为针阀组件重力。

3 GDI喷油器电磁场仿真分析

3.1 计算模型

应用Maxwell软件建立GDI喷油器电磁阀的三维瞬态电磁场仿真模型,如图5所示。模型中以空气模型包裹电磁阀的磁路结构作为计算远场的边界条件[9]。由于涡流效应和趋肤效应使磁力线分布不均匀,减弱电磁转化率,导致GDI喷油器温度升高,所以,为了保证计算精度,对趋肤深度以内的网格进行细分,趋肤深度[10]为

(5)

式中:ρ为导磁材料电阻率;ω为角频率,ω=2πf;μ0为真空磁导率;μr为导磁材料相对磁导率。

图5 三维瞬态仿真计算模型

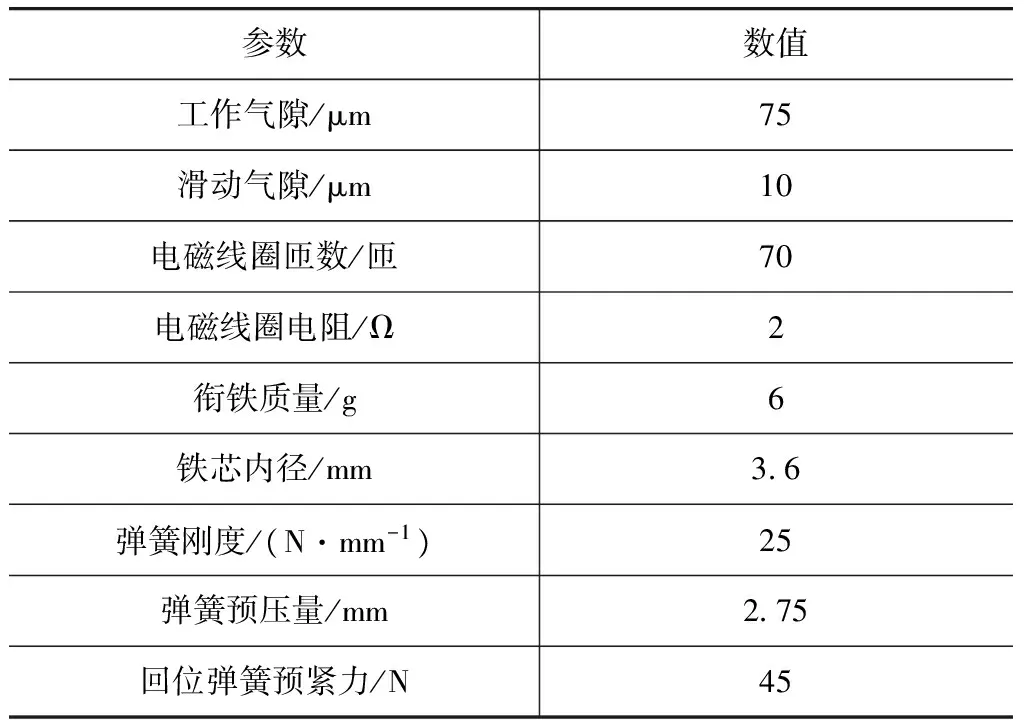

GDI喷油器电磁阀仿真参数如表1所示。

表1 GDI喷油器电磁阀仿真参数

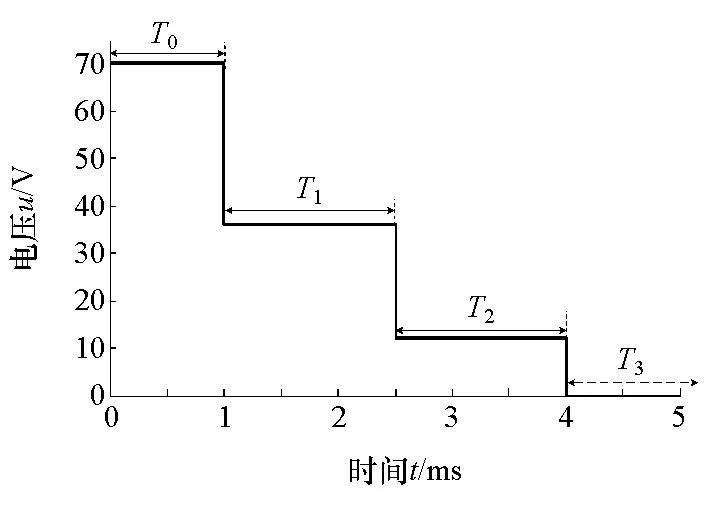

3.2 驱动方式

GDI喷油器中的电磁线圈采用Boost升压电路进行驱动控制,驱动电压曲线如图6所示。电磁线圈驱动电压信号分为3个阶段:T0为针阀开启阶段,较高的开启电压可使线圈获得较大的电流,能在瞬间提供很大能量确保针阀迅速开启;T1和T2为针阀保持阶段,在T1时段内降低一定电压,仍可使针阀保持在稳定的吸合状态,在T2时段内将保持一个较低的电压,为针阀落座做准备;T3为针阀落座阶段,输入电压直降为0,针阀下行至落座,喷油结束。

图6 GDI喷油器驱动电压曲线

3.3 仿真结果分析

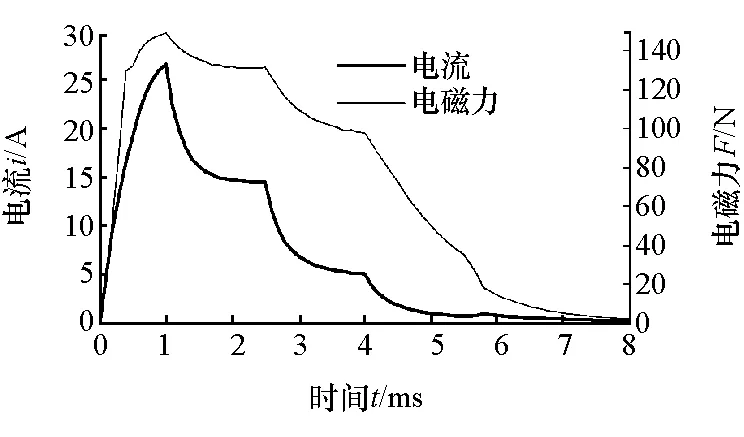

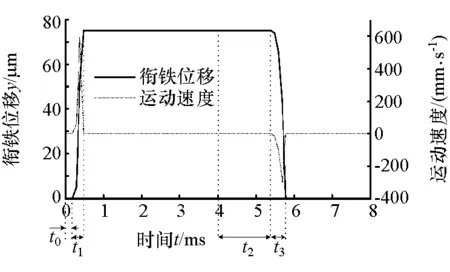

对GDI喷油器进行仿真计算,得到的电流曲线和电磁力曲线如图7所示,衔铁位移和运动速度曲线如图8所示。

图7 GDI喷油器电流和电磁力曲线

图8 GDI喷油器衔铁位移和速度曲线

由于GDI喷油器内的电磁阀属于感应元件,在工作过程中不可避免地存在响应滞后。由图8可见:在t0时段内,虽有驱动信号,但电磁力还不足以克服弹簧力和液体力,衔铁无动作,该时段称为开启延迟时间;在t1时段内,电磁力吸引衔铁直至与铁芯贴合,该时段称为开启时间;在t2时段内,虽无驱动信号,但由于存在电磁感应现象,电流不会马上归零,电磁力依然可以吸住衔铁一段时间,此时段称为落座延迟时间;在t3时段内,随着电流逐渐退去,电磁力不足以克服外力,衔铁在回位弹簧的作用下归位,称该时段为落座时间。

3.4 模型验证

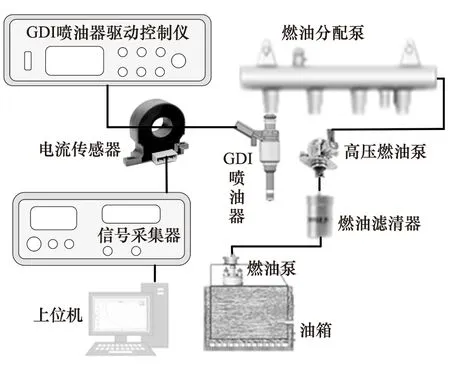

为验证计算结果的准确性,对GDI喷油器进行动态电流监测试验,监测装置系统如图9所示。当GDI喷油器驱动控制仪产生驱动电压后,基于霍尔原理的电流传感器可实时监测GDI喷油器电磁线圈的电流,并通过信号采集器处理后上传至上位机显示变化曲线。

图9 GDI喷油器电流监测系统

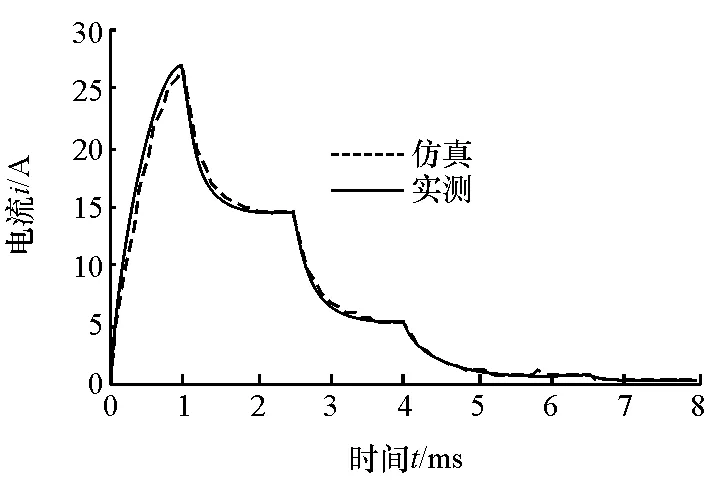

图10为实际测量与仿真所得的电流曲线对比图。从图中可以看出,仿真曲线与试验曲线非常接近,故认为所建GDI喷油器3D瞬态仿真模型是正确的。

图10 实测与仿真电流对比图

4 影响因素分析

4.1 电磁线圈匝数的影响

由式(2)和式(3)磁路子模型中可以看出,电磁线圈匝数将直接影响GDI喷油器中的电磁感应强度和电磁力,由式(4)动力学子模型可知,进而会影响GDI喷油器的响应特性。因此有必要就不同电磁线圈匝数对喷油器响应特性的影响规律进行仿真分析。

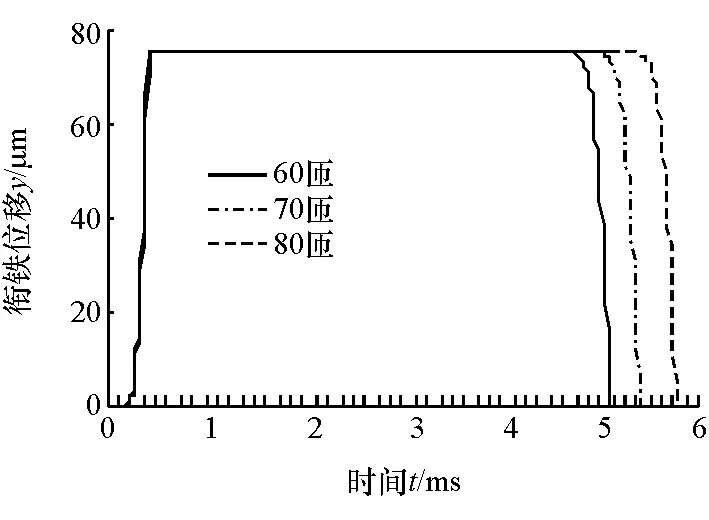

图11为不同电磁线圈匝数下衔铁的位移曲线。从图中可以看出,适当减少电磁线圈匝数,对开启阶段影响不大,但落座延迟时间会明显变短。

图11 电磁线圈匝数的影响

4.2 驱动电压的影响

由式(2)和式(3)磁路子模型中可以看出,电磁线圈电流决定了GDI喷油器磁路中的电磁感应强度和电磁力,而从式(1)电路子模型中可以看出,电磁线圈电流又由驱动电压直接决定。因此有必要对控制电压的驱动方式进行仿真分析。

4.2.1 开启电压的影响

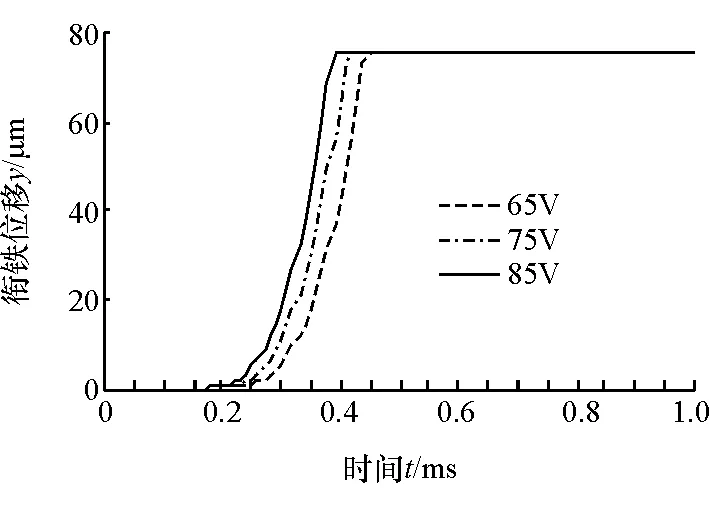

图12为不同开启电压下衔铁在抬起时的位移曲线。从图中可以看出,开启电压升高,开启延迟时间和开启时间都会缩短。

图12 开启电压的影响

4.2.2 保持电压的影响

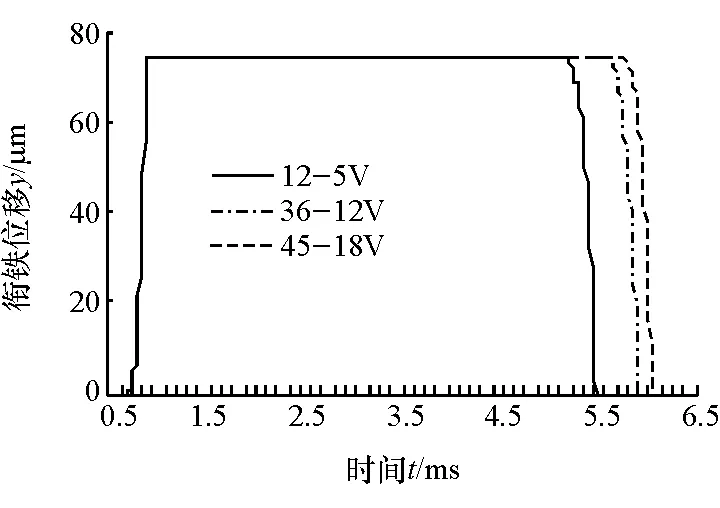

图13为针阀保持阶段的不同保持电压所得到的衔铁位移曲线。从图中可以看出,较高的保持电压对应较长的落座延迟时间,因此应尽量采用较低的保持电压,缩短落座延迟时间,让针阀位移更接近于控制电压的方波,提高控制精度。

图13 保持电压的影响

4.3 气隙的影响

从图3中可以看出,GDI喷油器电磁阀在工作过程中存在工作气隙δ1和滑动气隙δ2,它们的大小将影响磁通质量,另外在针阀运动过程中,工作气隙将随之变化,进而磁路中的磁阻也会变化,由式(3)知磁阻也将影响电磁力,进而影响喷油器的响应特性。因此要对气隙的设置进行仿真分析。

4.3.1 工作气隙的影响

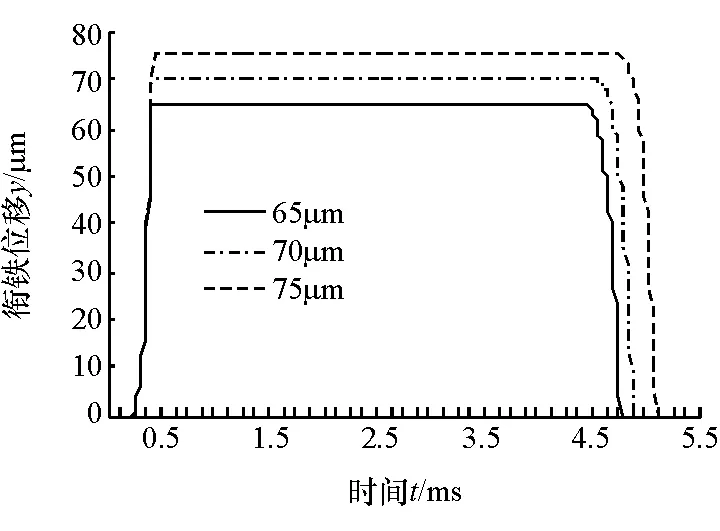

图14为不同工作气隙下衔铁的位移曲线。从图中可以看出,随着工作气隙的减小,在GDI喷油器开启阶段的响应特性并无变化,但在落座阶段有所改善。

图14 工作气隙的影响

4.3.2 滑动气隙的影响

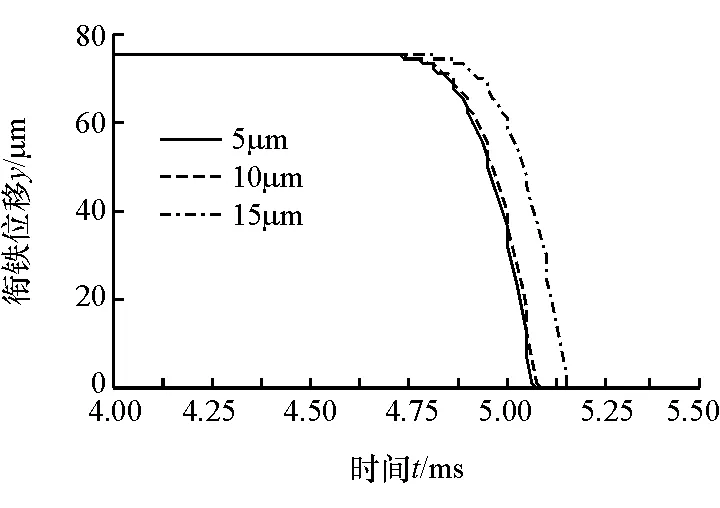

图15 滑动气隙的影响

图15为不同滑动气隙的衔铁位移曲线。从图中可以看出,减小滑动气隙可提高落座阶段的响应特性,但减小到一定程度后效果不再明显。

5 综合改进

5.1 磁路改进

图16 0.3ms时刻总损耗分布云图

图16为在电流上升阶段(取0.3ms观察)时GDI喷油器电磁阀的总损耗分布云图。从图中可以看出磁路中的铁芯涡流损耗较大。

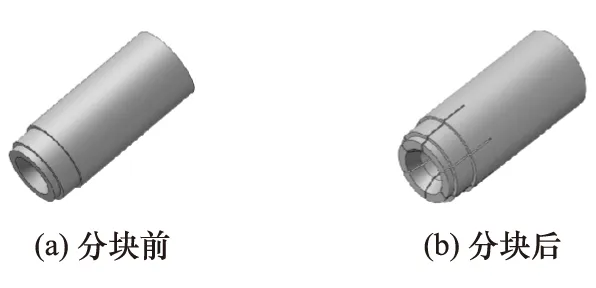

为了提高电磁力的变化速率,减少涡流效应产生的损耗,将铁芯头部等分成6部分,如图17(b)所示,这样使GDI喷油器电磁阀中原来一个整的电磁场被划分成了6个小的电磁场,从而使表面的涡流现象减少,电磁转化效率提高。

图17 铁芯结构对比图

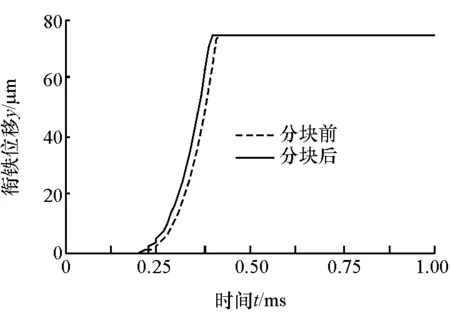

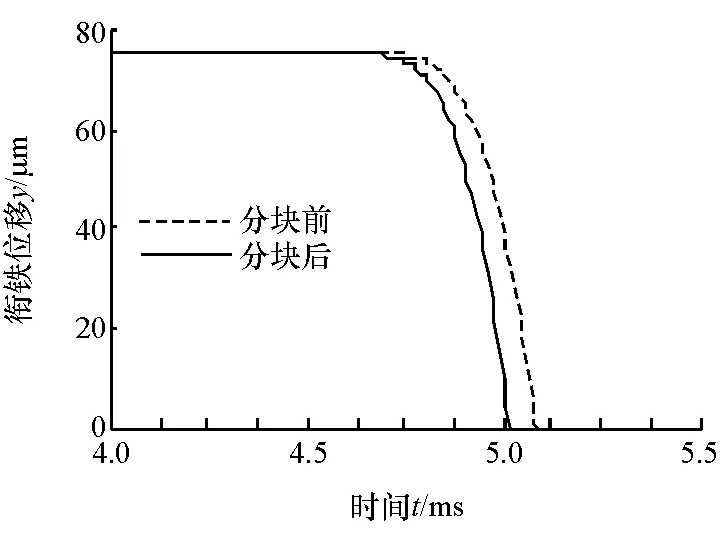

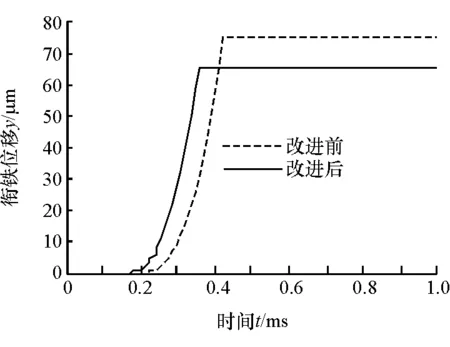

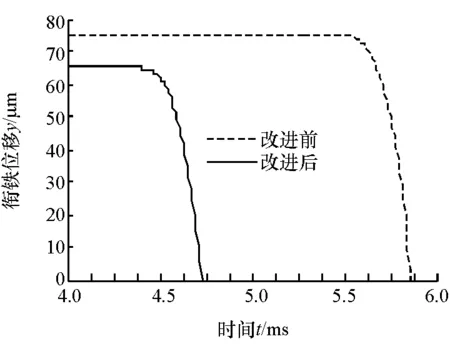

重新建立仿真模型进行仿真计算,并与分块前的结果相比较,如图18和图19所示。从图中可以看出,无论是开启阶段还是在落座阶段,分块后的响应特性都优于分块前。

图18 开启阶段对比图

图19 落座阶段对比图

5.2 参数匹配

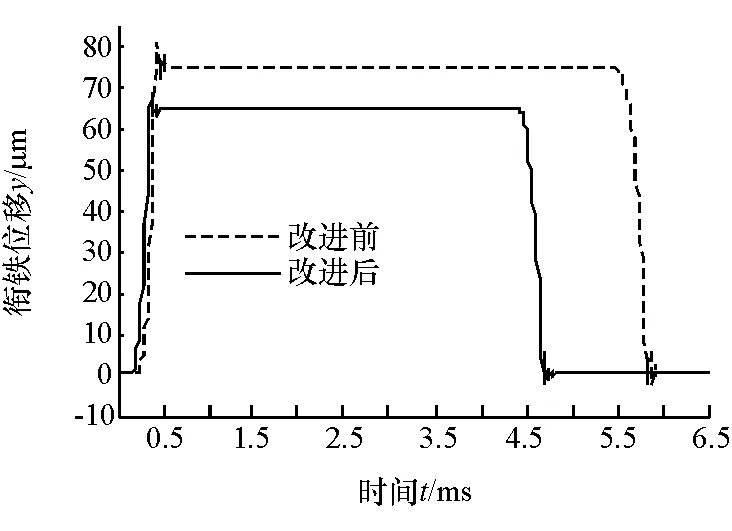

在磁路改进的基础上,结合前面影响因素的分析进行参数匹配,电磁线圈匝数取60匝,驱动电压为85-12-5V,滑动气隙取10μm,工作气隙取65μm,图20和图21为综合改进前后衔铁位移对比图。从图中可以看出,无论是在开启阶段还是在落座阶段,GDI喷油器的动态响应特性都得到了提高。经数据分析,开启延迟时间缩短了25%,开启时间缩短9.5%,落座延迟时间缩短75.17%,落座时间缩短11.9%。

图20 开启阶段对比图

图21 落座阶段对比图

6 试验验证

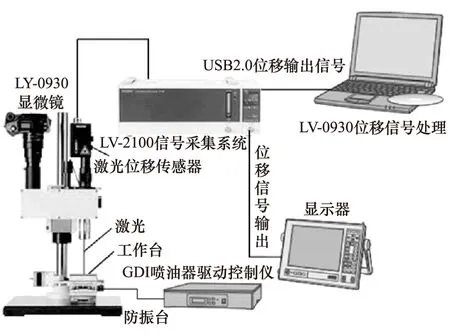

6.1 试验装置

为了精确评价综合改进后的效果,需要直接对针阀行程进行测试。但目前还没有高效的测试设备,所以开发了GDI喷油器动态响应特性测试系统,如图22所示。该系统的测试原理为:将GDI喷油器样件装夹在精密夹具上,调整激光位移测试仪的高度,使激光光斑平行地打在针阀组件中的阀杆端面;GDI喷油器驱动控制仪驱动针阀组件运动,激光位移传感器对针阀组件的位移进行动态测试,测试信号经降噪处理,可获得光滑平顺的动态位移测试曲线。

图22 GDI喷油器动态响应测试系统

6.2 结果分析

图23为改进前后实测的针阀位移曲线。从图中可以发现,在针阀开启和落座都有针阀振荡现象,这是由于针阀在运动过程中与铁芯、阀座的撞击产生的,而前面在Maxwell电磁场仿真时无法考虑弹性碰撞,所以仿真结果里面没有出现相应的振荡曲线,但对于动态响应特性的预测还是非常有效的。经数据分析,综合改进后,开启延迟时间缩短了24%,开启时间缩短10.7%,落座延迟时间缩短77%,落座时间缩短13.6%。

图23 性能对比图

7 结论

(1) 建立的GDI喷油器电磁阀数学模型和仿真模型可有效分析预测GDI喷油器动态响应特性。

(2) 通过适当提高开启电压,可以提高开启时的响应特性;适当减小电磁线圈匝数、降低保持电压、减小工作气隙和滑动气隙,可以提高落座时的响应特性;将铁芯分块的磁路改进,可提高开启和落座时的响应特性。

(3) 对GDI喷油器进行综合改进后,其动态响应特性显著提高,对今后GDI喷油器电磁场相关技术参数的确定,进而对燃油喷雾的精准控制,实现更加灵活、节能的喷射方案具有重要意义。

[1] LI Liyi, ZHANG Chengming, KOU Baoquan, et al. Design of giant magnetostrictive actuator for fuel injector[C]. IEEE Vehicle Power and Propulsion Conference (VPPC), Harbin, China,3-5 Sept,2008.

[2] RICCO M, DE Matthaeis S, OLABI A G. Simulation of the magnetic properties for common rail electro-injector[J]. Journal of Materials Processing Technology,2004,155:1611-1615.

[3] 李丽,宋睿智,袁亚飞,等.汽油直喷喷油器响应特性仿真分析及优化[J].现代车用动力,2015,159(3):15-19.

[4] 戈非,张亮.缸内直喷汽油机喷油器高速电磁阀特性研究[J].汽车技术,2013(12):5-11.

[5] WATANABE Hideyuki, ICHISE Shinya, NAGAOKA Takahiro. Development of compact and high performance fuel injector using electromagnetic field simulation[C]. SAE Paper 2005-32-0019.

[6] CVETKOVIC D, COSIC I, SUBIC A. Improved performance of the electromagnetic fuel injector solenoid actuator using a modelling approach[J]. International Journal of Applied Electromagnetics and Mechanics,2008,27(4):251-273.

[7] ABE M, MAEKAWA N, YASUKAWA Y, et al. Quick response fuel injector for direct-injection gasoline engines[J]. Journal of Engineering for Gas Turbines and Power,2012,134(6):1-5.

[8] 程强,张振东,郭辉,等.电控汽油喷射器电磁特性仿真与磁路参数优化[J].汽车工程,2015,37(6):642-647.

[9] ZHANG Y, RUAN J, HUANG T, et al. Calculation of temperature rise in air-cooled induction motors through 3-D coupled electromagnetic fluid-dynamical and thermal finite-element analysis[J]. IEEE Transactions on Magnetics,2012,48(2):1047-1050.

[10] WANG Qilei, YANG Fengyu, YANG Qian. Experimental analysis of new high-speed powerful digital solenoid valves[J]. Energy Conversion and Management,2011,52(5):2309-2313.

A Research on the Impact of Electromagnetic Fields on the DynamicResponse Characteristics of GDI Injector

Kong Xiangdong1, Zhang Zhendong1, Xie Nailiu1, Cheng Qiang2& Yin Congbo1

1.InstituteofAutomotiveEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093;2.InstituteofAutomotiveEngineering,ShanghaiJiaoTongUniversity,Shanghai200240

To reveal the effects of the parameters of electromagnetic field on the dynamic response characteristics of GDI injector, a mathematical model for the solenoid valve of the multi-orifice injector of a GDI engine and a corresponding Maxwell model for 3D transient electromagnetic field are set up with simulations conducted. The results show that appropriately reducing electromagnetic coil turns, holding voltage, working air gap and sliding gap while increasing turn-on voltage can effectively improve the dynamic response characteristics of injector. In addition, for lowering the eddy loss of iron core, a comprehensive modification of GDI injector and its magnetic circuit is also carried out with parameter matching, leading to a significant improvement of the dynamic response characteristics of GDI injector.

GDI injector; solenoid valve; dynamic response; magnetic circuit improvement

*国家自然科学基金(51275309)资助。

2016232

原稿收到日期为2015年11月19日,修改稿收到日期为2016年6月16日。