淬火油冷却及其余热回收技术的应用

张子禹,宿新天,崔志强,赵广进

(1.保定市金能换热设备有限公司,河北 保定 071000;2.中国空空导弹研究院,河南 洛阳 471000)

淬火油冷却及其余热回收技术的应用

张子禹1,宿新天1,崔志强1,赵广进2

(1.保定市金能换热设备有限公司,河北 保定 071000;2.中国空空导弹研究院,河南 洛阳 471000)

摘要:淬火油冷却及回收其余热的热管换热设备,以冷却淬火油为目的,同时回收淬火油的余热并加以利用,这样可以提高热能的利用率。流体介质分别为淬火油和冷却水,淬火油和冷却水各自构成一套互相独立的密闭循环冷却和加热系统,中间由隔板隔开,消除传统油-水换热过程中容易引起油水掺混而发生火灾的隐患,大大地提高了设备的安全性。被加热的冷却水可以用于清洗工件或者提供生活热水。应用该项技术后,可使热处理能耗<380 kWh/t。

关键词:淬火油;冷却;热管;环境污染

1淬火油冷却及回收其余热技术特点

1.1淬火油冷却工艺

淬火决定了热处理工件的最终显微组织和性能,一方面要获得理想的显微组织(一般为马氏体),淬火冷却速度应足够高;另一方面为了减少变形,冷却速度应该尽可能慢,淬火介质的温度控制是实现淬火工艺的决定因素。在热处理中,加热和冷却是独立进行又相互依赖的2个过程。冷却过程几乎是在瞬间完成,材料的大多数组织转变过程都在冷却时发生,冷却方式和过程决定了材料的组织状态和性能。淬火油的粘度-温度特性、热稳定性、油污的形成和湿润特性决定淬火工件的力学性能。不同材质的工件淬火时对应不同的温度曲线,这样就限定淬火油冷却温度控制在某个温度区间内,如果淬火油温度过高,会对现场环境及大气造成污染,并且影响人体健康。

淬火油作为淬火介质的特点是油蒸汽膜比水稳定得多,高温时比水的冷却能力低,在Ms点附近已进入对流阶段,在约为200 ℃时的冷却速度大为降低,能够减少钢的淬火变形和开裂倾向,这是淬火油的很大优点。淬火油的流动性愈好,冷却能力也就愈大,所以把淬火油温控制在最适宜的范围内,淬火工件就会获得理想的力学性能。

传统热处理淬火时只注重淬火油的冷却性能,没有考虑淬火油释放出热量的再利用问题。目前,我国热处理平均能耗为600 kWh/t,应用这项淬火油冷却及回收其余热技术以后,可使热处理能耗<380 kWh/t,世界先进水平能耗为400 kWh/t。回收加热后的冷却水可以用于生产和生活中,该项技术在热处理行业的能源利用方面是一次突破,对于节能减排工作具有指导性的示范作用。

常规的淬火油冷却是通过板式换热器(油-水换热)进行换热,其冷却系统有如下缺点:通过油-水进行换热,淬火油释放的热量被冷却水吸收,不能加以利用,直接排放到周围环境中就会成为热污染源。传统淬火工艺对冷却水还需要玻璃钢冷却塔进行散热,才能使冷却水达到要求的温度。在北方地区冬季,玻璃钢冷却塔的水喷溅会导致结冰,影响系统正常运行;或者要对冷却水进一步处理,采用冷却水池作为散热装置,喷淋或者自然冷却。这时无论水池放在地上或地下,均难以避免冷却水被灰尘污染,而且占地面积大,同时氧气会不断地进入系统中,加剧管道、水箱等设施的腐蚀,甚至混入一些固态物质将威胁到设备通道的流通,给设备运行造成安全隐患。夏季环境温度较高时,冷却系统还需要配备冷水机组来降低冷却水温度。因为无论冷却塔或冷却水池,都无法避免水分的蒸发,它们在很大程度上是依靠蒸发来获得冷却的。采用该项热管式油-水换热装置不存在蒸发消耗水量的问题,可以达到节水节电的目的。

该设计方案的主要构思是淬火油和冷却水各自构成一套互相独立的密闭循环冷却和加热系统,中间由隔板隔开。2个循环系统互不干扰,可以杜绝淬火油和冷却水掺混引发火灾的隐患。

1.2淬火油冷却传热计算[1]

热管淬火油侧管外绕流表面传热系数[2]为:

367.6 (W/(m2·℃))

(1)

式中,λ1是淬火油热导率,单位为W/(m·℃);μ1是淬火油动力粘度,单位为Pa·s;Pr1是淬火油普朗特数;Gm1是最窄截面积处淬火油的质量流量,单位为kg/h;Do是热管外径,单位为m。

热管水侧管外绕流表面传热系数为:

5 586 (W/(m2·℃))

(2)

式中,λ2是冷却水热导率,单位为W/(m·℃);μ2是冷却水动力粘度,单位为Pa·s;Pr2是冷却水普朗特数;Gm2是最窄截面积处冷却水的质量流量,单位为kg/h。

传热系数K为:

172 (W/(m2·℃))

(3)

式中,λw是管壁热导率,单位为W/(m·℃);αe、αc分别是管内工质蒸发和冷凝表面传热系数,单位为W/(m·℃);R污是管壁污垢系数,单位为m·℃/W;L1、L2分别是热管加热段和冷却段长度,单位为m;α1是油侧管外传热系数,单位为W/(m2·℃);α2是水侧管外传热系数,单位为W/(m2·℃);Di是热管内径,单位为m。

2设计方案

2.1淬火油冷却和余热回收装置的结构

热管是依靠自身内部工作液体相变来实现传热的高效传热元件,它可以无需外加动力,将大量热量通过其很小的截面积进行传输。热管具有传输温差小、适用温度范围广和可调控管内热流密度等众多优良特性,在能量回收和余热利用方面显示出其独特的作用。该装置是采用热管换热技术实现淬火油冷却的。

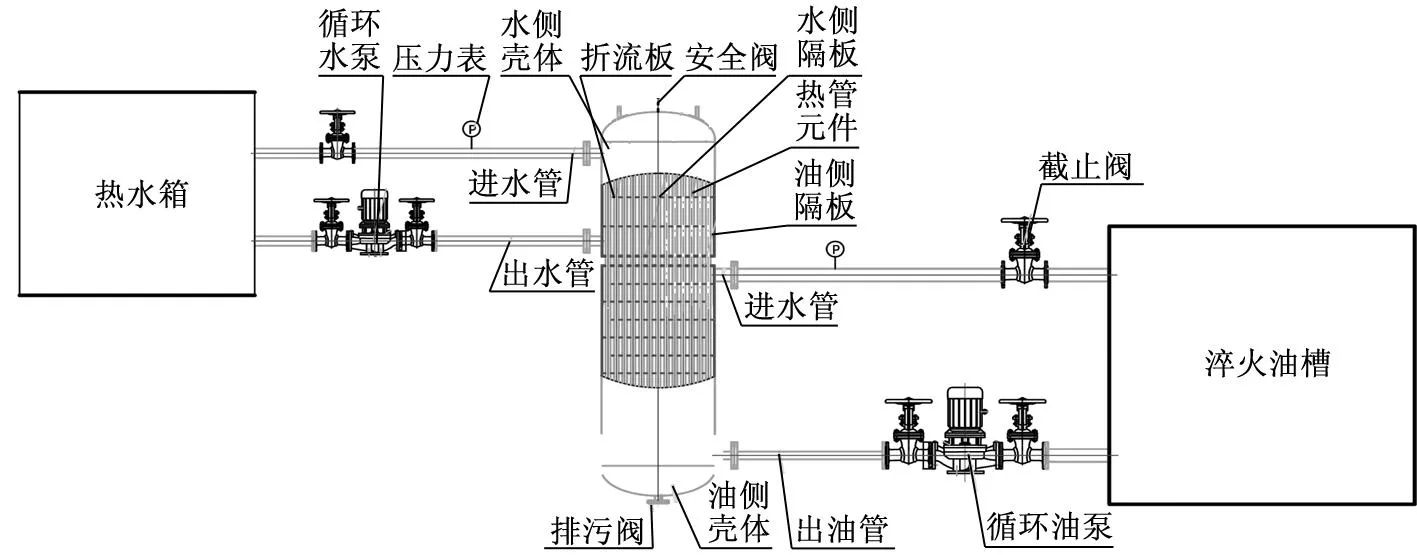

冷却淬火油及回收其余热管换热设备系统图如图1所示。图1中热管换热器的结构选材:管壳材料为20#锅炉无缝钢管,热管外径Do=0.025 m,热管内径Di=0.02 m,热管全长L=3.5 m。热管换热器管子排列形式为等边三角形排列。

图1 冷却淬火油及回收其余热管换热设备系统图

2.2对淬火油冷却换热的要求

热处理淬火工艺是把钢件加热到AC3以上,大于临界冷却速度进行快速冷却。为了获得良好的综合性能,淬火后钢组织可能是马氏体组织、珠光体组织以及含量不同的残余奥氏体组织[3]。为了达到上述目的,对淬火油的温度控制非常严格,因为连续生产过程中,若重新淬火时,淬火油要求达到初始温度状况。

采用热管换热器对淬火油进行冷却具有如下特点:热管工质具有蒸发和冷凝的两相闭式循环,传输的热量不需要消耗电能,具有较大的传热能力和优良的等温性。淬火油侧位于热管换热器的下部,冷却水侧位于热管换热器的上部,中间由隔板隔开。通过淬火油侧和冷却水侧合理布置流通面积,能够有效地强化对流换热,这使整个换热过程得到相应强化[4],使传热系数显著提高。为了降低制造成本,设计过程中应在保证传热性能并兼顾流动阻力的前提下,调整、改变热管的组合排列,这样可以生产出不同型号的批量产品。

2.3淬火油冷却及其余热回收设备性能参数

热管性能优劣以及寿命长短在很大程度上取决于热管的制造工艺。在制造过程中应按各道工序的要求严格进行质量控制,着重考虑热管管材的相容性以及传热工质的纯度,制订一套完善的操作规程,才能保证整体设备性能的可靠性。其中,余热回收利用环节、产品能耗是评价热工设备完善性和用能合理性的统一数据[5]。

该装置自2013年7月投产以来运行正常,主要参数见表1。

表1 淬火油冷却及其余热回收设备性能参数表

2.4回收淬火油余热利用的实例

热管换热器冷却段排出的热水,一般能够达到50 ℃,这是一种很有利用价值的热能资源。成功应用的实例,如某轴承公司对换热器排出的热水用于清洗轴承滚珠、套圈等工件,可取消一台200 kW的电加热器,这部分热量也可用于冬季采暖的热源或者用于生活热水,这样热才能充分地得到重复利用。

3经济效益和社会效益

该项目经过2年多的运行,淬火油的冷却温度始终能达到工艺设计要求,淬火工件质量合格率>99%。回收的冷却水用于工件清洗,取消了原来清洗工件所配备的电加热器。按年运行时间5 000 h计算,年节约标煤78 t,每年减少二氧化碳的排放量199 t,经济效益显著,投资回收期为7个月。

4结语

该项目投产后一直稳定运行,能够充分回收淬火油冷却过程中排放的热量,做到了二次能源的合理利用。节能降耗是符合国家产业及发展循环经济政策的,克服了淬火油传统冷却方式热效率低的难题,淬火油释放的热量加以利用,是实现节能减排的一项重要技术途径,具有广阔的发展及应用前景,对改善空气质量,防止大气污染,也能够起到积极的作用。

参考文献

[1] 郭少春,宿新天,王硕.H型翅片管省煤器在工业锅炉余热回收上的应用[J].新技术新工艺, 2014(5):1-3.

[2] 刘纪福,白荣春,山本格.实用余热回收和利用技术[M].北京:机械工业出版社,1993.

[3] 陈再良,阎承沛. 先进热处理制造技术[M].北京:机械工业出版社,2002.

[4] 何天荣. 热管技术在热能工程中的应用[J]. 工业锅炉,2003(2):24-27.

[5] 何介英.工业炉节能技术[M]. 济南:山东科学技术出版社,1984.

责任编辑郑练

The Research of Cooling of Quench-oil and the Application of Its Heat Recovery Technique

ZHANG Ziyu1, SU Xintian1, CUI Zhiqiang1, ZhAO Guangjin2

(1.Baoding Jinneng Exchanger Co., Ltd., Baoding 071000, China; 2.China Airborne Missile Academy, Luoyang 471000, China)

Abstract:Usage of the heat recovered from cooling of quench-oil with heat pipe exchange apparatus may increase the availability of thermal energy. The cooling fluid is quench-oil or water. The two fluid has their own individual circulating system, with partition board between them, so that the hidden danger of fire is eliminated and the safety of the whole system enormously is increased. The heated hot water can be used to wash mechanical parts or as living hot water. Because of the application of this technique, the energy consumption rate has decreased to less than 380 kWh/t.

Key words:quench-oil, cooling, heat pipe, environment pollution

收稿日期:2015-09-18

作者简介:张子禹(1975-),男,助理工程师,主要从事热能工程设计及开发等方面的研究。

中图分类号:TK 223.33

文献标志码:B