数控铣削工件表面波纹分析与控制**

李连玉 郭志平 曹文军 李 颖 陈学振

(成都飞机工业(集团)有限责任公司数控加工厂,四川 成都 610091)

数控铣削工件表面波纹分析与控制**

李连玉 郭志平 曹文军 李 颖 陈学振

(成都飞机工业(集团)有限责任公司数控加工厂,四川 成都 610091)

针对数控铣削工件表面波纹问题,分析了工件表面波纹形成的原因,提出了在生产现场中针对工件表面波纹问题的分析流程。以某机床实际加工过程中的零件波纹问题为例,通过采用该分析流程,确认了工件表面波纹的原因,给出了对应的解决方法,采用改变切削参数的方法进行了实验验证,实验结果表明所给出的工件表面波纹问题分析流程及对应的解决方法能够有效解决工件表面波纹问题,极大地提高了工件加工表面质量。

表面波纹;分析;控制

航空结构件是构成飞机机体骨架和气动外形的主要组成部分。现代飞机为满足隐身、超音速巡航、结构轻量化等方面性能的要求,对飞机结构零件的制造精度要求越来越高,且对零件加工表面质量的控制也越来越严格,零件的表面质量也成为产品验收的一项重要指标,给数控铣削加工,特别是数控高速铣削加工提出了更高的要求。

根据目前的生产实际,通常情况下工件加工的几何尺寸精度都能够得到保证,而工件表面质量差的问题反而较多[1],特别是在数控高速铣削加工中,工件产生表面波纹的问题尤为突出,因此,对数控铣削加工中工件表面波纹问题的研究就显得尤为重要。

1 数控铣削工件表面波纹形成原因

表面波纹度是在工件已加工表面上重复出现的具有一定周期性的中等数值量的几何偏差。表面波纹度的波幅介于宏观和微观几何偏差之间,其幅值大于表面粗糙度值但小于表面几何形状误差,通常把波长大于1 mm、小于10 mm的划分为表面波纹度。

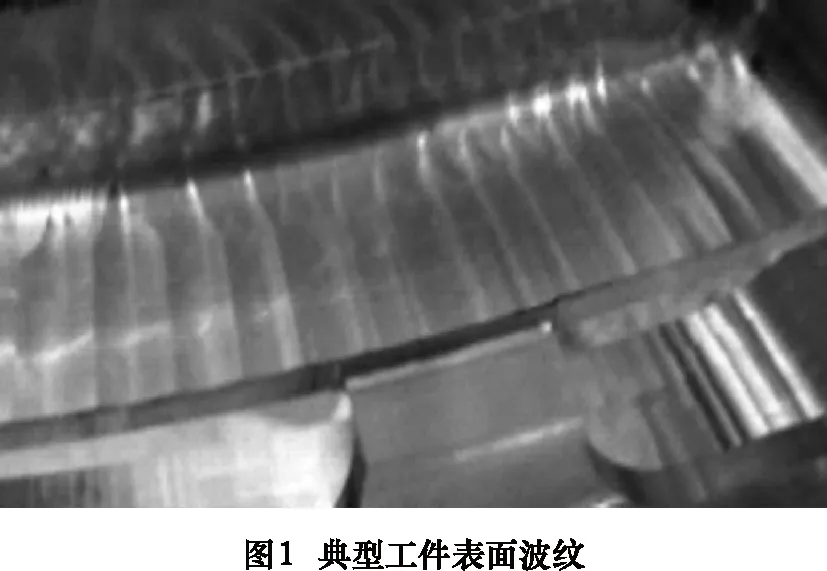

图1为比较典型的工件表面波纹现象。通常,表面波纹是由于工件表面在机械加工过程中机床与工具系统的振动而形成的,而造成振动的原因却具有复杂性和多样性的特点。

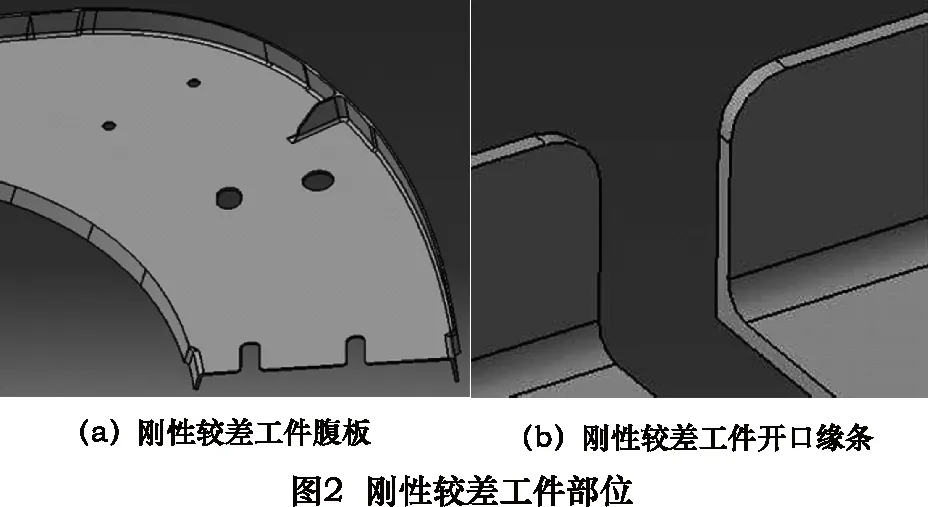

根据机床铣削工件的控制及执行过程分析,造成机床与工具系统振动的原因主要包括3类:一是工件加工过程中本身结构刚性不足而振动引起的铣削波纹;此类型的表面波纹多见于零件的腹板、开口缘条等结构刚性差的部位。如图2a所示零件腹板厚度较薄(小于3 mm)、大面积悬空;图2b所示为典型开口缘条结构,壁薄,开口处没有支撑,加工时很不稳定,这些类似结构在加工中都容易出现波纹。在遇到这种结构时,就必须要从工艺方案上想办法,采用加强支撑等方式增强其工艺结构稳定性。

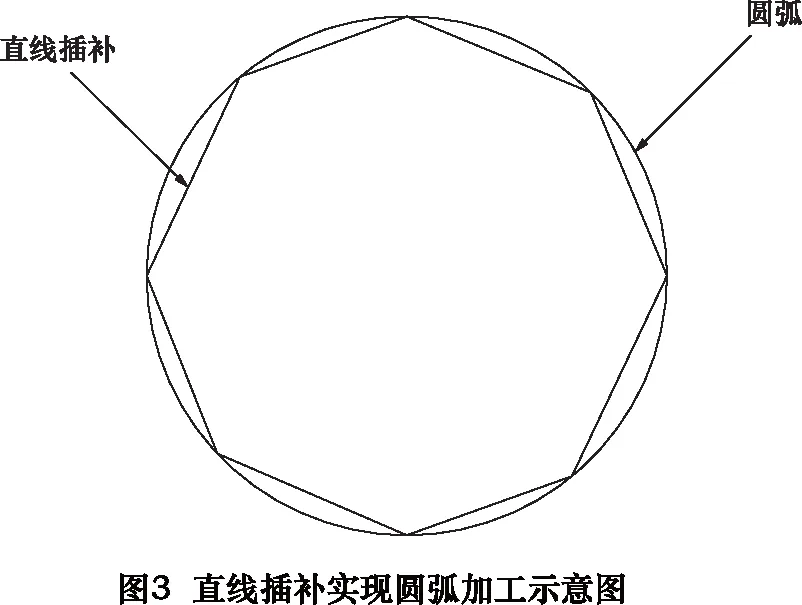

二是数控系统插补运算造成的数控铣削表面波纹,数控铣床是通过线性插补方式来实现轮廓控制的,例如当要进行圆弧加工时,实际上就是将圆弧按精度要求离散成一系列的直线段,如图3所示,当插补的精度不够高时,就会出现轮廓误差,表现在工件表面出现波纹。

三是机床本身因素引起的铣削表面波纹。机床因素包括机床本身结构刚性、进给伺服系统的动态特性、机械系统刚性以及伺服系统动态特性与机械系统刚性之间的匹配。由于进给伺服系统的执行部件是一个质量单元,而传动机构是一个弹性原件,两者构成了一个振荡环节,如图4所示。如果系统参数选用不合理,则有可能产生振动,表现在加工上,就是产生振动波纹[2]。

2 数控铣削工件表面波纹分析

根据生产实践统计的经验数据表明,80%以上的现场表面波纹问题的主要原因都是由于工件工艺结构刚性和机床本身因素这两方面原因引起的,系统插补导致工件表面波纹的情况不多并且较易分析解决,因此在进行表面波纹问题的分析时,重点还是放在工件工艺结构刚性和机床本身因素上[4]。

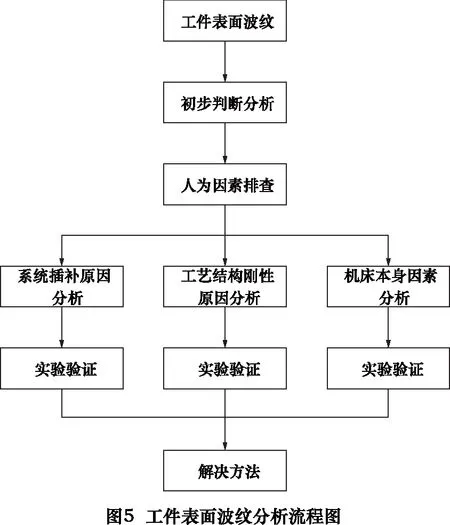

根据表面波纹产生的部位,严重程度以及加工过程中是否出现如机床报警、声音异常等现象来进行初步的判断;对人为因素进行分析,是否是由于人员误操作等因素造成问题;对系统插补因素进行分析,如前文所述,由于该类问题较少,且容易判断和解决;最后对工件工艺结构刚性和机床本身因素进行深入分析。在进行原因分析后,通过实验验证的方式看问题是否得到有效的解决。

按照上述数控铣削工件表面波纹的分析思路,在生产现场实践中一般按照图5所示流程进行工件表面波纹的分析。

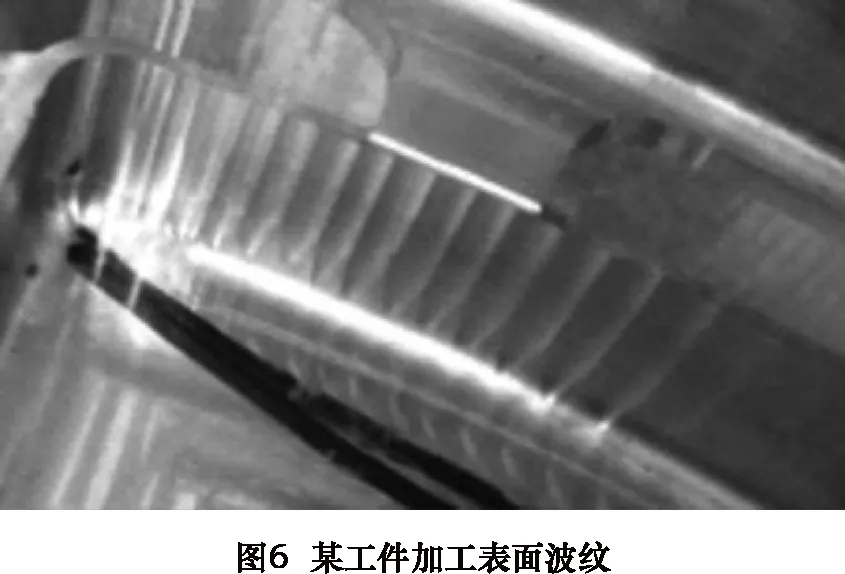

在某工件加工过程中,多台同一型号机床铣削加工内形产生0.1~0.2 mm波纹度(如图6),严重时甚至出现超差,导致产品质量无法保证。

根据前文所述的工件表面波纹的分析流程,该工件出现波纹的部位在缘条的内形面靠近转角处,较为明显,在多台同型号机床以及同类型工件的相似部位均有不同程度的波纹,因此可以排除人为因素的原因;波纹并非出现在铣外圆或内圆的部位,机床的插补精度满足要求,且程序采用的为圆弧插补,因此也可以排除系统插补因素的原因。重点进行该部位工艺结构刚性及机床本身因素的原因分析。

对问题工件加工程序进行Vericut软件仿真,显示其切削结果较为理想,未出现实际加工中所表现出来的表面波纹;对问题部位工艺结构刚性进行分析,发生表面波纹的部位缘条高度不超过25 mm,结构稳定,而使用的刀具长度为45 mm,实时采集工件加工时机床主轴的功率、电流等数据,也未发现异常,因此可以排除工件工艺结构刚性的原因。

进行机床本身因素的原因分析,在出现波纹的部位,机床C轴的旋转角度变化比较大,速度改变明显。为了分析机床动态特性,尤其是旋转轴的动态特性,选取出现问题的程序段及加工正常的程序段为样本进行数值分析,涉及的参数包括:各轴坐标值、速度、运动时间及旋转轴加速度。以某机床加工为例,选取加工后正常的曲面及出现波纹的曲面所在部位的加工程序进行计算,算法如下所示:

(1)

t=L/F

(2)

F_a=Sa/t

(3)

F_c=Sc/t

(4)

a_a=d(F_a)/dt

(5)

a_c=d(F_c)/dt

(6)

式中:L为轨迹轴运行距离,mm;F为轨迹运行速度,mm/s;S为旋转轴运行距离,deg;脚标a、c分别代表旋转轴A、C;t为非减速情况下运行时间,s;F_a为旋转轴A的指令理论运行速度,mm/s;F_c为旋转轴C的指令理论运行速度,mm/s;a_a为旋转轴A的平均加速度,deg/s2;a_c为旋转轴C的平均加速度,deg/s2。

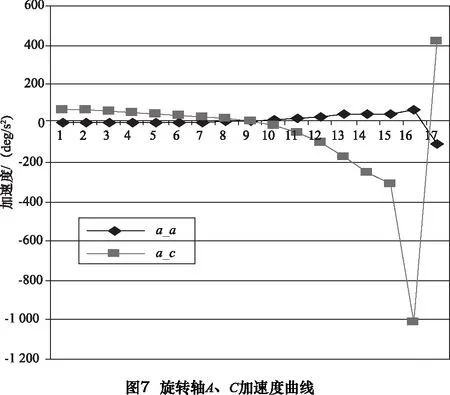

数值计算结果如表1所示,阴影部分为出现波纹部位、,其余为表面光滑的部位,根据计算结果,绘制机床A轴和C轴的角加速度曲线如图7所示。

检查该机床的旋转轴参数设定,其旋转轴极限速度为3 500 deg/s,旋转轴极限加速度为399.6 deg/s2,从数值分析中可以发现,机床A轴的加速度值及变化幅度较小,而C轴的加速度在波纹产生处大幅变化,最大加速度值达到1 000 deg/s2以上,但其中超过399.6 deg/s2加速度上限的只有两处。与表面正常程序段的加速度曲线相比(如图8),可以发现,表面正常程序段机床的A、C轴的加速度变化较为平稳,加速度的绝对值较小,均在100 deg/s2以内。

从加速度曲线图可以看出,在产生波纹的部位机床C轴连续改变速度与加速度,且加速度绝对值超过了100 deg/ s2。由于在加工过程中采用了带加速度控制的位置指令函数,当指令速度和加速度超过系统设定值后,系统会自动将其按设定值处理。通过分析数据发现,在产生波纹问题的程序段中,旋转轴速度和加速度没有超过最大设定值3 500 deg/s和399.6 deg/s2,因此可以排除系统动态参数设置的问题。

最后进行机床的机械系统因素的分析,对比同一型号各机床加工该工件的波纹情况,波纹情况按每台机床具体的使用情况的不同表现程度不同,使用时间最长,机械磨损程度较大的机床加工该工件的波纹问题最严重,可以推断该工件波纹问题和机床的机械系统刚性有关,机床的机械传动性能已无法满足加速度绝对值较大情况下的要求,受到了较大的冲击。初步得到出结论:由于机床机械性能的下降,机床旋转轴的跟随特性不能满足伺服系统设定的动态参数,当程编指令中要求速度值变化较大时,机械系统的运动无法满足伺服系统较大的加速度要求,导致了机床的不稳定,在加工中产生波纹。

表1 旋转轴A、C速度、加速度数值分析表

部位S/degt/sF_a/(deg/s)F_c/(deg/s)a_a/(deg/s2)a_c/(deg/s2)110.50453970.090038912153.9334467-3271.91873.4383851573.4740524210.04816610.086127138170.6779119-2923.12053.2402611767.496773439.500809910.081435514185.6683816-2625.14463.0679632350.984013248.878663690.076102832202.6205814-2376.25853.7125644154.506540658.2010870.070295031219.3611651-2171.41953.9691244648.566500467.455511850.063904387240.359084-2010.19065.4763894843.049499676.663980940.057119837264.7066394-1888.66097.1042323135.460464785.909651940.050654159294.9412282-1811.1059.9480441325.518105895.209614380.044653838333.2300383-1779.018414.290974111.9760296104.579920630.039256463382.1026914-1803.524720.7493025-10.404348114.025403960.034503462441.6948013-1897.200928.7855699-45.249659123.554360980.030465951508.1082109-2073.790536.33204-96.604889133.16270470.027108897584.3100059-2350.519846.8491912-170.13437142.847419180.02440645656.3838621-2718.953449.2177654-251.59577152.606867090.022344575716.9525484-3133.646545.1777715-309.31681161.568201840.01344173772.2220264-3950.384468.5297179-1012.6894171.678524050.014387349679.7638659-3950.6545-107.10586416.720068

表2 更改程序后旋转轴A、C速度、加速度表

部位S/degt/sF/(mm/s)F_a/(deg/s)F_c/(deg/s)a_a/(deg/s2)a_c/(deg/s2)15.473349520.109466993000255.9675742-869.85126-1.8828264-29.511825.758572830.1151724573000241.2055976-1071.6197-2.1362319-29.198336.06039520.1212079043000223.2527674-1281.1046-2.4686-28.805246.369791360.1273958273000201.1054879-1499.5782-2.8974365-28.58256.67682110.1335364223000174.7837755-1723.1254-3.2852101-27.900966.973596560.1394719313000142.3942425-1942.3263-3.870496-26.194177.24433330.1448866663000104.771546-2140.9838-4.3278306-22.852187.473938720.149478774300060.61061201-2294.3726-4.9238801-17.102697.643787410.152875748300011.38179221-2375.2623-5.3669751-8.81868107.738760950.1547752193000-41.8671674-2361.2307-5.734011.510963116.948230280.1389646063000-94.5564516-2252.0843-6.319269113.09044126.832205570.1366441113000-144.901963-2072.0981-6.1407121.95316

3 数控加工工件表面波纹控制

针对机床机械系统性能问题,能够消除工件表面波纹的办法有以下几种[3]:

(1)调整加速度等相关参数设定,保证电机性能与目前的机床机械性能相匹配,尽可能满足旋转轴大加速度加工的性能要求。

(2)检修机床机械系统部分,增强其抗冲击性能及传动刚性,保证在大加速度情况下的加工稳定性。

(3)调整加工程序,将故障段程序的速度减小,满足加工过程中的机械动态性能。

机床系统参数的调整、机械系统的检修,考虑因素较多需要反复进行试验,耗时较长。因此本文选用调整加工程序的方法,通过降低故障程序段的速度以降低加工过程对机床动态性能的要求。

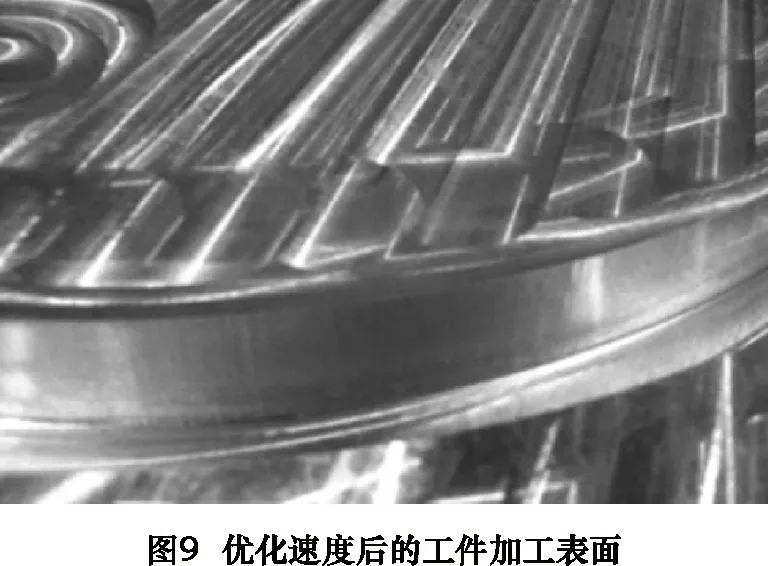

减小该工件加工程序中指令的进给速度,通过数值分析的方式,将速度和加速度调整在较小的范围之内,如表2所示,加速度值均未超过30 deg/s2。经过试切后发现波纹问题完全消失,工件表面光滑,如图9所示。这一结果反映出当降低对机床机械性能的要求时,表面波纹能够消除,由此可以得知机床的机械系统刚性在下降。同时也证明了在不改变系统动态参数的情况下,通过调整程序进给,使机械系统对伺服系统的性能相适应,能够使机床加工过程变得稳定,消除工件表面波纹问题。

4 结语

本文对数控铣削工件表面波纹的形成原因进行了分析,根据导致工件表面波纹的原因,提出了生产现场工件表面波纹问题的分析流程,利用该流程,对某机床工件加工过程中的表面波纹问题进行了分析,通过加工正常表面与出现波纹表面的分析对比,确定了该机床加工工件表面出现波纹是由于机床机械系统磨损,机械性能无法达到加工要求所致。针对该原因导致的工件波纹,给出了对应的解决方法,通过调整工件加工过程中的切削参数,降低加工过程对机床机械性能的要求,实验结果表明,本文提出的生产现场数控铣削工件表面波纹的分析流程和对应的解决方法能够有效解决工件表面波纹问题,大幅度提高数控铣削工件的表面质量。

[1]徐岩,何思阳,高霖,等.复杂钣金零件渐进成形表面质量影响因素[J].南京航空航天大学学报,2009,41(5):9-13.

[2]武友德,黄承军,李柏林.数控加工波纹的控制技术研究与系统开发[J].机械设计与制造,2008(6):187-189.

[3]司徒渝.数控加工振动波纹的消除技术研究[J].机电工程技术,2008,37(1):30-31,113.

[4]Shi Hanmin, Tobias S A.Theory of finite amplitude machine tool instability[J]. J.of MTDR,1984,24(1):4-69

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Analysis and control research on external waviness of NC machining parts

LI Lianyu, GUO Zhiping, CAO Wenjun, LI Ying, CHEN Xuezhen

(NC Machining Workshop, Chengdu Aircraft Industrial (Group) Co., Ltd., Chengdu 610091, CHN)

For external waviness of NC machining parts, this paper analyzes the forming reason, and presents the analysis process. Taking a NC machine tool machining parts for example, by using the analysis process which this paper shows, the reason caused the external waviness is determined, this paper also presents corresponding solve methods, and makes experiments by changing cutting parameters, the results show that the analysis process and the corresponding solve methods can reduce machining parts’ external waviness effectively, and improves the part surface’s quality largely.

external waviness; analysis; control

TH161+.14

B

10.19287/j.cnki.1005-2402.2016.12.021

艺) (

2016-09-28)

161229

*“高档数控机床与基础制造装备”科技重大专项:五轴联动数控机床精度测评技术与标准(2014ZX04014-031)