输油管道中固体杂质对管壁的冲蚀影响——正弦屈曲管柱环空两相流数值模拟及冲蚀预测

张 逾 朱虎宝 中石油山东输油有限公司 山东日照 276800

输油管道中固体杂质对管壁的冲蚀影响——正弦屈曲管柱环空两相流数值模拟及冲蚀预测

张 逾 朱虎宝 中石油山东输油有限公司 山东日照 276800

【文章摘要】

液固两相流体在环空间隙中的流动会造成管柱外壁冲蚀损伤,会影响管道剩余强度。而受到轴向力作用管柱屈曲后,环空流道发生改变,加剧颗粒对管柱外壁冲蚀作用。因此,根据细长管柱屈曲变形特点,进行了正弦屈曲管柱液固两相环空流动及冲蚀数值预测,研究了颗粒撞击速度与角度对冲蚀速率的影响,得到正弦屈曲管柱外壁冲蚀危险区域与冲蚀速率周期,为准确预测环空压裂过程管柱冲蚀损伤提供了理论依据。

【关键词】正弦屈曲管柱;环空压裂;数值模拟;冲蚀

0 引言

细长管柱屈曲后环空流道呈现几何不规则性,紊流及二次流严重。螺旋流动状态下,环空周向剪切力增加,从而影响管柱外壁受液体剪切作用,尤其压裂液具有粘弹性流体流动性质,当加入固相支撑剂颗粒后,螺旋流四周可形成稳定的连续膜流动,分层流外弯侧颗粒浓度最大。固粒沿截面分布的的对称性与沿回转半径分布的均匀性,导致螺旋管流挟带固粒的高浓度。

1 计算模型建立

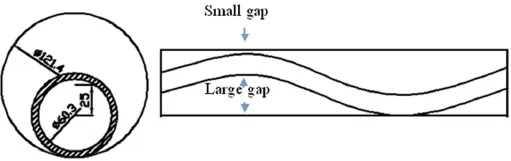

图1 连续管柱屈曲结构图

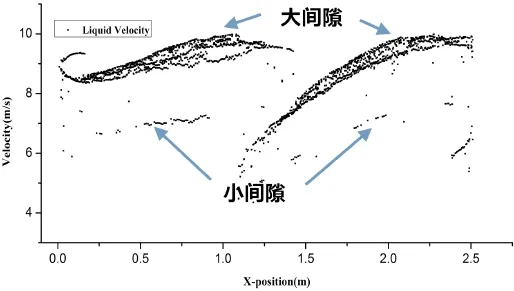

图2 正弦屈曲管柱外壁颗粒撞击速度图

正弦屈曲管柱环空流动及冲蚀模拟主要包括:液体流动计算、固相追踪以及颗粒对壁面冲蚀计算三方面内容。

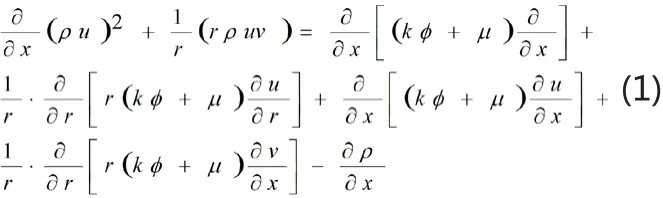

1.1液相流动方程

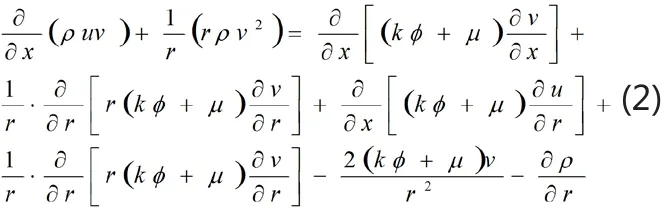

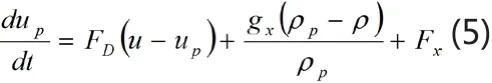

由于压裂携砂液为非牛顿流体,所以建立沿管柱轴向(x方向)和径向(r方向)的N-S方程如下:

r方向:

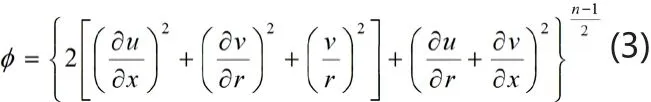

其中流体粘性的当量粘性系数Ф定义为:

式中,α为幂指数(当α>1时为剪切稀化);T0为当前时刻温度(本次不考虑温度影响,故T0=273K)。

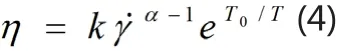

1.2颗粒运动方程

式中,u为连续相速度,m/s;up为颗粒速度,m/s;μ为连续相动力粘度,pa·s;ρ为连续相密度,kg/m3;ρp为颗粒密度,kg/m3;dp为颗粒当量直径,m;Re为雷诺数。其中Morsi得出曳力系数CD为:

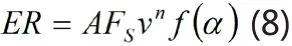

1.3冲蚀模型建立

冲蚀速率一般与颗粒撞击速度、撞击角度和颗粒几何参数有关,根据Ahlert的研究,冲蚀速率公式由下式确定:

其中ER为冲蚀速率(kg/m2·s),A为实验得出的系数,v为颗粒撞击靶面速度,n为实验得到的参数,Fs与颗粒表面尖锐度有关参数(若颗粒表面为粗糙面,Fs=1.0;若颗粒表面为半光滑球面,Fs=0.53;若颗粒表面为光滑球面,Fs=0.2)。n的取值范围决定于应用场合、材质和磨粒特性。一般情况下n=2~3,对于韧性材料波动较小:n=2.3~2.4;脆性材料波动大:n=2.2~6.5。

2 物理模型建立及边界条件设定

2.1物理模型

本次计算采用Ф139.7×9.17mm套管配合Ф60.3mm连续管柱,结构如图1所示,正弦屈曲管柱与套管形成大间隙区域(Large gap)与小间隙区域(Small gap)。

2.2边界条件设定

由于管柱变形以及受油套管间距狭小影响,故采用三维建模Tgrid网格划分环空区域,共112522个单元。携砂液密度1200kg/ m3,粘度200mPa·s;支撑剂为石英砂(20~40目粒径),密度2650kg/m3,平均砂浓度308kg/m3;压裂排量4m3/min(等效流速8.9m/s);地层压力40MPa,不计温度影响。

3 结果与讨论

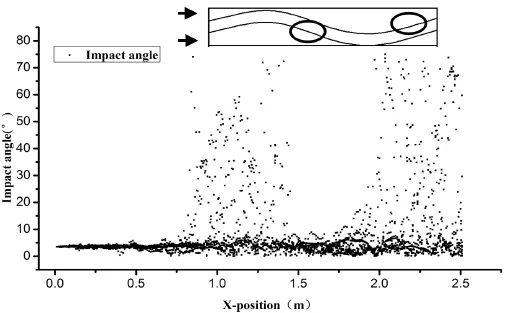

连续管柱发生正弦屈曲变形后将使环空流道变化,大间隙区域流速高、撞击角度大;小间隙区域流速受壁面粘性阻力影响流速小,颗粒在油套管间撞击频繁。图2为携砂液速度散点图(z=0剖面),最大流速差为2.5m/ s,大间隙处速度核心区接近入口流速,在x=1.25m附近速度波动是由于管柱上下环空流道交替,上部流体进入加速状态;而下部受粘性阻力影响流速减小。

正弦屈曲管柱环空流道小间隙区域冲蚀点密集,但冲蚀速率较小,为10-7kg/m2·s量级;大间隙区域冲蚀点稀疏,然而冲蚀速率达到10-6kg/m2·s量级,两者最大相差约10倍。

分析冲蚀增大产生的原因:首先大间隙区域具有湍流核心区,会产生细小涡旋,减少粘性底层厚度,致使核心区颗粒撞击壁面水平阻力减小,撞击角度加大。如图3所示,3500个撞击点中大约有500个大角度点(α>10°)分布在大间隙过度到小间隙管柱外壁上,由于大间隙向小间隙过度区域流速最大,颗粒也具有较大动能,同时结合大角度撞击壁面,最终造成冲蚀加剧,所以该区域为正弦屈曲管柱外壁冲蚀危险区域。

图3 正弦屈曲管柱外壁颗粒撞击角度图

4 结论

本文利用CFD理论及DPM模型进行了液固两相流体数值计算,结合前人实验规律,预测了连续管柱发生正弦屈曲情况下的管柱外壁冲蚀分布规律,得出以下结论:

(1)无屈曲变形水平管柱外壁冲蚀随机性较强,但由于颗粒撞击角度小等原因,冲蚀速率偏小。

(2)正弦屈曲管柱冲蚀受到环空间隙变化影响,呈现小间隙颗粒撞击频繁,但冲蚀速率较小;而大间隙区域受颗粒撞击角度大影响,冲蚀速率较大,正弦屈曲管柱冲蚀危险区域位于大间隙向小间隙过渡外壁面。

【参考文献】

[1]舒秋贵,刘崇建,刘孝良等.环空幂律液体旋流研究与应用[J].天然气工业,2006,26(10):74-76.

[2]胡春波,彭永林,增卓雄等.含颗粒的幂律流体两相湍流研究[J].西北工业大学学报,2006,24(2):224-226.

[3]陈胤密,柳朝晖,郑楚光.颗粒碰撞的直接模拟算法[J].计算物理,2004,21(5):421-422.

[4]Morsi S A,Alexander A J.An investigation of particle trajectories in two-phase flow systems[J].Journal of Fluid Mechanics,1972,55(2):193-208.

[5]Ahlert K.Effects of particle impingement angle and surface wetting on solid particle erosion of AISI 1018 Steel[C].Department of Mechanical Engineering,The University of Tulsa,1994.