平整机板形控制系统开发与应用

李志锋,李红雨,曹忠华,高恩运,秦大伟,张 岩

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司冷轧厂,辽宁,鞍山114021)

平整机板形控制系统开发与应用

李志锋1,李红雨2,曹忠华1,高恩运2,秦大伟1,张岩1

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司冷轧厂,辽宁,鞍山114021)

摘要:介绍了鞍钢冷轧1780单机架四辊平整机板形控制系统解决方案,包括平整机板形检测、测量值采集、板形值计算原理等,并对平整机板形控制过程、软件开发、应用情况进行了全面分析论述。

关键词:冷轧机;平整系统;板形控制;径向力

李志锋,高级工程师,2005年7月毕业于兰州理工大学计算机科学与技术专业。E-mail:xiao_yuan08@163.com

现代冷轧带钢通常需要进行退火处理,通过平整机改善其力学性能、消除屈服应力,控制带钢板形及表面形状。由于平整处理是许多冷轧成品带钢加工的最后一道工序,因此,提高平整机的板形控制能力,对于改善冷轧带钢板形质量具有非常重要的意义[1]。2012年,鞍钢对冷轧1780平整机组进行了技术改造,应用鞍钢自主拥有的AnShaper®板形控制技术以及相应配套的硬件设备,着重对平整机组板形控制技术进行系统研发,应用于实际工业生产,实现了技术研发与实际应用相结合,效果良好。本文围绕AnShaper®板形控制技术在鞍钢1780平整机组的研发过程与应用情况论述,重点对平整机板形检测原理、板形控制技术、控制系统软件开发及应用效果进行了全面分析论述。并结合实际应用效果,提出了进一步开发和优化平整机板形控制系统的新思路。

1 板形检测

1.1板形辊

AnShaper®系鞍钢冷轧机板形控制核心技术研发成功的重要标志,于2011年形成AnShaper®注册商标,该技术已在鞍钢进一步优化和应用推广。鞍钢单机架四辊平整机板形控制系统开发正是在此背景下展开的,机组板形辊是根据鞍钢1780平整机工艺特点量身定制。辊身长度1786mm,具有33个传感器,每个传感器有效测量宽度为52 mm,板形辊总检测宽度为1716 mm。板形辊采用整辊镶块式结构、内嵌式信号处理系统,在线实时板形检测由此套板形辊完成,发送到板形控制系统做进一步处理。

1.2检测原理

板形检测是完整板形控制系统的重要组成部分。由于板形缺陷主要是板带在宽度方向上内应力不均引起的,因此通过获取带钢在沿宽度方向的内应力分布,进而可以以应力来表征、判断板形缺陷大小及类型[2]。在冷轧机和卷取机之间张力作用下,潜在板形缺陷极不明显,而沿带钢宽度方向会出现张力分布不均匀,表现为显在板形,即带钢平直部分张力较大,有波浪部分张力较小,所以用张应力差来表征板形是可行的[3]。

2 板形控制

2.1测量值采集

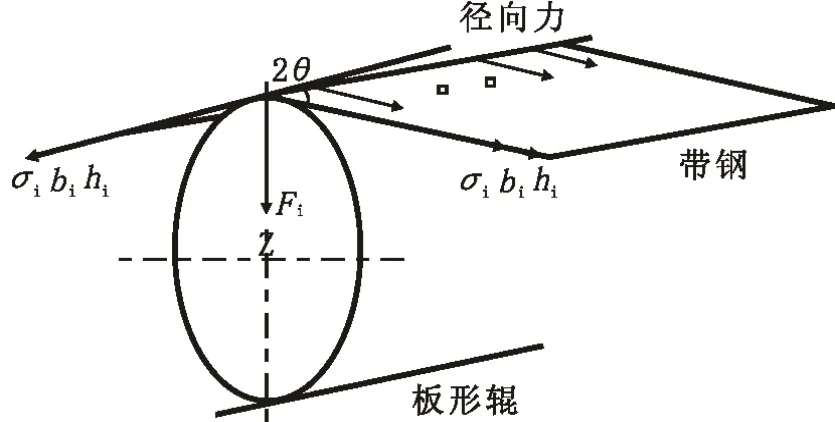

在轧制过程中,难以在线测量轧后带钢各条纵向的不均匀延伸,但带钢张力作用于板形测量辊上的径向压力可以在线测量。通过对径向压力进行力学换算,能够得到沿带钢长度方向上的张应力和残余应力分布,进而用来表征板形[2-3]。板形测量值信号正是基于此原理获取的。AnShaper®板形测量值采用基于DSP高精度信号处理计算机系统,对板形辊检测得到的原始板形信号进行一系列处理(放大、滤波、锁相、补偿等),完成板形信号的有效值采集,并为板形控制系统提供相应的板形控制信号及触发信号[4]。板形控制系统测量值采集的任务就是把板形检测到的信号通过相应的算法设计转化为易于计算机处理和用户识别的板形信号(如径向力值)。

2.2板形值计算

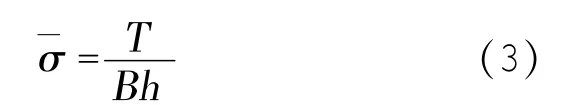

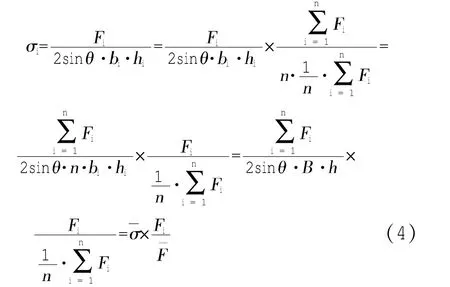

板形值计算主要是根据板形辊实测值,根据一定算法设计得到板形径向力值。径向力计算示意图如图1所示,在张力作用下,带钢以一定的包角通过板形辊,会在辊上面产生径向压力。

图1 径向力计算示意图

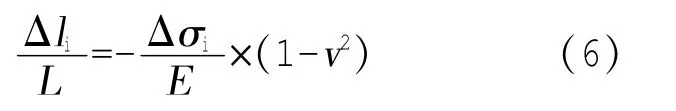

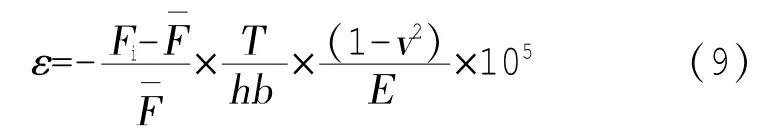

国际上通常以I表示板形基本单位。一个I单位表示相对长度差为10-5。则板形表示为:

式中,Δ为沿带钢宽度方向最长与最短纵向变形长度差;'和分别为沿带钢宽度方向最长和最短纵向变形的长度。

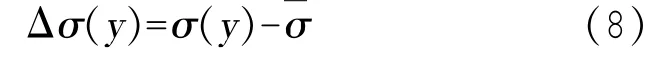

在带张力轧制时,残余应力的横向分布表现为前张应力的横向分布:式中,Δ()为残余应力分布;()为前张应力分布;为平均前张应力。

2.3板形控制

板形控制是一个闭环(带反馈)控制过程,控制目标是为了消除板形实际测量值和板形控制目标曲线间的偏差[5]。板形闭环控制是在稳定轧制工况下,以板形辊实际测得的板形信号用作反馈信息,计算实际板形值与目标板形值之间的偏差,进而进行板形控制模型分析,计算出能够消除这些板形偏差所必需的执行机构的调节量,连续地对轧机各种实际板形执行机构发出调控指令,以使轧机能实时对轧制过程中的板形进行动态、连续调节,使带钢板形良好、稳定。板形控制的基本流程为:采集、传输实际板形信号到控制系统,分析板形偏差原因,根据实际板形信号采取相应的控制策略来调整板形[6-8]。

根据1780平整机现场工艺综合研究,设计由倾斜和工作辊弯辊两种执行机构来动态调整板形。实际研发过程中,根据平整机组的固有特点(小压下量),按照实际板形要求设定板形控制目标曲线,对边部测量段板形值进行修正,将实际板形曲线控制到目标曲线上,消除两者之间的差值,有效地控制板凸度,以满足用户对板形的要求。

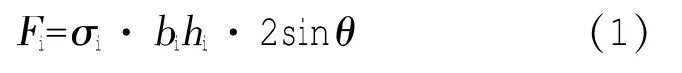

1780平整机控制流程示意图如图2所示。安装在平整机轧机出口的板形辊产生的板形检测信号经过信号放大、滤波、模数转换,DSP(数字信号处理)后,板形信号到达板形控制计算机,在板形控制计算机内进行板形控制信号进一步处理,形成板形控制信号发送给执行机构(倾斜、弯辊)以此来在线实时调整板形。同时板形控制计算机把板形相关的信息发送到板形HMI客户端。在HMI客户端上用户可以观察实时板形控制状态,并发送控制命令(目标曲线调整、执行器使能等)给板形控制计算机。

图2 1780平整机控制流程示意图

3 板形控制系统开发

板形控制是一个闭环控制,包括板形设定控制和平直度控制。板形控制系统中这两部分同时存在,不可相互替代,而先决条件是板形设定控制,平直度闭环控制是实现板形设定控制实施过程[6-7]。

在充分研究分析板形检测机理及平整机板形控制方法的基础上,开发了平整机板形控制软件系统。该软件系统包括平整机板形控制系统(通讯及控制算法)和平整机板形控制人机接口系统(HMI系统)。

平整机板形控制系统的硬件组成主要有:板形测量辊、信号采集单元、A/D转换单元、PROFIBUS-DP控制单元、板形计算机(嵌入式)、板形控制计算机(HOST机)、SIMADYN-D控制器等部分组成。软件部分主要包括运行在板形控制计算机上的实时控制程序和运行在HOST计算机上的接口通信程序。HOST机上运行的板形控制程序,主要是进行板形数据的处理、控制量计算和通信工作,使用C语言开发。

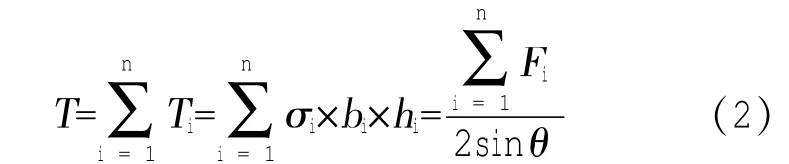

冷轧平整机板形控制HMI系统是平整机板形自动控制系统的重要组成部分。板形HMI实时显示带钢运行参数和用于优化板形的必须信息给用户。结合AnShaper®板形控制技术及平整机板形控制特点,在W indows操作系统下以VC6.0SP6开发完成了平整机板形控制人机接口系统(HMI系统)。该人机接口系统集板形检测、板形控制于一起,为用户提供了一个操作及监视的图形界面。HMI系统以图像化界面形式将板形控制中轧制线带钢的基本信息,控制状态信息、重要参数、各类调控曲线、控制流程图等显示给用户,实现了在线故障报警功能,同时提供了基本的操作控制功能:执行机构的使能控制、目标曲线的设定、控制参数的编辑等。平整机板形控制HMI画面见图3。

图3 平整机板形控制HMI画面

4 实际应用

平整机板形控制系统投入使用后,根据生产现场反馈,对板形控制程序进行了充分的调试、优化,确保了控制系统能够稳定有效运行,实际应用后板形控制效果良好。

(1)板形质量得到改善。经生产线反馈,因板形不良导致的二次平整量明显降低。在板形控制系统投入使用1个月后,统计发现因板形不良而重新平整量降低了59 %。

(2)工作辊弯辊力(W RB)的调整量减小,辊形质量提高。由于实现了工作辊弯辊闭环反馈控制,工作辊弯辊调节效率提高,调幅多在±200 kN以内;平整机采用平辊轧制后,降低了工作辊辊形的加工处理难度,辊形质量提高,平整机组运行稳定性提高。

(3)系统在线运行稳定,系统运行稳定率大于97%,可实现平整生产过程板形闭环控制,同现场生产技术人员的实时观测及重卷的带钢控制结构实际板形统计,系统板形控制准确率大于95%。通过附加倾斜和附加工作辊弯辊,板形偏差控制在5I以内。

5 结论

通过对鞍钢1780平整机板形控制技术的研发与实际应用,使得鞍钢人更进一步掌握了冷轧带钢板形控制技术,提高了平整机带钢板形质量,提高了平整机板形控制自动化水平。同时,在应用过程中,发现可以对本套板形控制系统进一步优化,以形成成型的产品供技术输出。在未来实施过程中,可以从以下三点进行重点攻关:

(1)继续研究板形辊硬度对板形质量的影响,根据实际需要提出板形辊硬度要求,联系板形辊生产厂家,订购合理硬度的板形辊,以适应不同工艺要求的冷轧生产线。

(2)研究板形控制目标板形算法及控制工艺,能够根据来料规格和成品目标,不断优化设定值层叠表,目标板形曲线能自动设定,并通过自学

习自动修正,进一步提高自动化水平。

(3)拓展软件系统开发平台,使用如VisualStudio开发平台编程实现控制系统的通讯、模型开发及人机接口界面开发,使得通讯接口更加标准化。

参考文献

[1]杨竞,袁琦,曹建国,等.冷轧平整机板形控制特性研究[J].冶金设备,2009.178(6):10-14.

[2]王国栋.板形控制和板形理论[M].北京:冶金工业出版社,1986.

[3]郑岗,谢云鹏,刘丁,等.板形检测与板形控制方法[J].重型机械,2002(4):1-6.

[4]王军生,彭艳,张殿华,等.冷轧机板形控制技术研发与应用[C]∥2012年全国轧钢生产技术会论文集(上).北京:中国金属学会.2012:46-51.

[5]徐乐江.板带冷轧板形控制与机型选择[M].北京:冶金工业出版社,2007.

[6]李志锋,田兆海,刘洋,等.冷轧板形控制HMI的设计实现[J].鞍钢技术,2010(5):51-55.

[7]孔祥贵.板带温轧过程变形区特征模型研究[D].秦皇岛,燕山大学,2014.

[8]王国栋,刘相华,王军生.冷连轧板形自动控制[J].轧钢, 2003,20(4):39-44.

(编辑袁晓青)

修回日期:2015-07-03

Developm ent and Application of Flatness Control System for Tem per M ill

Li Zhifeng1,Li Hongyu2,Cao Zhonghua1,Gao Enyun2,Qin Dawei1,Zhang Yan1

(1.Iron & Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning China; 2.Cold Rolled Strip Steel Mill of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Abstract:The solution to the flatness control system for the 1780 mm cold rolled singlestand temper mill with four-rolls was introduced,which includes the flatness-detecting system, measured values collecting system and the calculation principle for flatness values.And also the flatness control process for the tempermill,development of software and applications of operation of tempermillwere also analyzed and discussed.

Key words:cold rolled mill;temper system;flatness control;radial force

中图分类号:TG333

文献标识码:A

文章编号:1006-4613(2016)01-0025-04