板坯连铸机ASTC动态辊缝精度控制实践

贾东升,苏 宽,时培强,方恩俊

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

板坯连铸机ASTC动态辊缝精度控制实践

贾东升,苏宽,时培强,方恩俊

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁营口115007)

摘要:为解决中心偏析、疏松及裂纹对连铸坯表面及内部质量造成的影响及避免连铸机拉坯阻力过大导致的夹坯事故,对连铸机辊缝精度低下的原因进行了分析,提出了解决方法,通过采取控制连铸辊零部件及其装配精度、辊子堆焊表面硬度、提高扇形段维修安装对弧精度、计算并分析在线辊缝校正规律等措施,提高了连铸机产品的质量。

关键词:连铸机;ASTC;辊缝精度

贾东升,工程师,1999年毕业于鞍山钢铁学院机械设计及制造专业。E-mail:jia_ds@163.com

连续铸钢技术是现代钢铁生产的重要工艺之一,连铸机是将合格钢水制造成高质量铸坯的关键设备[1]。经过多年的技术发展,组成连铸机的扇形段辊缝已由机械垫片调整的静态辊缝发展为位置闭环控制的动态辊缝,使动态轻压下技术、软夹紧技术(过载保护)得以实现。

鞍钢股份有限公司鲅鱼圈钢铁分公司连铸机采用奥钢联(VAI)技术,在投入生产后频繁出现板坯质量问题,主要是中心偏析、疏松及表面裂纹问题;有时生产中连铸机拉坯阻力变大,在漏钢报警等生产出现不稳定情况后,停止的铸坯在连铸机中很难被重新启动,严重时导致夹坯事故。通过对连铸机辊缝的测量发现,辊缝及接弧超差严重是导致上述问题的直接原因。本文结合生产实际,研究了辊缝超差的原因,并采取了有针对性的措施,解决了辊缝精度低的问题,满足了日益增长的铸坯质量需求。

1 改进前连铸机ASTC动态辊缝情况

鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢厂原连铸机生产出的成品板坯废品率高,经分析认为,导致内部质量的主要原因是铸坯在凝固末期坯壳鼓肚或收缩引起富集P、S的未凝固钢水的流动,当辊缝超差后,过小的辊缝会产生铸坯内部裂纹,过大的辊缝会引起中心偏析、中心疏松;而影响表面质量的原因是辊缝超差后,铸坯在矫直段时内弧面受到非正常的拉伸应力、外弧受压缩应力,从而导致角部出现裂纹。

拉坯阻力变是在漏钢报警等生产出现不稳定情况时发生,而降低拉坯速度后,铸坯在连铸机中很难被重新启动,并在严重时导致夹坯事故。

扇形段连铸辊无规率性损坏,损坏后必须更换整体扇形段后才能恢复生产,极大降低了铸机生产率。

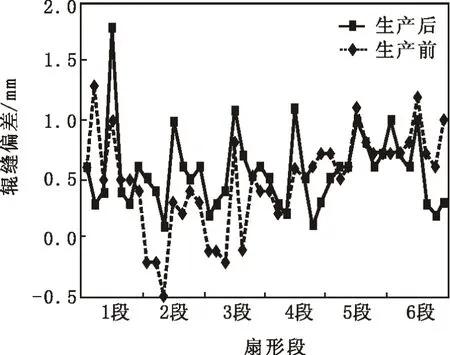

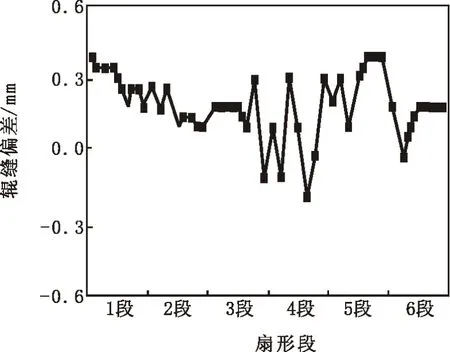

对生产前、生产后辊缝测量发现,连铸机扇形段辊缝超差严重。ASTC(自动铸坯锥度控制)辊缝精度见图1。

图1 ASTC辊缝精度(标准±0.5 mm)

按照连铸工艺需求,扇形段辊缝精度需要控制在±0.5 mm。由图1可以看出,辊缝精度不符合标准,直接影响了板坯连铸机的正常生产,导致事故频发,同时设备使用状况不佳,增加了设备维护的成本。

2 原因查找及分析

根据对离线设备装配、安装情况及在线设备标定情况的检查、试验及分析认为,影响ASTC辊缝精度的因素主要是以下几方面。

2.1连铸辊装配及焊接质量因素影响

连铸辊作为连铸设备的核心部件,对连铸坯起支撑、弯曲、矫直、输送的作用[2],其质量、精度和使用寿命对连铸设备的作业率及产品质量有很大影响。连铸辊工作在高温和高磨蚀环境,在弯曲、矫直等正常工艺及板坯过冷变形等异常状态都会使连铸辊受到较大应力,导致辊子较大的弯曲及磨损。

通过对部分失效辊进行检查分析确定,失效辊子轴承座内孔和辊子轴径尺寸超差0.3~0.5 mm;失效辊轴承间隙超差0.13~0.25 mm;失效辊子辊套圆柱度超差0.5~0.85 mm;连铸辊辊面高温硬度不能达到要求,表面堆焊硬度仅为洛氏硬度HRC40,在铸坯表面高温环境下磨损加快,这些都会导致扇形段辊缝的异常增大。

2.2连铸辊安装时对弧质量因素影响

连铸辊安装对弧是在扇形段维修间的对中台上,分别将弯曲段、弧形段、矫直段或水平段按照相应的工艺弧度安装相应的辊子,所有的扇形段对弧质量高,连铸机辊子会形成光滑的曲线,就能顺利生产出质量合格的板坯。但如果扇形段对弧精度差,辊子高低不一,就会对扇形段辊缝精度造成影响,从而影响整台连铸机精度。

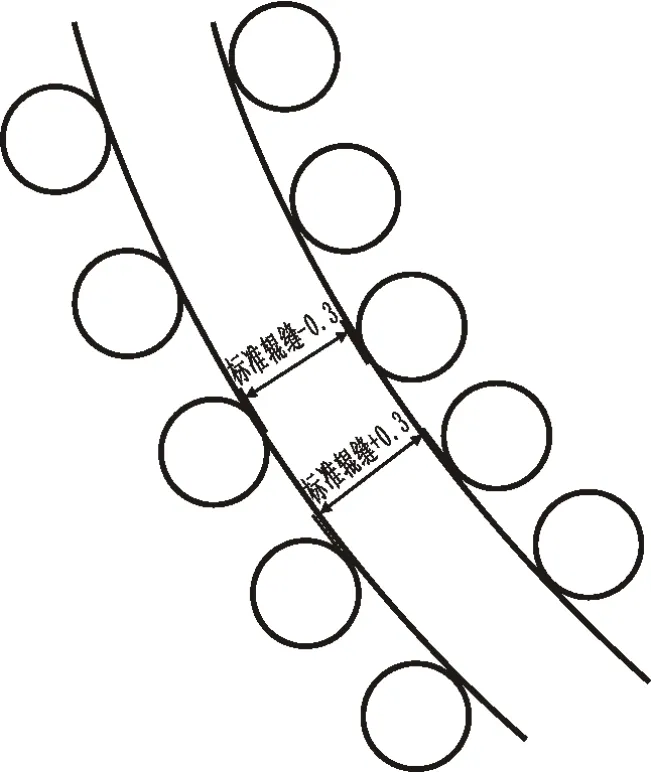

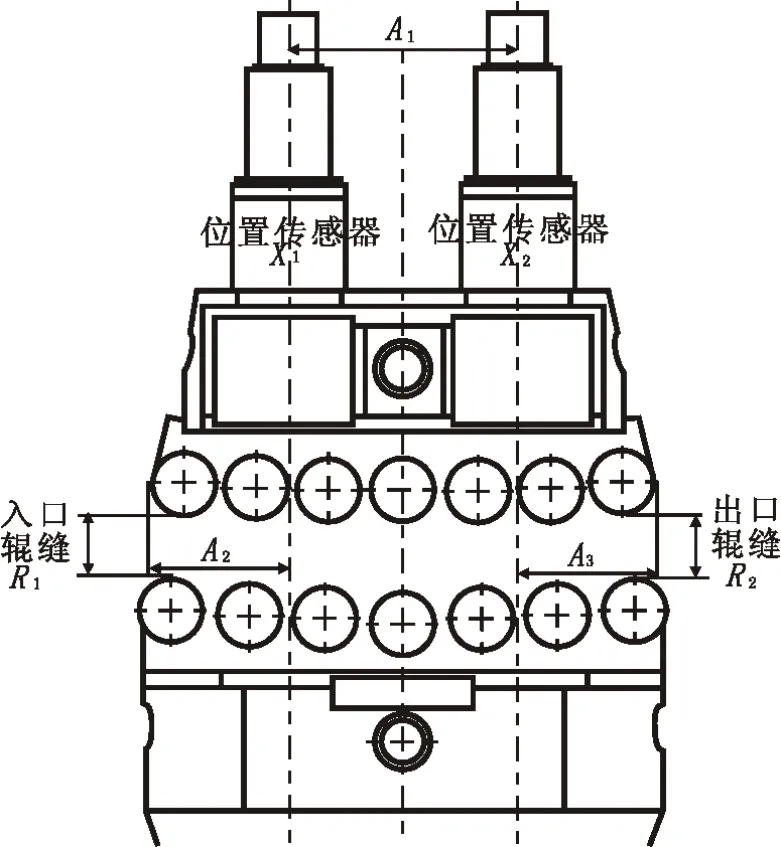

按照维修技术标准,扇形段内弧侧辊子、外弧侧辊子与样板尺的间隙要控制在(1±0.15)mm之内,内弧框架与外弧框架组装成扇形段后,对弧环节的辊缝精度理论值为±0.3 mm,板坯厚度在相邻两辊处的极限差值为0.6 mm,可见仅在对弧环节的控制精度是非常低的,加上扇形段位置传感器精度在±0.2 mm及工作在高温区扇形段部件的热膨胀,综合因素导致辊缝超差。对弧精度极限情况示意图见图2。

图2 对弧精度极限情况示意图

2.3在线扇形段定期校正因素影响

由于扇形段辊子工作环境为高温、高磨损环境,当在线扇形段辊子表面出现磨损导致辊径缩小、用于装配的各零件因磨损导致间隙增大时,对扇形段辊列状况进行周期测量并及时校正尤为重要。

辊缝仪所测出的辊缝值为每对连铸辊测量3点(左、中、右),每台扇形段7对辊共21点;而ASTC辊缝控制系统由4台带位置传感器的液压缸进行闭环位置控制,当辊缝测量后需要校正时,调整1个或多个位置传感器数据,都会对这21点辊缝值产生不同程度的影响。由于需要经过复杂的计算,并配合一定经验才能够通过修正4台位置传感器数据,达到调整21点辊缝值的目的,给调整者带来了极大困难(尤其是弧形段、矫直段),即使个别扇形段对弧精度较高,但未及时测量并校正仍不能使连铸机整体精度提高。

3 改进措施

对故障原因查找及分析确定,扇形段辊缝超差主要是由以上因素综合作用所致,因此针对这些原因采取了以下措施。

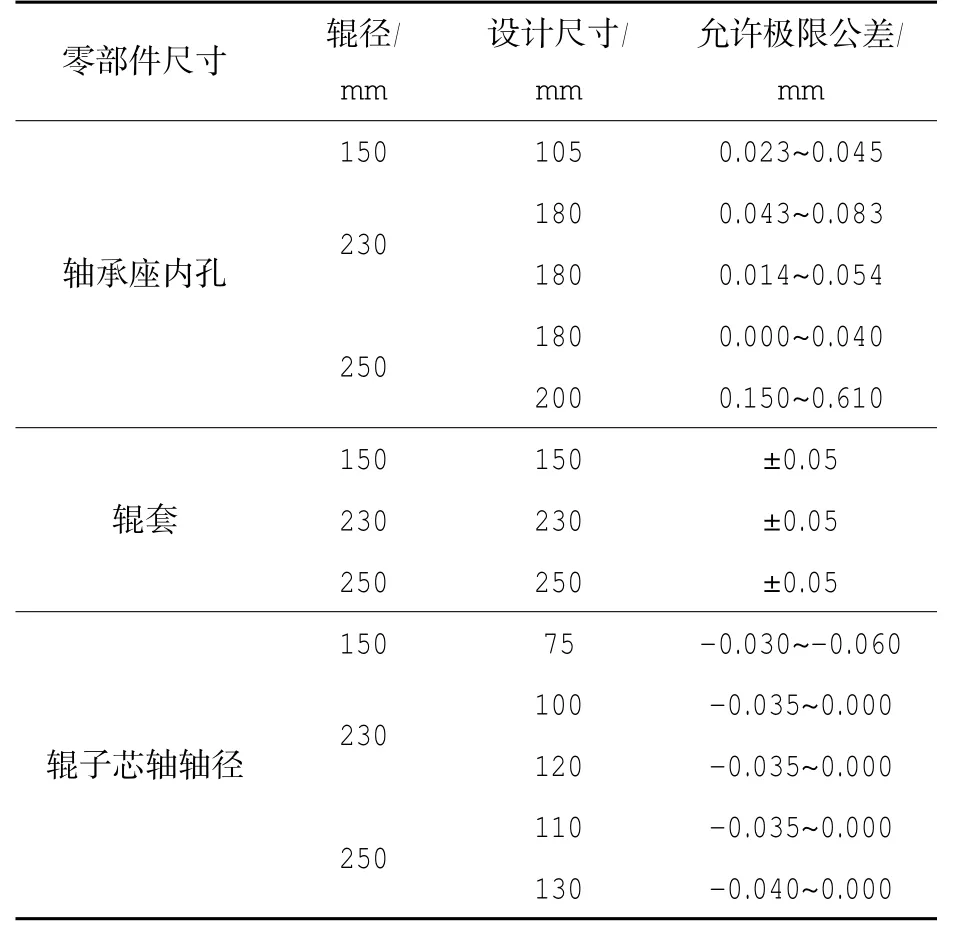

3.1严格控制零部件及其装配精度

轴承间隙、轴承座及芯轴尺寸和辊套加工精度都会对整根连铸辊精度造成影响,必须对此加以严格控制。各零部件尺寸表见表1。

表1 各零部件尺寸表

利旧轴承间隙极限值不能超过0.15 mm,安装前必须对利旧轴承的间隙认真检查,对超过标准的禁止安装上线;严格检查轴承座内孔尺寸、辊套尺寸及辊子芯轴轴径尺寸,对超出公差的零部件进行堆焊加工修复;修复旧辊时需达到一定切削深度(不得小于5mm)后进行堆焊,防止堆焊层在使用时脱落;表面硬度必须达到标准(HRC≥47)。

3.2提高安装对弧精度

由于维修技术标准中规定的对弧标准为(1±0.15)mm,整体扇形段的辊缝精度为±0.3 mm,加上辊子装配间隙,当连铸机在高温、高磨损环境下工作时,整体精度很难保证,需要提高安装对弧精度。但是如果将线下扇形段对弧精度标准定的太高,扇形段离线整备的调整工作量就会较大,对主线的生产就会造成一定影响。

经过研究分析认为,如果将对弧标准提高,使辊子与样板之间的尺寸控制在(1±0.10)mm,将安装对弧环节扇形段辊缝精度控制在±0.20 mm,虽然短期内维修工人调整工作量会有所增加,但从长远看,扇形段的使用寿命得到了提高,反而减小了维修工人工作量,更重要的是对弧质量因素对扇形段辊缝精度的影响将明显减少。

3.3计算并分析在线辊缝校正规律

1450 mm连铸机每流14台扇形段,厚板连铸机每流18台扇形段,每个扇形段设置4台有位置传感器的液压缸,每个液压缸的动作由一个控制阀来调节,与缸体内位置传感器形成闭环控制,在引锭杆装入、正常浇铸、动态轻压下、软夹紧等不同状态下扇形段辊缝均能及时响应并调整好位置。校正位置传感器数值时辊缝变化规律如下:

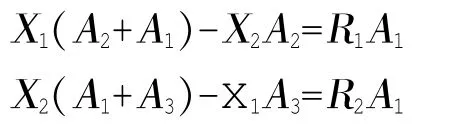

(1)计算在浇铸方向上辊缝仪测量数值与ASTC位置传感器检测数值的相应关系,其关系式如下:

浇铸方向上辊缝仪测量数值与ASTC位置传感器检测数值的相应关系见图3。通过上述分析,可计算浇铸方向上每对辊在实际辊缝测量出结果后,在位置传感器上如何校正才能够保证实际辊缝控制在设定偏差之内。

图3 浇铸方向上辊缝数值与位置传感器关系

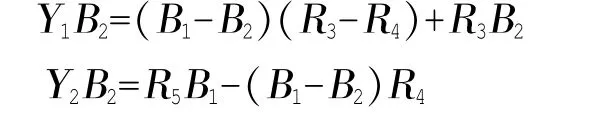

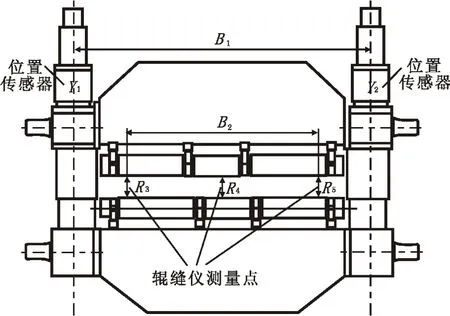

(2)计算在浇铸垂直方向上辊缝仪测量数值与ASTC位置传感器检测数值的相应关系,其关系式如下:

浇铸垂直方向上辊缝仪测量数值与ASTC位置传感器检测数值的相应关系见图4。

图4 浇铸垂直方向上辊缝数值与位置传感器关系

通过上述分析,可计算浇铸垂直方向上每根辊(共3点)在实际辊缝测量出结果后,在位置传感器上如何校正才能够保证实际辊缝控制在设定偏差之内。

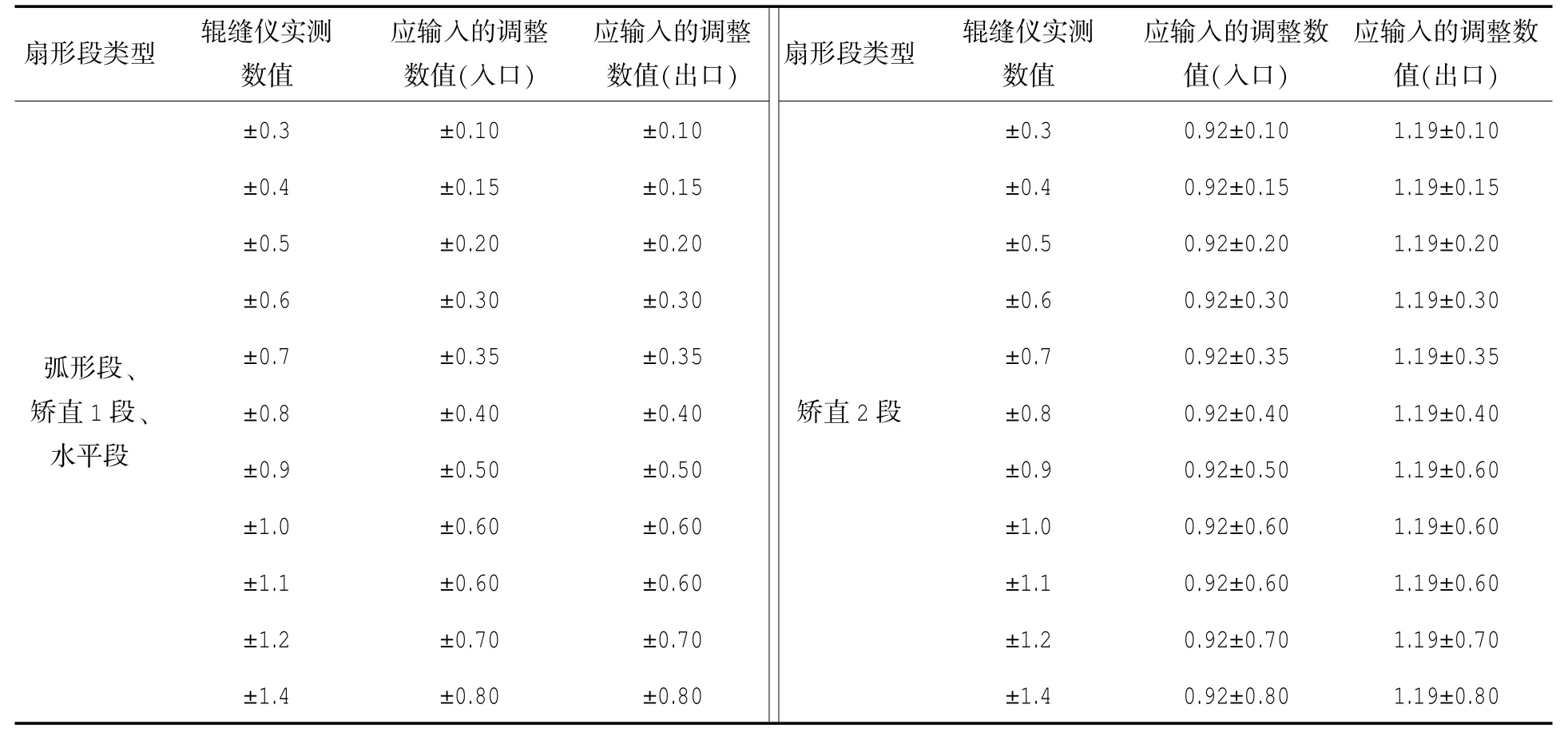

按照上图几何尺寸的理论公式,分别对不同扇形段(弧形段、矫直段、水平段)7对辊21个辊缝值进行计算分析。根据计算结果形成一个数据库模型,用以指导连铸机ASTC扇形段在线校正,使其适合现场需要。将该模型应用于辊缝测量后对测量结果的调整,可完全消除因调整不规范导致的辊缝超差。根据辊缝仪数据对位置传感器的校正数值见表2。

表2 根据辊缝仪数据对位置传感器的校正数值 mm

表2为辊缝偏差值,例如当要求辊缝值为200 mm时,如实测辊缝值为200.5 mm,则辊缝偏差为0.5 mm。根据上表,当使用辊缝测量仪对连铸机测量辊缝后,对不同的偏差大小,按上表在位置传感器上做相应校正,即能够消除辊缝偏差。

4 取得效果

通过采取上述措施,连铸机ASTC动态辊缝精度得到提高,ASTC辊缝精度(标准值±0.5mm)见图5所示。由图5可以看出,测量的辊缝值均在±0.5 mm之间。

图5 ASTC辊缝精度

鞍钢股份有限公司鲅鱼圈钢厂年产量500万t,连铸坯合格率由改进前的99.85%,提高到99.90%,年效益达75万元;由于炼钢原因产生的热轧现货率由0.13%,降到0.11%,产生年效益为24.5万元;厚板现货率由0.40%,降到0.33%,产生年效益为42万元,总计年创造效益141.5万元。该项目的实施取得了良好的经济效益。

5 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司通过采取控制连铸辊零部件及其装配精度、辊子堆焊表面硬度、提高扇形段维修安装对弧精度、计算并分析在线辊缝校正规律等措施,有效控制了连铸机精度。对ASTC辊缝系统的优化,实践检验证明是行之有效的,提高了板坯质量,减小了连铸机备件消耗及人工成本,取得了良好的经济效益。

参考文献

[1]王雅贞,张岩.连续铸钢工艺及设备[M].北京:冶金工业出版社,2008.

[2]蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,2008.

(编辑贺英群)

修回日期:2015-06-16

Practice of Controlling Precision of ASTC Dynam ic Roll Gap of Slab Continuous Caster

Jia Dongsheng,Su Kuan,Shi Peiqiang,Fang Enjiun

(Bayuquan Iron & Steel Subsidiary Company of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

Abstract:In order to solve the problem of bad effects of center segregations,porosities and cracks on both the surface quality and internal quality of continuous casting billets and also avoid the trouble of billet nipping caused by excessive slab drawing resistance from the continuous caster,the causes leading to low precision of the roll gap in caster were analyzed and thus some solutions were proposed.As a result the quality of billets produced by the continuous caster was improved by taking such measures as controlling the precision of both the parts of the continuous casting roller and its build-up members,controlling the surface hardness in the build-up welding region of the roller,improving the precision of the arc alignment in maintaining and reinstalling the fan-shaped section and calculating and analyzing the regularity for online correcting the roll gap.

Key words:continuous caster;automatic strand taper control;precision of roll gap

中图分类号:TF777

文献标识码:A

文章编号:1006-4613(2016)01-0055-05