含钛焊丝钢冶炼工艺优化

李田茂,倪勤盛,刘真海

(本钢集团北营炼钢厂,辽宁本溪117000)

含钛焊丝钢冶炼工艺优化

李田茂,倪勤盛,刘真海

(本钢集团北营炼钢厂,辽宁本溪117000)

摘要:本钢北营炼钢厂在开发高钛含量焊丝钢时,经常出现浸入水口结瘤、铸坯卷渣、钛收得率低等问题,特别是铸坯卷渣严重影响轧后盘条表面质量。分析认为,高熔点的TiN、TiO2及Al2O3非金属夹杂物是导致浸入水口结瘤的主要原因。通过控制钢中氮含量、强化精炼渣中脱氧、优化浇注过程工艺等有效手段,提高了高钛含量焊丝钢连浇炉数、盘条成材率等质量指标,优化效果显著。

关键词:含钛焊丝钢;非金属夹杂;浸入水口结瘤

李田茂,工程师,1997毕业于辽宁科技学院炼钢及铁合金专业。E-mail:LNBXLTM@163.com

Key words welding wire steel with titanium;non-metallic inclusion;clogging at submerged entry nozzle

钛能和氮化合成TiN起固氮作用,提高焊缝金属抗氮气孔的能力,含Ti焊丝能够满足高强度钢板对焊接材料的需求,在焊接电流较大时可减少飞溅30%~45%[1],焊缝成形性也好,具有较好的市场前景。然而,由于含钛焊丝钢钢水可浇性差、钢中存在大量高熔点夹杂物等原因[2],本钢北营炼钢厂利用小方坯连铸机开发含钛焊丝钢初期,经常出现连铸浸入水口结瘤、连浇炉数低等问题,水口结瘤使拉速波动大,导致结晶器钢水卷渣,严重恶化了铸坯质量,并影响轧制后盘条表面质量。此外,由于精炼过程渣中脱氧不完全,钛与氧的强结合力,形成大量的TiO2夹杂;同时钛与钢中的氮形成TiN夹杂,导致钢中钛回收率低,仅为40%左右。因此,对含钛焊丝钢工艺问题进行分析研究并采取优化措施,具有重要意义。

1 焊丝钢化学成分及生产工艺

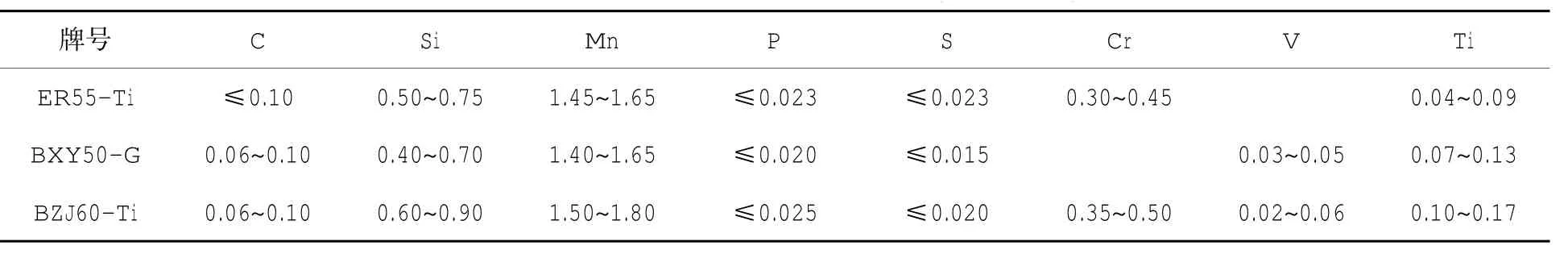

开发初期,本钢北营炼钢厂对不同钛含量的焊丝钢进行了试制,现以3个牌号不同钛含量的焊丝钢为例,进行分析介绍,其化学成分见表1。

表1 不同钛含量焊丝钢化学成分(质量分数) %

本钢北营炼钢厂含钛焊丝钢生产工艺流程为:铁水预处理(脱S、扒渣)—120 t转炉(顶底复吹)—LF炉精炼—小方坯连铸(液面自动控制、结晶器电磁搅拌、凝固末端电磁搅拌)。

2 含钛焊丝钢存在的主要问题及分析

初次开发生产的ER55-Ti生产过程中未出现浸入水口结瘤、铸坯卷渣、钛回收率低等工艺问题,轧制后盘条表面质量良好;初次研制BXY50-G时出现了钛回收率偏低、浇注浸入水口结瘤、结晶器钢水卷渣问题;初次研制的BZJ60-Ti出现同样问题,后道轧制盘条出现结疤缺陷,外发过程如不及时发现,将导致用户在盘条拉拔过程出现严重断丝。

试制过程发现,焊丝钢工艺质量问题与钢中含钛量高低有直接关系。随着钢中钛含量的增加(Ti≥0.090% ),浸入水口结瘤现象普遍存在,结晶器钢水卷渣更为严重。

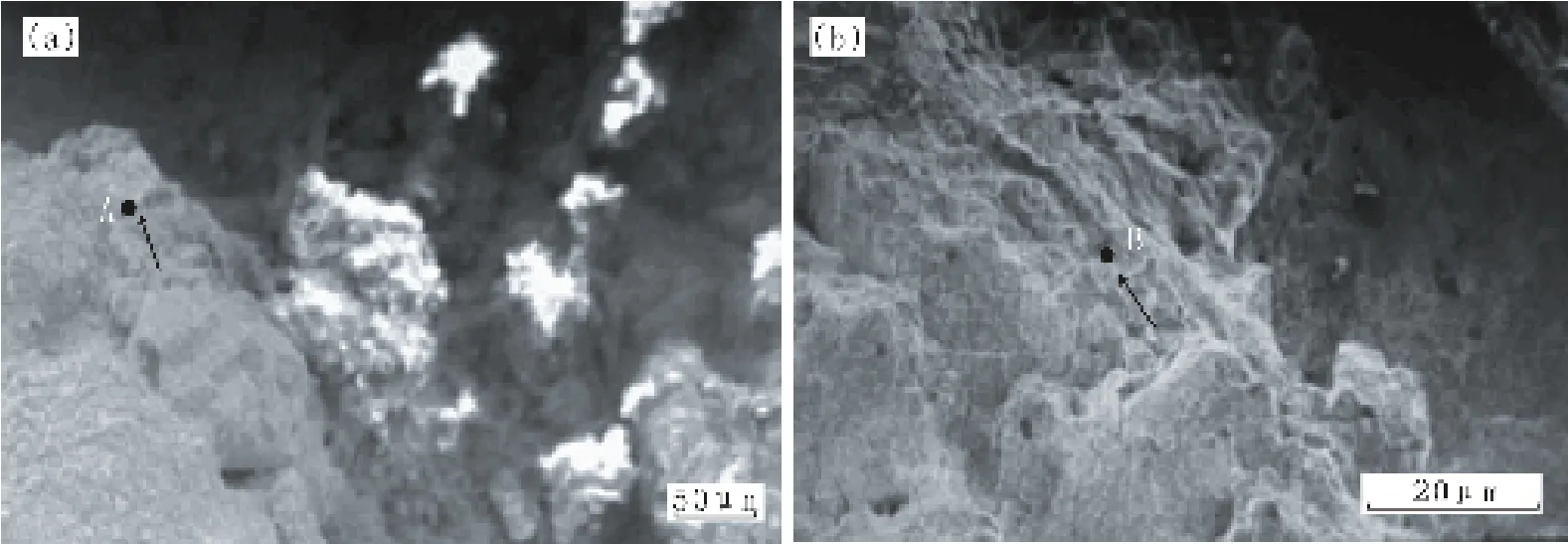

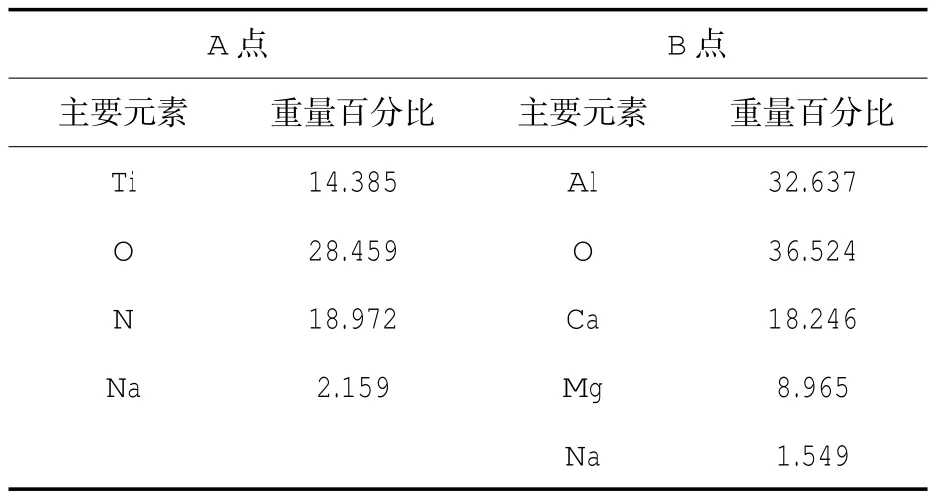

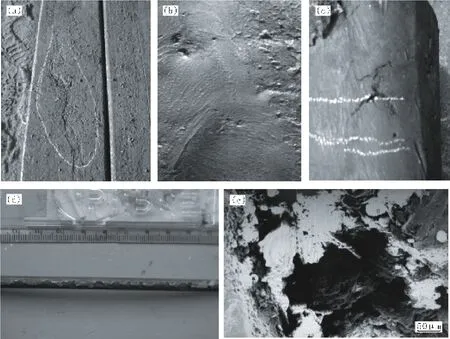

2.1浸入水口结瘤

在试制含钛量超过0.090%的BXY50-G和BZJ60-Ti时,因为浸入水口结瘤导致浇注炉数较少,BXY50-G连续浇注4炉,和BZJ60-Ti连续浇注3炉,在下线浸入水口结瘤物处截取小块试样,电子显微镜下观察其形貌,如图1所示。在结瘤物上任取两点进行能谱分析,成分见表2。

(a) A点结瘤物 (b) B点结瘤物图1 焊丝钢水口结瘤产物形貌

表2 水口结瘤物成分 %

从表2可以看出,A点和B点结瘤产物成分主要是TiO2、TiN和Al2O3的复合夹杂物,是钢中铝、钛、氮和氧结合形成的高熔点非金属夹杂物以及浇注过程铝和钛与空气中的氧形成的二次氧化产物。相关资料显示[4],含钛钢在浇注过程浸入水口结瘤钛极易被二次氧化形成TiO2夹杂,随着夹杂物大量增加,并在浇铸过程中附着在浸入水口内壁。

2.2铸坯卷渣及轧制缺陷

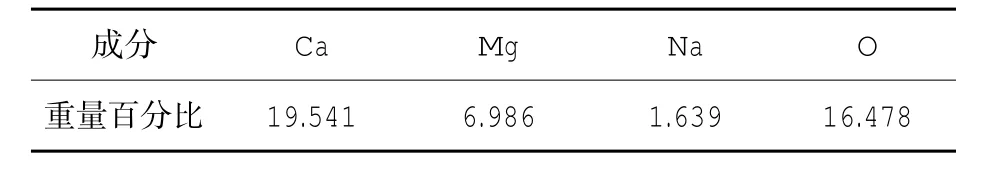

在生产含钛较低的ER55-Ti时,浸入水口无结瘤现象,拉速平稳,铸坯表面无缺陷,且清理后无气泡、卷渣等缺陷。但在试制高钛含量的BXY50-G和BZJ60-Ti焊丝钢时,浇钢过程拉速波动大,焊丝钢铸坯及盘条有缺陷,焊丝钢铸坯及盘条缺陷见图2。

图2(a)显示,铸坯表面有大量的渣坑;在对铸坯进行火焰清理过程中,发现大量的皮下气泡,见图2(b)。表面渣坑和皮下气泡显然是因浸入水口结瘤、钢水流动性差、保护渣熔化性能恶化、结晶器液面波动大导致的。首次试制上述钢种时,因缺乏生产经验,缺陷发现不及时,将卷渣铸坯进行了轧制,结果在第四架轧机出口99 mm圆坯发现明显夹渣,见图2(c);成品盘条表面出现大量结疤,见图2(d),成材率仅为87%;在圆坯上缺陷部位截取试样,在显微镜下观察为白色颗粒状夹杂,见图2(e)。能谱分析结果见表3。

(a)表面渣坑;(b)皮下卷渣;(c)轧制过程原坯夹渣;(d)盘条表面结疤;(e)99 mm圆坯夹渣微观形貌图2 焊丝钢铸坯及盘条缺陷

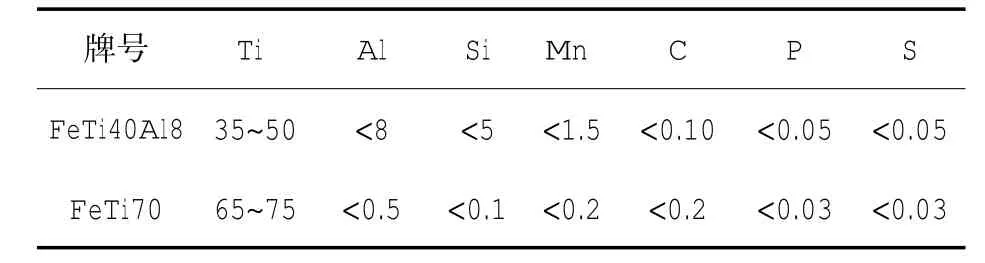

表3 ?99 mm圆坯夹杂能谱成分 %

从表3看出,夹杂物含有Na、Mg、Ca等保护渣成分,进一步确认缺陷是由铸坯浇注过程卷渣引起的。2.3钛回收率低

冶炼含钛钢种钛合金化一般使用的合金主要有FeTi70、FeTi40Al8及海绵钛三种。开发初期,试制含钛焊丝钢钛合金化采用的合金牌号为FeTi70,钛回收率仅为40%~50%;后改用含钛量更高的海绵钛,其测算钛回收率仅为20%左右,主要是由于其密度较轻、粉末多等原因所致。同时,如果冶炼过程增氮较多以及精炼过程渣中脱氧不完全,钛和氮、氧形成了致密的高熔点TiN和Al2O3-TiO2复合夹杂物,不但导致钢中夹杂物急剧增加,影响钢水浇注,而且严重影响钛的回收率。

3 工艺优化及效果

3.1控制浸入水口结瘤

通过上述分析得知,浸入水口结瘤产物为钛、铝的脱氧产物,根据其产生机理,制定合理的Al2O3、TiO2以及TiN等夹杂物控制措施。

炼钢环节:保持转炉出钢口洁净、规则,防止出钢过程钢水散流增氮;钢包受钢前使用氩气吹扫;选择小包龄钢包受钢;合金化过程不能使用含铝较高的合金、脱氧剂进行沉淀脱氧及渣中扩散脱氧。

精炼环节:精炼造白渣进行钢水完全脱氧,提高钛铁回收率;精炼炉采用微正压操作;精炼结束弱吹氩时间由原来的12min提高到15min,确保夹杂物充分上浮;不能用铝粒、铝线等进行渣中脱氧。

连铸环节:对保护渣进行加热,提高保护渣熔化效果;降低拉速,延长钢水在中间包内停留时间,保证更多的大颗粒夹杂有充足的时间上浮;适当提高钢水过热度,降低钢水粘稠度;中间包受钢前保持洁净,用氩气对中间包进行吹扫。

工艺优化后,生产钛量超过0.09%的含钛焊丝钢时,中间包连浇炉数由原来的最多4炉提高到现在的9炉,效果明显。

3.2铸坯卷渣控制

能谱分析显示,大量的Al2O3、TiO2以及TiN夹杂是导致钢水纯净度恶化,可浇性变差的根本原因,后果则是浇注过程拉速波动大,保护渣熔化性能急剧下降,如保护渣渣条挑出不及时,被卷入坯壳内就会严重影响铸坯内部及表面质量。

钢水卷渣控制与钢中非金属夹杂物的控制密不可分,夹杂物控制效果明显,钢质纯净,钢水可浇性好,拉速控制就越平稳,液面控制越稳定,结晶器钢水卷渣的几率大大降低;另外,适当降低保护渣粘度,改善润滑效果,浇注150 min左右进行结晶器保护渣液渣层换渣操作,避免保护渣熔化性能恶化。以上措施均有利于控制钢水卷渣,提高铸坯质量。

工艺优化后生产高钛含量焊丝钢时,铸坯清理后表面光泽,无卷渣、气泡等缺陷,轧制后盘条成材率由试制初期的87%提高到现在的97%左右。

3.3提高钛回收率

为提高钛回收率,选用块状钛铁替代粉末较多、回收率低的海绵钛。为减少钢中钛与氧的结合生成TiO2,保证在钢水脱氧良好的前提下加入钛铁,采用了含铝量更高的钛铁合金进行钛合金化,用含铝量更高的钛铁FeTi40Al8取代原来的FeTi70,两种合金成分[3]对比见表4。

表4 钛铁合金成分对比 %

冶炼过程控制钢中外来增氮,尽量减少钛与氮结合生产TiN夹杂,也能提高钛的回收率;强化精炼过程渣中脱氧,钛铁合金加入时机为精炼渣脱氧完全,且呈白渣后加入,同样有利于提高钛的回收率。钛的回收率由试制初期的低于50%提高到现在的70%~80%。

4 结论

(1)冶炼高钛含量焊丝钢时,钢水中大量的Al2O3、TiO2以及TiN夹杂是导致浇注时浸入水口结瘤、结晶器钢水卷渣的根本原因;精炼钢水渣中脱氧不完全,TiO2和TiN夹杂生成较多是导致钛回收率低的主要原因。

(2)通过控制钢中氮含量、强化精炼渣中脱氧、优化浇注过程工艺等有效手段,中间包连浇炉数由最多4炉提高到9炉,钛回收率由试制初期的低于50%提高到70%~80%,铸坯质量大大提高,盘条成材率由试制初期的87%提高到97%左右。

参考文献

[1]汪运浩,刘珊中. CO2焊接逆变电源的模糊PI电流波形控制研究[J].工程科技,2012(7):41-45.

[2]常金宝,马德刚,李双武,等.含钛焊丝钢小方坯连铸水口的结瘤机制[J].钢铁,2013,48(7):27-31.

[3]刘麟瑞,王丕珍.冶金炉料手册[M].北京:冶金工业出版社. 1992.

[4]郑宏光.含钛不锈钢连铸水口结瘤和结晶器“结鱼”[J].宝钢技术,2008(1):53-57.

(编辑袁晓青)

修回日期:2015-04-19

Optim ization of Process for Sm elting W elding W ire Steelw ith Titanium

Li Tianmao,NiQinsheng,Liu Zhenhai

(Beiying Steelmaking Plant of Bensteel Group Corporation,Benxi117000,Liaoning,China)

Abstract:There exists such problems as frequent clogging at the submerged entry nozzle,slag entrapment in casting blank,low yield of titanium in developing the welding wire steel with high titanium by Beiying Steelmaking Plant of Bensteel Group Corporation.Among these problems the slag entrapment in casting blank badly influences the surface quality of the rolled wire rods.Based on the analytical results it is concluded that such non-metallic inclusions as TiN,TiO2and Al2O3with high melting points are the main causes leading to clogging at submerged entry nozzle.By taking such efficientmeasures as controlling the content of nitrogen in molten steel,strengthening the deoxidation of refining slag,optimizing the technology of casting process,continuous casting heats ofmolten welding wire steelwith high titanium are increased and such quality indexes as the product yield of wire rods are improved,indicating that the optimization of the casting process has a significant effect on improving the quality of thewire steel rods.

中图分类号:TG422

文献标识码:A

文章编号:1006-4613(2016)01-0051-04