全自动炼钢化验技术应用现状及发展趋势

王炳琨,陈 莹,何文英

(鞍钢股份有限公司质量检验中心,辽宁鞍山114021)

全自动炼钢化验技术应用现状及发展趋势

王炳琨,陈莹,何文英

(鞍钢股份有限公司质量检验中心,辽宁鞍山114021)

摘要:介绍了传统炼钢化验技术、全自动炼钢化验技术以及其他炉前快速分析技术,阐述了全自动炼钢化验的技术优势、关键技术点和不足之处,总结了国内外全自动炼钢化验室应用现状,对全自动炼钢化验技术的发展趋势进行了展望。

关键词:炼钢;化验技术;全自动;无人操作

王炳琨,硕士,工程师,2015年毕业于辽宁科技大学工业分析专业。E-mail:king586@163.com

随着炼钢技术的发展,炼钢对钢质成分的控制能力显著提高,炼钢多工位同时连续作业都需要在线检验数据的指导,造成检验量大幅增加,同时,炼钢生产对炼钢在线检验的工作质量水平要求也越来越高。传统的炼钢在线检验工艺已不能适应目前的炼钢生产,逐渐出现了全自动炼钢化验技术、以副枪技术为代表的炉前在线检测技术[1-2]和激光诱导击穿光谱分析[3-4],其中以全自动炼钢化验技术发展最为迅速。

从20世纪80年代中下期开始[5-6],世界各大钢铁企业开始采用火花源发射光谱仪、X荧光仪进行工艺管理分析的自动化,包括试样的切割、研磨、运送、分析、分析值的判断和传送、装置校正的全自动化。此后该自动化系统不断扩大,逐渐发展为现在较为完善的从取样、样品发送、样品接收、样品处理、样品分析、结果发送等一系列过程的自动化处理系统,实现了实验室的全自动化“无人”操作,生产效率得到大幅度提高。

据统计截至2014年初,全世界共有24个国家建立了全自动炼钢化验室,其中德国和美国最多。国内钢铁企业自1994年宝钢三期电炉引进全自动分析系统并成功运行后,逐步进入了全自动分析时代[7]。据统计,目前国内各钢厂共建有26个主要的全自动炼钢化验室。鞍钢目前的炼钢在线化验室仍使用传统的人工制样分析方法,极大地制约了炼钢在线生产,有待进一步改进。

1 传统炼钢化验室工艺现状

传统的炼钢化验室一般采用风动管道传送样品,制样设备和分析设备也全部采用手动喂样方式,分析完成后人工手动发送数据。这种手动方式不仅分析时间较长,而且数据的准确度、稳定性较差,难以满足钢水冶炼的要求。因此,传统炼钢化验室分析方式已无法满足高端产品研发所需的生产工艺要求,主要存在以下三个方面问题:

(1)传统的炼钢化验室各个环节尤其是制样环节受人为因素影响较大,无法完全消除人为因素带来的系统偏差。

(2)大多数炼钢化验室的检测工作同时对应钢厂多个工位,如果多工位样品同时到达会出现样品排队现象,样品分析时间不能完全满足工艺要求,很难保证每个样品的分析时限和精度。

(3)新品种的开发及工艺优化调整对分析精度、稳定性、元素种类等提出了更高的要求,传统炼钢化验室现有的工艺流程和技术水平很难满足要求。

2 全自动炼钢化验技术

全自动炼钢化验室就是将传统的炼钢在线检验工艺,通过机械、电气、计算机、自动控制和自动化的技术整合,形成从炼钢现场发送样品开始,经过风动送样、样品接收、编码识别、任务分配、制样、样品质量识别、分析、数据处理和网络传输,全部实现自动化运行的炼钢化验室。从20世纪80年代开始迅速发展,共经历了5个发展阶段[8],是分析化学、机械工程、电气工程、自动化、计算机等学科的大集成,自动化程度高。

2.1系统组成

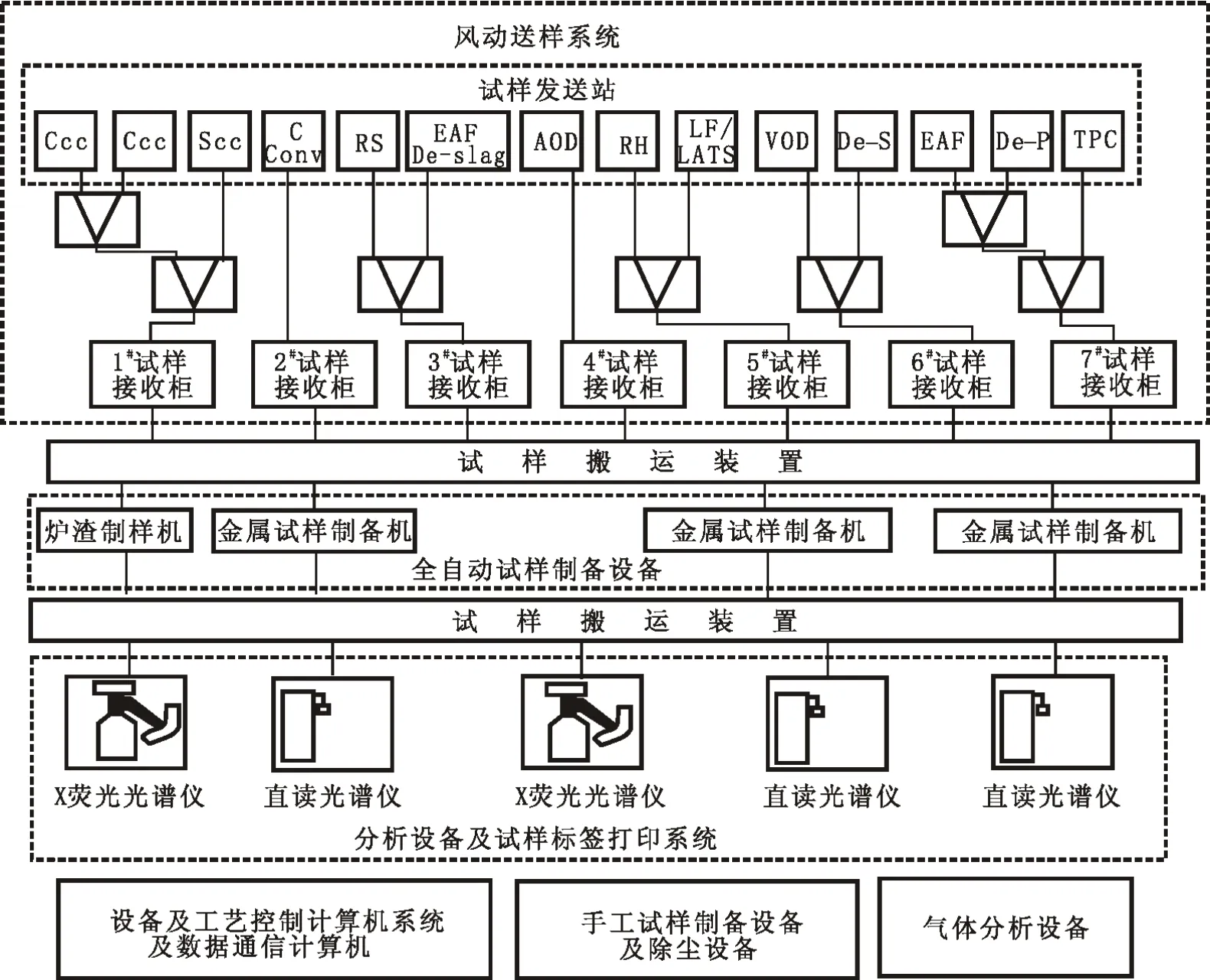

全自动炼钢化验系统结构如图1所示[9]。

图1 全自动炼钢化验系统结构示意图

全自动系统一般由下面几部分组成:

(1)风动送样及样品输送系统。现场工人将样品置于专门设计的样品盒中,通过压缩空气在风动管道内进行发送。机械手将样品从样盒中取出。

(2)样品制备和分配系统。机械手根据样品形状自动选择制样设备,并将样品送入相应的制样设备进行制样。

(3)样品质量自动识别系统。利用照相原理对抛光后的样品表面缺陷进行识别。根据试样表面的缺陷情况,自动设计、控制光谱仪各激发点的位置,避免因微小缺陷而引起的数据波动,提高检验效率,得到稳定可靠的检验数据。

(4)样品分析系统。包括全自动分析系统和手动分析系统。全自动直读光谱仪分析钢样品,全自动X荧光光谱仪分析铁样品和炉渣样品,气体元素分析仍采用传统手工制样分析方法。

(5)样品标记及归档系统。对分析后的样品自动进行标记和归档。

(6)计算机系统。完成检验数据的处理、储存、传输、调阅和编辑以及对实验室的分析全过程进行实时监控,实现高水平的维护,通过声音提示,控制分析工作质量。

2.2处理流程

全自动炼钢化验室一般包括自动钢样、自动铁样和自动渣样制样分析系统。实验室选择的配置不同,生产试样的处理流程也会有所不同。以宝钢新二炼钢化验室的自动分析系统为例,宝钢新二炼钢化验室主要承担宝钢二炼钢以及电炉炼钢工艺过程中钢水成分、铁水成分以及炉渣成分的检测工作。宝钢新二炼钢化验室生产流程如图2所示[10]。

图2 宝钢新二炼钢化验室生产流程图

炼钢现场操作人员将试样放入样盒,选择试样信息后发送样盒,经风动管道送达化验室,控制计算机根据试样类型选择试样输出位置。需自动加工的样品经传送装置传送至加工设备,控制计算机根据试样信息选择试样加工设备和加工程序,选择分析仪器。样品加工完成后,通过传送装置传送至分析设备,分析设备根据试样信息选择分析程序分析试样,并将分析结果发送至结果管理计算机,同时控制计算机通过传送装置和试样编号归档系统处理检毕试样,结果管理计算机根据试样信息传送结果。

2.3影响系统运行关键点

2.3.1样品形状的选择

在钢铁生产中,常见的钢铁样品形状为圆柱圆锥样、球拍样、双厚度样和气体棒样[11-12]。球拍样和双厚度样只能采用直读光谱法进行多成分分析,对于该样品的碳、硫、氧、氮成分分析需要采用手动钻屑或冲粒进行制样,用红外碳硫仪和氧氮分析仪检测。双厚度扁平样舌头部位冲孔颗粒分析碳硫、氮的代表性较差,而且取成率不高[10]。气体棒样只能采取手动制样进行气体氮分析,不能进行其他成分分析[13],所以最好采用圆柱圆锥样品和气体棒样相结合的方式来满足光谱和气体分析,但运行成本相对较高。因此在建立全自动系统之前首先应慎重选择试样的形状,因为这不仅决定了整个系统的工艺流程、加工设备的硬件构造、还决定了检测结果的准确性,同时也关系着系统的运行成本。

2.3.2自动分析仪的质量控制

全自动炼钢化验室采用全新智能化试样加工和分析设备,对分析工艺技术要求较高。仪器状态的控制、分析曲线的飘移、控样的校正和数据的处理等检验工艺环节均在自动化方式下运行,每一个技术上的疏漏都可能引发生产事故,因此为了确保分析仪器状态的控制以及数据的准确性,首先应对自动分析仪建立重复性和准确度的过程质量监控体系,同时定期对设备进行检定,确保设备处于正常工作状态;其次,应建立抽查制度,定期对生产样品进行留样再测比对,确保分析数据准确。一旦发现自动化系统数据不稳定,或其中某个设备出现问题导致全自动化部分或整体无法工作,可灵活选择样品分析流程,确保样品顺利检测,保证炼钢顺行。

2.3.3维护和维修的问题

全自动炼钢化验室采用全新智能化试样加工和分析设备,对设备点检、维护和维修要求较高。平时需要高水平的设备点检、维护工作,能够及时发现和预判故障,减少停机频率;故障时需要高水平的维修工作,能够及时地处理故障,减少停机时间,特别是对从事设备点检、维护和维修工作的员工,提出了更高的要求。

为了确保全自动炼钢化验室的正常运转,一些供应商负责为钢厂提供有偿服务。如德国Herzog公司即有三种服务模式:①驻点服务模式:为保证自动化分析系统正常连续的运行,Herzog派1人至用户现场驻点进行自动化设备专业维保,建立巡视点检制,负责设备的24 h运行保驾服务,及时处理各种设备问题;②定期维护保养模式:Herzog公司派专业技术人员到用户自动化实验室对设备进行定期维护保养;③常规维修模式:Herzog公司在收到用户书面确认后48 h内到达现场维修。

2.4技术优势

与传统炼钢化验技术相比,全自动炼钢化验技术有以下技术优势:

(1)检验准确度高。能够实现各种先进检验手段智能化、综合性应用,提高分析精准度,满足炼钢生产需求,促进实现目标值冶炼。

(2)分析速度快。自动系统样品在系统内无间断地自动流通,每个区域同时作业,样品不需要等待,单个样品的分析时间可控制在2~3 min[14],比手动分析每个试样平均可以节约4 min以上。

(3)杜绝人为因素干扰。从样品到达化验室开始的整个分析流程,不需要人工干预,避免了因分析人员分析手法的不同而造成的分析结果的偏差。

(4)有效控制取样质量。采用全新智能化试样加工和分析设备,以样品质量自动识别系统来统一取样的质量标准,彻底消除取样质量对准确度的影响,才能最大限度的保证炼钢在线检验数据的准确度;同时减少因取样质量问题而进行的重复分析,保证炼钢在线检验及时性。

(5)样品实时监控。示踪管理系统可以对每个样品的分析过程进行记录,样品全程可追溯。

(6)可以节约人力成本,整合现有分析资源;同时还可以通过集中,实现检测统一化、管理规范化。

(7)可靠性高,兼容性好。自动分析系统可完成多种形态样品的仪器分析方式,从样品加工、传输、自动分析,有多种不同组合线路。

2.5技术的缺陷和不足

2.5.1系统对耗材质量要求严格

全自动炼钢化验系统所用耗材如:样盒等的质量要求严格,样盒必须满足在风动送样管道中运行时不能开盖,同时满足送入自动开盖器后开盖自如的要求。进口样盒对风动设备和管道要求非常高,必须与进口样盒相配套。进口样盒和风动管道的价格约为国产样盒和风动管道的5倍多,而且进口样盒更换也比国产样盒频繁,系统运行的耗材费用昂贵。首钢采用自行研究设计的国产样盒代替进口样盒[15],解决了国产风动管道进口样盒运行时开盖率高的问题,并自主设计了系统设备实时监控系统及数据处理系统,并且运行良好。

2.5.2多种钢种同时分析切换不利

对于冶炼产品相对稳定、各钢种成分简单的钢种如:碳钢采用全自动分析系统具有优势,而对于冶炼产品复杂,同时冶炼碳钢、不锈钢以及其他合金钢时,由于样品硬度不同会造成制样系统的差异性,同时不同成分自动分析仪分析的控样也会存在相互干扰,全自动分析系统在使用上会存在切换不利等因素,这种情况不建议采用全自动分析系统。

2.5.3气体分析未实现自动化

全自动化炼钢化验室已经可以实现直读光谱及荧光光谱分析的“无人”操作,但是气体分析仍未实现自动化,虽然目前已有报道[16]称已经实现直读光谱法分析钢中低含量碳,同时也有报道[17-18]称已经实现光谱、荧光、气体的全自动化分析,但从各大钢厂的应用上看气体分析仍然是采用手动制样进行分析。实现气体分析的全自动分析突破口有两个:一个是采用直读光谱仪进行钢中气体分析。由于钢中气体含量低且影响因素较多,因此目前的直读光谱仪对气体元素的分析精度与专用的气体分析仪(碳硫仪、氮氧仪)还有一定的差距[18];另一个是实现现有气体分析设备与自动化系统的对接。由于气体分析制样复杂,分析过程繁琐,元素含量低、精度要求高等特点,实现气体分析的全自动并大规模应用还需要一定的时间。

3 其他炉前快速分析技术

3.1炉内信息的在线检测技术

炉内信息的在线检测技术主要包括副枪检测技术、投弹热电偶检测以及利用光学原理进行间接测量的方法等。其中副枪检测技术是采用TSC探头对炉内熔池温度()、含碳量()进行测定并取金属分析样(S)的一种技术,是目前比较常见的一种终点定碳技术。鞍钢股份有限公司炼钢总厂四分厂即采用该技术进行定碳、测温。也有报道[19]称可以实现钢水直接定氮、定氧、定氢技术、铁水直接定碳、定硫、定硅技术,但实际应用并不广泛。

炉内信息的在线检测技术可快速进行炉温及碳的测定,因此对于转炉炼钢有重要作用。但该技术无法实现其他元素的分析,同时对于精炼工位及连铸工位的冶炼指导能力有限。

3.2激光诱导击穿光谱技术

激光诱导击穿光谱分析(LIBS)是近年来备受关注并迅速发展的一种基于激光与材料相互作用的原子发射光谱分析新技术。通过对激光聚焦于样品表面产生的等离子体光谱信号进行分光与检测,得到待测样品中元素的种类和含量信息。国外早在2002年即有相关的论文[20]及报道[21],该技术可以实现炼钢炉内成分及温度的实时监测,优于传统的检测技术(手动取样或使用副枪)。但由于必须近距离检测及其它一些原因,应用于实际生产过程中还需要进行摸索,目前该技术还没有在国内各钢厂使用的报道。

4 全自动炼钢化验室应用现状

4.1国内外自动化快速分析实验室

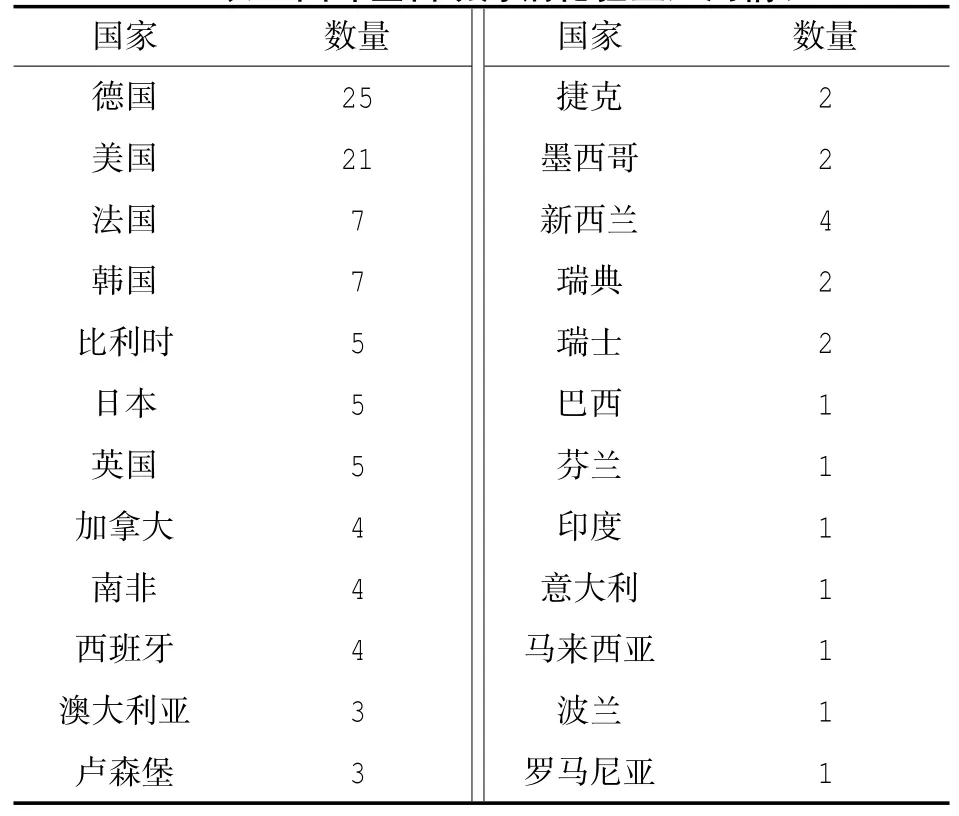

自20世纪90年代以来,世界各大钢厂如:德国蒂森、德国兰格(安赛乐)、韩国浦项和日本新日铁等钢铁公司,普遍采用全自动炼钢化验这一先进技术。据统计截至2014年初,全世界各大钢厂先后共建有112个全自动炼钢化验室,其中德国和美国最多共46个。国外全自动炼钢化验室应用情况见表1。

表1 国外全自动炼钢化验室应用情况

随着炼钢精炼技术的发展,国内各大钢铁企业也相继认识到传统的炼钢在线检验越来越不能适应炼钢生产的需求,为了解决炼钢在线化验制约炼钢生产的问题,从1994年开始,国内各大钢铁企业积极研究论证全自动炼钢化验对炼钢在线检验的意义。国内主要钢铁企业全自动炼钢化验室投产情况见表2。

表2 国内主要钢铁企业全自动炼钢化验室

各钢铁企业根据自身炼钢生产的实际,选取不同流程配置,在自动化厂家提供的设备配置基础上,对其中的某些环节进行优化改进,形成了具有自身独特特点的全自动炼钢化验系统。

4.2国内外主要供应商

目前,全自动快速分析室的供应商主要有德国Herzog和FLSmidth W uppertal GmbH两个公司。其中Herzog公司在该领域处于领先地位,在国内外占有较大的份额。

近十年,国内的一些制造商逐步对设备进行自动化升级,并将其并入自动化快速分析系统中,实现了炉前在线分析的部分自动化,其中上海美诺福公司自2003年起开始研发炉前快速分析系统,并且也已经实现光谱、荧光、气体的全自动化分析[14],在国内处于领先水平。有部分国内钢厂已采用了美诺福的自动化炼钢分析技术,如福建福欣不锈钢项目等。

5 全自动炼钢化验技术展望

自20世纪90年代以来,国内外各大钢铁企业一直在不断探索炼钢化验技术的自动化,到目前为止已经有20余年,全自动化炼钢化验室的各项技术从最初的研发到目前的大规模应用已经日趋成熟,同时也存在一些缺陷和不足。如何真正实现钢铁成分的全元素自动分析是目前全自动炼钢化验急需解决的问题,一种途径是彻底解决低含量气体元素的自动分析;第二种途径是与炉前在线检测技术和激光诱导击穿光谱技术相结合,互相补充,共同实现炼钢在线的全元素分析,更好地为炼钢生产服务。

6 结语

钢铁工业的快速发展对冶炼过程检测领域快速、准确提出了更高要求。钢铁冶金技术的创新、冶炼时间的缩短、新品种的不断开发对检测的精度和速度要求也不断提高,传统的炼钢化验技术已经不能满足钢铁工业的快速发展,全自动炼钢化验技术应运而生。随着越来越多的钢铁企业意识到全自动炼钢化验技术的重要性,并相继对现有化验室进行改造建设,全自动炼钢化验技术得到全面飞速的发展,技术水平越来越成熟。虽然也存在一些缺陷,但全自动炼钢化验技术已成为炼钢在线检验的发展趋势,是未来高水平炉前化验室的首选。

参考文献

[1]刘浏.转炉控制信息与在线检测技术(上)[J].冶金自动化,2000(2):5-12.

[2]刘浏.转炉控制信息与在线检测技术(下)[J].冶金自动化,2000(3):5-7.

[3]屈华阳,胡净宇,赵雷,等.激光诱导击穿光谱法分析表面氧化钢铁样品中的碳硅锰磷硫铬镍铜铝[J].冶金分析,2012 (32):1-6.

[4]刘海东,吴少波,房庆海.基于LIBS技术的钢水含碳量测量方法研究[J].冶金自动化,2010(增刊1):523-525.

[5]杨德泽.面向二十一世纪钢铁技术十年回顾[M].北京:冶金部信息标准研究院,1996.

[6]佐伯正夫.日本钢铁分析技术的变迁—从成熟走向变革的20年[J].冶金分析,2003,23(3):63-64.

[7]郭智勇,廖丽平,陈波.大型全自动快速分析室控制系统[J].冶金自动化,2005(6):42-45.

[8]曾宪春.现代快速自动化分析实验室进展[J].理化检验(化学分册),2014,50(7):99-103.

[9]陈智敏.全自动快速分析系统在宝钢钢铁化学成分分析中的应用[J].冶金自动化,2006(5):46-50.

[10]金建华.全自动快速分析系统在宝钢炉前快分室的应用[J].冶金分析,2014,34(增:化学分册):539-544.

[11]郭茂兴.光谱在炉前快速分析中的应用与发展[J].江西冶金,1994,14(3):44-47.

[12]林键,朱力生,浦辰雨.近红外吸收光谱技术在炼钢气体检测中的应用[J].冶金自动化,2008(增刊1):442-445.

[13]杜士毅.一种高效炼钢炉前样品的全自动分析方法[J].冶金分析,2014,34(增:化学分册):771-776.

[14]陈波.炉前全自动快速分析系统MLF-ASL (国内首创)[J].冶金分析,2012(32):556-570.

[15]黄坤,曹利,曾孔庚,等.炼钢化验室自动分析系统[J].冶金分析,2012(增刊1):78-81.

[16]金建华.火花发射光谱仪分析钢中低含量碳[J].冶金分析,2003,23(5):56-58.

[17]王邦庆.现代不锈钢厂检化验全自动分析系统[J].山西冶金,2009,121(5):31-33.

[18]粱小丽.炼钢实验室自动化检验系统及光谱分析研究[J].山西冶金,2012(5):65-67.

[19]吴建忠.钢铁冶炼在线检测技术[J].工业计量,2004,14(4):29-30.

[20] N Ramasender.转炉内钢水成分连续分析技术[J].鞍钢技术,2003(4):56-59.

[21][出版者不详].炼钢用激光光谱仪[J].激光与光电子学进展,2002,39(6):62.

(编辑贺英群)

修回日期:2015-10-10

App lication Status and Developm ent Trend of Test Technology for Fully Autom atic Steelm aking

W ang Bingkun,Chen Ying,He W enying

(Quality Inspection Center of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Abstract:The test technologies for traditional steelmaking,fully automatic steelmaking and other fast analysis technics on the spot were introduced.The advantages,disadvantages and key points of the test technology for fully automatic steelmaking were discussed.At last the application status of the test technologies for fully automatic steelmaking at abroad and home based on laboratory test was summarized and then the development trend of the test technology for fully automatic steelmaking was forecasted.

Key words:steelmaking;test technology;fullautomation;unmanned operation

中图分类号:TH843

文献标识码:A

文章编号:1006-4613(2016)01-0006-06