铁水预处理过程稳定控制实践

方 敏,徐福泉,王文涛,刘鹏飞,魏 元,曹 祥

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

铁水预处理过程稳定控制实践

方敏,徐福泉,王文涛,刘鹏飞,魏元,曹祥

(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

摘要:针对鞍钢股份有限公司炼钢总厂三分厂低硫钢种铁水预处理硫含量高、喷溅和扒损严重等问题,采取了喷枪定位、优化扒渣方法以及应用工业盐等措施,采取上述措施后,喷溅比例降低了68%,高钒钛铁水扒损降低了58.4%。

关键词:铁水预处理;低硫钢种;脱硫;扒渣

方敏,工程师,2006年毕业于鞍山科技大学钢铁冶金专业。现从事炼钢管理工作。

随着鞍钢开发高附加值钢铁产品比例的不断提高,钢种对硫含量的要求越来越严格,硅钢、管线钢一般要求硫含量控制在0.006 0%以下,甚至更低。鞍钢股份有限公司炼钢总厂三分厂采用钝化金属镁粉和石灰粉二元复合喷吹工艺,结合脱硫专家操作系统可轻易地得到低于0.002 0%的低硫铁水。然而,铁水预处理时间越长,处理后的硫含量越低,铁水喷溅量越大,扒渣铁损越高,特别是钒钛护炉已经成为鞍钢高炉的常用护炉工艺,钒钛铁水脱硫更是加剧了喷溅和扒损的恶化,因此,必须解决生产中存在的上述问题。

1 铁水脱硫过程影响因素分析

铁水脱硫工艺比较复杂,影响铁水脱硫的因素很多,主要包括脱硫过程的控制、设备和铁水成分的控制,原材料(脱硫剂)质量等。三分厂在生产过程中针对出现的问题进行了许多改进和规范操作,例如针对不同的铁水温度和成分制定了不同的脱硫方法;对原材料的质量管理进行抽查和效果评价,但脱硫过程中还经常出现喷溅和扒渣操作等问题。

1.1喷吹工艺的影响

脱硫喷吹过程的铁水喷溅问题一直是铁水预处理工艺中的难题。喷溅的原因是多方面的,且错综复杂。比较直观的原因有:铁水预处理喷吹过程中,输送气体、金属镁气化以及水蒸气在铁水内产生向上气流,且金属镁反应使铁水表面产生翻腾,发生铁水喷溅;铁水罐罐口直径只有3.2 m,脱硫喷吹时,铁水喷溅能力要超出这个范围;脱硫喷枪枪架采用钢制焊接结构,受外力作用时,枪架滑道极易产生变形,造成脱硫喷吹过程中喷枪在铁水罐内左右大幅摆动,加大了脱硫洒铁喷溅的力度。

1.2扒渣操作的影响

铁水脱硫后会形成两个渣系,即固态渣系和液态渣系。基本操作要求是固态渣系和液态渣系扒净的前提下,最大限度减少罐内铁水的扒出量。但是,在扒渣过程中发现,固态渣中混有大量的液态铁水颗粒。经查阅资料发现,含铁量为30% ~ 40%[1-2]。也就是说,每扒出1 t脱硫渣,就有300~ 400 kg铁水损失。被还原的硫通过扩散又会回到钢水中。钢种成品硫含量要求越低,脱硫铁水目标硫控制的越低,冶炼过程回硫的几率就越高。为了防止回硫反应的发生,必须最大限度提高脱硫渣扒净率。冶炼钢种硫含量要求越低,相应铁水脱硫渣要求扒净率越高,同时产生的扒渣带铁量越大。

1.3“钒、钛”铁水的影响

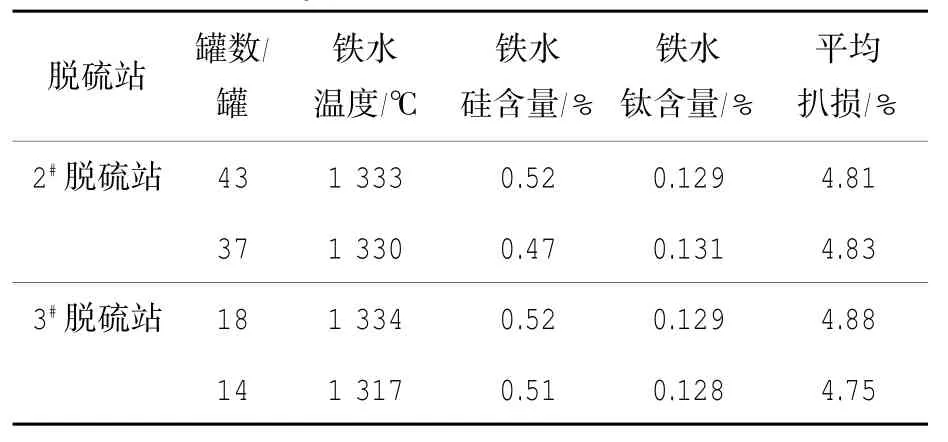

高炉中加入钒钛矿提高高炉寿命,但这使得铁水中的钛含量升高。由于钛和氧具有较强的亲和力,在高炉出铁、炼钢厂折铁以及脱硫喷吹过程中会生成钛的氧化物,降低渣的碱度,减少炉渣硫含量,使得脱硫效率降低。另外,在铁水脱硫过程中,钛还会与铁水中的碳以及载体中的氮气反应生成钛的碳氮化物。该化合物熔点高,使炉渣变稠,从而造成脱硫喷吹过程进入渣中的铁珠不易沉降,形成半熔融渣铁混熔渣系,致使扒渣时铁损升高并易产生冶炼回硫。三分厂高钒钛铁水脱硫扒渣铁损统计见表1。

表1 高钒钛铁水脱硫扒渣铁损统计

由于渣铁混熔渣系的铁含量较高,不能简单将此渣系全部扒除,否则会大量增加铁损,如何将铁水从渣铁混合渣系中分离出来,一直是铁水预处理及炼钢生产的难题。

2 控制措施及工业应用效果

2.1脱硫喷溅洒铁控制

为解决铁水预处理脱硫喷吹过程中的喷溅问题,针对脱硫喷溅洒铁的原因,重点做了以下工作:

(1)加强了对原材料的管理,对脱硫操作进行了规范;

(2)脱硫喷溅洒铁的季节性强,不同的季节设置不同的系统N2的工作压力;

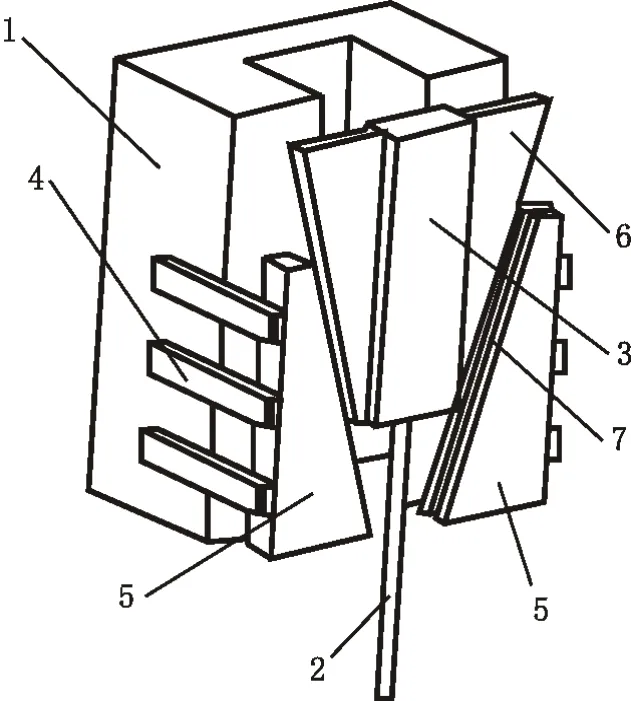

(3)研究脱硫喷枪的定位问题,重点是喷枪定位系统。为此,设计了一种“夹紧式”铁水预处理喷枪定位方法。其定位原理是:

在脱硫喷枪喷吹位(喷枪运行下极限)对应的枪架位置安装固定支撑架,在支撑架两侧各竖直安装一个形状、大小相同的表面光滑的正楔铁固定滑块,如图1所示,并在楔铁倾斜面加工一槽型滑道。在升降小车两侧各竖直安装一个倒楔铁导向滑块。导向滑块斜面与固定滑块槽型滑道宽度相同,且两斜面倾角绝对值相同。这样可保证导向板斜面与固定滑块槽型滑道斜面在喷吹位紧密重合,使脱硫喷枪在喷吹过程中不产生前后左右晃动;脱硫喷枪和升降小车的自身重力保证了脱硫喷枪在喷吹过程中不产生上下振动;从而保证了脱硫喷枪在喷吹过程中始终定位在铁水罐中心。

1-喷枪枪架;2-喷枪;3-升降小车;4-支撑架;5-固定滑块;6-导向滑块;7-滑槽图1 夹紧式定位装置结构示意图

另外,喷枪枪架在长期的运行过程中,会产生微弱的变形,影响定位装置的定位效果。为此在安装支撑架的同时,在对应位置,横穿枪架安装四个紧固螺丝,一是防止枪架较大变形,二是对变形枪架调整。这样,脱硫喷枪在喷吹过程中,前后左右晃动造成的洒铁现象基本可以消除。

图1中,固定滑块5与导向滑块6通过滑槽7滑动连接。固定滑块5为楔形,滑槽7设置在固定滑块5的楔形面上,导向滑块6与固定滑块5插接。支撑架4通过螺栓与固定滑块5的上、中、下三段固定连接。为方便制作,滑槽7的截面为矩形,也可以是三角形。滑槽7的长度也可根据现场需要制作。

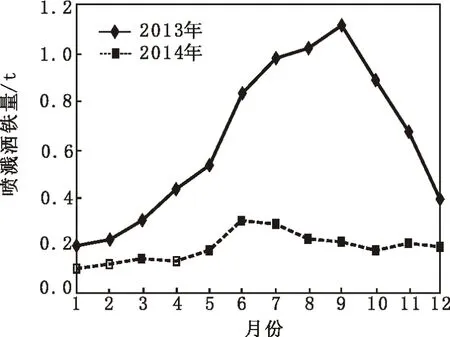

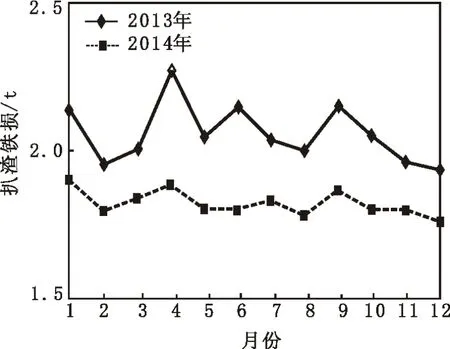

采取上述措施后,喷溅洒铁得到了有效的控制。图2为2013年与2014年铁水预处理过程喷溅洒铁的统计结果对比。由图2可见,采取上述措施后,2014年喷溅洒铁量显著降低,并且实现稳定控制。

图2 2013年与2014年铁水预处理平均每罐喷溅洒铁量统计

夹紧式脱硫喷枪定位装置应用以来,脱硫喷溅洒铁量每罐平均减少0.41 t,脱硫喷枪枪龄平均提高21次。脱硫站生产节奏加快,处理周期由50 min缩短到45 min,喷枪枪架、升降小车将由消耗件变为“长寿件”。

2.2脱硫扒损及脱硫渣扒净率控制

2.2.1低钛铁水脱硫扒损控制

针对低钛铁水的处理,采取了如下方法:

(1)通过规范扒渣操作,最大限度地降低罐内铁水的带出量。在操作实践中,总结归纳出覆盖扒渣操作全过程的“四控扒渣”操作法,即控制好扒渣前铁水罐的倾斜角度、控制好扒渣板下降至铁水面下的深度、控制掌握好聚渣剂的投入时机、控制好扒渣机在扒渣过程中的运行速度。

(2)通过技术创新和操作创新,对固态渣和液态渣中的铁水进行分离,具体作法是:

①在铁水脱硫前加入一定量的促溶剂,形成的固态渣为松散颗粒状,其中的铁水含量会大幅降低。

②在扒渣初期将一定量的固态渣扒至铁水罐渣口附近并堆积到一定高度。

③每次扒渣过程中,要将固态渣一层一层扒出罐口,渣层每次剥离厚度要从上至下逐步减薄,并在渣堆面对铁水一侧形成并保持一个45°左右的斜坡通道。剥离渣层时,会看到液态铁水从斜坡通道滑入罐内。

④重复操作,直至固态渣扒净为止。

⑤扒除液态渣前,在液态渣表面均匀加入5~ 10 kg促溶剂,液态渣随即出现膨化现象,渣中混入的铁水大部分被分离出来。膨化后的液态渣表面温度降低,呈半熔融状态。因此,扒渣作业时,扒渣板下降至铁水表面,即可将液态渣扒净。同时,降低了铁水带出罐外的几率。

图3为2013~2014年低钛含量铁水扒损控制情况对比。由图3可见,对于低钛含量的铁水,2013年的扒渣铁损平均控制在2.06 t,强化扒渣操作后2014年控制为1.84 t,每罐降低了0.22 t。

图3 2013~2014年低钛铁水每罐铁水扒损控制情况

2.2.2高钛铁水脱硫扒损控制

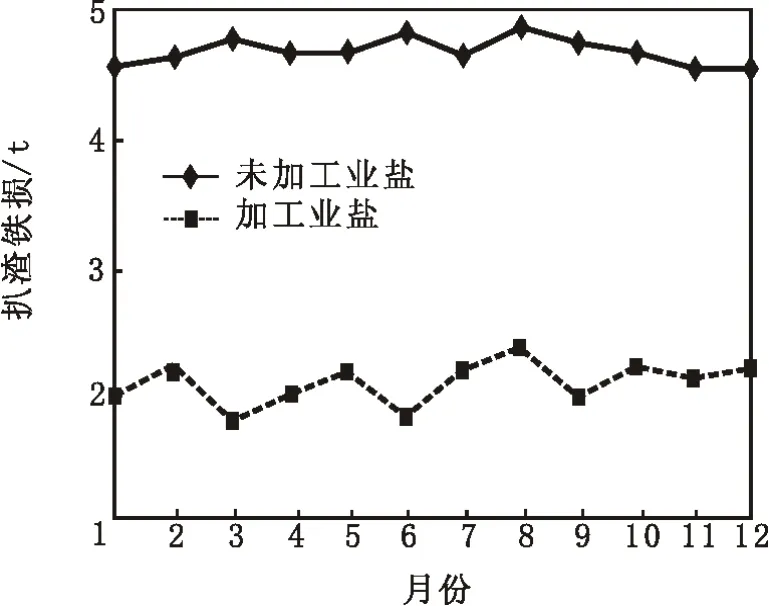

工业盐是一种普通廉价的原材料,把它作为钒钛铁水脱硫的促溶剂,渣铁混熔渣的铁渣分离效果特别显著。盐在高温作用下,会电离产生Na+和Cl-,Na+有很强的促溶作用,能将渣中高熔点化合物转变为低熔点化合物,使渣铁混溶渣分离为铁和液态渣。因此,在脱硫喷吹前,加入一定量的工业盐(铁水量90 t,下同),脱硫产生的渣铁混熔渣几乎全部分离成熔渣和铁水。脱硫渣基本恢复常态,达到了渣铁分离的目的。图4为铁水钛含量为0.13%左右时,铁水脱硫过程加入工业盐进行渣铁分离后的扒渣铁损统计情况。

图4 工业盐的添加对铁水扒渣扒损的影响

由图4可见,加入工业盐对高钛铁水脱硫进行渣铁分离后,可以明显控制铁水扒损。铁水平均扒损从4.82 t降低到2.02 t,每罐下降了58.4%,基本达到了正常铁水的处理水平,满足了稳定生产的要求。

2.2.3脱硫渣扒净率控制

为了防止由于扒渣不净造成冶炼过程回硫,在操作实践中总结归纳出“铁水预处理防止铁水冶炼回硫三渣净化”先进操作法,即改进扒渣操作,净化固态渣;加入促溶剂,净化混熔渣;聚渣全覆盖,净化液态渣。此外,要求扒渣操作人员必须有“三个全覆盖”理念,即扒渣板的运行轨迹要做到对固态渣系的全覆盖、促溶剂的促溶效果要做到对固态渣铁混溶渣系的全覆盖、聚渣剂的聚渣范围要做到对液态渣系的全覆盖。

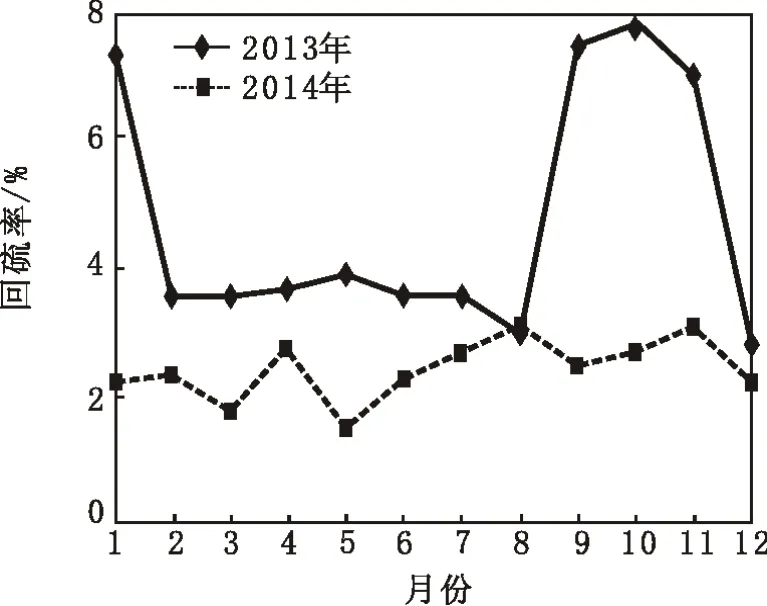

上述先进操作法推广应用后,收到良好效果。图5为2013~2014年脱硫铁水冶炼钢种回硫率控制情况对比。由图5可以看出,脱硫铁水冶炼钢种回硫率得到了有效控制。

图5 2013~2014年脱硫铁水冶炼钢种回硫率控制情况

3 结语

针对鞍钢股份有限公司炼钢总厂三分厂低硫钢种铁水预处理硫含量高、喷溅严重、扒损大等问题,采取了喷枪定位、优化扒渣方法以及应用工业盐等措施。采用的夹紧式脱硫喷枪定位装置能够稳定控制喷枪在喷吹过程中的摆动,降低了喷吹铁损,喷溅洒铁降低了68%;加入工业盐有利于高钒钛铁水扒损的稳定控制,扒损下降了58.4%。

参考文献

[1]沈澍,董一诚,杨世山.国外铁水预处理的新进展[J].炼钢, 1992,8(1):49-53.

[2]潘克强,郭雷.宝钢铁水深脱硫技术的开发与应用[J].上海金属,2000,22(2):30-34.

(编辑许营)

修回日期:2015-10-08

Practice of Stability Control for Hot M etal Pretreatm ent Process

Fang Min,Xu Fuquan,W ang W entao,Liu Pengfei,W ei Yuan,Cao Xiang

(General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Abstract:Considering such problems as high content of sulphur,high loss in spattering and deslagging during hotmetal pretreatment for the steel grades with low content of sulphur in No.3 Branch of General Steelmaking Plant of Angang Steel Co.,Ltd.,some countermeasures such as locating the lance,optimizing the deslagging process and using industry slatwere taken.The spattering rate is reduced by 68% and the loss in deslagging the hotmetalwith high content of vanadium and titanium is reduced by 58.4% after taking thesemeasures.

Key words:hotmetal pretreatment;steel gradewith low content of sulphur;desulphurization; deslagging

中图分类号:TF703

文献标识码:A

文章编号:1006-4613(2016)01-0047-04