烧结烟气SDA脱硫工程实践及运行优化

龚佑发,刘江楠,谢丹丹

(1.鞍钢招标有限公司,辽宁鞍山114043;2.营口理工学院,辽宁营口115014)

烧结烟气SDA脱硫工程实践及运行优化

龚佑发1,刘江楠2,谢丹丹1

(1.鞍钢招标有限公司,辽宁鞍山114043;2.营口理工学院,辽宁营口115014)

摘要:对鞍钢股份有限公司鲅鱼圈钢铁分公司405 m2烧结机采用旋转喷雾干燥法(SDA)烟气脱硫工艺原理、技术参数及工程实践进行了介绍,并对运行初期出现的问题进行了分析,核算关键技术参数运行合理性,找出问题原因并采取改进措施。通过系统改进实现了脱硫系统稳定运行,取得良好的减排效果。

关键词:烧结;半干法烟气脱硫;旋转喷雾干燥法

龚佑发,工程师,2005年7月毕业于重庆大学环境工程专业。E-mail:gyf32121@163.com

Production Practice of Desulfurization of Sintering Flue Gas by SDA and Optim ization of SDA

Gong Youfa1,Liu Jiangnan2,Xie Dandan1

(1.Ansteel Bidding Company Limited,Anshan 114043,Liaoning,China;2.Yingkou Institute of Technology,Yingkou 115014,Liaoning,China)

Abstract The principle, technical parameters and engineering practice of desulfurization technology for the sintering flue gas by using the rotating spray drying absorption (SDA) method in 405 m2sintermachine of Bayuquan Iron & Steel Subsidiary Company of Angang Steel Co.,Ltd. were introduced and also the troubles occurred at early period of its operation were analyzed.Then the rationality of key technical parameters in operation was checked so that the causes leading to the troubles were found out and some corresponding improvement measures were taken. By improving the operation system for desulfurization,the desulfurization system is operating smoothly and therefore good results on the reduction emissionswere achieved.

Key words:sintering;semi-dry flue gas desulfurization;rotating spray drying absorption

2015年是国家“十二五”规划收官之年,国家“十二五”环境保护规划明确提出了二氧化硫削减8%的减排指标以及全面实施烧结烟气脱硫的减排要求。根据国家环境保护部公布的2013年环境统计数据,我国钢铁行业二氧化硫排放量为199.3万t,仅次于火电行业,占全国总排放量的9.75%[1],其中全工序的大型钢铁联合企业中,烧结工序二氧化硫排放量约占企业排放总量的80%以上。鞍钢股份有限公司鲅鱼圈钢铁分公司为推进二氧化硫减排工作,结合烧结烟气特点选择旋转喷雾干燥法(SDA)烟气脱硫技术,并于2011年6月和2012年8月先后建设2套烟气脱硫系统,系统投运初期出现一些问题,通过优化系统运行,取得了良好的运行效果。

1 工程实践

1.1工艺原理

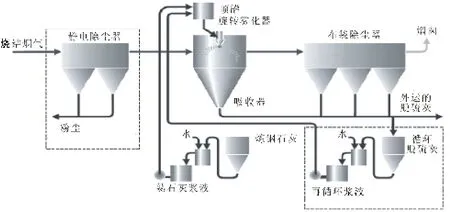

烧结烟气SDA脱硫工艺主要工作原理是:经静电除尘器处理后的烧结烟气进入旋转喷雾干燥吸收塔,在吸收塔烟气与被雾化器雾化的石灰浆液雾滴直接接触,烟气中的水分蒸发,酸性组分(SO2、SO3等)被吸收,发生化学反应生成CaS03、CaSO4等颗粒状脱硫灰,废气经后续布袋除尘器捕集净化后高空排放。烧结烟气SDA脱硫工艺流程示意图见图1[2]。

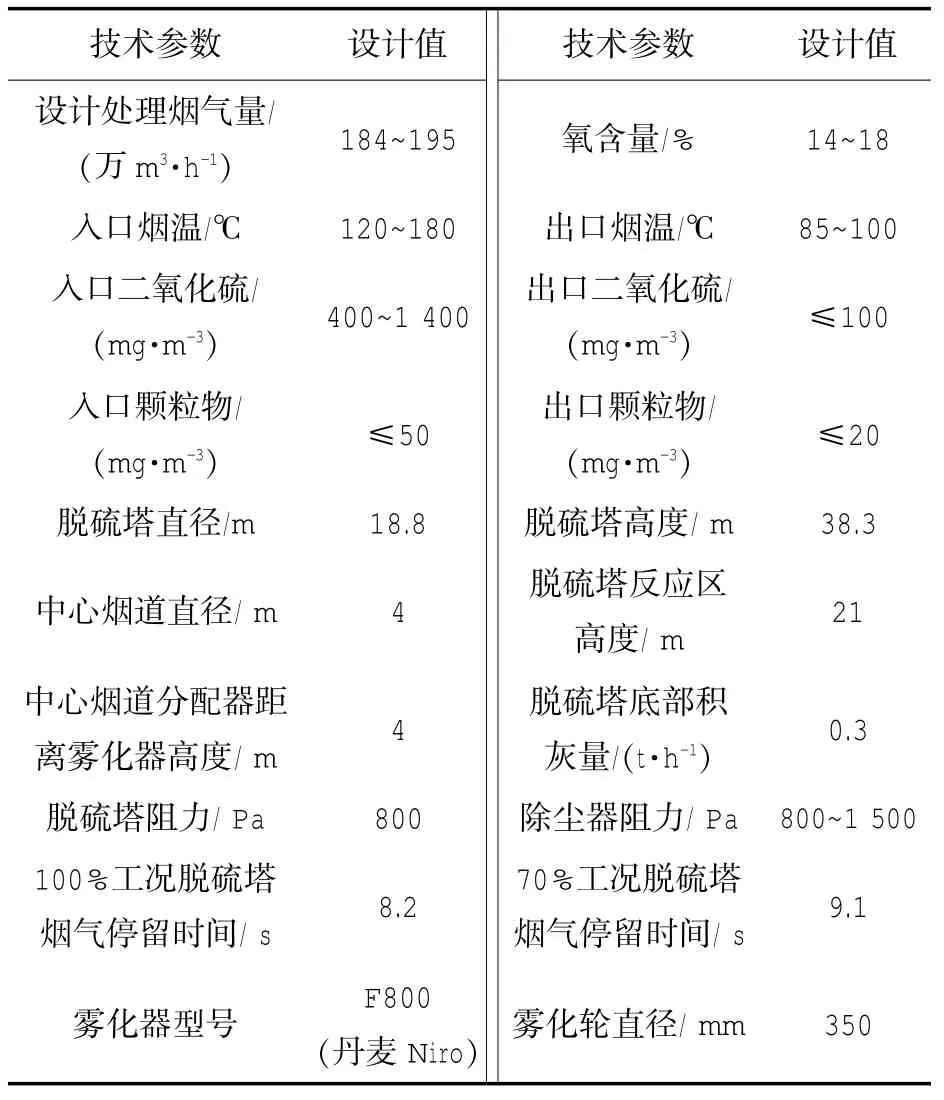

1.2技术参数

鞍钢鲅鱼圈2套405 m2烧结机每套设计年产烧结矿466.9万t,配备2×126万m3/h主抽风机、2×360 m2双室四电场静电除尘器,单套烟气脱硫系统投资约为5 900万元。烧结烟气脱硫系统主要设计参数见表1。

图1 烧结烟气SDA脱硫工艺流程示意图

表1 烧结烟气脱硫系统主要设计参数

2 运行初期问题分析

2.1存在的问题

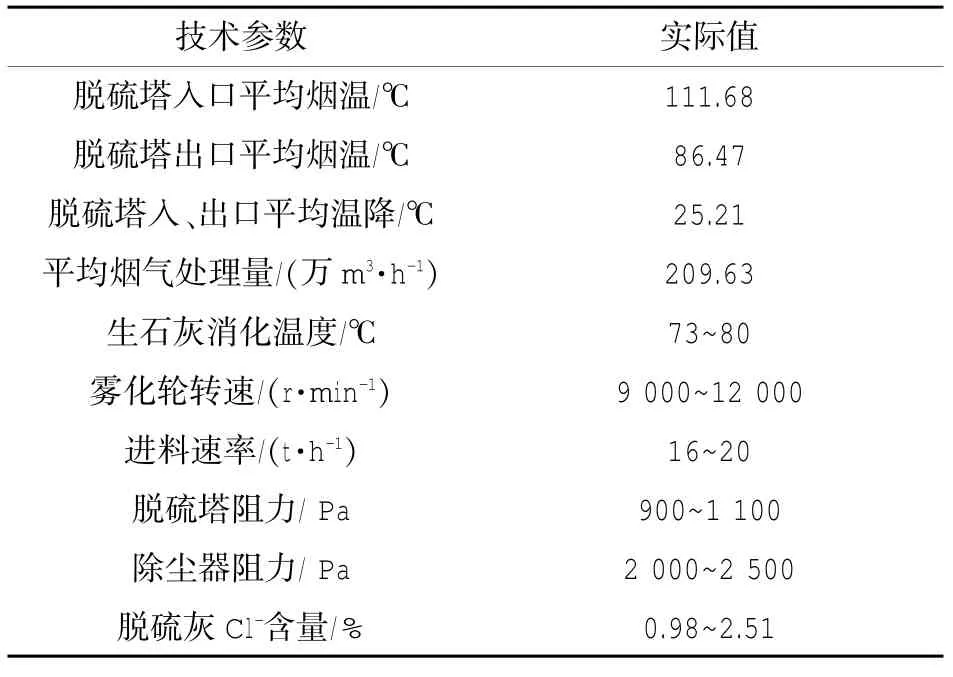

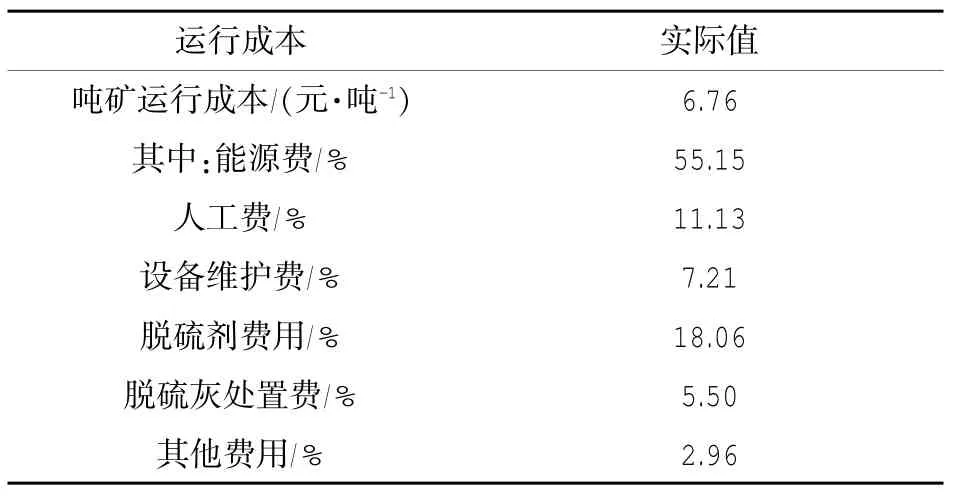

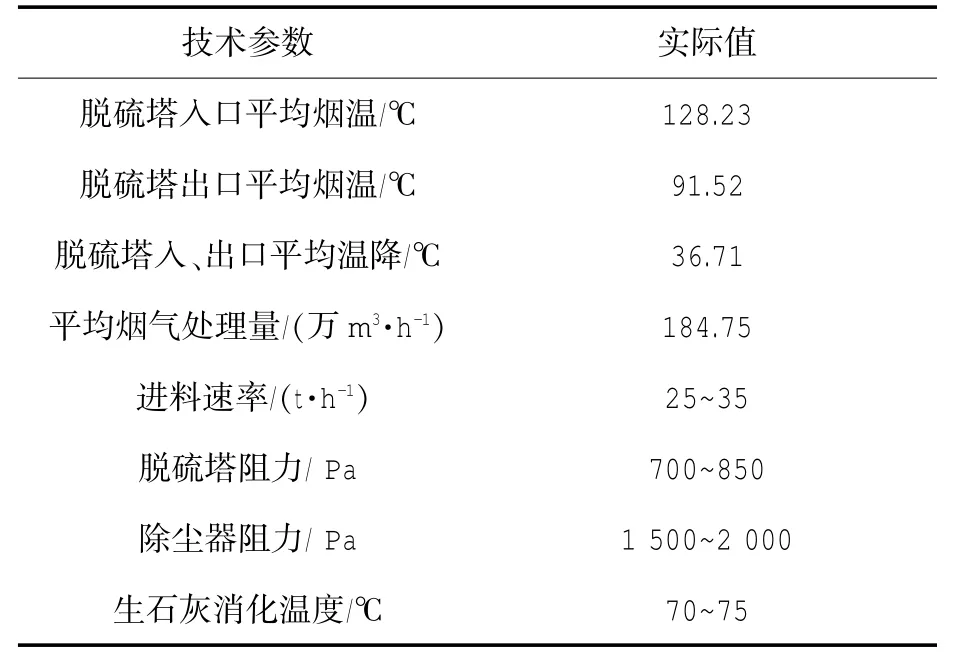

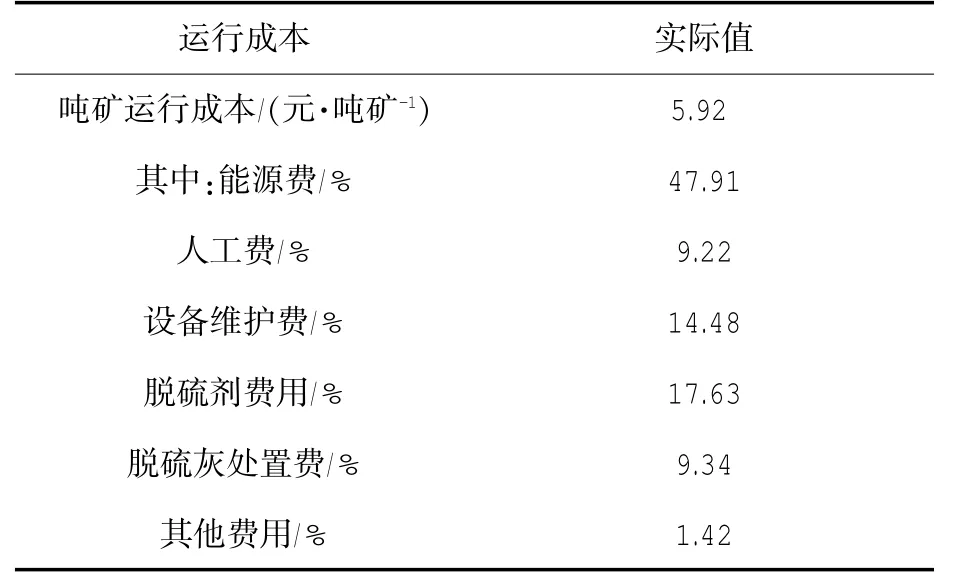

鞍钢鲅鱼圈烧结烟气SDA脱硫系统在2012年运行初期出现脱硫塔内积灰严重,远超过设计值0.3 t/h,塔壁积灰板结明显,塔底积料呈浆液状,烟气中心分配器频繁堵塞,且出口二氧化硫浓度不稳定,波动范围大,塔内烟气与浆液反应不充分,超过系统经济及合理的运行范围。2012年系统运行初期脱硫系统运行主要技术参数及运行成本(不含设备折旧费用)分别见表2、表3。

表2 2012年脱硫系统运行主要技术参数

表3 2012年脱硫系统年运行成本统计

2.2问题分析

为查找烧结脱硫系统出现上述问题的原因,对影响烧结烟气SDA脱硫系统运行状况的关键技术参数进行工况核算及分析。

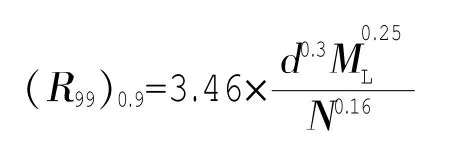

2.2.1喷雾半径

旋转喷雾器既要保证浆液输送量、喷雾雾径,又要控制塔壁处浆液浓度分布,使烟气不遗漏,塔壁不积料。其理论计算公式为[3]:

核算烧结脱硫雾化器喷雾半径为6.32~7.00m,远低于脱硫塔半径9.40 m。虽然脱硫塔内增设中心烟道,促使烟气形成伞雾向上顶托以增大雾径,但核算喷雾半径仅为脱硫塔半径的67% ~74%,分析主要原因是进料速率L偏低,约为16~20 t/h,低于F800雾化轮35~40 t/h的正常进料速率,造成雾径(99)0.9小,伞雾打不开,出现浆液雾滴集中分布在脱硫塔中心区,堵塞中心烟道分配器,脱硫塔阻力升高,约为900~1 100 Pa,高于设计值800 Pa,造成中心分配器积灰等问题。

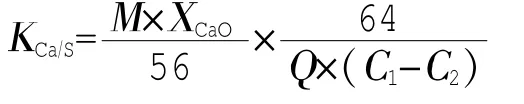

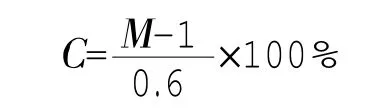

2.2.2钙硫比

钙硫比是钙与硫的摩尔比值,Ca/S比越高,钙的利用率越低,一般SDA脱硫系统综合考虑脱硫效率及运行成本,适宜的钙硫比应为1.5~2.0[4]。其理论计算公式为:

核算钙硫比为2.11~2.75,远高于1.50~2.00,生石灰用量较大,影响系统运行经济性,主要原因是设计包括20% ~25%生石灰浆液和40%循环灰浆液2套浆液制备系统,但运行过程中因循环灰浆液制备系统存在浆液起泡等问题停用,循环灰未进入浆液系统循环利用而直接外排,造成生石灰消耗量显著增加。

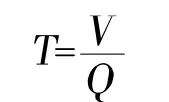

2.2.3烟气停留时间

脱硫塔内应有适宜的烟气停留时间以保证烟气与浆液能进行充分的化学反应。其理论计算公式为:

核算烧结脱硫塔内烟气停留时间约为7.6 s,比100%设计工况烟气停留时间8.2 s还短,分析主要原因是脱硫系统设计能力偏小,脱硫系统设计烟气处理量为184~195万m3/h,低于烧结主抽风机2套126万m3/h设计烟气量及运行期间209.63万m3/h实际烟气量,影响烟气脱硫效果。

2.2.4浆液固体浓度

石灰浆液固体浓度影响雾化器雾化效果,对脱硫效率及脱硫塔内积灰产生均有影响。其理论计算公式为:

内因对于事物的发展具有决定性的作用,因此,在家族企业接班模式选择上必须高度重视这些内部因素,主要的内部影响因素是企业家自身的理念和企业自身的经营特点。

现场测定烧结脱硫系统雾化器顶罐浆液质量浓度为1.156~1.180 kg/L,计算浆液固体浓度为26% ~30%,高于设计值20% ~25%,分析主要原因是生石灰浆液制备系统灰水比设定不合理,配比高造成浆液固体浓度高。

2.2.5其他运行参数校核

(1)设备阻力

烧结脱硫系统运行初期脱硫塔塔体阻力为900~1 100Pa,除尘器本体阻力为2 000~2 500 Pa,比设计脱硫塔塔体阻力≤800 Pa和除尘器本体阻力≤1 500 Pa均高,可能存在脱硫塔堵塞、除尘布袋板结等问题。

(2)烟气温度

烧结脱硫塔运行初期入口烟温104~116℃(平均为111.68℃),入、出口温降22~26℃(平均为25.21℃),脱硫塔设计有效运行区间为入口烟温110~160℃,入、出口温降≥25℃,实际运行过程中入口烟温及温降平均值仅略高于设计最低值,并时常超出设计范围,影响脱硫塔运行效果,降低脱硫效率,主要原因为前段工序静电除尘器及烟道系统等漏风,降低烟气温度。

(3)脱硫灰氯离子含量

2.3运行优化

2.3.1监测设施升级改造

烟气连续监测系统(CEMS)是烧结烟气SDA脱硫系统运行控制关键设备之一,主要用于监控脱硫入、出口烟气温度、压力、流量、氧量、二氧化硫、氮氧化物、颗粒物等参数,监控参数会实时传输至政府环保部门监控平台,作为污染减排核查原始数据及政府日常监管重要依据,同时也为脱硫系统的过程控制提供依据。

为确保CEMS运行稳定,监测数据准确,2014年5月,鞍钢股份有限公司鲅鱼圈钢铁分公司对已运行近6年出现老化趋势的CEMS进行技术改造,改造内容包括监测点位迁移及监测系统升级。原烧结脱硫出口CEMS监测点位在200 m烟囱的60 m平台上,采样爬梯为直爬梯,不便于日常维护及政府环保部门的比对监测,改造后将监测点位迁移至布袋除尘器出口10 m平台烟气直管段上,为日常管理提供了便利条件。同时,为保证CEMS能准确监测烧结脱硫出口具有高浓度一氧化碳、低浓度二氧化硫等特点的烟气,选用直接抽气+非分散红外吸收法监测系统,烟气分析核心设备选用的是ABB公司EL3020型烟气连续监测设备。

2014年6月,2套烧结脱硫CEMS顺利通过了当地政府环保部门的验收。2015年4月,鞍钢鲅鱼圈还开展了用定电位电解法、非分散红外吸收法和紫外差分吸收光谱法3种方法和4套设备同时进行的烟气比对监测,监测数据显示改造后的CEMS能准确反映烧结烟气SDA脱硫系统运行状况[5]。烧结烟气脱硫系统通过实时监控进、出口烟气二氧化硫浓度及时调整喷浆量,实现出口二氧化硫平均排放浓度为59.25 mg/m3,颗粒物平均排放浓度为19.81 mg/m3,均优于国家《钢铁烧结、球团工业大气污染物排放标准》(GB 28662-2012)规定的出口二氧化硫平均排放浓度100 mg/m3、出口二氧化硫平均排放浓度20 mg/m3[6],年减排二氧化硫约为4 800 t,显著提高SDA脱硫系统运行效果。

2.3.2运行管理优化

针对运行初期出现的问题及关键技术参数工况核算分析的原因,鞍钢股份有限公司鲅鱼圈钢铁分公司分别对静电除尘系统、浆液制备系统、干燥吸收系统及布袋除尘系统采取针对性改进措施优化烟气脱硫系统运行。

(1)静电除尘系统

利用定修、年修等检修时机对静电除尘器及烟道系统开展全面堵漏风,防止漏风降低烟温,以提高脱硫塔入口烟温,确保脱硫塔入口烟温及温降满足设计要求,同时研究对氯离子富集较明显的三、四电场除尘灰进行集中处置,减少高氯电除尘灰回用量,降低烟气中氯离子含量。

(2)浆液制备系统

通过调整生石灰浆液制备系统进料灰水比,定期化验浆液浓度等措施,保证浆液浓度稳定控制在设计范围内(20% ~25% ),并研究增设浆液在线检测仪以实时观测浆液浓度,同时研究启用循环灰浆液制备系统,降低生石灰用量,将脱硫系统钙硫比控制在经济运行区间(1.5-2.0)。

(3)干燥吸收系统

在保证浆液制备浓度的基础上,通过控制雾化器进料速率来增加浆液雾滴雾化半径,加大浆液与烟气接触反应区,避免浆液集中在脱硫塔中心区造成中心烟道分配器积灰堵塞,并提高脱硫岛效率,同时建立定期清灰机制,及时清理脱硫塔及烟道内积灰,将脱硫塔塔体阻力控制在800 Pa以内的合理运行区间。

(4)布袋除尘系统

利用日常检修时机组织及时检查、更换除尘布袋,防止布袋板结,并加大除尘灰排放力度,降低除尘器本体阻力,将除尘阻力控制≤2 000 Pa以内。

2.4运行实绩

鞍钢股份有限公司鲅鱼圈钢铁分公司经过一系列工艺调整及优化后,2015年上半年烧结烟气SDA脱硫系统运行状况得到显著提升,脱硫系统吨钢运行费用为5.92元/t矿,比运行初期降低12.42%,低于其它湿法、干法等脱硫系统的运行费用,系统综合脱硫效率达到87.76%,其中脱硫岛效率为88.32%,同步运行率为99.37%;主要运行技术参数及运行成本见表4~5所示。

表4 2015年上半年脱硫系统运行主要技术参数

表5 2015年上半年脱硫系统运行成本统计

3 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司通过优化系统运行,保证烧结烟气SDA脱硫系统净化后二氧化硫、颗粒物平均排放浓度分别为59.25mg/m3、19.81 mg/m3,均优于国家《钢铁烧结、球团工业大气污染物排放标准》(GB 28662-2012)规定的100mg/m3、20mg/m3,实现年减排二氧化硫约4 800 t,取得了良好的环境效益,同时吨矿运行成本降幅达12.43%,大幅降低了脱硫系统运行成本,确保了系统经济稳定运行。

从鞍钢鲅鱼圈近年运行实践看,烧结烟气SDA脱硫系统存在脱硫副产物综合处置问题,应切实妥善处置脱硫灰,避免二次污染,同时在设计阶段应做好串联设置的烧结主抽风机与脱硫增压风机的能力匹配问题,确保烟气处理系统前后匹配,运行稳定。

参考文献

[1]环境保护部.2013年环境统计年报(废气)[N/OL].2014-11-24[2015-10-31].http://zls.mep.gov.cn/hjtj/nb

[2]顾兵,何申富,姜创业.SDA脱硫工艺在烧结烟气脱硫中的应用[J].环境工程,2013,31(2):54-55.

[3]黄莺,余明锐,李东平.旋转喷雾法净化烧结S02烟气适用性分析[J].工业安全与环保,2013,39(3):38-40.

[4]王雷,章明川,田凤国.运行参数对喷雾干燥烟气脱硫效率影响的数值模拟[J].热能动力工程,2005,20(3):262-265.

[5]龚佑发,刘江楠.烧结烟气SO2监测干扰因素分析及改进[J].冶金设备管理与维修,2015,33(5):16-21.

[6]环境保护部,国家质量监督检验检疫总局.钢铁烧结、球团工业大气污染物排放标准[S/OL].2012-06-27[2015-10-3]http://kjs.mep.gov.cn/hjbhbz

(编辑贺英群)

修回日期:2015-10-21

中图分类号:TF124

文献标识码:A

文章编号:1006-4613(2016)01-0039-05