大型复杂薄壁筒形件多道次旋压成形有限元模拟

李新标,韩志仁,高铁军,刘宝明,贾 震

(沈阳航空航天大学 a 航空航天工程学部(院);b 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

大型复杂薄壁筒形件多道次旋压成形有限元模拟

李新标a,b,韩志仁a,b,高铁军a,刘宝明b,贾震b

(沈阳航空航天大学 a 航空航天工程学部(院);b 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

摘要:大型复杂薄壁筒形件外形比较复杂,采用凹圆弧轨迹多道次旋压成形。在成形过程前期板料边缘处容易出现起皱、增厚等缺陷。利用ANSYS/LS-DYNA有限元模拟软件对成形前期的三道次进行有限元模拟,分析模拟成形结果的径向应力和切向应力、厚度变化。分析结果表明,在模拟成形结果边缘处径向应力和切向应力随着反方向进给起始接触点到板料边缘处距离增大,先减小后增大;厚度随着反方向进给起始接触点到板料边缘距离减小,厚度越小,增厚趋势越小;大型复杂薄壁筒形件零件多道次旋压成形时,通过有限元模拟仿真为旋轮的运动轨迹设计提供应力、厚度等方面的信息,对旋轮反方向进给的起始接触点到边缘距离选取提供参考,并且降低了研制成本,并缩短了研制周期。

关键词:多道次;有限元模拟;应力;厚度

航空航天等高新技术产业的迅速发展,先进航空航天飞行器中迫切需要采用结构效益显著的大型复杂薄壁空心零件,以减轻质量和提高整体性能[1]。其中,母线为复杂曲线的大型复杂薄壁空心零件筒形件是典型的代表,这类零件批量小,传统的拉深成形方法存在周期长、成本高、无法整体成形等问题。旋压成形(工艺)具有产品材料利用率高、成本低、所需成形力小,以及工艺柔性高等优点,适合于这种类型大型复杂薄壁壳体成形。大型复杂薄壁空心零件的旋压成形需要采用多道次方法。旋压件成形的过程中,毛坯料随着芯轴转动,旋轮轴向和径向连续运动使毛胚料局部挤压产生塑性变形,从而得到所需零件。由于大型薄壁空心零件成形比较复杂,在成形过程中会经常出现增厚、起皱等缺陷,这些缺陷对零件的质量影响很大。并且大型薄壁空心零件具有的整体性、曲线复杂性、使用特殊性等特点,在成形过程中旋轮运动轨迹复杂,参数确定困难。因此亟需解决这些问题,并采取预防措施。但国内外主要对锥形件成形过程中出现的起皱等缺陷进行的研究,大型复杂薄壁空心零件有一些关于带内筋构件的方面的研究[2-8]。本文主要使用有限元模拟研究在某大型复杂筒形件成形过成中不同旋轮轨迹产生的应力对成形时起皱、厚度分布等的影响,提出相关设计轨迹方法,设计出合理的加工工艺。

1有限元模拟

大型复杂薄壁筒形件如图1所示,零件比较

复杂,采用多道次旋压成形方法。多道次旋压轨迹通常包括直线、圆弧、渐开线轨迹等多种方式[9-11]。根据零件和成形设备条件,采用如图2(a)所示凹形圆弧轨迹成形。图2(b)是多道次旋压轨迹中一段三道次轨迹示意图,旋轮沿着1→2→3→4→5→6→7方向运动,其中1和7是旋轮正向进给,4是旋轮反向进给。多道次旋压成形过程中旋轮做正向进给时,板料局部被碾压,中心材料向板料的边缘方向流动,导致板料有减薄的趋势。然而,旋轮反向进给的作用与正向进给的作用相反,是为了将流向边缘的材料赶回去,使板料具有增厚的趋势。

大型复杂薄壁筒形件采用多道次旋压成形属于非线性接触和塑性成形,可以通过ANSYS/LS-DYNA动态显式算法解决在成形过程中出现非线性接触和塑性成形问题。动态显示算法是将问题视为非线性动力学问题进行处理,非线性动力学运动方程是一个二阶微分方程组,常用的是直接积分法。运动方程如式(1)所示。

图1 大型复杂薄壁筒形件轮廓

(1)

ANSYS ∕ LS-DYNA 中时间积分采用显式中心差分,算法如式(2)所示。

(2)

(3)

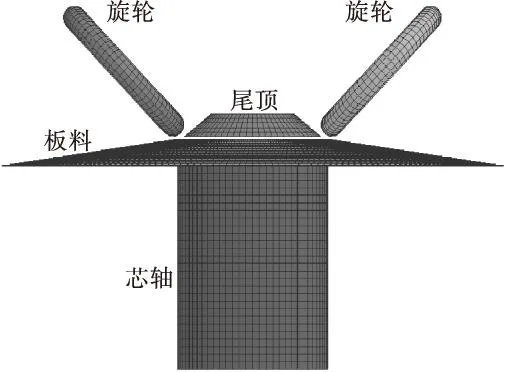

1.1有限元模型

基于ANSYS/LS-DYNA平台建立大型复杂薄壁筒形件多道次旋压三维有限元模型如图3所示。模型中模具和毛坯均采用壳单元SHELL163,SHELL163单元包括4个节点,有弯曲和膜特征,可加平面和法向载荷。尾顶和芯轴固定板料,并使板料随着芯轴同速转动,旋轮通过与板料接触产生摩擦沿自身轴向转动。模型中边界条件为,毛料被尾顶压紧在芯模上,靠摩擦力作用以同转速随着芯轴转动。成形过程中的参数为,毛坯板料初始直径380mm,芯模转速800r/m,旋轮进给率1.5mm/r,旋轮与芯模之间间隙1mm,旋轮圆弧半径8mm,旋轮半径70mm,旋轮与毛料之间摩擦系数0.1。

1.2材料模型

毛坯板料选取2024铝合金,图4为材料应力应变曲线图,表1是材料性能参数。

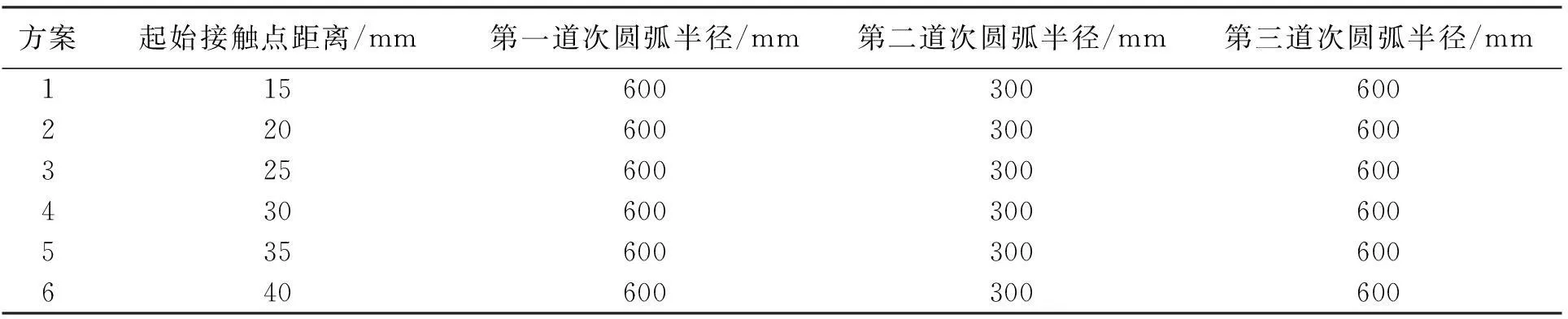

1.3模拟轨迹的方案

大型复杂薄壁筒形件成形过程中道次较多,并且图2(b)所示三道次变形结果具有相同的规律性,本文对成形前期三道次进行有限元模拟分析。针对图2(b)中旋轮运动反向进给起始接触点到板料边缘不同距离对多道次普通旋压成形的影响,设计表2中六种轨迹方案的参数。

图3 有限元模型

图4 应力应变曲线图

密度/(kg/mm3)弹性模量/GPa泊松比厚度/mm0.285E-0567.00.302

表2 轨迹参数

2 模拟成形零件应力和厚度分析

2.1应力分析

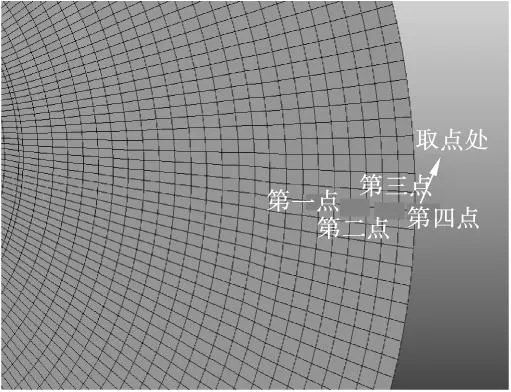

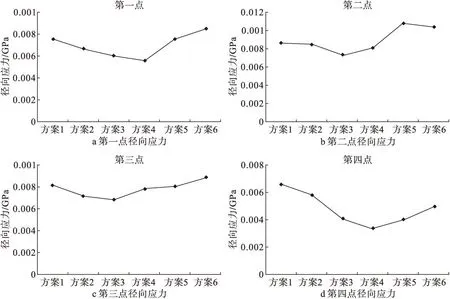

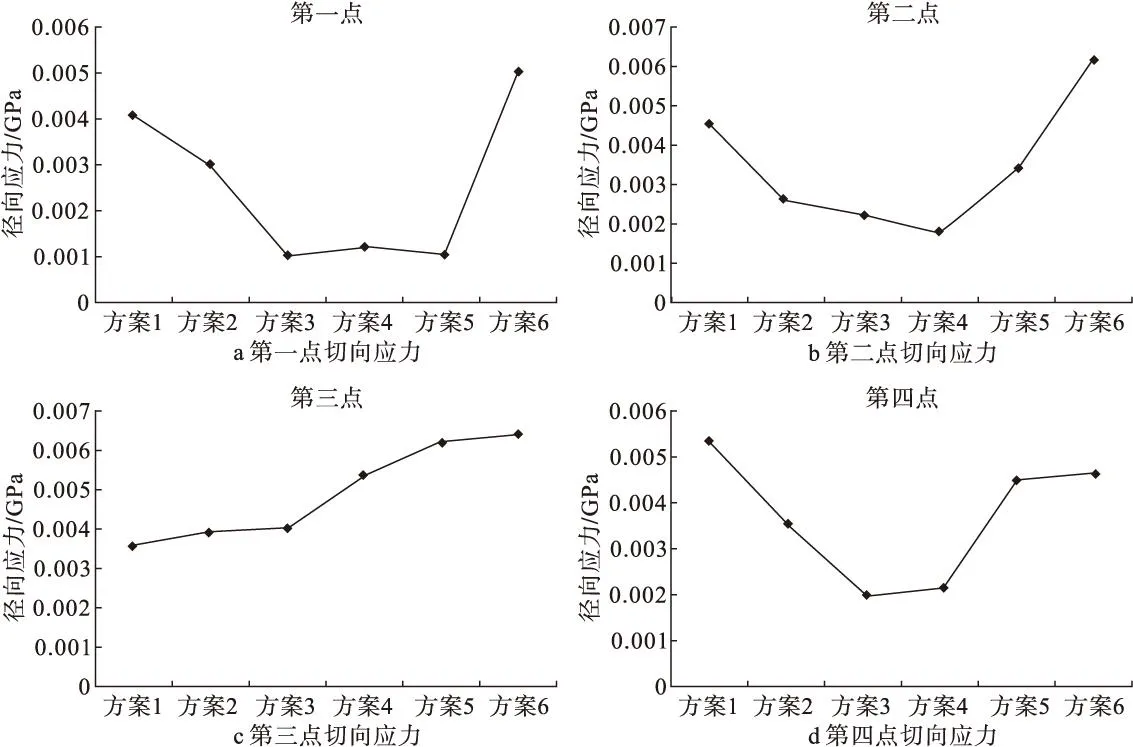

模拟重点分析薄壁曲母线件在旋压成形前期的应力分布,可为旋压轨迹的设计提供帮助和防止缺陷产生。由于模拟过程中旋轮运动反向进给起始接触点到板料边缘距离不同,对板料边缘处产生的应力不同,故选取模拟成形结果边缘处四点,如图5所示。使用ANSYS/LS-DYNA有限元后处理软件提取出四个点的径向应力和切向应力。图6是六种方案在相同点径向应力曲线,纵轴为径向应力,横轴为六种方案。图6显示,在相同点处随着旋轮运动反向进给起始接触点到板料边缘距离增大,径向应力先减小后增大的趋势。图7是六种方案在相同点切向应力曲线,纵轴为切向应力,横轴为六种方案。第一点、第二点、第四点的切向应力随着旋轮运动反向进给起始接触点到板料边缘距离增大,切向应力先减小后增大的趋势。第三点的切向应力与其他三点变化不同呈现逐渐增大趋势。

图5 取厚度点

图6 六种方案取点处径向应力

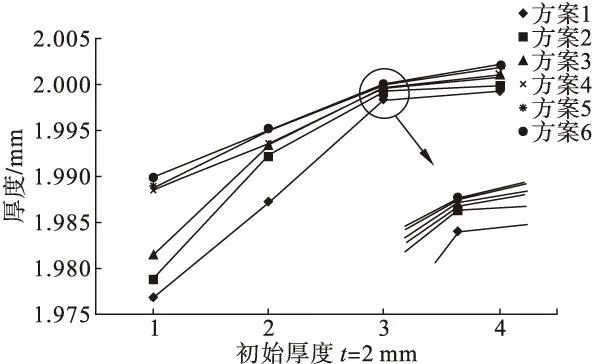

2.2厚度分析

按照图5所示的点,对不同方案的厚度结果进行提取,并绘制成曲线,如图8所示,其中横坐标为取点ID号,纵坐标为厚度。从曲线中可知,在相同点处厚度随着反向进给起始接触点到板料边缘距离越大,厚度越大。每条曲线厚度变化都是呈增大趋势,并且在板料最外缘点厚度值最大。当旋轮反方向进给的起始接触点到边缘距离较小时整体厚度都减小,当距离较大时前三点厚度减小,第四点厚度增大。这是由于在反向进给时起始接触点到板料边缘距离越大,反向进给赶回去的材料的体积越小。

图7 六种方案取点处切向应力

图8 六种方案取点处厚度分布

3旋压成形试验研究

以有限元模拟分析为指导,选取合适反向进给起始接触点到板料边缘的距离,对大型复杂薄壁成形零件旋压成形试验。图9所示旋压成形零

图9 旋压成形零件

件。此旋压成形试验件壁厚均匀,并且表面光滑,边缘没有出现起皱增厚的现象。通过有限元模拟分析指导,降低了研制成本并缩短了研制周期。

4结论

旋轮的运动轨迹对大型复杂薄壁筒形件零件成形非常重要,本文对成形前期三道次循环轨迹进行模拟。利用ANSYS/LS-DYNA有限元对反向进给起始接触点到板料边缘15 mm,20 mm,25 mm,30 mm,35 mm,40 mm等六种距离进行模拟分析研究结论如下:

(1)模拟结果显示在板料边缘点为径向和切向双向拉应力状态,并且在相同点处随着旋轮反方向进给的起始接触点到边缘距离增大,径向和切向拉应力先减小后增大,在25 mm到30 mm应力最小;

(2)模拟结果中在旋轮反方向进给的起始接触点到边缘距离相同时板料的边缘处厚度增大趋势;在相同点处随着旋轮反方向进给的起始接触点到边缘距离增大厚度也增大。反向进给起始点到边缘处距离越小,反向流动的材料越多,在板料边缘处的厚度越小;

(3)大型复杂薄壁筒形件零件多道次成形时,通过有限元模拟仿真为旋轮的运动轨迹设计提供应力、厚度等方面的信息,对旋轮反方向进给的起始接触点距离边缘距离选取提供参考,降低了研制成本并缩短了研制周期。

参考文献(References):

[1]宋晓飞,詹梅,蒋华兵,等.铝合金大型复杂薄壁壳体多道次旋压缺陷形成机理[J].塑性工程学报,2013,20(1):32-36.

[2]詹梅,李虎,杨合,等.大型复杂薄壁壳体多道次旋压过程中的壁厚变化[J].塑性工程学报,2008,15(2):115-121.

[3]王鸿基,刘全坤,王其善,等.双锥形件同时旋压成形的应力应变场有限元分析[J].锻压技术,2011,26(4):152-36.

[4]张艳秋,江树勇,孙金凤,等.薄壁筒形件多道次滚珠旋压成形机理研究[J].锻压技术,2010,35(2):55-58.

[5]林波,谷建民,周尚荣,等.超半球壳体多道次拉深旋压工艺研究[J].机械工程学报,2011,47(6):87-91.

[6]李亚飞,陈辉.薄壁铝合金锥形件旋压过程的缺陷分析[J].锻压技术,2008,33(1):56-59.

[7]缪伟亮,刘大海,邵雪明.工艺参数对薄壁件多道次旋压变形均匀性的影响[J].精密成形工程,2014,6(2):18-23.

[8]杨坤,李健.基于有限元方法的TA2 筒形件多道次旋压成形过程[J].塑性工程学报,2010,17(2):39-44.

[9]刘建华,杨合.多道次普旋技术发展与旋轮轨迹的研究[J].机械科学与技术,2003,22(5):805-807.

[10]苏鹏,魏战冲.旋压成型中旋轮轨迹设计及对成型结果的影响[J].兵工自动化,2014,33(8):31-33.

[11]魏战冲,李卫东,万敏,等.旋轮加载轨迹与方式对多道次普通旋压成形的影响[J].塑性工程学报,2010,17(3):108-112.

[12]曾超,张赛军,夏琴香,等.旋轮轨迹和工艺参数对多道次拉深旋压成形质量的影响研究[J].2014,39(1):58-63.

[13]吴统超,詹梅,蒋华兵,等.旋压间隙对大型复杂薄壁壳体多道次旋压中第二道次成形质量的影响[J].西北工业大学学报,2011,29(1):74-80.

[14]杨合,詹梅,李甜,等.铝合金大型复杂薄壁壳体旋压研究进展[J].中国有色金属学报,2011,21(10):2335-2550.

[15]陈嘉,万敏,李卫东,等.多道次普通旋压渐开线轨迹设计及其在数值模拟中的应用[J].塑性工程学报,2008,15(6):53-57.

(责任编辑:刘划英文审校:隋华)

Finite element simulation of multi-pass spinning forming oflargecomplex thin-wall cylinder

LI Xin-biaoa,b,HAN Zhi-rena,b,GAO Tie-juna,LIU Bao-mingb,JIA Zhenb

(a.Faculty of Aerospace Engineering, b. National Key Discipline Laboratory of Aeronautical Manufacturing Technology Digitization,Shenyang Aerospace University,Shenyang 110136,China)

Abstract:Aconcave circulartrajectory is adopted inthe multi-pass spinning forming processbecause the shape of large complex thin-wall cylinder is complex.At early stage of the forming process,defects such as wrinkling and thickening are prone to occur.The finite element simulation of three passes in the forming process is simulated by ANSYS/LS-DYNA finite element simulation software,and the radial direction stress,tangential stress and thickness variation are analyzed.The analysis shows that the radial stress and tangential stress on the edge of the simulation forming results decrease first and then increase as the distance between the initial contact point in the opposite direction and the sheet edge increases,whilethickness decreases as the distance decreases.As thickness decreases,the thickening trend decreases as well.During the process of multi-pass spinning forming of large complex thin-walled cylindrical parts,information of stress and thickness is provided by means of finite element simulation,and referencefor point to edge distance selection provided.At the same time the development cost and cycleare effectively reduced.

Key words:multi-pass;finite element simulation;stress;thickness

doi:10.3969/j.issn.2095-1248.2016.01.007

中图分类号:V263.1+2

文献标志码:A

文章编号:2095-1248(2016)01-0032-06

作者简介:李新标(1989-),男,辽宁海城人,硕士研究生,主要研究方向:塑性成形CAE,E-mail:lixinbiao09@163.com;韩志仁(1964-),男,河北唐山人,教授,主要研究方向:钣金成形、CAE和 飞机数字化制造技术,E-mail:hanren888@163.com。

基金项目:国家自然科学基金(项目编号:51205260)

收稿日期:2014-08-28