不同液相孔径对MTP反应器喷嘴雾化性能的影响

庄 壮,匡建平,,雍晓静,梁 健,罗春桃,张世程

(1.神华宁夏煤业集团有限责任公司煤制油化工研发中心 研发中心,宁夏 银川 750411;2.中国船舶重工集团公司第七一一研究所 ,上海 201108)

开发应用

不同液相孔径对MTP反应器喷嘴雾化性能的影响

庄 壮1,匡建平1,2,雍晓静1,梁 健2,罗春桃1,张世程2

(1.神华宁夏煤业集团有限责任公司煤制油化工研发中心 研发中心,宁夏 银川 750411;2.中国船舶重工集团公司第七一一研究所 ,上海 201108)

MTP反应器喷嘴是双通道外混合式雾化喷嘴,其液相孔直径能够影响喷嘴的雾化性能,尤其影响到索泰尔平均粒径和粒径分布等相对应的性能。设计不同直径的液相孔,利用N2–H2O模拟系统,通过“冷模”实验,考察了不同液相孔直径下MTP反应器喷嘴液相流量与压差的关系,研究了不同气液质量比下液相孔直径与索泰尔平均粒径、粒径分布之间的关系。结果表明,当气液质量比介于8.70~20.32之间时,索泰尔平均直径随液相孔径的增加先降低后增加,其变化范围介于0.2~2.6μm之间。一次雾化后,喷嘴粒径分布随着液体质量流量增加逐渐变宽;二次雾化对应粒径分布介于5.1~48.8μm之间。

甲醇;丙烯;MTP反应器;外混合式;雾化喷嘴;索泰尔平均粒径;气液比

以煤或天然气为原料生产低碳烯烃的技术是由合成气制备、甲醇合成、甲醇制烯烃、烯烃聚合等多个反应单元组成[1-3]。在众多的反应单元中,甲醇制低碳烯烃过程是实现由煤炭或天然气转化为聚合材料的核心步骤和技术关键。目前,国内外主要的甲醇制低碳烯烃技术主要有UOP/Hydro的MTO技术[4-9]、Lurgi的MTP技术[10-15]和中科院大连化学物理研究所的DMTO技术[16-21]等。其中,Lurgi的MTP技术是以改性ZSM-5分子筛为催化剂,通过侧线二甲醚/甲醇/水蒸气、顶部循环烃进料的形式,在多段冷激式固定床反应器内实现主产丙烯、副产混合芳烃和LPG的目标[22-25]。

与流化床反应器相比,固定床反应器是一种应用广泛的气固非均相催化反应器,其具有催化剂不易磨损,可用较少的催化剂用量和较小容积的反应器获取较大生产能力的特点[26-27]。其中,Lurgi采用的固定床反应器属于多段冷激式绝热反应器,反应器内动量传递、质量传递、热量传递与催化反应呈现非线性关系,使得催化床层内浓度分布、温度分布及流量分布能够直接影响到气相产物组成及其选择性等;而且,各级催化床层对应的温度分布与控制是多段固定床首要关注的,尤其随着反应器内催化剂逐渐运行至末期。

雾化喷嘴是MTP固定床反应器内的核心内构件,既可作为反应物进料系统用于分配反应器内的气相反应物,又可作为激冷系统用于降低上一级催化床层出口温度,同时能够强化反应器内的传质与传热过程,从而实现对催化反应物的分配与床层温度的控制[28-29]。然而,MTP反应器喷嘴系双通道外混合式雾化喷嘴,其侧线冷态反应物料,即侧线液相反应物和侧线气相反应物,分别经过雾化喷嘴的内孔道和外孔道喷至对应催化床层。本文以不同液相孔径的MTP反应器喷嘴为研究对象,以N2和H2O作为模拟介质,利用“冷模”实验[31-32],考察了不同液相孔直径下质量流量与压差之间的关系,研究了不同气液比下液相孔直径与索泰尔平均粒径(SMD)、粒径分布(PSD)之间的关系。

1 实验部分

1.1 实验装置

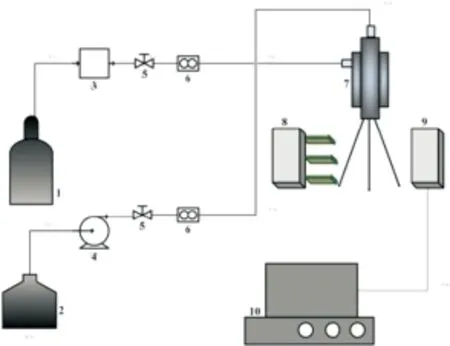

MTP反应器雾化喷嘴结构示意图参见专利[32-33]。如专利所述,高速流动的侧线气相反应物在气相通道内呈现射流状再由外孔道喷出,相对气相反应物而言,侧线液相反应物体由液相管线进入内孔道低速流出,最终两股反应物料在喷嘴外膨胀、剪切,形成均匀混合的锥形分布场。在MTP反应器内,侧线气相反应物主要是二甲醚(DME)和甲醇(MeOH)的混合气体,侧线液相反应物则为H2O、MeOH和DME的混合液体。实验选用N2和H2O作为气相反应物和液相反应物的模拟介质,用于测试不同液相孔径对应的MTP反应器喷嘴的雾化性能。实验装置示意图如图1所示,主要由高压水泵、液相进料管线、气相进料管线、流量控制系统、压力控制系统、数据采集与分析系统、实验台架等组成。实验时雾化喷嘴固定于实验平台上方,距离试管口2.1m,待气液相进料稳定后,利用高清照相机对液相雾化过程进行拍照和摄像,利用Gimp2.8.10软件分析雾化角度,重复拍照10次,取平均值;利用Mastersizer 2000型激光粒度仪收集数据,经分析后获得液滴的索泰尔平均直径和粒径分布,重复测量10次平均粒径,取平均值。

图1 MTP反应器喷嘴雾化性能测试装置示意图Fig.1 Schematics of experimental setup for testing the spraying properties of nozzles in MTP reactor

1.2 实验条件

表1 不同液相孔径对应MTP反应器喷嘴尺寸Table 1 Parameters of spraying nozzles in MTP reactor corresponding to different liquid-phase feeding pores

针对不同气相与液相设计进料量与压力数据,实验以气相(G)或液体(L)质量流量为基准,分别选取60%、80%、100%、120%和140%开展喷嘴的雾化性能实验。实验选取5类不同液相孔径的雾化喷嘴,具体尺寸如表1所示。气相流体对应孔道结构与尺寸并未调整,从而确保所有测试过程中气相流通截面积和流速保持不变。

2 结果与讨论

2.1 流量特性曲线

图2是不同液相孔径对应MTP反应器喷嘴液相质量流量与压差的变化曲线,其中1#、2#、3#、4#和5#分别对应液相孔径为0.6mm、0.7mm、0.8mm、0.9mm和1.0mm的喷嘴。由于喷嘴的液相出口孔径存在差异,1#喷嘴出口孔径最小,5#喷嘴出口孔径最大。因此,在相同的压差下,为了达到液相的雾化效果,1#喷嘴所需流量最小,而5#喷嘴所需流量最大,说明喷嘴液相孔径尺寸对喷嘴的液相流量产生较大的影响。

图2 不同液相孔径对应MTP反应器喷嘴液相质量流量与压差的变化曲线Fig.2 Liquid flow rate of spraying nozzles in MTP reactor vs pressure differential corresponding to different liquid-phase pores

2.2 索泰尔平均粒径(SMD)的变化

对于MTP反应器喷嘴而言,液相单独进入内喷嘴后实现的雾化为一次雾化,而气液同时通过内、外喷嘴后实现的雾化为二次雾化。图3为MTP反应器喷嘴一次雾化后不同液相孔径对应索泰尔平均粒径的变化曲线。如图所示,在实验范围内,液相孔径对一次雾化后的SMD直径具有显著的影响,即同一液相孔径下,SMD直径随着液相质量流量的增加而逐渐降低,其变化范围介于9~19μm之间;同一液相质量流量下,液相孔径介于0.6~0.9mm之间的雾化喷嘴,其对应SMD直径与液相孔径之间的关系是单调递减的,而当液相孔径增至1.0mm后,雾化喷嘴的SMD直径随之略有增加,但其变化范围介于30~38μm之间。

图3 MTP反应器喷嘴一次雾化后不同液相孔径对应索泰尔平均粒径的变化曲线Fig.3 Curves of SMD of spraying nozzles in MTP reactor corresponding to different liquid-phase pores after primary atomization

图4 MTP反应器喷嘴二次雾化后不同液相孔径对应索泰尔平均粒径的变化曲线Fig.4 Curves of SMD of spraying nozzles in MTP reactor corresponding to different liquid-phase pores after secondary atomization

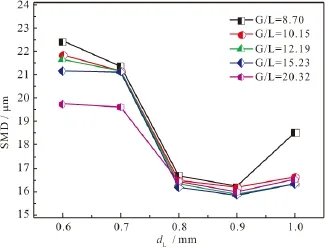

MTP反应器喷嘴二次雾化后,当气液比(G/L,质量比)介于8和21之间,液相孔径尺寸与索泰尔平均粒径的关系如图4所示,其中保持气相质量流量为100%,液相质量流量从60%增至140%。由图可知,当液相孔径不变时,随着气液比从8.70增加到20.31,即液相质量流量从140%降至60%,SMD直径逐渐减小,其变化范围介于0.2~2.6μm之间;当气液比不变时,二次雾化对应的SMD直径随着液相孔径的增加呈先降低后增加的趋势,其变化范围介于3.7~6.2μm之间。

2.3 粒径分布(PSD)的变化

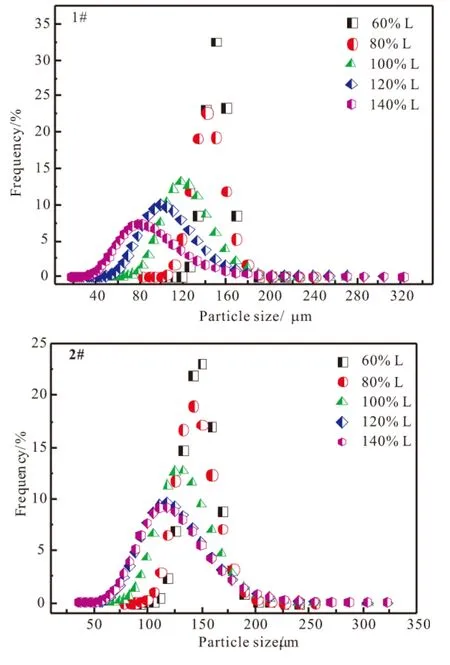

图5为MTP反应器喷嘴一次雾化后不同液相孔径对应粒径分布图。由图可知,随着液体质量流量从60%增至140%,1#到5#喷嘴粒径分布逐渐变宽。1#喷嘴液相流量为60%时,其粒径介于111.5~201.4μm之间,当流量增至140%后,粒径介于20.1~323μm之间变化;2#喷嘴液相流量为60%时,其粒径介于93.5~226.6μm之间,当流量增至140%后,粒径介于38.5~323μm之间变化;3#喷嘴液相流量为60%时,其粒径介于78.3~255μm之间,当流量增至140%后,粒径介于36.3~323μm之间变化;4#喷嘴液相流量为60%时,其粒径介于78.3~226.6μm之间,当流量增至140%后,粒径介于22.6~287μm之间变化;5#喷嘴液相流量为60%时,其粒径介于61.8~255μm之间,当流量增至140%后,粒径介于28.7~287μm之间变化。

图5 MTP反应器喷嘴一次雾化后不同液相孔径对应粒径分布图Fig.5 Curves of PSD of spraying nozzles in MTP reactor corresponding to different liquid-phase pores after primary atomization

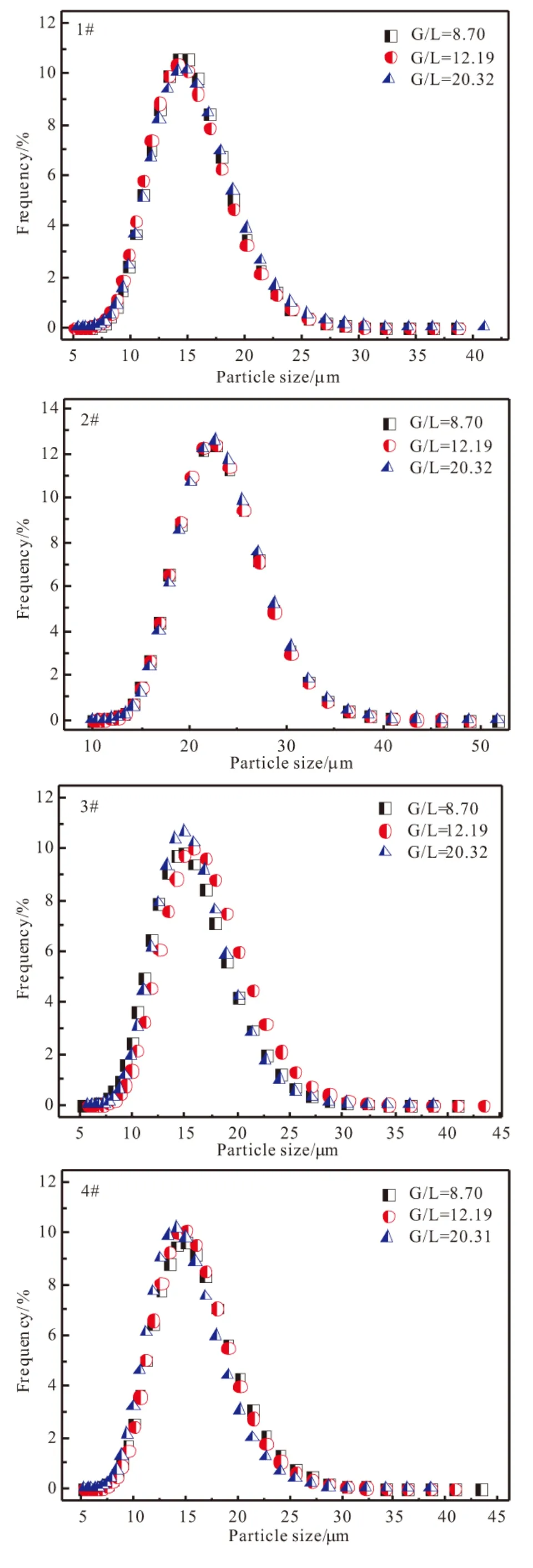

图6是MTP反应器喷嘴二次雾化后不同液相孔径对应粒径分布图。如图所示,1#喷嘴粒径分布介于 5.1~38.5μm之间,2#喷嘴粒径介于 9.9~48.8μm之间,3#喷嘴粒径介于5.1~38.5μm之间,4#喷嘴粒径介于5.1~40.8μm之间,5#喷嘴粒径介于8.8~43.3μm之间。

图6 MTP反应器喷嘴二次雾化后不同液相孔径对应粒径分布图Fig.6 Curves of PSD of spraying nozzles in MTP reactor corresponding to different liquid-phase pores after secondary atomization

3 结论

(1)一次雾化后,保持液相孔径不变,SMD直径随着液相流量的增加而逐渐减小,其变化范围为9~19μm;保持液相流量不变,SMD直径随着液相孔径的增加呈先递减后递增的趋势,其对应变化范围为30~38μm。

(2)二次雾化后,保持液相孔径不变,SMD直径随着气液质量比的增加而逐渐降低,其变化范围介于0.2~2.6μm之间;保持气液比不变,SMD直径随液相孔径的增加先降低后增加,其变化范围为3.7~6.2μm。

(3)MTP反应器喷嘴一次雾化后粒径分布随着液体质量流量增加逐渐变宽,当由一次雾化变成二次雾化,粒径分布介于5.1~48.8μm之间。

[1]于吉红,闫文付.纳米孔材料化学:催化及功能化[M].北京:科学出版社,2013:1-31

[2]齐国祯,谢在库,钟思青,等.煤或天然气经甲醇制低碳烯烃工艺研究新进展[J].现代化工,2005,25(2):9-13.

[3]王志喜,王亚东,张睿,等.催化裂解制低碳烯烃技术研究进展[J].化工进展,2013,32(8):1818-1824.

[4]Vora B V,Marker T L,Barger P T,et al.Economic route for natural gas conversion to ethylene and propylene[J]. Stud Surf Sci Catal,1997,170:87-98.

[5]Vora B V,Arnold E C,Marker T L.天然气到乙烯和丙烯的转化–UOP/HYDRO MTO工艺 [J].石油与天然气化工,1997,26(3):131-137

[6]Chen J Q,Bozzano A,Glover B,et al.Recent advancements in ethylene and propylene production using the UOP/Hydro MTO process [J].Catal Today,2005,106: 103-107.

[7]李晨,李继霞,李俊,等.甲醇制烯烃工业化发展进程及现状[J].化工进展,2010,29(s1):315-317.

[8]南海明,文尧顺,吴秀章,等.甲醇制烯烃技术最新进展[J].现代化工,2014,34(7):41-46.

[9]王垚,狄佐星,李玉新,等.用于甲醇制烯烃的非均相催化反应器评述[J].化工学报,2014,65(7):2474-2484.

[10]Koempel H,Liebner W.Lurgi’s Methanol To Propylene (MTP)report on a successful commercialization[J].Stud Surf Sci Catal,2007,167:261-267.

[11]魏飞,汤效平,周华群,等.增产丙烯技术研究进展[J].石油化工,2008,38(10):979-986.

[12]王科,李杨,陈鹏.甲醇制丙烯工艺及催化剂技术研究新进展 [J].天然气化工·C1化学与化工,2009,34(5): 63-68+76.

[13]Florian P,Waldemar L,Gronemann V,et al.CO2-based methanol and DME-Efficient technologies for industrial scale production[J].Catal Today,2011,171:242-250.

[14]Khanmohammadi M,Amani Sh,Garmarudi A B,et al. Methanol-to-propylene process:Perspective of the most important catalysts and their behavior[J].Chin J Catal, 2016,37(3):325-339.

[15]朱杰,崔宇,陈元君,等.甲醇制烯烃过程研究进展[J].化工学报,2010,61(7):1674-1683.

[16]刘中民,齐越.甲醇制取低碳烯烃(DMTO)技术的研究开发及工业性试[J].中国科学院院刊,2006,21(5):406-408.

[17]邢爱华,岳国,朱伟平,等.甲醇制烯烃典型技术最新研究进展(Ⅱ)工艺开发进展[J].现代化工,2010,30(10): 18-25.

[18]Xin L.Innovation leads China’s world-leading DMTO technology into commercialization [J].Bull Chin Acad Sci,2011,25(2):128-129.

[19]刘中民,刘昱,叶茂,等.1.80 Mt/a甲醇进料DMTO工艺技术及其装置特点[J].炼油技术与工程,2014,44(7): 1-6.

[20]Ye M,Li H,Zhao Y F,et al.MTO processes development:The key of mesoscale studies[M].Adv Chem Eng, Acad Press,2015,47:279-335.

[21]Ying L.Yuan X S.Ye M,et al.A seven lumped kinetic model for industrial catalyst in DMTO process[J].ChemEng Res Des,2015,100:179-191.

[22]曹媛维,曹新波,王勇,等.一种轴向逐层递增型冷激式甲醇制丙烯固定床反应器 [P].CN:201210139453.3, 2012.

[23]胡帅.甲醇制丙烯的反应装置及其用途 [P].CN: 201310129799.X,2013

[24]Zhuang Y Q,Gao X,Zhu Y P,et al.CFD modeling of methanol to olefins process in a fixed-bed reactor[J]. Powder Technol,2012,221:419-430.

[25]Huang X,Li H,Li H,et al.A computationally efficient multi-scale simulation of a multi-stage fixed-bed reactor for methanol to propylene reactions [J].Fuel Process Technol,2016,150:104-116.

[26]刘良宏,袁渭康.固定床反应器的控制 [J].化工学报, 1996,47(6):727-741.

[27]宋鹏飞,侯建国,王秀林,等.绝热多段固定床甲烷化反应器设计中几个问题的研究 [J].现代化工,2014,34 (10):143-145+147.

[28]陈诵英,孙彦平.催化反应器工程 [M].北京:化学工业出版社,2011.

[29]Roberts G W.化学反应与化学反应器[M].曹贵平,译.1版.上海:华东理工大学出版社,2011:232-326.

[30]Taylor J J,Hoyt J W.Water jet photography-techniques and methods[J].Exp Fluid,1983,1:113-120.

[31]Mayer W O H,Branam R.Atomization characteristics on the surface of a round liquid jet[J].Exp Fluid,2004,36: 528-539

[32]庄壮,匡建平,雍晓静,等.雾化喷嘴及固定床[P].CN: 201510812138.6,2015.

[33]庄壮,匡建平,罗春桃,等.一种固定床多相雾化喷嘴[P].CN:201610158146.8,2016.

Effect of liquid-phase pore diameters on atomization performance of spraying nozzles in MTP reactor

ZHUANG Zhuang1,KUANG Jian-ping1,2,YONG Xiao-jing1,LIANG Jian2,LUO Chun-tao1,ZHANG Shi-cheng2

(1.Research and Development Division,Shenhua Ningxia Coal Industry Group Co.,Ltd.,Yinchuan 750411,China; 2.Energy Source Equipment Division,Shanghai Marine Diesel Engine Research Institute,Shanghai 201108,China)

Spraying nozzles orderly distributed in Methanol-to-Propylene (MTP)reactor are outside-atomization atomizers with two channels for feeding different reactants,and their atomization performance is largely affected by the sizes of liquid-phase pore diameters,especially the Sauter mean diameter(SMD)and particle size distribution (PSD).The nozzles designed with different pore diameters were investigated by cold model experiments selected with a nitrogen-water system to find the relationships between liquid mass flow rate and pressure differential at different pore diameters and the effects of pore diameters on both SMD and PSD at different gas-liquid mass ratios(G/L).The results showed that when G/L was in 8.70 to 20.32,with the increase of pore diameters, SMDs first decreased and then increased in the range of 0.2μm to 2.6μm.PSD gradually broadened with the increase of mass flow rate after primary spraying,however,the variation of PSD corresponding to secondary spraying was between 5.1μm to 48.8μm.

methanol;propylene;MTP reactor;outside atomization;spraying nozzle;Sauter mean diameter;gas-liquid ratio

TQ221.21

:A

:1001-9219(2016)06-78-06

2016-08-02;

:国家国际科技合作专项项目(2015DFA40660),宁夏回族自治区宁东能源化工基地科技创新项目(2014NDKJ100),中国科学院2014年度“西部之光”人才培养计划;

:庄壮(1979-),男,博士,工程师,E-mail:zhuangzhuang-p@163.com。