油田CO2驱采出气中CO2循环回收技术进展

陆诗建,曹 伟*,孙岳涛,陆胤君,马嘉慧,李世霞

(1.中国石油大学(华东),山东 青岛 266580;2.中石化节能环保工程科技有限公司,山东 东营 257026)

油田CO2驱采出气中CO2循环回收技术进展

陆诗建1,2,曹 伟1,2*,孙岳涛1,2,陆胤君2,马嘉慧1,2,李世霞1,2

(1.中国石油大学(华东),山东 青岛 266580;2.中石化节能环保工程科技有限公司,山东 东营 257026)

油田CO2驱采出气中CO2回收利用不仅可以保护环境,而且可以利用资源,提高经济效益。合理回收利用CO2驱采出气资源将是我国未来发展的一个趋势。本文对CO2驱采出气的特点进行了分析,详细介绍了当前CO2驱采出气四种分离提纯工艺,包括化学吸收法、变压吸附法、膜分离法、低温精馏法等,并对各工艺的原理和优缺点进行了综合对比,得出低温精馏+膜法适用于CO2体积分数高于70%的中等规模CO2驱采出气的收集;低温精馏+化学吸收法适用于CO2含量较高的大规模CO2驱采出气的收集;膜法+化学吸收法适用于CO2体积分数高于60%时不含水的CO2驱采出气的收集。

CO2驱采出气;化学吸收法;变压吸附法;膜分离法;低温精馏法

自上世纪以来,经济快速发展对化石燃料大量需求造成了大气中CO2等温室气体浓度逐渐升高。大量的CO2的排放使全球气候变暖,对人类的持续生存和社会经济的发展构成了威胁。作为CO2最有价值的研究领域,油田CO2驱三次采油不仅可以提高原油采收率,封存CO2,同时响应了国家节能减排的方针,实现了经济效益和环境效益的双丰收[1-3]。CO2驱油(EOR)中CO2作为油田注入剂注入油层后,既可以提高油层的渗透率又可以降低原油粘度,与常规的注水驱油相比,CO2驱油可以提高采收率10%~15%,使全球的石油产量提高50%[4]。

随着CO2驱采油技术的日益推广,油田地面工艺技术面临着各种难题:一是CO2被注入地下后,约有50%~60%被永久埋藏地下,剩余的40%~50%则随着油田驱采气溢出[5-6]。油田采出气中CO2的浓度很高,在不经过处理前不能当作燃料进行资源利用,只能进行直接放空,这不仅浪费了资源,还污染了环境,不符合CO2驱油环保的理念;二是由于驱采气在高含CO2等酸性气体的同时还含有大量的水,会造成集输管线和仪器设备的腐蚀,给油田集输带来重大难题,提高了集输运作的成本。可以循环利用CO2-EOR油田伴生气中的高浓度的CO2,将回收的CO2再次注入油田进行驱油,同时回收到的CH4可用于天然气燃料生产,一方面解决了高纯度CO2来源问题,另一方面可以减少CO2-EOR成本,同时还有良好的环境效应。

1 驱采出气中CO2分离方法分类

CO2驱采出气有别于烟道气、天然气等气体,它具有以下几个特点:①采出气压力为中低压(约0.2~0.8MPa);②CO2含量较高,一般φ(CO2)>30%;③主要成分是CO2和甲烷,同时含有大量的水和轻烃组分;④流量变化大,气源分散、成分复杂;⑤极易腐蚀钢制管路及设备。因此我们需要针对伴生气的特点,选择适宜的方法分离回收CO2。目前驱采气中CO2回收的技术主要有吸收法、吸附法、膜分离法和低温精馏法等。

1.1 吸收法

吸收法是通过吸收剂对CO2进行吸收和解吸,根据吸收的机理可以分为物理吸收法和化学吸收法。

1.1.1 物理吸收法

物理吸收法是根据CO2在吸收剂中的溶解度随温度、压力变化而变化的原理,在高压低温的环境下用碳酸丙烯酯、碳酸二甲酯、甲醇、聚乙二醇二甲醚等吸收CO2,再通过在低压高温条件下进行解吸过程。物理吸收法具有吸收容量大,再生能耗低,吸收剂用量少等优点[7]。但吸收剂的选择性很差,分离效率低,同时吸收剂易与硫化物反应而变质,导致运行成本过高。采出气压力低、含油,循环量大,易起泡,并且伴生气中会伴有硫化物,容易使吸收剂的性能劣化,因此物理吸收法不适用于收集油田伴生气中的CO2。

1.1.2 化学吸收法

化学吸收法是使CO2与化学药剂发生化学反应将CO2从伴生气中分离出来并借助其逆向反应进行再生循环利用。化学吸收法中常用的吸收剂有碳酸钾类和醇胺类两大类。

碳酸钾溶液分离CO2具有悠久的历史,首先是美国矿务局的Benson等在利用煤炭合成液体燃料的过程中将其用于合成气体中的酸性气体的脱除分离,开发出了著名的热钾碱工艺(Benfield工艺)[8],Benfield工艺不断发展,出现了很多的新型工艺,这些工艺在原有的基础上添加不同的活化剂,改进CO2的吸收和解吸性能。例如张新军[9-10]用耐压实验装置结合胜利油田的实际情况模拟了CO2油田伴生气的特性,在中压条件下对K2CO3及其哌嗪的复合溶液进行对比分析实验,得出质量分数为30%碳酸钾+3%哌嗪溶液对胜利油田伴生气中CO2分离效果最佳,对油田CO2驱采气中CO2捕集具有深远的研究价值。为了进一步提高脱碳性能,他专注于新型本菲尔脱碳药剂开发,优选出了30%K2CO3+ 2%DEA的复合吸收剂,每升溶液的CO2吸收总量高达81.72L,同时使每升CO2的再生能耗降低到6.15×10-3kW·h,再生率达92.66%。

醇胺法脱碳工艺起步于上世纪30年代至今已有80余年的发展历史[11,12]。早期主要工艺使用MEA为溶剂。到19世纪50年代后,法国和加拿大为了去除高含H2S和CO2天然气,研发出了以DEA为溶剂的新工艺。后来,二异丙醇胺开始应用于脱碳工艺,国外称此工艺为Adip法。60年代后,壳牌公司突破性地研发了Sulfinol溶剂,人们称为砜胺法工艺。20世纪80年后,MDEA脱除CO2工艺快速发展,MDEA溶液及其复合溶液呈现一枝独秀的发展趋势。从80年代至今我国已新建100多个中小型MDEA法脱碳装置[13]。

湖南大学的高红霞[14]为了解决醇胺法捕集回收CO2工艺中存在的高吸收速率与低再生能耗不共存的缺陷,进行了对比试验研究,实验结果显示N,N-二乙基乙二醇(DEEA)有良好的吸收解吸性能,确认DEEA是一种工业中很有潜力的吸收剂。

胜利油田胜利勘察设计院李清方[15]为了解决伴生气中高含CO2难题,使天然气达到集输标准,研发了适用于中压条件下脱碳的40%MDEA+3%PZ的复合溶液,再生温度最低(107.5℃),再生能耗低,再生率高达95.87%,对以后的MDEA溶液的发展有一定的参考价值。

常州大学的王丽萍[16]以胜利油田现场油田伴生气为研究对象,进行MDEA与DETA复合溶液脱除伴生气中CO2的正交实验研究,得出复合溶液的再生条件为:再生温度为104℃,搅拌速率为400r/min,同时其再生率一直保持在96%左右与转速和温度无关。

醇胺法的优点是分离的 CO2纯度可以高达99%,满足回注CO2纯度的要求,同时还可以脱除伴生气中夹带的H2S,但是它的再生能耗高,设备投资及运行费用高,溶剂需求量大且循环使用率较低。碳酸钾溶液循环量小,反应速率快,吸收能力强但是在低温条件下碳酸钾易结晶,解吸能耗高[17]。化学吸收法适合CO2分压低且净化度较高的要求,如烟道气CO2含量低一般采用化学吸收法,而油田伴生气中CO2含量较高,一般不单独使用化学吸收法进行脱碳处理。

1.2 变压吸附法

变压吸附法(PSA)的基本原理是固体材料对不同气体有着不同的吸附性质且吸附量会随随温度/压力变化而改变,通过周期性改变压力的过程实现气体的分离和提纯。1960年Skarstrom首先在PSA专利[18]中以5A沸石为吸附剂,从大气中分离出富氧,该工艺在60年代被投入工业生产,80年代变压吸附技术取得了突破性的进展,主要应用于空气净化与干燥和氮氧分离方面。变压吸附法在我国的工业领域已经过30多年的历程,由最初的技术水平差、回收率低的局面,到逐渐成熟而稳定的阶段。

迄今为止,国内多家公司已经应用了PSA工艺对油田伴生气、天然气以及烟道气进行脱碳处理[19]。胜利油田为了解决伴生气中CO2含量高的问题,进行了变压吸附试验,对吸附法捕集CO2有着一定的研究意义。另外马正飞等人对活性炭吸附分离CO2的性能进行了深入的研究[20],张永春、张建等提出了一种新型的CO2吸附剂并对其吸附特性进行了研究[21],此外梅华、陈道远还对CO2的吸附性能进行了数值模拟[22]。

变压吸附法适用于低浓度、中小规模采出气CO2的回收,它的工艺简单、能耗低、成本低、容易实现自动化操作,但是其吸附解吸过程频繁,二氧化碳回收率低,处理量不大,产品纯度较低,同时对设备的自动化要求较高,因此也不单独应用在油田伴生气的处理方面。

1.3 膜分离法

膜分离技术的基本原理是:某些复合材料对不同性质的气体有不同的渗透率,即不同性质的气体以不同的速率渗透薄膜。以甲烷和CO2为例,CO2透过薄膜的速率比甲烷快25倍。薄膜的这种选择性透过为气体分离提供了基础。气体膜两侧的浓度差是分离的动力,膜的分离条件(温度、压力、流量和进料组成)和透过速率比率决定了膜的分离效果。

20世纪70年代末Mosaton公司首次研制出了PRISM膜分离器[23]用于CO2的分离。之后Grace Membrace System公司为了应对高浓度酸性气体,开发应用了一级或二级膜分离系统,对天然气中酸性气体处理效果显著[24]。到1996年UOP公司建立了第一套膜分离脱除CO2装置,最大的膜分离装置建在巴基斯坦,处理量高达5.1×106m3/d[25]。

国内对膜分离技术的研究取得明显的成果。2006年11月,海南省建立了国内第一套膜分离CO2工艺装置[26]。大连科普技术有限公司利用日本进口聚酰亚胺分离膜分离油田驱采气中的CO2,长庆油田也利用分离膜对驱采气进行了一定的研究。

膜分离技术操作简单、使用寿命长、工艺简单、能耗低,适用于高浓度、中小规模采出气CO2的回收,但是其分离效率低,所需的分离压力高,并且分离出的CO2纯度低。因此,膜分离工艺一般应用在油田伴生气的粗脱离上,先进行加压处理,再利用膜分离法使驱采气中CO2含量降低到10%~15%,最后配合一些传统工艺进行精处理。

1.4 低温精馏法

低温精馏法的原理是利用原料气中各组分挥发度不同,通过冷凝分离CO2的过程,一般要经过多次压缩和冷却,通过相变来分离出CO2。

20世纪80年代美国KPS公司首先提出了Ryan/Holmes工艺来实现甲烷和CO2的分离[27]。到80年代中期,国外学者Valencia和Denton提出了控制冻结区(CFZ)[28]工艺,该方法可以简单地分离出CO2。2005年,Amin等[29]研发了Cryocell的低温气体分离技术,该技术在未来的油田气的收集有着广阔的前景。

国内徐刚等[30]发明了一种新型的CO2分离液化提纯系统。该系统不仅回收能耗低,同时可分离出高纯度CO2,为从驱采气中提纯CO2提出了一个新的思路。大连理工大学张永春等[31]立足于低温精馏技术,成功地研发出吸附精馏法回收CO2技术。

低温精馏法适用于驱采气中CO2含量波动较大的分离,但是其分离的纯度较低,能耗较高,所以也不单独适用于伴生气中CO2的分离过程。

2 油田CO2驱采出气中CO2循环回收方法的适用性分析

表1 驱采出气循环回收方法综合比较Table 1 Comprehensive comparing flooding produced gas recycling method

通过上表分析可知,每个分离方法都有优缺点,为了达到驱采出气CO2分离效果,得到高纯度的CO2,同时考虑投资和设备费用,可联合不同的采收方法对CO2驱采出气进行收集。

3 CO2循环回收复合方法的适用性分析

3.1 低温精馏法+膜法

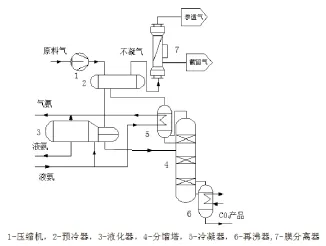

图1 低温精馏法+膜法流程示意图Fig.1 Cryogenic distillation method+membrane method flow diagram

当原料气φ(CO2)高于70%时,首先使其经压缩机加压,加压后的原料气先经预冷器预冷后进入氨制冷液化器冷凝液化,部分液化后的气体进入分馏塔进行分离,CO2产品从再沸器塔底流出,不凝气从塔顶流出,再使流出的不凝气进入膜分离器进行分离提纯。这种复合方法可以使塔顶的不凝气中的CO2产品得到回收利用,不仅提高了CO2产品的回收效率,同时减少了废气的排放,保护了环境。

3.2 低温精馏法+化学吸收法

图2 低温精馏法+化学吸收法流程示意图Fig. 2 Cryogenic distillation method + chemical absorption process diagram

当收集大规模 CO2驱采出气中高纯度 CO2时,应该利用低温精馏法和化学吸收法的复合方法对原料气进行收集。如同上个方法先利用低温精馏法对原料气进行收集,再使塔顶流出的不凝气进入吸收塔和化学药剂进行吸收实验得到富液,然后使富液进入解吸塔解吸就可以得到高纯度的CO2。这种复合方法不仅可以提高CO2的回收效率,同时还可以得到纯度达99%的CO2气体。

3.3 膜法+化学吸收

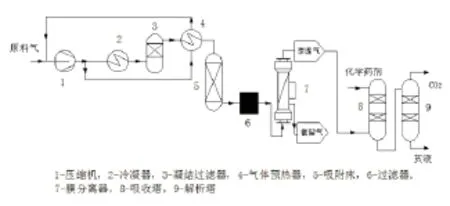

图3 膜法+化学吸收法流程示意图Fig.3 Membrane+chemical absorption process diagram

当收集不含水同时φ(CO2)高于60%的 CO2驱采出气时,选用膜法加化学吸收法的复合方法。首先使原料气经压缩机加压,加压后的原料气先经预冷器预冷后进入凝结过滤器过滤,再经过气体预热器进行预热,部分气体进入吸附床,然后再次利用过滤器进行过滤,过滤后的气体进入膜分离器进行粗分离,使从塔底出来的渗透气(φ(CO2)≈90%)再进入吸收塔进行化学吸收,最后通过解吸塔得到高纯度的CO2。这种复合方法不仅操作简单,能耗较低,同时可以收集纯净的CO2气体。

4 结论

由于油田驱采出气的组分复杂,而且其CO2的含量也不相同,其分离工艺必须考虑CO2的分离、H2S的脱除以及其它气体的收集等,因此在考虑选取CO2分离方法时,单一的分离方法难以达到以上生产工艺的要求。

CO2驱采出气的压力和温度是选取分离法的关键因素。考虑到CO2驱采气压力低,CO2含量较高的特点,吸收法分离是不经济的。当φ(CO2)大于70%时,应该先用低温精馏法或者膜分离法使驱采气的CO2含量降至较低水平,再使用化学吸收法进行精分离或者利用低温精馏法进行预处理,再用膜法对塔顶出来的不凝气进行收集,这样不仅可以提高回收效率,还可以得到高纯度的CO2。

[1]费维扬,艾宁,陈健.温室气体CO2的捕集和分离—分离技术面临的挑战与机遇[J].化工进展,2005,24(1):1-4.

[2]夏明珠,严莲荷,雷武,等..二氧化碳的分离回收技术与综合利用[J].现代化工,1999,19(5):48-50.

[3]李清方,陆诗建,张建,等.MEA-AMP二元复配溶液吸收烟气中二氧化碳的实验研究 [J].精细石油化工, 2010,27(5):1-5.

[4]Srivastava R K,Huang S S.Comparative effectiveness of CO2produced gas and flue gas for enhanced heavy-oil recovery[J].SPE Res Eval Eng,1999,2:238-247.

[5]李清方,陆诗建,张建,等.搅拌法对TEA溶液吸收和解吸CO2的实验研究 [J].陕西科技大学学报 (自然科学版),2009,27(4):48-51.

[6]宿辉,崔琳.二氧化碳的吸收方法及机理研究[J].环境科学与管理,2006,31(8):79-81.

[7]李太星.醇胺法捕集CO2流程模拟与工艺改进 [D].青岛:青岛科技大学,2010.

[8]李鹤廷.热碳酸钾脱除CO2工艺的应用 [J].纯碱工业, 1989,21(5):7-13.

[9]张新军,李庆领,陆诗建,等.K2CO3-哌嗪复合溶液脱除CO2驱采出气中CO2的实验研究 [J].青岛科技大学学报(自然科学版),2013,34(3):274-278.

[10]张新军.碳酸钾-二乙醇胺复合溶液脱除伴生气中二氧化碳[J].油气田地面工程,2014,33(2):20-21.

[11]李庆领,李太星,刘炳成,等.化学吸收法回收低浓度CO2工艺流程改进与模拟 [J].化学工业与工程,2010,27(3): 247-252.

[12]姜宁,李春福,王远江,等.天然气脱二氧化碳工艺方法综述[J].化学工程与装备,2011,(7):147-150.

[13]王开岳.天然气脱硫脱碳工艺发展进程的回顾——甲基二乙醇胺现居一支独秀地位 [J].天然气与石油, 2011,29(1):15-21.

[14]高红霞,刘森,徐彬,梁志武.N,N-二乙基乙醇胺(DEEA)溶液 CO2吸收解吸性能的实验研究 [J].化工学报, 2015,66(9):3739-3745.

[15]李清方.MDEA—PZ复合溶液脱除油田伴生气中CO2[J].油气田地面工程,2013,32(4):1-2.

[16]王丽萍,赵会军,陆胤君,陆诗建.用MDEA-DETA复合溶液脱除油田伴生气中CO2[J].油气田地面工程,2014,33 (11):37-38.

[17]彭一宪,陆江园,徐银祥,等.油田穿透气回收CO2技术方法比较及评估[J].现代化工,2012,32(8):78-80.

[18]梁其煜,李式模,邵皓平.变压吸附技术的发展[J].低温工程,1997,(5):9-13.

[19]任德庆,高洪波,纪文明.变压吸附脱碳技术在高含二氧化碳天然气开发应用[J].中国石油和化工标准与质量, 2012,33(16):146-147.

[20]马正飞,姚虎卿,时钧.活性炭的微结构与吸附CO2的关系[J].南京化工大学学报(自然科学版),1998,20(3):7-10.

[21]张健,张永春,柏巍,等.新型CO2-PSA吸附剂的性能研究[J].低温与特气,2002,20(2):26-29.

[22]陈道远.变压吸附法脱除二氧化碳的研究[D].南京:南京工业大学,2003.

[23]胡明.薄膜分离技术[J].湖南化工,1988,(1):60-62.

[24]王东亮,王学松.二氧化碳膜分离技术及其进展[J].现代化工,1988,8(6):17-22.

[25]Espie A A.Obstacles to the storage of CO2through EOR operations in the North Sea[J].Greenhouse Gas Control Technologies.2003,20(09):68-70.

[26]大连化物所用于天然气脱CO2中空纤维膜接触器中试成功[J].人工晶体学报,2013,11:2417.

[27]陈全福,叶懋权,黄正鹏.石油伴生气中CO2气体分离技术评析[J].国外油田工程,1992,04:8-16.

[28]Demon R D,Valencia J A.Method and apparatus for separating carbon dioxideand other acid gases from methane by the use of distillation and a controlledfreeze zone[P].US:4533372,1985.

[29]Amin R,Jackson A,Kennaird T.The Cryocell:an advanced gas-sweetening technology[C]//International Petroleum Technology Conference IPTC,Doha,2005:21-23.

[30]徐钢,田龙虎,杨勇平,等.新型CO2分离液化提纯一体化系统[J].工程热物理学报,2011,32(12):1987-1991.

[31]大连理工大学.吸附精馏提纯二氧化碳装置 [P].CN: 03238678.8,2004.

Progress in CO2recycling technology for CO2flooding produced gas of oilfields

LU Shi-jian1,2,CAO-Wei1,2,SUN Yue-tao1,2,LU Yin-jun2,MA Jia-hui1,2,LI Shi-xia1,2

(1.China University of Petroleum(East China),Qingdao 266580,China; 2.Sinopec Energy And Environmental Engineering Co.,Ltd.,Dongying 257026,China)

The recycling and utilization of CO2flooding produced gas is favorable not only to environmental protection,but also to resources utilization and improving economic benefit,so reasonable recovery and utilization of CO2flooding produced gas will become the trend of future development.The characteristics of CO2flooding produced gas were analyzed,and the separation and purification processes for the CO2flooding produced gas were introduced,including the technologies of chemical absorption,pressure swing adsorption,membrane separation and cryogenic distillation,and their technical principle and the advantages and disadvantages were discussed and compared.It is concluded that the cryogenic distillation+membrane method is suitable for CO2content higher than 70%by volume and medium-scale CO2flooding produced gas collection;the cryogenic distillation+chemical absorption method is suitable for the high CO2content and large-scale CO2flooding produced gas collection;and the membrane separation+chemical absorption method is suitable for the CO2flooding produced gas collection with CO2content higher than 60%by volume and no water.

CO2flooding produced gas;chemical absorption;pressure swing adsorption;membrane separation;cryogenic distillation

TE35;TQ028;X74

:A

:1001-9219(2016)06-105-05

2016-03-03;

:国家科技支撑计划课题(2012BAC24 B05);

:陆诗建(1984-),男,硕士,工程师,主要从事CCUS工程技术研究,电邮 lushijian88@163. com;*联系人:曹伟(1991-),研究生,从事CCUS工程技术研究,电邮271172198@qq.com。