煤制天然气甲烷化催化剂预热工艺及优化

郑海波

(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古 赤峰 025350)

煤制天然气甲烷化催化剂预热工艺及优化

郑海波

(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古 赤峰 025350)

介绍了煤制天然气甲烷化催化剂预热和还原工艺,结合生产实际,分析了使用循环压缩机替代开车压缩机进行甲烷化催化剂预热的可行性,对比了开车压缩机和循环压缩机性能参数,并提出改进方案。经过装置运行验证,使用循环压缩机进行催化剂预热,每次节约装置开车时间31h;同时,将此改进应用在装置停车后催化剂干燥工艺中,同样大大缩短催化剂的干燥时间,减少了装置开停车阶段的生产消耗。

煤制天然气;甲烷化装置;催化剂;预热;生产消耗

在煤制天然气工业化生产中,甲烷化装置负责天然气产品的合成。甲烷化装置开车前首先要对催化剂床层进行预热[1],使催化剂达到最低起活温度;同样,在装置停车后,需要对甲烷化催化剂和甲烷化反应器耐火衬里进行干燥处理,防止催化剂和耐火衬里长期处于潮湿环境中而影响其强度,造成催化剂粉化、耐火衬里出现裂缝等不良影响。

开车前的催化剂预热和停车后的催化剂干燥流程设置相同,均采用专门的开车压缩机提供氮气循环动力,经开工加热炉提供热源来实现。原设计中,甲烷化装置还有一台循环压缩机,在甲烷化装置正常运行时来提供甲烷化反应的循环动力,带走催化剂床层的大量反应热,维持甲烷化反应器入口温度和催化剂床层温度平衡。

但是开车压缩机设计为公用设备,供三套甲烷化装置催化剂预热和干燥使用,一旦出现故障,将造成停运的甲烷化装置无法开车,因此探索使用循环压缩机进行催化剂预热和干燥的工艺优化[2],既有利于增加装置开车的可靠性,又能节约开停车装置运行成本。

1 装置工艺流程简述

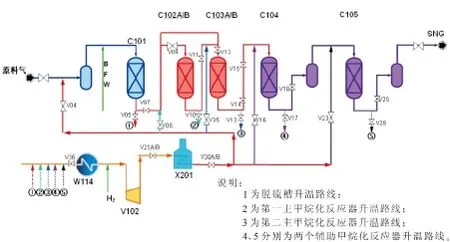

从净化装置来的净煤气先经过脱硫槽(C101)进行精脱硫,然后分别进入两个串联的主甲烷化反应器(C102A/B、C103A/B)进行甲烷化反应,第二主甲烷化反应器(C103A/B)出口工艺气分成两股,一股通过循环压缩机(V101)返回至第一主甲烷化反应器(C102A/B),另一股进入两个串联的辅助甲烷化反应器(C104、C105)进行深度甲烷化反应,第二辅助甲烷化反应器(C105)出口工艺气经过冷却和气液分离后,产品气送下游工段进行提压和深度脱水之后,合成天然气输送至输气管道。

2 可行性分析

2.1 两台压缩机参数对比的可行性分析

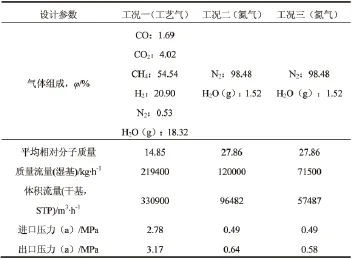

为实现循环压缩机对催化剂升温,首先要确认循环压缩机能够适用于氮气工况。通过查阅循环压缩机氮气试车时的数据,并经压缩机厂家重新提供的此压缩机氮气工况性能曲线,我们对两台压缩机的运行工况进行了统计和分析,结果见表1和表2。

通过表1的对比,循环压缩机氮气工况的流量及压力数据等,完全满足开车压缩机工况,即循环压缩机用于氮气循环,能够满足甲烷化装置预热要求。

表1 开车压缩机运行参数Table 1 Operating parameters comparison of start-up compressor

表2 循环压缩机运行参数Table 2 Operating parameters comparison of recycle compressor

2.2 循环压缩机预热流程的可行性分析

最初设计循环压缩机只用于装置正常生产,如何打通循环压缩机用于催化剂升温的流程,需要进行重新考虑和分析。使用开车压缩机进行催化剂预热的流程如图1所示。

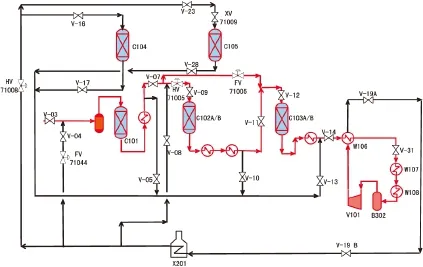

流程优化为:

(1)循环压缩机出口通过V-19与开工加热炉串联;

(2)开工加热炉出口热氮气通过正常升温流程进入各反应器;

采用循环压缩机进行催化剂预热工艺流程与原设计流程相比变化如下:

(1)第二主甲烷化反应器出口按正常工艺流程进入循环压缩机入口;

(2)脱硫槽、第一主甲烷化反应器和两个辅助甲烷化反应器出口按正常升温流程汇合后,通过V-13进入循环压缩机入口。整体预热流程如图2所示。

图1 开车压缩机催化剂预热流程图Fig.1 Start-up compressor catalyst preheating up flow diagram

图2 循环压缩机催化剂预热预想流程图Fig.2 Recycle compressor catalyst preheating up expected flow diagram

3 验证

3.1 催化剂预热过程

2013年7月,通过循环压缩机对第一主甲烷化反应器(C102A/B)和第二主甲烷化反应器(C103A/ B)实现了催化剂升温。

2013年12月,采用循环压缩机预热,流程设置为脱硫槽(C101)、第一主甲烷化反应器(C102A/B)、第二主甲烷化反应器(C103A/B)、第一辅助甲烷化反应器(C104)、第二辅助甲烷化反应器(C105)并联升温。

2014年11月,采用循环压缩机预热方式,流程设置为C101、C102A/B、C103A/B、C104和C105并联同时升温。升温时间17.5h。

3.2 催化剂干燥过程

2014年1月,甲烷化装置停运后,使用循环压缩机对催化剂进行干燥。历时27h。

4 验证结果

通过以上验证,确定了循环压缩机可以用于氮气工况运行,各项工艺指标满足催化剂预热和催化剂干燥的要求,并且压缩机机组的运行参数均在正常范围之内。

4.1 催化剂预热

利用循环压缩机进行装置预热,共节约开车时间31h,节约装置开车直接费用约104.16万元。

(1)净化装置运行费用预算:

主要为丙烯压缩机消耗蒸汽费用:蒸汽消耗量为48t/h,蒸汽(8.5MPa)按200元/t计算为9600元/ h;甲烷化催化剂预热期间总费用(按31h计算)为29.76万元。

(2)气化装置运行费用预算:

主要为气化炉燃煤费用:4台炉(3开1备)按70%负荷总耗煤为120t/h;煤价按200元/t计算为2.4万元/h;甲烷化催化剂预热期间总费用(按31h计算)为74.4万元。

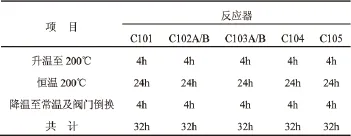

4.2 催化剂干燥

甲烷化催化剂干燥按照设计要求,用开车压缩机分别对 5台反应器(C101、C102A/B、C103A/B、C104、C105)进行单独干燥,最短用时32×4=128h(见表3)。采用循环压缩机同时对5台甲烷化反应器催化剂进行干燥实际用时27h,缩短装置运行时间111h,节约装置运行直接费用372.96万元。

(1)净化装置运行费用预算:

主要为丙烯压缩机消耗蒸汽费用9600元/h;甲烷化催化剂干燥期间总费用(按 111h计算)为106.56万元。

(2)气化装置运行费用预算:

主要为气化炉燃煤费用2.4万元/h,甲烷化催化剂干燥期间总费用(按111h计算)为266.4万元。

表3 开车压缩机催化剂干燥时间表Fig.3 Start-up compressor catalyst drying schedule

5 结语

通过在原设计的基础上对催化剂预热流程优化改进,实现了使用循环压缩机进行甲烷化催化剂预热和催化剂干燥的整个过程。简化了工艺流程,缩短开、停车时间约140h,节约装置运行成本约477万元。

[1]邓永斌,郑海波.煤制天然气工业装置甲烷化催化剂的升温还原总结与评价 [J].广州化工,2014,42(10):198-200.

[2]邓永斌.煤制天然气甲烷化装置开车时间分析及优化[J].煤炭与化工,2014,37(9):110-113.

Methanation catalyst preheating process and optimization in coal-based SNG production

ZHENG Hai-bo

(Inner Mongolia Datang International Keshiketeng Coal Gas Co.,Ltd.,Chifeng 025350,China)

The methanation catalyst preheating and reduction process of coal-based synthetic natural gas(SNG)production was introduced.Combined with the actual production,the feasibility of using a recycle compressor to replace the start-up compressor in catalyst preheating was analyzed.Through comparing the performance parameters of the start-up compressor and recycle compressor, an improvement scheme for methanation catalyst preheating was proposed,and its implementation saved the start-up time by 31 hours every time,which means that the initial time to dry out of catalyst was also greatly shortened in this approach and production consumption could be reduced.

coal to gas;methanation unit;catalyst;preheating;production consumption

TQ221.11

:B

:1001-9219(2016)06-84-03

2016-03-22;

:郑海波(1984-),男,工程师,电话15148387778,邮箱15148387778@126.com。