Cu改性吸附脱硫剂的表征及其脱硫性能

张露露, 柳云骐, 赵晋翀, 刘晨光

(1. 中国石油大学 重质油国家重点实验室CNPC催化重点实验室, 山东 青岛 266580;2. 中国石油 西南油气田分公司天然气研究院, 四川 成都 610213)

Cu改性吸附脱硫剂的表征及其脱硫性能

张露露1,2, 柳云骐1, 赵晋翀1, 刘晨光1

(1. 中国石油大学 重质油国家重点实验室CNPC催化重点实验室, 山东 青岛 266580;2. 中国石油 西南油气田分公司天然气研究院, 四川 成都 610213)

摘要:采用等体积浸渍法对ZnO-活性炭吸附脱硫剂进行Cu改性,并采用XRD、BET、TPR等手段对脱硫剂进行表征。以硫质量分数78.2 μg/g的胜华炼油厂催化加氢汽油为原料,采用10 mL固定床微型反应器评价脱硫剂的脱硫性能,考察Cu的负载量、反应温度、反应压力、氢/油体积比对脱硫剂的脱硫性能影响。结果表明,研制的Cu改性吸附脱硫剂具有较好的选择性深度脱硫能力,烯烃饱和也得到了较好的抑制;最优的工艺条件为反应温度300℃、反应压力1 MPa、液体空速1.0 h-1、氢/油体积比100。Cu负载量为4%的Cu改性脱硫剂ADS-Cu-4具有优异的脱硫性能,在最优工艺条件下得到硫质量分数低于10 μg/g且辛烷值损失仅为0.3个单位的产品。

关键词:Cu改性; 吸附脱硫剂; 脱硫性能

日益严格的环保法规对车用汽油质量特别是硫含量提出越来越严格的要求,汽油深度脱硫生产技术的研究与开发已成当务之急。此外,燃料电池的迅速发展呼唤“无硫”燃料油的生产,这对脱硫技术提出了更高的要求。由于我国炼油工业的特点,汽油70%以上来源于催化裂化(FCC)过程。FCC汽油烯烃含量高,采用的加氢改质脱硫技术往往同时产生烯烃饱和,辛烷值损失大,限制了该技术的工业化推广。2018年,我国将强制执行已颁布的汽油硫质量分数不大于10 μg/g的国Ⅴ标准[1],意味着必须加强清洁油品的生产。在清洁油品生产的脱硫技术方面,主要有加氢脱硫和吸附脱硫[2]。加氢脱硫技术是目前较为成熟的脱硫技术,因其脱硫率和收率高的明显优点,在液体燃料油脱硫技术中占有重要的位置,但存在烯烃饱和及辛烷值下降、设备投资和操作费用昂贵等问题[3]。吸附脱硫技术具有操作条件温和、脱硫效果好、轻汽油馏分中的烯烃不易被饱和、对汽油辛烷值影响不大、可选择的吸附剂种类多、吸附剂可再生、对环境污染少等优点,与加氢脱硫相比,投资成本和操作费用可降低50%以上。

但是就吸附剂而言,ZnO类吸附剂的吸附脱硫需要较高的温度,条件比较苛刻;活性炭类吸附剂的吸附脱硫虽能在常温下进行,但是脱硫剂硫容低、失活快,不能进行大规模的工业推广。若将ZnO与活性炭混合作为脱硫吸附剂,是否能提高脱硫性能及稳定性,近年来,笔者对此进行了一些探索性研究。活性炭具有活性表面结构和高孔隙结构,用于油品深度脱硫的研究较多[4],但活性炭脱硫主要是物理吸附脱硫,活性和硫容不够高[5];ZnO脱硫尤其是高温脱硫属于化学固硫,具有硫容大、精度高、性能稳定等特点[6]。将ZnO与活性炭按照ZnO质量分数40%、活性炭质量分数30%的比例机械混合,得到的ZnO-活性炭吸附脱硫剂具有较高的脱硫性能,但是需要比较高的温度 (380℃),辛烷值有一定的损失(0.9个单位);对ZnO-活性炭脱硫剂进行等体积浸渍Ni改性后,脱硫效果很好,但是烯烃饱和比较严重。因此,在前期研究的基础上,希望得到既能保证脱硫效果,且能降低温度(减少辛烷值损失)的脱硫剂,提出了对ZnO-活性炭脱硫剂进行Cu改性的方案。

针对全馏分FCC汽油选择性加氢得到的低硫和低烯烃的国Ⅳ汽油,笔者采用ZnO与活性炭机械混捏法制备脱硫剂,再等体积浸渍Cu(NO3)2·3H2O,制备了高性能的化学吸附脱硫剂;以硫质量分数为78.2 μg/g的胜华炼油厂催化加氢汽油为原料,考察吸附剂的Cu负载量,吸附脱硫温度、压力、氢/油体积比对脱硫剂脱硫性能的影响,得到了国Ⅴ标准汽油生产的反应吸附脱硫剂及其工艺条件。

1实验部分

1.1 Cu改性吸附脱硫剂的制备

将一定量的活性炭、ZnO、无机黏结剂氢氧化铝粉混合,使三者的质量分数分别为30%、40%、30%,再加入少许润滑助剂,机械混合后加入硝酸溶液解胶,挤条成型,干燥、N2保护焙烧,得到成型脱硫剂。将配制好的Cu(NO3)2·3H2O溶液对成型脱硫剂进行等体积浸渍,干燥,N2保护焙烧,得到Cu改性吸附脱硫剂。将Cu负载量(质量分数)分别为0、2%、4%、6%的脱硫剂分别记为ADS-Cu-0、ADS-Cu-2、ADS-Cu-4、ADS-Cu-6。

1.2 脱硫剂的表征

采用X射线衍射方法(XRD),对反应前后的脱硫剂进行物相分析;采用低温N2吸附-脱附方法获取脱硫剂的N2吸附-脱附等温线,用BET方法计算脱硫剂的比表面积,BJH法计算介孔孔径结构,HK方法计算微孔孔径结构;采用程序升温还原(TPR)方法,确定Cu改性脱硫剂的还原温度。

1.3 脱硫剂脱硫性能评价

以胜华炼油厂FCC加氢汽油为原料,采用10 mL固定床微型反应器评价脱硫剂的脱硫性能。脱硫剂装填量5 mL,脱硫温度范围250~430℃、压力范围0.2~1.8 MPa、液体空速1.0 h-1、氢/油体积比范围20~200。分析不同条件下产物性质,得到综合性能最优的脱硫剂。

1.4 产物性质分析

采用德国Mulit EA310型微量S/N分析仪测定原料吸附脱硫前后的硫含量;采用美国Agilent公司7890A型气相色谱仪分析原料及产物的族组成(PONA);采用VARIAN CP-3800型气相色谱仪测定原料及产物中硫化物的硫类型;根据汽油中不同组分对辛烷值贡献的不同分成31个组,加权计算辛烷值。

2结果与讨论

2.1 Cu改性吸附脱硫剂的物性表征结果

2.1.1物相

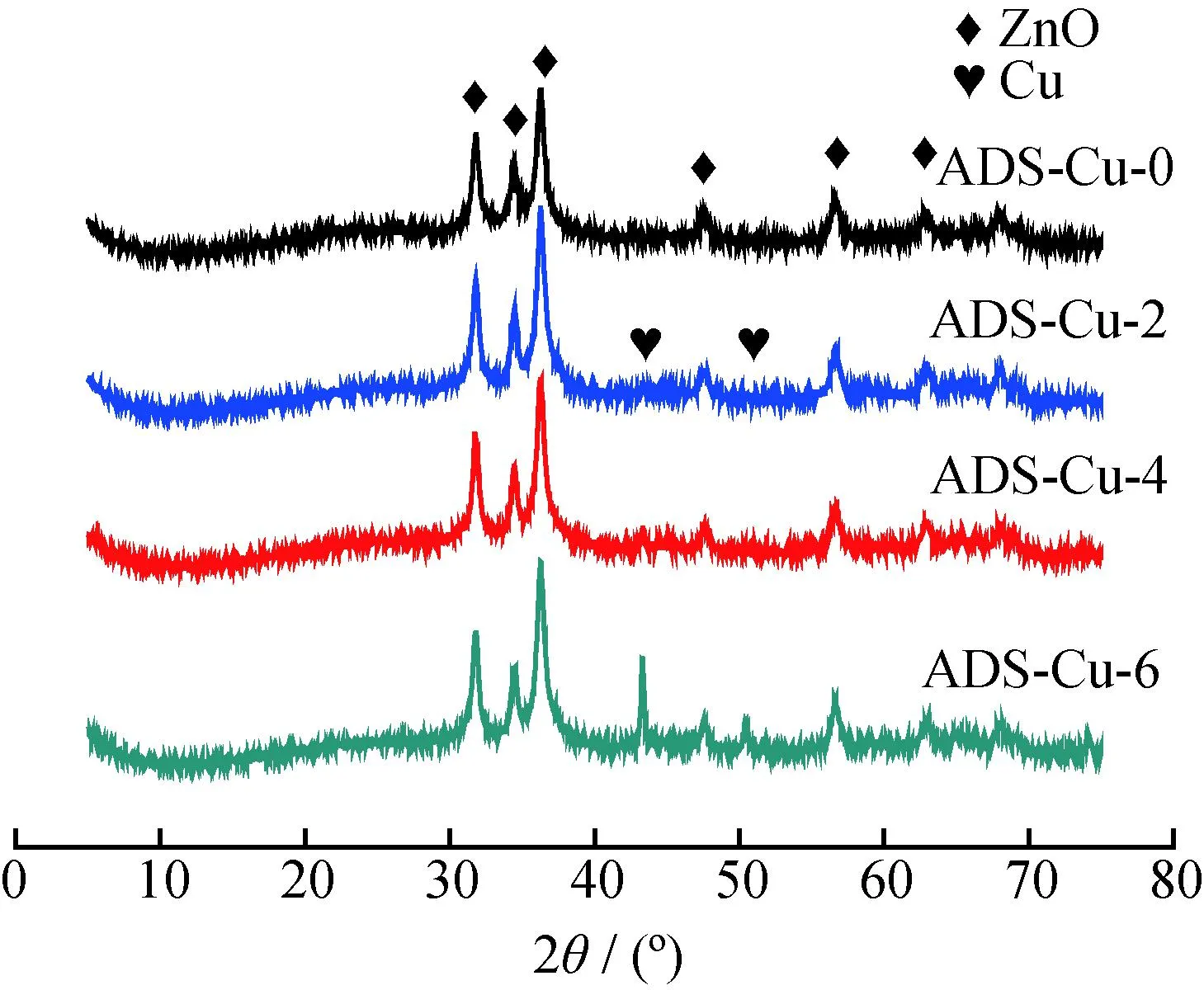

图1为不同Cu负载量的Cu改性脱硫剂的XRD谱。图1中2θ为31.78°、34.48°、36.19°、47.57°、56.51°、63.00°处的衍射峰为ZnO的特征衍射峰,2θ为43.27°、50.39°处的衍射峰为单质Cu的特征衍射峰。由图1可以看出,4种不同Cu负载量Cu改性脱硫剂的ZnO特征衍射峰都明显,并且ZnO有较高的结晶度和完整的晶型;没有出现活性炭的特征衍射峰,原因应该是活性炭在脱硫剂中没有形成定型的晶体。

图1 不同Cu负载量的Cu改性脱硫剂的XRD谱

从图1还可以看出,随着Cu负载量的增加,脱硫剂中单质Cu的特征衍射峰明显增加,说明Cu已经成功地负载到吸附剂上。脱硫剂经过等体积浸渍,焙烧之后理论上应该生成CuO,但XRD谱中只出现了单质Cu的特征衍射峰,而没有出现CuO的特征衍射峰,可能是因为脱硫剂中含有活性炭,活性炭在高温的情况下将CuO还原成单质Cu,也可能是因为CuO的含量相对较少而不能被检测。

2.1.2比表面积和孔结构

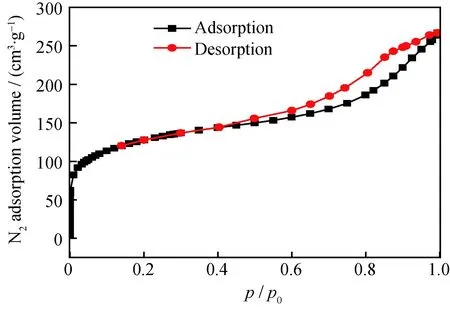

图2为脱硫剂ADS-Cu-4的N2吸附-脱附等温线。表1列出了各Cu改性脱硫剂的比表面积、孔容和孔径。从图2可见,等温线对应的低压部分贴近竖直方向,说明吸附剂与吸附的N2具有较强的作用力,这是由于吸附剂中存在较多微孔,微孔内强吸附势使孔道易于填充。该等温线属于IUPAC分类中的Ⅳ型,吸附、脱附曲线间形成的滞后环属于H3型,无明显饱和吸附平台,说明吸附剂存在介孔且孔结构不规整,属形状、尺寸非均匀的狭缝状孔道结构。

图2 脱硫剂ADS-Cu-4的N2吸附-脱附等温线

DesulfurizerS/(m2·g-1)Vp/(cm3·g-1)D/nmTotalMesoporousMicroporeMesoporousMicroporeMesoporousMicroporeADS-Cu-0509.520148.968360.5920.3470.1024.9370.780ADS-Cu-2471.522121.251350.2710.3410.0975.5850.779ADS-Cu-4457.393119.223338.1700.3280.0965.4220.785ADS-Cu-6434.502115.167319.3350.3130.0895.4250.775

由表1看出,随着Cu负载量增加,Cu改性吸附剂的比表面积和孔容呈现有规律的下降,孔径呈现不规则的增大或减小,但是幅度都比较小。脱硫剂浸渍Cu(NO3)2·3H2O焙烧后生成的Cu(或CuO)进入脱硫剂的孔道中,占据脱硫剂孔道,因而比表面积、孔容减少。

2.1.3还原温度—TPR分析

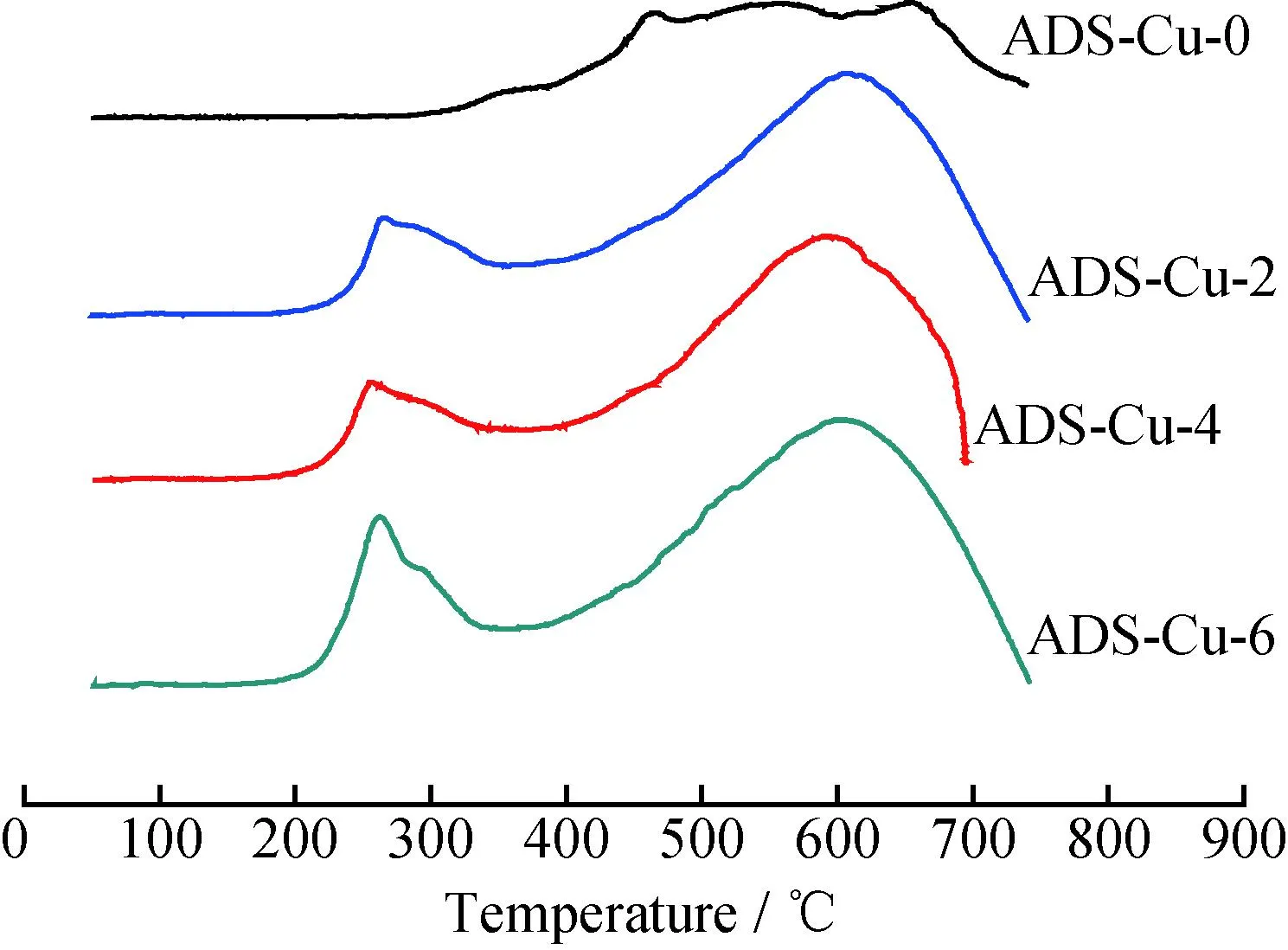

为确定Cu改性脱硫剂的还原温度,对其进行了TPR分析,结果示于图3。Cu改性脱硫剂的XRD谱只出现Cu的特征衍射峰(见图1),不能证明是否有CuO存在,但在TPR分析中得到了补充证明。从图3可见,ADS-Cu-0吸附剂的TPR曲线温度低于400℃时没有信号峰,随着温度的升高,有微弱的信号峰,判断其为外界环境的干扰引起的扰动峰;而经过Cu改性后的吸附剂在270℃和600℃出现2个明显的还原峰,证明了CuO的存在。推测第1个信号峰为Cu改性脱硫剂表面CuO的还原峰,第2个信号峰为脱硫剂孔道中的CuO的完全还原峰[7]。因为脱硫剂的评价装置耐受温度的局限(<500℃),因此将脱硫剂的还原温度定为270℃较为合理。

图3 Cu改性脱硫剂的TPR曲线

2.2 Cu改性脱硫剂的脱硫性能评价结果

2.2.1脱硫剂CuO负载量对其脱硫性能的影响

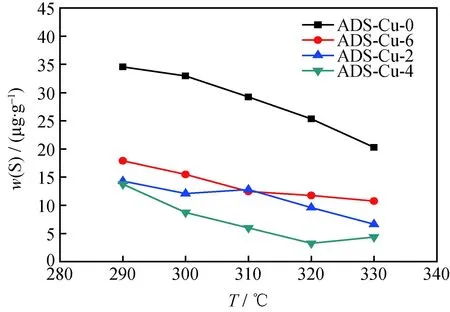

分别以ADS-Cu-2、ADS-Cu-4、ADS-Cu-6为脱硫剂,胜华炼油厂FCC加氢汽油(硫质量分数为78.2 μg/g) 为原料,在压力p=1 MPa、液体空速LHSV=1.0 h-1、氢/油体积比V(H2)/V(Oil)=100的条件下,温度T从290℃升至330℃,考察脱硫效果,结果示于图4。脱硫剂先在H2气氛下于270℃还原6 h,然后进行脱硫实验。从图4可以看出,在各个温度下脱硫剂ADS-Cu-4吸附脱硫产物的硫含量较低,其脱硫性能优于其他两个脱硫剂。说明Cu负载量为4%的Cu改性吸附剂ADS-Cu-4具有较好的脱硫效果。在制备的几个Cu改性吸附剂中,ADS-Cu-4的负载量居中,其比表面积、孔容、孔径也是居中(见表1),但脱硫效果最好,说明脱硫剂的比表面积、孔容、孔径对其脱硫效果的影响小。

图4 不同Cu负载量的Cu改性脱硫剂在不同温度(T)下

其他条件不变,在300℃下,不同Cu负载量的Cu改性脱硫剂吸附脱硫产物的硫含量和烯烃含量示于图5。由图5可以看出,在相同条件下,不同脱硫剂吸附脱硫产物的烯烃含量基本与原料相同,即烯烃饱和较少(辛烷值损失少);脱硫剂ADS-Cu-4吸附脱硫产物的硫质量分数为8.7 μg/g,达到国Ⅴ汽油标准,效果最好。

图5 4种Cu改性脱硫剂在300℃吸附脱硫产品的

2.2.2温度对吸附脱硫效果的影响

在制备的Cu改性吸附剂中,ADS-Cu-4吸附脱硫效果较理想(见2.2.1节),因此以其为例,考察温度对吸附脱硫效果的影响。依照前期的实验结果,选取250、300、350、400、430℃考察吸附脱硫效果,结果示于图6。由图6可以看出,在300℃时,ADS-Cu-4吸附脱硫产物的硫质量分数就能降到10 μg/g以下;但是随着温度的升高,虽然脱硫效果非常好,但是烯烃饱和越来越严重(辛烷值损失增大)。

图6 不同温度(T)下ADS-Cu-4吸附脱硫产物的

根据图6结果,在其他条件不变的情况下,温度设定为290、300、310、320、330℃,测定ADS-Cu-4吸附脱硫所得产品的烯烃与辛烷值数据,结果列于表2。从表2可以看出,在300℃吸附脱硫所得产品既满足硫质量分数低于10 μg/g,且辛烷值损失仅为0.3个单位。300℃为最佳吸附脱硫温度。

表2 不同温度(T)下ADS-Cu-4脱硫剂吸附脱硫产品的烯烃质量分数和辛烷值

2.2.3压力对吸附脱硫效果的影响

以ADS-Cu-4为脱硫剂,其他条件固定,选取0.2~1.8 MPa范围中的5个压力条件下,得到的吸附脱硫结果示于图7。从图7可以看出,随压力的改变,产物中烯烃含量变化不明显,但压力较小时脱硫效果较好。考虑到压力适当增高,氢分压增高可抑制脱硫剂结焦,延缓脱硫剂失活,选择1 MPa压力为宜。

图7 在不同压力(p)下ADS-Cu-4吸附脱硫产物的

2.2.4V(H2)/V(Oil)对脱硫效果的影响

以ADS-Cu-4为脱硫剂,其他条件不变,V(H2)/V(Oil)在20~100范围内,得到的吸附脱硫结果示于图8。从图8可见,改变V(H2)/V(Oil),所得产物的烯烃含量变化不大;V(H2)/V(Oil)为100以上时,得到的产物的硫质量分数低于10 μg/g。但从氢耗考虑,V(H2)/V(Oil)不宜过高,能满足脱硫需求即可,选择V(H2)/V(Oil)=100为宜。

图8 不同V(H2)/V(Oil)下ADS-Cu-4吸附脱硫产物的

2.2.5ADS-Cu-4的吸附脱硫稳定性

选用胜华炼油厂催化加氢汽油为原料,进一步考察ADS-Cu-4吸附剂的脱硫稳定性,结果示于图9。由图9可以看出,在300℃下ADS-Cu-4吸附脱硫72 h之后所得产物硫质量分数依然能稳定在10 μg/g以内,脱硫效果及产物的烯烃饱和情况都较为稳定。

图9 ADS-Cu-4吸附剂的吸附脱硫稳定性实验结果

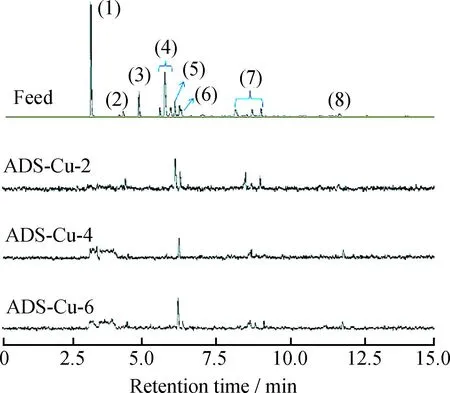

2.3 吸附脱硫产物中硫类型分析结果

图10为吸附脱硫原料和经ADS-Cu-2、ADS-Cu-4、ADS-Cu-6吸附脱硫后所得产物的气相色谱。由图10可以看出,原料中存在甲硫醚、乙硫醚和C5硫醇经过吸附脱硫已被完全脱除,噻吩、2-甲基噻吩、3-甲基噻吩、C2噻吩和C3噻吩依然残留在产物中,但含量很少;脱硫剂ADS-Cu-4脱硫效果最理想,产物中硫化物含量最少。由此可见,脱硫剂中引入的CuO经过还原成Cu之后能作为有效的金属活性中心将硫化物脱除,因此Cu改性脱硫剂不仅能将硫醚、硫醇类硫化物完全除去,而且能脱除绝大部分噻吩及C1~C3噻吩类硫化物。

图10 吸附脱硫原料和经ADS-Cu-2、ADS-Cu-4、ADS-Cu-6

3结论

(1) 采用浸渍法制备了Cu改性的ZnO-活性炭吸附脱硫剂,当Cu负载量(质量分数)达到4%时,吸附剂具有较高的脱硫效果,还具有较好的抑制烯烃饱和的能力。

(2) Cu改性的ZnO-活性炭吸附脱硫剂吸附脱硫的最佳工艺条件为温度300℃、压力1 MPa、氢/油体积比100。Cu负载量4%的Cu改性脱硫剂ADS-Cu-4具有优异的脱硫性能,在最佳工艺条件下,得到硫质量分数低于10 μg/g且辛烷值损失仅为0.3个单位的产品,满足国Ⅴ汽油标准。ADS-Cu-4经过72 h吸附脱硫之后,脱硫效果及产物的烯烃饱和情况都较为稳定。

(3) 脱硫剂中引入的CuO经过还原成Cu之后能作为有效的金属活性中心将硫化物脱除,Cu改性脱硫剂不仅能将硫醚、硫醇类硫化物完全除去,而且能脱除绝大部分噻吩及C1~C3噻吩类硫化物。

参考文献

[1] YI D Z, HUANG H,MENG X,et al. Desulfurization of liquid hydrocarbon streams via adsorption reactions by silver-modified bentonite[J].Ind Eng Chem Res,2013,52:6112-6118.

[2] 王军民,袁铁. 超低硫清洁汽油的生产技术进展[J]. 天然气与石油,2001,19(4):14-17. (WANG Junmin,YUAN Tie. Production technology progress of ultra-low sulfur clean gasoline[J]. Natural Gas and Oil,2001,19(4):14-17.)

[3] KIM J H, MA X L. Ultra deep desulfurization and denitrogenation of diesel fuel by selective adsorption over three different adsorbents:A study on adsorptive selectivity and mechanism[J]. Catalysis Today,2006,111(1/2):74-83.

[4] 王云芳, 尹风利, 史德清,等. 新型炭复合材料吸附剂脱除汽油中硫化物的研究[J]. 石油炼制与化工,2006,37(6):37-40. (WANG Yunfang,YIN Fengli,SHI Deqing,et al. Research on new carbon composite adsorbent removal of sulfide in gasoline[J]. Petroleum Processing and Petrochemicals,2006,37(6):37-40.)

[5] 于畅, 李贤辉, 邱介山,等. 活性炭液相吸附去除噻吩硫化物的研究[J]. 燃料化学学报,2007,35(1):121-124. (YU Chang,LI Xianhui,QIU Jieshan,et al. Research on liquid phase adsorption of activated carbon to remove thiophene sulfide[J]. Journal of Fuel Chemistry and Technology,2007,35(1):121-124.)

[6] 李芬,姜安玺, 余敏, 等. 氧化锌脱硫技术研究[J]. 化工环保,2006,26(1):115-117. (LI Fen,JIANG Anxi,YU Min,et al. Research on zinc oxide desulfurization technology[J]. Environmental Protection of Chemical Industry,2006,26(1):115-117.)

[7] 杜英辉,许国基. 氢气还原金属氧化物[J]. 原子能科学技术,1999,33(4):360-362. (DU Yinghui,XU Guoji. Hydrogen reduction of metal oxides[J]. Atomic Energy Science and Technology,1999,33(4):360-362.)

Characterization and Desulfurization Performance of Cu Modified Adsorption Desulfurizer

ZHANG Lulu1,2, LIU Yunqi1, ZHAO Jinchong1, LIU Chenguang1

(1.KeyLaboratoryofCNPCCatalysis,StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Qingdao266580,China; 2.NaturalGasResearchInstituteofSouthwestOilandGasfieldCompany,CNPC,Chengdu610213,China)

Abstract:ZnO-active carbon adsorbents were modified with Cu by incipient impregnation, and then were characterized by XRD, BET and TPR. Fluid catalytic cracking (FCC) gasoline from Shenghua refinery with sulfur mass fraction of 78.2 μg/g was used as feedstock to evaluate the performance of the Cu modified adsorbents in 10 mL fixed-bed micro-reactor. The influences of Cu loading, reaction temperature, pressure and hydrogen/oil volume ratio of reaction were studied. The Cu modified adsorbents performed well in both desulfurization and olefins-saturation preventing. The optimized conditions of process were temperature of 300℃, pressure of 1.0 MPa, LHSV of 1.0 h-1and hydrogen/oil volume ratio of 100. The Cu modified adsorbent ADS-Cu-4 with Cu loading of 4% possessed the best desulfurization performance among the prepared Cu modified adsorbents, with the desulfurization product of sulfur mass fraction lower than 10 μg/g and the octane number loss only 0.3 unit.

Key words:Cu modified; adsorption desulfurizer; performance of desulfurization

中图分类号:TE65

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.01.025

文章编号:1001-8719(2016)01-0181-06

基金项目:国家自然科学基金项目(21176258)和高等学校博士学科点专项科研基金博士导师类资助课题项目(20110133110002)资助

收稿日期:2014-09-02

第一作者: 张露露,女,硕士研究生,从事汽油脱硫催化剂的研究

通讯联系人: 柳云骐,男,教授,博士,从事石油与天然气加工的研究;Tel:0532-86981861;E-mail:liuyq@upc.edu.cn