炼油厂重污油的超声波破乳技术

谢 鹏,李 彬,万 娱,孙治谦,王振波

(中国石油大学 化学工程学院 重质油国家重点实验室,山东 青岛 266580)

炼油厂重污油的超声波破乳技术

谢鹏,李彬,万娱,孙治谦,王振波

(中国石油大学 化学工程学院 重质油国家重点实验室,山东 青岛 266580)

摘要:通过单因素实验和正交实验分别考察了炼油厂重污油超声波破乳脱水的重要影响因素,包括破乳剂质量分数,超声波处理时间、声强、频率,温度等。结果表明,单因素实验中,在破乳剂质量分数600 μg/g,处理时间15 min,超声波声强0.225 W/cm2、频率21 kHz,温度80℃条件下,重污油脱水率(体积分数)可达到95%。通过正交实验得到的最佳重污油脱水条件为破乳剂质量分数800 μg/g、处理时间10 min、超声波声强0.210 W/cm2、温度100℃。影响因素的主次顺序依次为温度、破乳剂质量分数、处理时间和超声功率。超声波对强化炼油厂重污油破乳脱水效果明显。该技术具有脱水率高、沉降时间短的特点,对炼油厂重污油的高效处理具有重要意义。

关键词:重污油;超声波;破乳;脱水

在炼油厂生产环节及检修过程中会产生大量的重污油[1]。重污油中含有乳化能力很强的胶质、沥青质及表面活性物质,且含水率普遍高于10%。随着炼油厂规模的大型化,应用传统的重力沉降法、化学方法、电方法等常规破乳脱水方法处理重污油,在效率和效果上已经难以满足生产要求[2-3]。

超声波破乳是促进原油破乳脱水十分有效的方法[4-9],主要利用其机械作用及热作用。机械振动促使小水滴凝聚成直径较大的水滴,借助重力从油中沉降分离;机械振动也可使原油中的天然乳化剂分散均匀,增加其溶解度,降低油-水界面膜的强度,利于油、水分离。热作用可降低油-水界面膜强度和原油黏度,利于破乳,加速油、水分离[4]。

目前,国外超声波破乳技术已较为成熟。Paczynska-Lahme[5]进行了热破乳和超声波破乳的比较,认为超声波破乳优势明显;Singh等[6]发现,超声波对较为稳定的乳状液有较好的破乳效果;Nii等[7]采用显微方法对超声波破乳的过程进行微观研究。国内应用超声波破乳技术在处理管输原油方面已积累了较多的经验[4,8-11],但在处理成分复杂的炼油厂重污油方面仍有待探索,该技术是炼油厂重污油处理工艺改进的新方向。炼油厂重污油超声波破乳过程中,操作参数的选取对破乳脱水效果的影响是该技术的核心内容。在本研究中,笔者对影响炼油厂重污油超声波破乳脱水效果的重要因素进行了全面实验研究,总结了各因素对破乳效果的影响程度及其规律,从而为炼油厂重污油超声波破乳设备及工艺的设计提供依据。

1实验部分

1.1 原料、试剂及仪器

炼油厂重污油,由石大科技炼油厂提供,20℃密度0.96 g/mL、黏度1570 mPa·s,初始含水率16.3%(体积分数)。SXF46B型破乳剂;石油醚,分析纯,西陇化工股份有限公司生产;无水乙醇,西陇化工股份有限公司生产。NDJ-8S型旋转黏度计;比重计;原油含水分析仪(GB/T 8929-1988);超声破乳实验台,如图1所示;XO-2008型声强测量仪;恒温水浴锅;剪切分散乳化机。

1.2 实验方法

(1) 用脱出的污水和基准油样配制含水30%的油样,然后用剪切乳化机在5000 r/min的条件下乳化10 min,得到模拟污油乳状液。此乳状液在常温下静置24 h或100℃下加热2 h后均无游离水析出,表明其稳定性良好,达到了超声波破乳的实验要求。

(2) 将模拟污油乳状液分别倒入玻璃离心管中,置于恒温水浴加热至70℃左右,使管内污油乳状液流动状态良好。用微量移液器量取定量体积的一定浓度的破乳剂无水乙醇溶液滴入离心管。用玻璃塞堵住离心管口,以1次/s的频率上下用力振荡5 min,确保管内破乳剂分布均匀。

(3) 将离心管放入恒温水浴池中恒温,然后开启超声波进行处理。处理结束后,恒温静置。

(4) 分别记录不同处理时间(t1),沉降时间(t2),温度(θ),超声波频率(f)、声强(I)等条件下的重污油脱水量,分别按式(1)、(2)计算脱水率和脱水后重污油含水率。

图1 炼油厂重污油超声波破乳实验装置

(1)

(2)

实验条件除特殊注明外均为破乳剂质量分数600 μg/g,温度80℃,超声波频率21 kHz、声强0.225 W/cm2,作用时间15 min。

2结果与讨论

2.1 破乳剂质量分数和温度对重污油脱水率的影响

2.1.1破乳剂质量分数的影响

针对炼油厂重污油,炼油厂原有破乳剂的有效性需要验证,最适宜加剂量需要重新确定。为此,先后进行了重力沉降处理以及超声波处理条件下破乳剂质量分数的筛选。实验温度均为70℃,超声波辐照时间(t1)为10 min。

由图2(a)可知,破乳剂质量分数在0~300 μg/g之间,随着破乳剂质量分数的增加,脱水率呈缓慢上升的趋势,但脱水率始终处于较低水平,小于20%。破乳剂质量分数处于400~600 μg/g之间时,脱水率显著提高,大于50%;当破乳剂质量分数由600 μg/g升至800 μg/g过程中,脱水率没有明显变化。这是由于破乳剂通常存在一个临界聚集浓度,达到临界浓度前,破乳效果随着破乳剂用量的增加而提高;之后,影响较小。综合考虑破乳剂费用及脱水率,可以认为破乳剂质量分数处于600 μg/g较为理想,此时脱水率基本达到最大值,为72%。达到较好破乳效果时,破乳剂量远远高于该炼油厂用于原油破乳的破乳剂用量(25 μg/g),原因是重污油杂质含量较多,界面膜强度大。当破乳剂质量分数处于400~800 μg/g之间时,脱水速率明显加快,这是由于随破乳剂质量分数增大,油膜薄化速率加快造成的。

由图2(b)可知,在超声波处理下,当破乳剂质量分数为600 μg/g时,处理后沉降10 min,脱水率能达到75%,6 h后脱水率接近90%。当破乳剂质量分数大于600 μg/g时,脱水率变化不大,甚至有降低的现象。因此,破乳剂质量分数在600 μg/g较合理。在工业应用中,能够在沉降设备不变的情况下,大幅提高油品处理量。

图2 重力沉降处理以及超声波处理条件下破乳剂质量分数(w)对脱水率(η)的影响

2.1.2温度的影响

图3为温度对不同工艺处理重污油脱水率的影响。由图3可得,温度较低时(30~50℃),重污油乳状液的稳定性较好,破乳效果不十分明显;温度由50℃升至80℃,超声波-化学联合破乳、单独超声破乳两类条件下,重污油脱水率成倍上升。乳状液温度升高,界面膜的机械强度降低,由此影响了乳状液界面膜的稳定性;温度的升高同时增加了油、水分子的动能,液滴间相互碰撞的机会及力度增加,水珠聚集的速率提高。此外,温度升高降低了重污油乳状液的黏度,使其流动性增加,加快了大液滴的沉降速率。所以炼油厂重污油超声波以及化学破乳在较高温度时,效果更加明显。当温度由80℃升至100℃时,超声波-化学联合破乳条件下,重污油乳化液的脱水率已经接近100%,实现了完全破乳。化学破乳条件下脱水率上升缓慢,可能由于重污油相对于成品原油,性质已经发生变化,造成破乳剂效果变差。单独超声波以及重力沉降条件下,部分性质十分稳定的界面膜对温度的敏感性不高,并且重污油的黏度变化已经很小,温度继续升高对其破乳的影响不再显著。

图3 温度(θ)对各种重污油脱水处理工艺脱水率(η)的影响

2.2 超声波处理条件对重污油脱水率的影响

2.2.1超声波处理时间的影响

在超声波破乳实际应用中,超声波处理时间是一个非常重要的指标。在处理量一定的情况下,超声波处理时间的长短直接决定超声波处理设备的规模。超声波处理时间对脱水率的影响如图4所示。

图4 超声波处理时间(t1)对重污油脱水率的影响

由图4可见,在较低超声波声强(0.150 W/cm2)下,延长处理时间,脱水率上升;在较高声强(0.300 W/cm2)下,延长处理时间,脱水率下降;在适宜声强(0.225 W/cm2)下,脱水率随处理时间的延长先上升后下降。在超声波声强较低的情况下,远远未达到能够使之乳化的“上临界声强”[10],由于“位移效应”的存在,小液滴不断地相互碰撞,不断有水脱出,直到小液滴难以发生碰撞,脱水量保持一定;声强较高时,已经超过能够使油、水两相重新掺混的“上临界声强”,因此随着处理时间的增加,脱出的水又重新破碎为小液滴,所以处理时间越长,脱出水量越少。在声强处于“上临界声强”附近时,开始随着时间的增加,小液滴发生碰撞,聚并成大液滴,超过一定的处理时间,液滴被“击碎”的概率大于聚并的概率,因此脱水率有所下降。

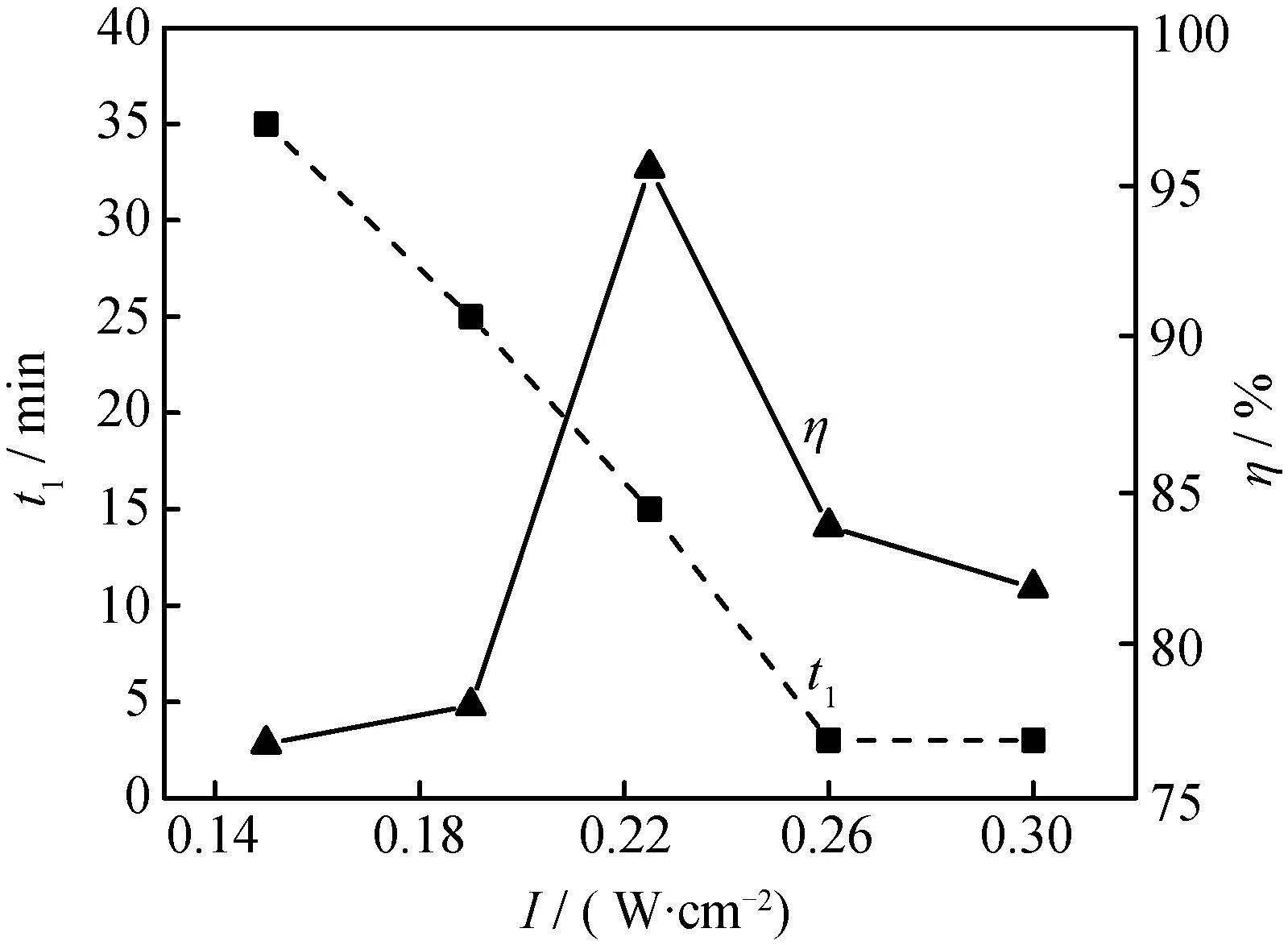

2.2.2超声波声强的影响

图5为超声波声强对重污油脱水率与处理时间的影响。由图5可见,脱水率(η)-声强(I)曲线上的点所对应的纵坐标为所取声强下最佳处理时间条件下的脱水率。处理时间(t1)-声强(I)曲线上的点所对应的纵坐标为所取声强下获得最佳脱水率所对应的时间。

由图5可知,不同超声波声强下的最佳脱水率不同,且所对应的时间不同;声强越小,达到最佳脱水率时对应的处理时间越长;随着声强的增加,最佳脱水率对应的处理时间逐渐降低。因此,可以认为在一定范围内声强与处理时间相互弥补,要获得最佳脱水率,仍需要声强与处理时间的最优匹配。

图5 超声波声强(I)对重污油脱水率与处理时间的影响

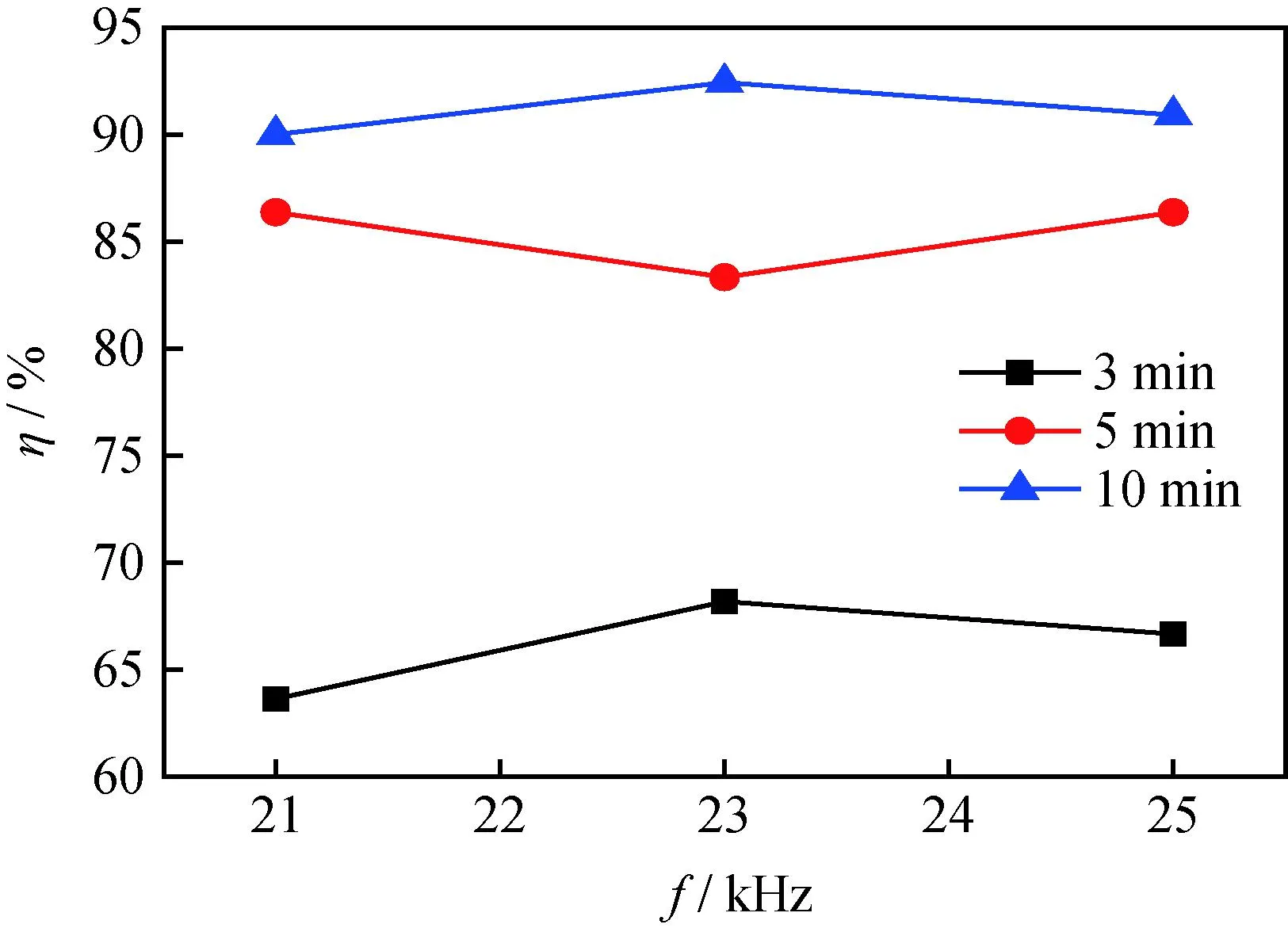

2.2.3超声波频率的影响

孙宝江等[11]的研究表明,超声波的频率对液滴的凝聚具有一定影响,并且推导出液滴在超声波作用下聚并的最佳频率在21~25 kHz以内。图6为超声波频率对重污油脱水率的影响。

图6 超声波频率(f)对重污油脱水率的影响

分析图6可得,在相同处理时间下,21~25 kHz内的频率对超声波破乳脱水的影响不明显。根据超声波破乳机理,超声波频率在一定量级范围内只影响液滴向波腹或波节运动的距离。21~25 kHz范围较窄,在此范围内的频率对脱水率影响不明显可以理解。

由声学公式[12]可知,介质对声波的吸收系数与频率的平方成正比,如式(3)所示。

(3)

式(3)中,f为声波频率,kHz;b为切变黏滞系数μ″和容变黏滞系数μ′的函数,b=4/3×μ″+μ′;c0为声速,m/s;ρ为液体密度,kg/m3;α为介质对声波的吸收系数,dB/m。由此可知,超声波强度的衰减与频率的平方成正比,随着超声波频率的升高,传播介质对超声波的吸收显著增强,破乳声场会衰减很快。这样,在实际应用中,单个超声换能器所覆盖的范围就会减小,而且声场不均匀。因此,考虑到实际工况,超声波频率保持在21 kHz是较为合理的选择。

2.4 超声波处理重污油脱水条件的正交实验设计和结果

通过对各个单因素的考察,同时考虑能耗等因素,获得了最佳的超声波-化学联合破乳的工艺条件,即破乳剂质量分数600 μg/g,超声波声强0.225 W/cm2、频率21 kHz,处理时间15 min,温度80℃。

由此,设计了正交实验的因素和水平进行正交实验,实验采用的因素和水平以及实验结果分别列于表1和表2。

表1 超声波-化学联合破乳工艺条件正交实验的因素和水平

f=21 kHz;t2=6 h

表2 超声波-化学联合破乳工艺条件正交实验数据

f=21 kHz;t2=6 h

由表2可以看出,温度对污油脱水率的影响最大,破乳剂质量分数对污油脱水率的影响也很显著,影响最小的是处理时间和功率。所得的最佳组合条件为温度100℃,破乳剂质量分数800 μg/g,超声波处理时间15 min、声强0.210 W/cm2。

此结果与单因素试验获得的试验结果有一定偏差。单因素试验得到的最佳温度80℃,最佳破乳剂质量分数为600 μg/g,是因为处理温度在80℃以上以及破乳剂质量分数高于600 μg/g之后,脱水率变化不明显。因此综合考虑成本问题,选定最佳温度为80℃,最佳破乳剂质量分数为600 μg/g。但在正交实验结果中,仍然是温度越高、破乳剂质量分数越大,脱水效果越好。最佳处理时间、超声功率与单因素试验获得的结果基本保持一致。因此可以认为正交实验的结论和单因素实验结论能够相互验证。

3结论

(1) 重污油破乳脱水所需添加破乳剂的最佳质量分数远大于处理原油时破乳剂的最佳质量分数。超声波辐照能提高破乳剂的效率,在相同加剂量下,重污油脱水率能提高20%以上。

(2) 任何处理工艺中,温度都是影响重污油破乳最为关键的因素。提高温度,破乳脱水效果变化明显,但提高温度意味着能耗增加,因此应综合考虑,保持综合效益。

(3) 采用超声波处理重污油,为达到相同破乳效果,随着声强的增加,处理时间可以缩短,但应使声强处于“临界阈值”以下。超声波频率在21 kHz附近,频率不是影响脱水率的主要因素;频率越低,超声衰减速率越慢,声场越均匀。

(4) 通过对各因素逐一考察以及正交实验验证,综合考虑能耗及费用问题,得到了脱水率90%的超声波处理重污油脱水的条件为,超声波声强0.225 W/cm2、频率21 kHz,超声波处理时间15 min,温度80℃,破乳剂质量分数600 μg/g。

参考文献

[1] 冉高举. 污油脱水剂的研制[J]. 石油炼制与化工,1999,30(8):60-61.(RAN Gaoju. The development of the oil sludge dehydrating agent[J]. Petroleum Processing and Petrochemicals,1999,30(8):60-61.)

[2] FAKHRU’L R A, PENDASHTEH A, ABDULLAH L C,et al.Review of technologies for oil and gas produced water treatment[J]. Journal of Hazardous Materials,2009,170(2-3):530-551.

[3] NOUR A H, SULIMAN A, HADOWM M. Stabilization mechanisms of water-in-crude oil emulsions[J]. Journal of Applied Sciences, 2008, 8(8): 1571-1575.

[4] 虞建业, 袁萍, 俞力.超声波原油破乳脱水的声场参数试验研究[J].应用声学, 2001, 20(3): 27-30. (YU Jianye, YUAN Ping, YU Li. Experiment study on the sound-field parameters for crude-oil dehydration by ultrasonic demulsification[J]. Applied Acoustics, 2001,20(3): 27-30.)

[5] PACZYNSKA-LAHME B. Demulsification of petroleum emulsions with ultrasound[J]. Erdoel Erdgas Kohle, 1989, 105(7-8): 317-318.

[6] SINGH B P, PANDEY B P. Ultrasonication for breaking water-in-oilemulsions[J]. Proc Indian Natl Sci Acad, Part A, 1992,58(3): 181-194.

[7] NII S, KIKUMOTO S, TOKUYAMA H. Quantitative approach to ultrasonic emulsion separation[J]. Ultrasonics Sonochemistry, 2009, 16(1): 145-149.

[8] 谢伟, 叶国祥, 吕效平,等.动态超声波原油脱盐脱水的实验研究[J].石油学报(石油加工), 2006, 22(2):93-97. (XIE Wei, YE Guoxiang, LÜ Xiaoping, et al. Dynamic desalting of crude oil emulsions via ultrasound[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2006, 22(2): 93-97.)

[9] 胡佳宁, 金有海, 王振波,等. 操作参数和物性参数对超声波污油破乳的影响[J].化工学报,2010,61(9):2488-2493.(HU Jianing, JIN Youhai, WANG Zhenbo, et al. Impact of operating and physical parameters on ultrasonic demulsification of waste oil [J]. CIESC Journal, 2010, 61(9):2488-2493.)

[10] 付静, 孙宝江, 温志刚. 超声波破乳的频率和声强[J].石油钻采工艺, 1999, 21(4): 69-72. (FU Jing, SUN Baojiang, WEN Zhigang. Frequency and acoustic intensity of demulsification of ultrasonic wave[J]. Oil Drilling and Production Technology, 1999, 21(4): 69-72.)

[11] 孙宝江, 乔文孝, 付静.三次采油中水包油乳状液的超声波破乳[J].石油学报, 2000, 21(6): 97-102. (SUN Baojiang, QIAO Wenxiao, FU Jing. The demulsification with ultrasonic irradiation on oil in water emulsions of the tertiary recovery [J]. Acta Petrolei Sinica, 2000, 21(6): 97-102.)

[12] 冯若. 超声手册[M].南京:南京大学出版社, 1999:89-90.

Ultrasonic Demulsification of Refinery Heavy Waste Oil

XIE Peng,LI Bin, WAN Yu, SUN Zhiqian, WANG Zhenbo

(StateKeyLaboratoryofHeavyOilProcessing,CollegeofChemicalEngineering,ChinaUniversityofPetroleum,Qingdao266580,China)

Abstract:The factors affecting the demulsification and dehydration during the ultrasonic demulsification treatment of refinery heavy waste oil were investigated through single factor experiment and orthogonal experiment, including demulsifier mass fraction, ultrasonic processing time, ultrasonic intensity and frequency, temperature, etc. The results indicated that the optimal experimental conditions obtained in the single factors experiment were the demulsifier mass fraction of 600 μg/g, ultrasonic processing time of 15 min, ultrasonic intensity and frequency of 0.225 W/cm2and 21 kHz, temperature of 80℃, under which the best dehydration rate was about 95%.The optimal processing conditions obtained in the orthogonal experiment were the demulsifier mass fraction of 800 μg/g, ultrasonic processing time of 10 min, ultrasonic intensity of 0.210 W/cm2, temperature of 100℃. And the primary and secondary order of influence factors was temperature, demulsifier mass fraction, ultrasonic processing time and ultrasonic intensity. The demulsification of refinery heavy waste oil could be enhanced by ultrasonic method under suitable conditions, which was very important for treating refinery heavy waste oil efficiently.

Key words:heavy waste oil; ultrasonic; demulsification; dehydration

中图分类号:TB559;TE624

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.01.024

文章编号:1001-8719(2016)01-0175-06

收稿日期:2014-09-23

第一作者: 谢鹏,男,硕士研究生,从事多相流动理论及分离技术研究;E-mail:xiepengupc@gmail.com

通讯联系人: 王振波,男,教授,博士,从事多相流动理论及分离技术、环保技术及设备方面的研究;Tel:0532-86981865;E-mail:wangzhb@upc.edu.cn