新型抽吸型气-液分流式分布器的性能

于 坤, 王振元, 石 岩, 黄子宾, 程振民

(华东理工大学 化学工程联合国家重点实验室, 上海 200237)

新型抽吸型气-液分流式分布器的性能

于坤, 王振元, 石岩, 黄子宾, 程振民

(华东理工大学 化学工程联合国家重点实验室, 上海 200237)

摘要:开发了一种新型气-液分流式分布器,采用冷模实验装置考察了气体操作线速度和液体线速度分别在0~6.19 cm/s和0.18~0.44 cm/s范围时分布器安装高度差对液体分布的影响,并与工业上使用的泡罩式分布器对比。结果表明,由于气-液经由独立的通道,有着恒定的流通面积,气-液分流式分布器对塔板倾斜的敏感度较低,且随气速的增大不断减小;当气体线速度超过3 cm/s、气/液流量比大于10时,该分布器分布不均匀度可降至10%,接近均匀分布。采用计算流体力学软件模拟了单个分布器抽吸过程,得到各相体积分数和速度分布等值线等流场结构。

关键词:分布器; 气-液分流; 气体抽吸; 抗塔板倾斜; 分布均匀性

气-液分配盘是加氢反应器重要的内构件,通常是由几百甚至上千个分布器固定在塔盘上构成。通过这些分布器共同作用,将原料油和氢气均匀喷洒到催化剂床层,从而充分发挥整个床层催化剂的催化作用,保证反应产物的质量和收率[1]。由于加氢精制和加氢裂化反应都是强放热过程,催化剂床层中反应原料油的不均匀分配会直接导致床层局部过热,引起催化剂结焦[2-3]。因此,研究气-液分布器的结构和性能,设计出具有高分散均匀度的气-液分布器,对炼油及化工工业中大型反应器的合理设计和产品质量的提高有重要的理论和实践意义。

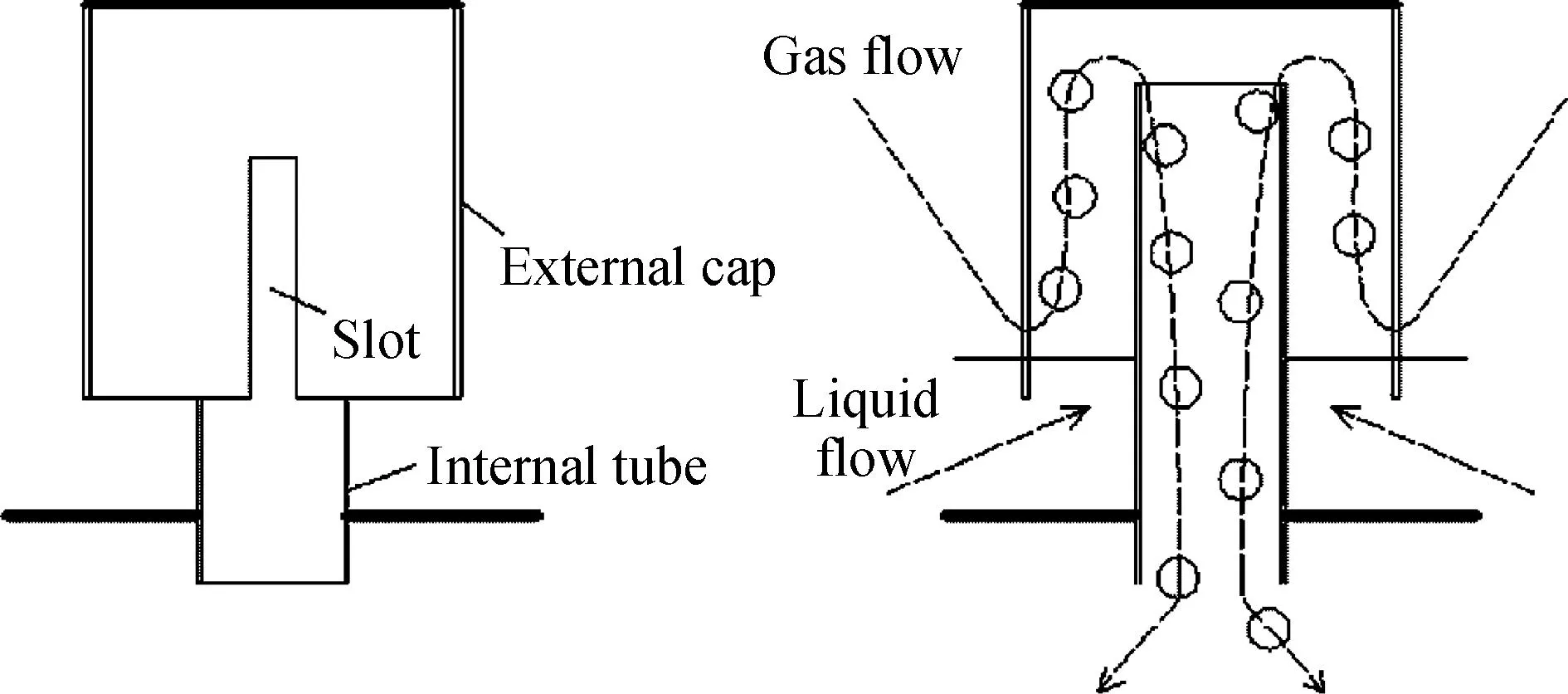

由于气-液分布器的重要作用,国内外很多学者和机构投入巨大精力,并推出了很多结构不同的气-液分布器。除了在工业上广泛使用的联合油型泡罩式分布器[4]外,蔡连波等[5]开发了改进的抽吸破碎型分布器,白跃华等[6]通过冷模实验研究了喷射分布器的性能,Gamborg等[7]提出了新的气提型气-液分布器,Muller[8]改进了溢流型分布器。以上这些分布器多采用气-液抽吸式原理,如图1所示。气体通过外管侧面的条缝,利用气体动能带动液体通过环隙到达内管出口,达到分散效果。但在实际操作中,由于加工和安装精度限制,塔板总是有一定的倾斜程度,导致分配盘上各分布器在液面以上的条缝面积大小存在差异,气体穿孔的速度不同,进而引起抽吸能力的差异,加剧了流体分布的不均匀度[9]。

图1 泡罩式分布器的型式及作用原理

除此之外,人们对许多新型分布器仅进行了小试研究,很少有大规模中试实验。针对存在的这些缺点,笔者提出了一种抗塔板倾斜的气-液分流抽吸式分布器,将其与常用的泡罩式分布器进行了抗塔板倾斜能力的对比,并采用直径2 m的冷模装置进行了液体分布均匀性的比较,对单个分布器流体力学行为进行了数值模拟。

1实验部分

1.1 分布器工作原理

强抽吸型分布器结构如图2所示,主要有外管、内中心管、锥形出口和碎流装置等部分组成。为了使气体经过各分布器的流通面积相同,此分布器改变了条缝结构,采用分流式通道,位于外管上的分别为2个长/宽比为2的“跑道型”气体和液体进口,沿外管轴向左右对称分布。外管上端封闭,内管上端打开,中间空隙呈倒U形空间。气-液分流式分布器的抽吸工作原理如图3所示,当气、液两相由上而下并流流动时,在压力作用下,气体流入环隙,由于流通面积突然减小,气速迅速增大,在环隙中间产生了强烈的抽吸作用,将间隙中液体拖曳向上流动,气、液两相流撞击上顶板后,折返180°沿内管向下流动,并经过一个双层碎流挡板,在撞击与强剪切力的作用下,液滴进一步破碎变小,呈锥台型喷出,达到均匀分布的目的。

图2 气-液分流式分布器的结构示意图

图3 气-液分流式分布器的抽吸工作原理

与工业上使用的泡罩式分布器相比,该分布器保留了结构简单、操作范围宽的优点,并且气、液两相通过各自通道分流进入,即使塔板倾斜,分配盘上各个分布器的气、液流通面积和流通速度仍然保持相同,每个分布器具有相近的抽吸能力,因此对塔板倾斜的敏感度较低。另外,该分布器尺寸较小,塔盘上可以安装得更加密集,喷淋点数相应增加,分布均匀度能得到进一步提高。

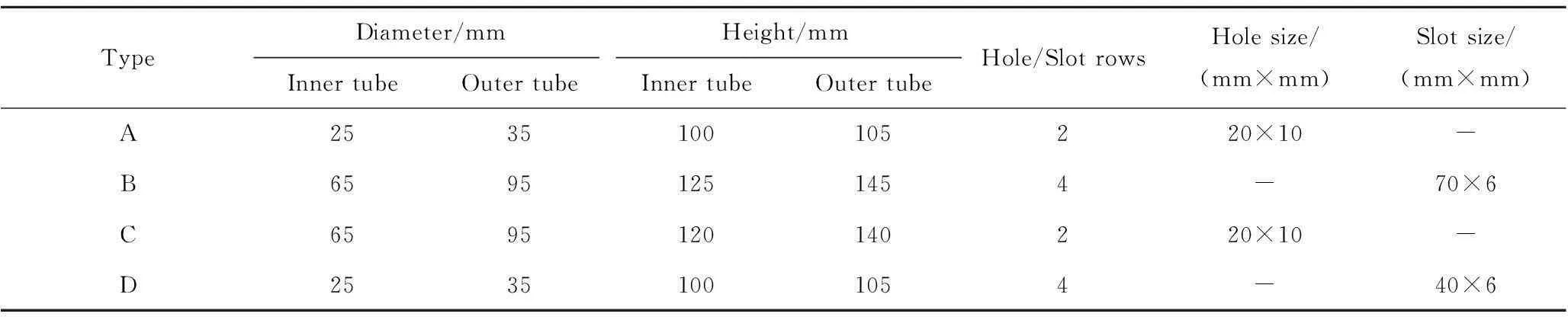

1.2 抗塔板倾斜能力实验

为了比较不同分布器的流体力学性能,将改进的分布器与工业上常用的泡罩式分布器进行对比。同时,为了消除尺寸不同带来的差异,分别将2种分布器按照比例放大或缩小,共得到4种分布器;其中分布器A和C为不同尺寸的气-液分流式分布器,B和D为不同尺寸的泡罩式分布器,它们的几何特征和尺寸列于表1。

表1 本研究中采用的气-液分流抽吸式和泡罩式分布器的几何特征和尺寸

A—Gas-liquid separated flow distributor; B—Bubble cap distributor; C—Gas-liquid separated flow distributor (scale up);

D—Bubble cap distributor (scale down)

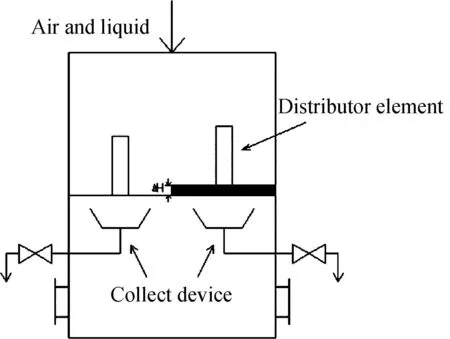

抗塔板倾斜能力是分布器设计的重要指标之一,为了能够直观显示,设计了特殊实验,如图4所示。在直径为28 cm的小型有机玻璃塔内,将2个相同的分布器安装在塔板上,并使其安装高度相差10 mm,用以模拟生产操作中的最差工况。分布器出口分别设有收集装置承接液体,通过测量单位时间流量的差异来反映抗塔板倾斜能力的强弱。

图4 抗塔板倾斜能力实验装置

定义塔板倾斜敏感度(βQL)来表征抗塔板倾斜能力[10],如式(1)所示。

(1)

式(1)中,QLow和QHigh分别为安装在低处和高处的分布器单位时间通过的液体体积,mL/s。由定义可看出,βQL为0时,表示塔板倾斜对分布效果没有影响,βQL越大,表示分布器对塔板倾斜越敏感。

2结果与讨论

2.1 气-液分流抽吸式和泡罩式分布器的抗塔板倾斜能力对比

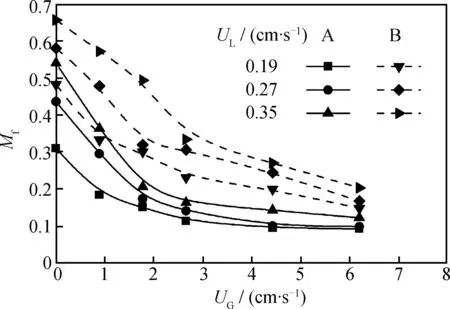

采用小型有机玻璃塔测定了不同尺寸的气-液分流式分布器A、C和不同尺寸的泡罩式分布器B、D的抗塔板倾斜能力。实验中所用的气体流量(QG)范围是0~20 m3/h,折合成气体线速度(UG)为0~9.02 cm/s;液体流量(QL)范围是0~1.5 m3/h,液体线速度(UL)为0~0.68 cm/s,气/液流量比为5~50。

图5为UL分别为0.18和0.54 cm/s时,气体速度(UG)对气-液分流式分布器A、C和泡罩式分布器B、D塔板倾斜敏感度的影响。可以看出,随着UG的增大,每种分布器对塔板倾斜的敏感度βQL逐渐下降,其中气-液分流式分布器A的表现最优,同等情况下βQL是工业常用的B泡罩式分布器的50%左右,尺寸放大的气-液分流式分布器C也优于2种泡罩式分布器。

抽吸过程中,在压差作用下,气体带动液体上升并越过中心内管,克服重力做功,当气速增大,气体携带的动能增大,抽吸作用增强,而液体上升所需势能并没有发生变化,因此高度不同所造成的势能差异相对变小,2个分布器通过的液体流量逐渐接近,βQL不断降低。对于泡罩式分布器,当安装高度不同时,各分布器液面以上条缝的面积会存在差异,气体流通速度不同导致抽吸能力不同;而分流式分布器具有独立的气液入口,各分布器气体流通面积始终保持恒定,保证了高度不同的分布器拥有近似的抽吸能力,受塔板倾斜的影响很小。因此,A和C的抽吸力较稳定,抗塔板倾斜能力优于泡罩式分布器B和D。

从图5还可以看到,随着UG的变化,气-液分流式分布器的βQL存在着一个小范围的突变,在UL=0.18 cm/s、UG在2.5~3.0 cm/s之间变化时,βQL从0.42降至0.30;在UL=0.54 cm/s、UG在4.0~4.5 cm/s之间变化时,βQL从0.35降至0.25,降幅达到30%。此时的气/液流量比均为10附近,放大后的分布器C在相应区域也有类似现象。实验中发现,发生突变前后的液位刚好在进气孔的下边缘上下浮动,这也验证了恒定的流通面积对于抗塔板倾斜的重要性。工业实际操作中,气/液流量比一般大于20,气-液分流式分布器完全适用于该条件。

图5 不同气、液流速下分布器A、B、C、D的塔板倾斜敏感度(βQL)

除此之外,图5还显示,分布器的尺寸对其βQL也有着较大影响。同样的UG下,尺寸增大,抽吸能力势必减弱;减小尺寸,增大抽吸能力更有利于抵抗塔板的倾斜。但大分布器有着压降低、不易结垢特点[11],如何优化这些条件,有待进一步探究。

2.2 气-液分流抽吸式和泡罩式分布器的液体分布均匀性对比

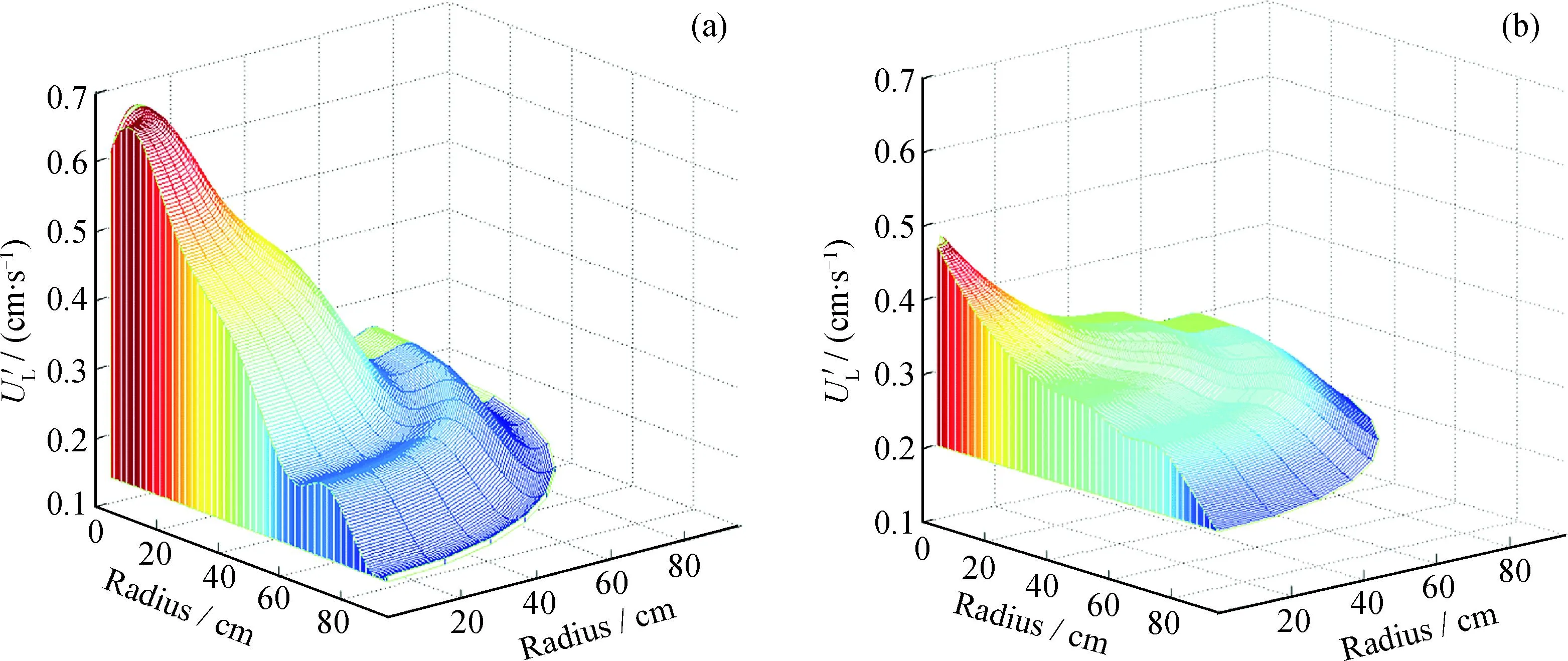

液体分布均匀性是检验分布器效果的直接方法。仿照工业加氢反应器,在直径2 m的冷模实验装置中将很多分布器安装在塔板上构成气液分配盘。将气-液分流式分布器A和泡罩式分布器B分别按照正三角形排列安装,其中,相邻的A分布器中心间距为10 cm,共223个,相邻的B分布器中心间距为15 cm,共149个。在分布板下方15 cm处有环盘型液体收集和测量装置,研究液体沿径向的线速分布,测量方法和原理与王振元等[12]所采用的一致。

图6为2种分布器在UL=0.27 cm/s(QL=30 m3/h)、UG=4.42 cm/s(QG=500 m3/h),即气/液比为16.4时,下方收集盘(四分之一)沿径向液体分布效果。可以看到,由于预分布和塔板倾斜的原因,泡罩式分布器组成的分配盘出现严重的中心汇流现象,中心液量与边壁液量差异近4倍,这势必对下游操作影响较大,而气-液分流式分布器由于抽吸能力的增强,液体沿径向分布的幅度波动较小,分布均匀度得到很大改善。

为了更加精确地定量表示,对各种条件下的液体分布进行了统计处理,引入液体分布不均匀度的概念[13],如式(2)所示。

(2)

图7为不同的UL下,UG的变化对分布器A和B分布不均匀度Mf的影响。可以看出,Mf随着UG的增大而减小;在只有液体通过分布器时,Mf值极高,一旦气体开始参与,气/液流量比增大,Mf显著下降;并且,气-液分流式分布器的表现都要优于对应大小的泡罩式分布器,相同操作条件下,前者可比后者的Mf降低50%,充分显示了分流式结构能够提高分布性能的特点。

图6 在液速(UL)为0.27 cm/s、气速(UG)为4.42 cm/s下2种分布器安装下收集盘的流速分布图

图7 不同液速(UL)下气速(UG)的变化对分布器

从图7还可以看到,当UG≥3 cm/s时,气速的变化对于不均匀度的影响逐渐减弱,气-液分流式分布器已经达到稳定的工作状态,不均匀度为0.1左右。在实际工业操作中,UG一般在6~15 cm/s之间[14],该区间均处于气-液分流式分布器的稳定操作范围内。

2.3 气-液分流抽吸式分布器的流场模拟

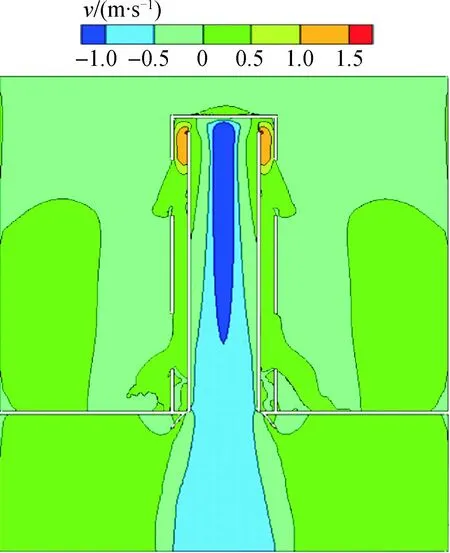

采用欧拉两相流方程、标准k-ε湍流模型,空气作为连续相,液体作为离散相,利用计算流体力学软件Fluent模拟了小塔装置中的气-液分流式分布器流体流动情况。图8为UG=5.42 cm/s、UL=0.36 cm/s下,气-液分流式分布器中心截面气相体

积分数的计算结果。从图8可见,气体抽吸带动液体沿管隙上升,并在中心管内下降过程中将液相破碎分散,在出口处两相达到了一个均匀的分布。图9为气-液分流式分布器中心截面的轴向速度分布云图。从图9可以看出,气、液由不同入口分别进入,在管内空隙中高速流动,尤其在分布器顶端位置,流速达到1.5 m/s,在分布器环隙内形成较强的湍动;从中心内管下降过程中,沿轴向逐渐形成均匀速度场,最终随导向板呈锥形流出,达到均匀分布的目的。

图8 气-液分流式分布器中心截面的气相体积分数

图9 气-液分流式分布器中心截面的轴向速度(v)分布云图

3结论

开发了一种抽吸型气-液分流式分布器。该分布器构造简单,体积小巧,流动阻力小,能够在较大气、液流速范围内稳定操作,满足工业要求。气体流经该分布器时产生强的抽吸力,将液体破碎成液滴,使分布更加均匀,在正常操作范围内,Mf在0.1附近。由于始终保持恒定的气、液流通面积,各个不同高度的气液分流式分布器抽吸能力相近,即使安装高度相差10 mm,分布器的流率差异也可控制在30%以内,抗塔板倾斜性能较好。

参考文献

[1] 赵汝文. 填料塔气液分布器优化设计规律[J].化学工程,2006,34(7):75-78. (ZHAO Ruwen. Optimization design principle for gas-liquid distributor of packed column[J]. Chemical Engineering,2006,34(7):75-78.)

[2] MAITI R, NIGAM K. Gas-liquid distributors for trickle bed reactors: A review[J]. Industrial & Engineering Chemistry Research, 2007,46(19):61-64.

[3] TSOCHATZIDIS N, KARABELAS A,GIAKOUMAKIS D,et al. An investigation of liquid maldistribution in trickle beds[J].Chemical Engineering Science,2002,57(17):35-43.

[4] BALLARD J, HINES J. Vapor liquid distribution method and apparatus for the conversion of hydrocarbons:US,3218249[P].1965-11-16.

[5] 蔡连波, 王冕, 盛维武, 等. 溢流碎流型气液分配器的开发研究[J] .炼油技术与工程.2009,39(12):23-27.(CAI Lianbo,WANG Mian,SHENG Weiwu,et al. Research and development of overflow-broken fluid type vapor-liquid distributor[J]. Petroleum Refinery Engineering,2009,39(12):23-27.)

[6] 白跃华, 李秀芝, 李凭力, 等. 喷射式分布器的冷模试验[J].石油炼制与化工, 2005,36(1):39-43. (BAI Yuehua,LI Xiuzhi,LI Pingli,et al. Cold model experiment of spray nozzle distributor[J]. Petroleum Processing and Petrochemicals, 2005,36(1):39-43.)

[7] GAMBORG M, JENSEN B. Two-phase downflow liquid distribution device: US, 5942162[P].1999-08-24.

[8] MULLER M. Distribution device for two-phase concurrent downflow: US, 20060163758[P].2006-07-27.

[9] WANG S B, ZHANG Z Z,WU D F,et al. Cold Model study and commercial test on novel vapor-liquid distributor of hydro processing reactor[J].China Petroleum Processing and Petrochemical Technology,2007,(2):49-54.

[10] FREDERIC, BAZER B,YACINE H,et al. Experimental evaluation of distributor technologies for trickle-bed reactors[J]. Industrial & Engineering Chemistry Research, 2013,52(32):11189-11197.

[11] ATTA A, ROY S, KRISHNA D. Investigation of liquid maldistribution in trickle-bed reactors using porous media concept in CFD[J]. Chemical Engineering Science, 2007,62(24):7033-7044.

[12] 王振元, 程振民, 于坤. 气-液分流式分布器的流体力学性能[J].石油学报(石油加工), 2013,29(6):1023-1029. (WANG Zhenyuan,CHENG Zhenmin,YU Kun. Hydrodynamic performance of a gas-liquid separated flow distributor[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2013,29(6):1023-1029.)

[13] MARCANDELLI C, LAMINE A,WILD G,et al. Liquid distribution in trickle-bed reactor[J]. Oil & Gas Science and Technology, 2000,55(4):407-415.

[14] MOHANTY S, KUNZRU D,SARAF D. Hydrocracking: A review[J]. Fuel,1990,69(12):1467-1473.

Performance of a New Gas-Pumped Gas-Liquid Separated Flow Distributor

YU Kun, WANG Zhenyuan, SHI Yan, HUANG Zibin, CHENG Zhenmin

(StateKeyLaboratoryofChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237,China)

Abstract:A new type of gas-liquid separated flow distributor was developed based on the gas-pumping induced flow, and compared with the traditional bubble cap distributor in terms of resistance to tray levelness and liquid distribution under the operation conditions of gas velocity in the range of 0-6.19 cm/s and liquid velocity in the range of 0.18-0.44 cm/s. The results showed that the sensitivity to tray unlevelness was low,and decreased with the increase of gas velocity, due to the separated channels and constant flow areas. The liquid could be distributed uniformly as the unevenness decreased to 10%, when the gas velocity was higher than 3 cm/s, gas/liquid flow ratio of 10. Computational fluid dynamics was used to simulate the suction process to get phase volume fraction and velocity field.

Key words:distributor; gas-liquid separated flow; gas-induced pumping; tray unlevelness resisting; distribution uniformity

中图分类号:TE621

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.01.016

文章编号:1001-8719(2016)01-0119-06

基金项目:国家自然科学基金项目(21076072, 21306045)、中国石油天然气集团公司重大科技专项基金(2010E-2004-02)和中央高校基本科研业务费专项基金(WA1113008, 222201314014)资助

收稿日期:2014-09-28

第一作者: 于坤,男,硕士,从事化学反应工程方面的研究;Tel:021-64252610;E-mail:yukun1290@163.com

通讯联系人: 程振民,男,教授,从事化学反应工程方面研究;Tel:021-64253529;E-mail:zmcheng@ecust.edu.cn