大型渗碳钢齿轮轴锻件磁粉检测质量问题分析与处理

宦晓平 谢云飞 李连龙 王 妍 曾 杰 杨先芝

(中国第二重型机械集团公司,四川618000)

试验研究

大型渗碳钢齿轮轴锻件磁粉检测质量问题分析与处理

宦晓平谢云飞李连龙王妍曾杰杨先芝

(中国第二重型机械集团公司,四川618000)

摘要:对大型渗碳钢齿轮轴锻件表面出现的磁粉检测质量问题进行分析,发现缺陷为Al、Ca、Mg、O等主要成分形成的复杂氧化夹杂物,通过采取降低产品全氧含量和防止外来夹杂物等措施,成功解决了大型齿轮轴锻件的磁粉检测质量问题。

关键词:17CrNiMo6;齿轮轴;磁粉检测;磁痕;夹杂物

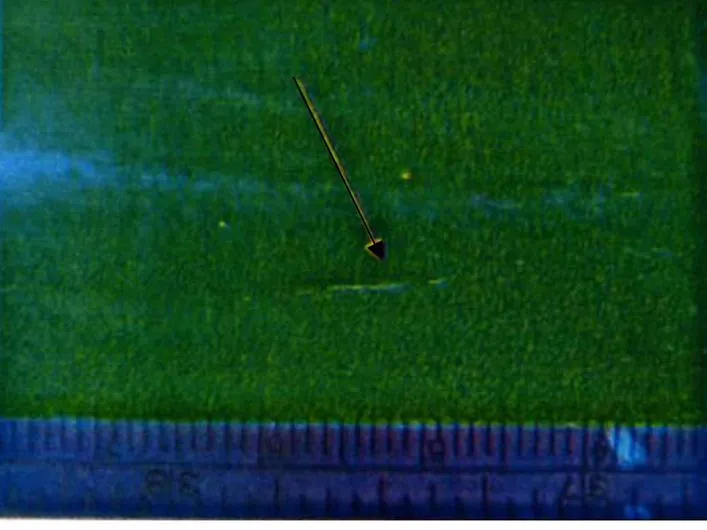

大型渗碳钢齿轮轴锻件一般采用17CrNiMo6材质,齿轮轴表面质量要求高,标准要求渗碳部位磁粉检测(MT)线性显示不超过0.5 mm。但是,近期在为某公司提供毛坯齿轮轴产品时,用户精加工后发现锻件表面存在超标的磁粉检测显示缺陷,该类缺陷显示基本沿轴向分布,见图1。由于该类缺陷超标,导致产品无法使用,最终报废,不仅影响了用户的工期,也给制造厂带来了较大的经济损失。为此,我们对此类缺陷产品进行了解剖,详细分析了该类缺陷的产生原因并制定了解决措施,最终杜绝了此类问题的再次发生。

图1 磁粉检测线性显示

1缺陷检测

1.1齿轮轴的生产流程

该齿轮轴执行用户的技术标准,与JB/T 6396—1992里的17Cr2Ni2Mo钢种类似,但用户对产品的H、O、N含量做出了更高要求。根据产品技术要求,采用工艺流程:电弧炉粗炼→钢包炉真空精炼→真空浇注→锻造→锻后热处理→粗加工→理化性能→无损检测→联检→毛坯包装发货。

1.2磁痕分析

通常磁痕的产生有可能是以下原因造成的:磨削裂纹,材料白点,淬火裂纹,锻造裂纹,非金属夹杂。根据磁痕的外观形状和分布就可以初步分辨多数的原因[1]。从缺陷的分布形态来看,缺陷均分布在工件表层50 mm以内,基本沿工件轴向分布,可排除材料白点。由于该工件并未进行淬火处理及磨削加工,故也可排除淬火裂纹和磨削裂纹的可能。为了弄清磁痕缺陷产生的真正原因,对工件进一步做了分析。

1.3缺陷性质分析

为了增加对磁粉检测缺陷的检出率,对产品增加4 MHz的45°斜探头超声检测(UT),并对磁粉检测发现有超标缺陷显示的产品进行了解剖分析。

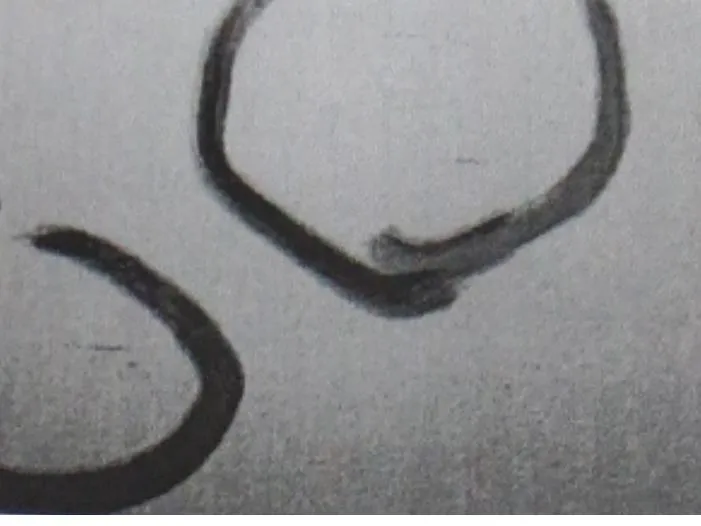

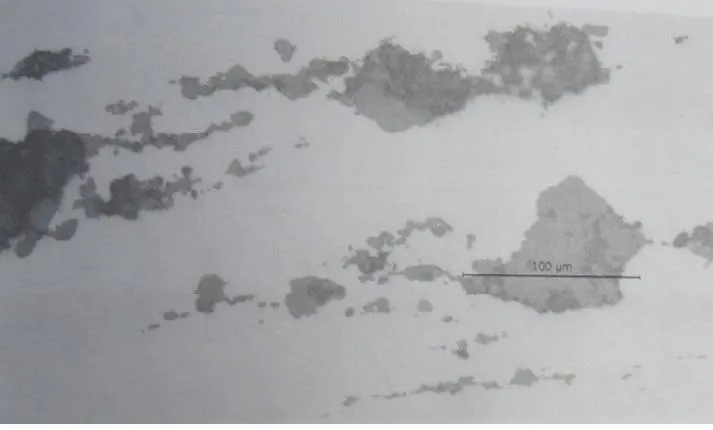

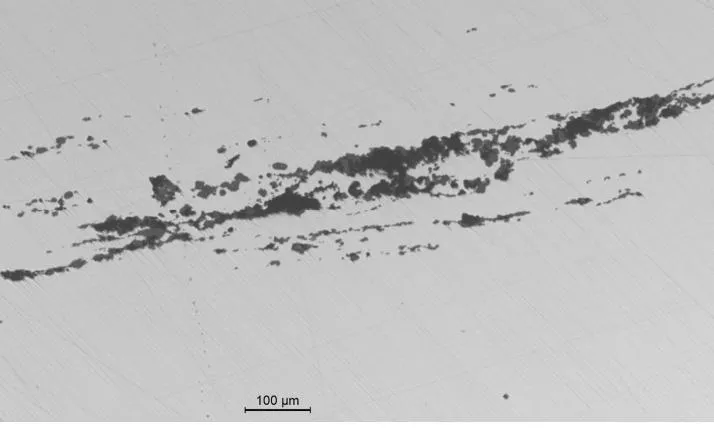

具体分析试验的步骤为:首先对UT不合格的工件进一步加工,使缺陷暴露于表面,再进行表面磁粉检测检查。随后将缺陷位置锯切下来并进行低倍检测(见图2)、金相检测(见图3、图4)和扫描电镜分析(见图5)。

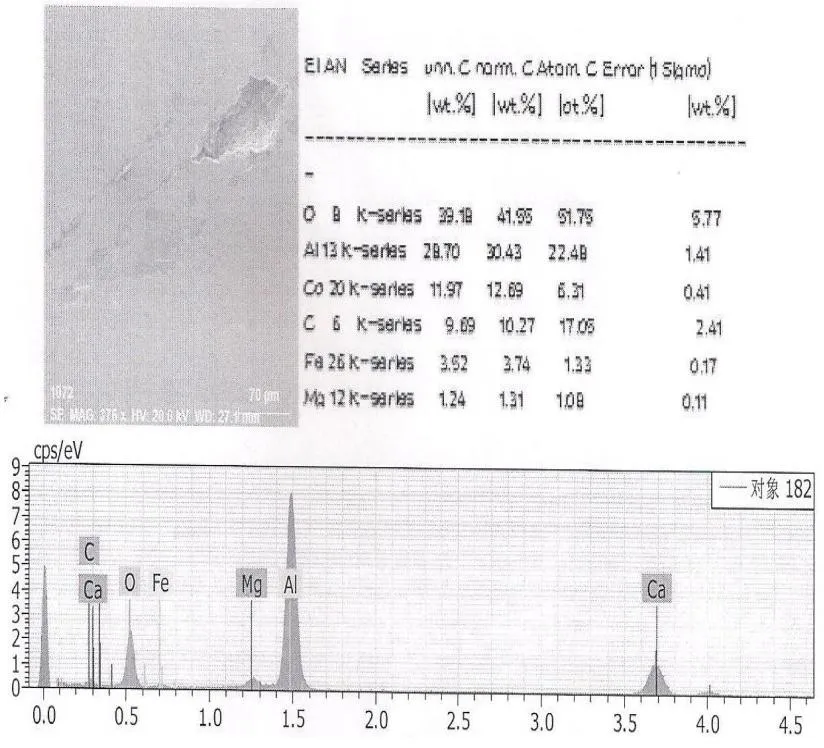

从图3和图4可以看到夹杂物的尺寸较大,并聚集在一起呈链状分布。该夹杂物通过扫描电镜进行分析,结果表明为Al、Ca、Mg、O等成分所形成的复杂氧化物。

1.4夹杂物分析

1.4.1按夹杂物来源分析

钢中夹杂物从来源可分为内生夹杂和外来夹杂两类。内生夹杂是在液态或固态钢内,由于脱氧或凝固过程中进行的物理化学反应而生成的。

图2 低倍检测齿轮轴表面缺陷

图3 金相显微镜下观察到大块夹杂

图4 金相显微镜下观察到夹杂聚集呈链条状

图5 扫描电镜分析夹杂物组成

钢中大部分夹杂物属于这一类,其特点主要是颗粒比较小(一般小于100 μm),分布也较为分散、均匀。而外来夹杂是耐火材料、熔渣或两者的反应产物混入钢中并残留在钢中的颗粒夹杂。这类夹杂物具有尺寸较大、易于上浮的特点,它的出现带有偶然性[2]。从磁痕缺陷的金相检测结果来看,该类夹杂物尺寸较大,为外来夹杂物。

1.4.2按热加工变形后夹杂物的形态分析

由于不同的夹杂物在热加工温度下具有不同的塑性,所以加工变形后,它们在钢中将呈现不同的形态。根据磁痕缺陷的金相检测结果来看,该类夹杂物在热加工时不变形,但沿加工方向(轴向)破裂成链状分布,再从扫描电镜分析可以确定该类夹杂物为以铝钙为主的复合氧化物。

2工艺措施

2.1降低产品全氧含量

从前述产品分析结果可知,氧化物夹杂是导致产品报废的原因,因此在工艺上降低产品的全氧含量尤为重要。首先,选用按一定比例配比的优质生铁和清洁废钢进行电炉冶炼,通过严格控制电炉终点成分和温度,降低钢液氧含量。其次,精炼炉冶炼时制定合理的预脱氧制度、吹氩搅拌制度、精炼造渣制度、真空脱氧制度和出钢前软吹氩促进夹杂物上浮等全过程控氧技术,保证钢中全氧含量在15×10-6以下。

此外,加强浇注过程中钢水保护力度,采用先进的浇注工艺方法,做到浇钢过程完全避免二次氧化。

2.2防止外来夹杂物

选择高质量等级的耐火材料,进一步提高钢水纯净度。钢锭模及浇注附具严格清理,避免污染。

3改进结果

改进措施实行后生产的十几件该类产品,其高倍夹杂物评级结果平均降低0.5级,全氧含量平均达到8.8×10-6,N含量平均达到43×10-6,晶粒度平均提高0.5级,达到6级水平。MT检测均一次合格,为公司挽回了客户,赢得了声誉。

4结论

通过对大型渗碳钢齿轮轴缺陷产品的解剖分析,确定了此类缺陷为Al、Ca、Mg、O等主要成分所形成的复杂氧化夹杂物。为了解决此类问题,制定了一系列的改进措施。经过一批产品的生产实践证明,提出的工艺和操作改进措施是正确的,从根本上解决了缺陷问题。

参考文献

[1]朱永辉,李晔.锻件表面磁痕分析.机械制造,2010,48(2):70-71.

[2]邱绍岐,祝桂华. 电炉炼钢原理及工艺. 北京:冶金工业出版社,2006.

编辑杜青泉

Analysis and Improvement of Magnetic Particle Testing Quality Issue for Heavy Carburizing Steel Gear Shaft Forgings

Huan Xiaoping, Xie Yunfei, Li Lianlong, Wang Yan, Zeng Jie, Yang Xianzhi

Abstract:The magnetic particle testing quality issue appeared on the surface of heavy carburizing steel gear shaft forgings has been analyzed. It shows that the defect was a kind of complicated oxide inclusion which was mainly composed of Al, Ca, Mg and O. By adopting the measurements of reducing the total oxygen content of product and preventing the foreign inclusion, the magnetic particle testing quality issue of heavy carburizing steel gear shaft forgings has been solved successfully.

Key words:17CrNiMo6; gear shaft; magnetic particle testing; magnetic particle indication; inclusion

收稿日期:2015—10—21

中图分类号:TG316.193

文献标志码:B