矿用磨机铸钢齿圈磁痕显示缺陷分析及对策

郭亚森 史向阳 赵学谦 宋亚虎 孙胜伟 王 博 胡寒婷

(中信重工机械股份有限公司计量检测中心,河南471000)

矿用磨机铸钢齿圈磁痕显示缺陷分析及对策

郭亚森史向阳赵学谦宋亚虎孙胜伟王博胡寒婷

(中信重工机械股份有限公司计量检测中心,河南471000)

摘要:对国外矿用磨机铸钢齿圈齿面进行磁粉检测分析,发现该磨机齿圈的很多齿面存在磁痕显示缺陷。挑选典型的缺陷位置,采用打磨处理、本体低倍组织分析、贴膜复型金相分析、硬度检测等一系列试验手段,判定了缺陷性质为铸态偏析和疏松。结合大型铸件凝固原理以及在齿圈生产加工中所发现的实际案例,初步分析了缺陷的形成原因,并提出了针对性的改进措施。

关键词:矿用磨机;齿圈;磁粉检测;磁痕显示;缺陷

随着矿山机械国际市场的不断扩大,对机械设备的精度要求越来越高,尤其是对矿用磨机的核心关键部件——大齿圈的精度要求更是显著提高。为学习国外同类产品的先进经验,某公司开展了针对国外公司Q10大齿圈产品的一系列检测分析试验。

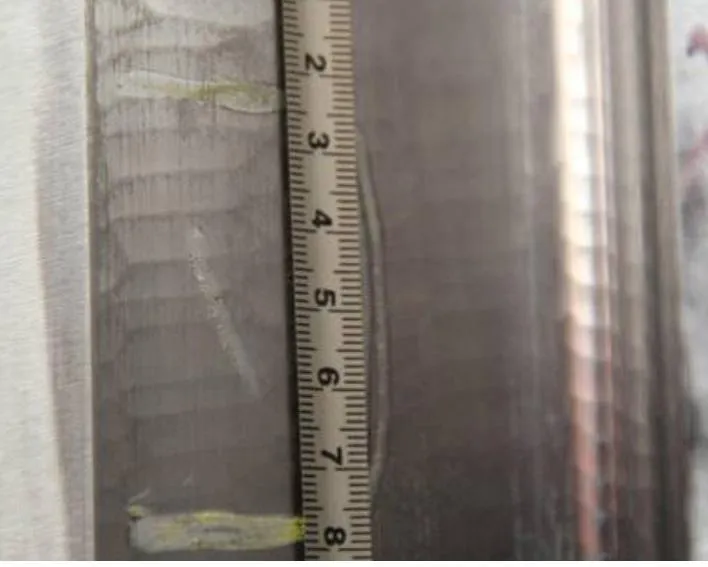

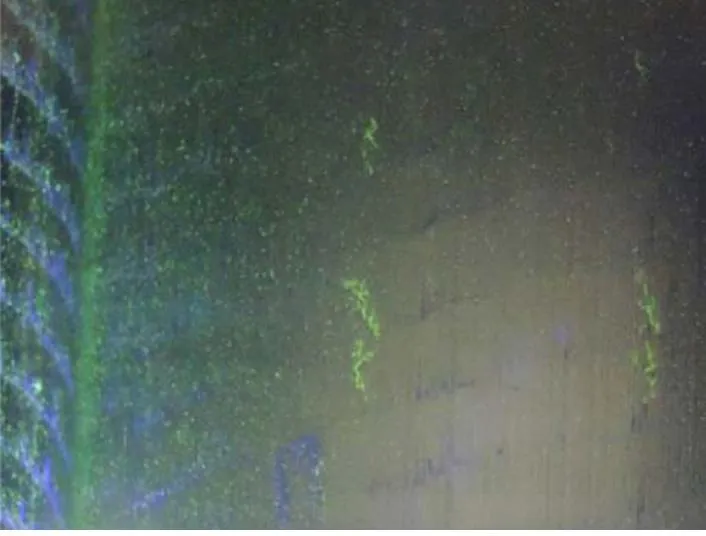

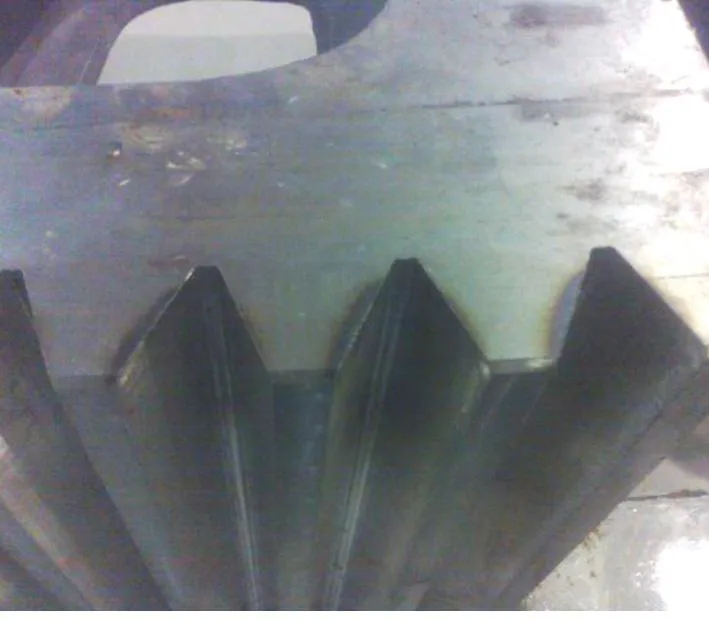

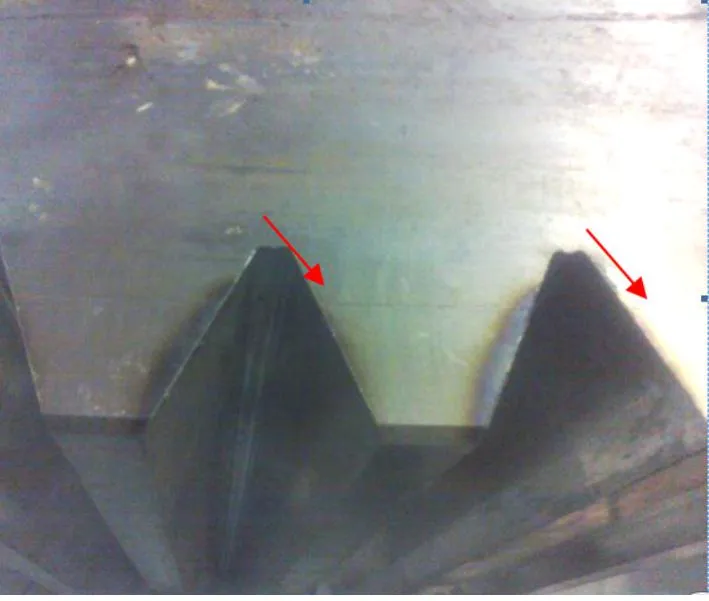

在对国外某公司生产的矿用磨机铸钢齿圈(∅6.9 m×0.6 m)进行分析试验的过程中,对其齿面进行磁粉检测发现很多齿面存在磁痕显示现象,最长者达20 mm,大部分磁痕显示的长度在5 mm~8 mm之间,约占总数的80%以上。齿圈右侧齿面的磁痕显示数量远高于左侧齿面,为左侧齿面数量的2倍多。磁痕显示典型形貌见图1和图2。

挑选有代表性的缺陷位置,分别进行油石打磨、现场金相、贴膜复型金相、硬度检测等试验,以分析缺陷性质和产生的原因,并为国内高精度大齿圈生产确定最佳生产工艺、避免出现类似问题提供依据。

图1 大齿圈齿面上的磁痕显示

图2 大齿圈齿面上的荧光磁痕显示

1现场试验分析

1.1缺陷深度分析

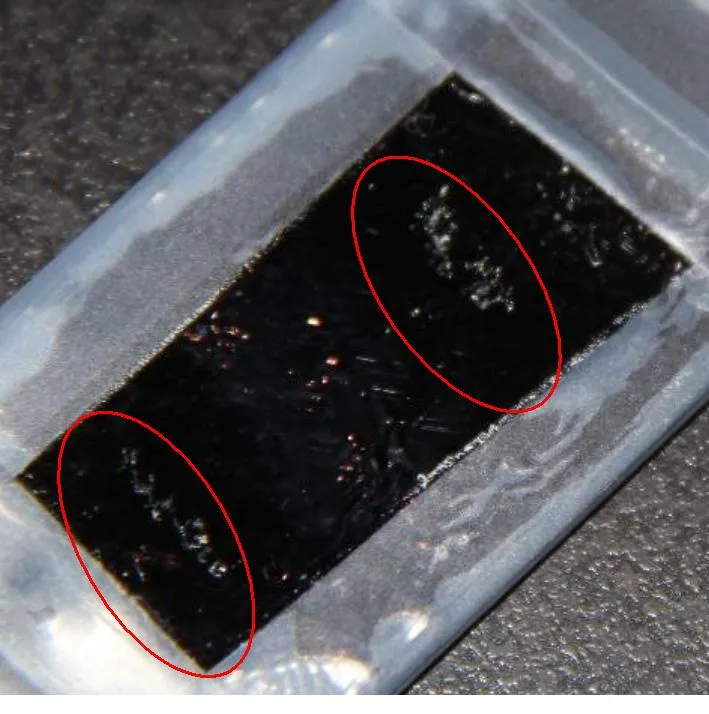

为判定缺陷是否为加工刀痕等浅表层缺陷,特使用油石对图1中磁痕显示位置进行打磨,磁痕显示原始长度为22 mm,打磨深度0.02 mm。打磨后原磁痕显示位置经再次磁粉检测后磁痕显示依然可见,且尺寸和形态均未见明显变化,并不能被清除掉或显著减小,缺陷形貌见图3。可见该磁痕显示是有一定深度的缺陷,不能通过轻微打磨消除掉。

1.2本体金相试验

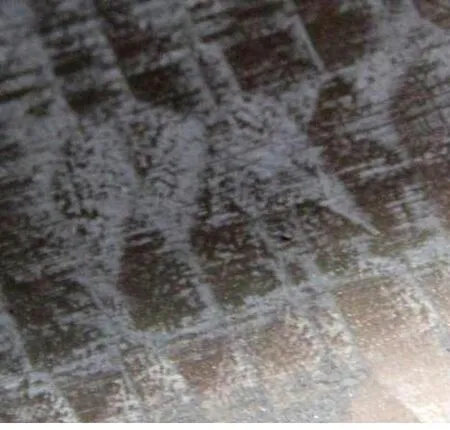

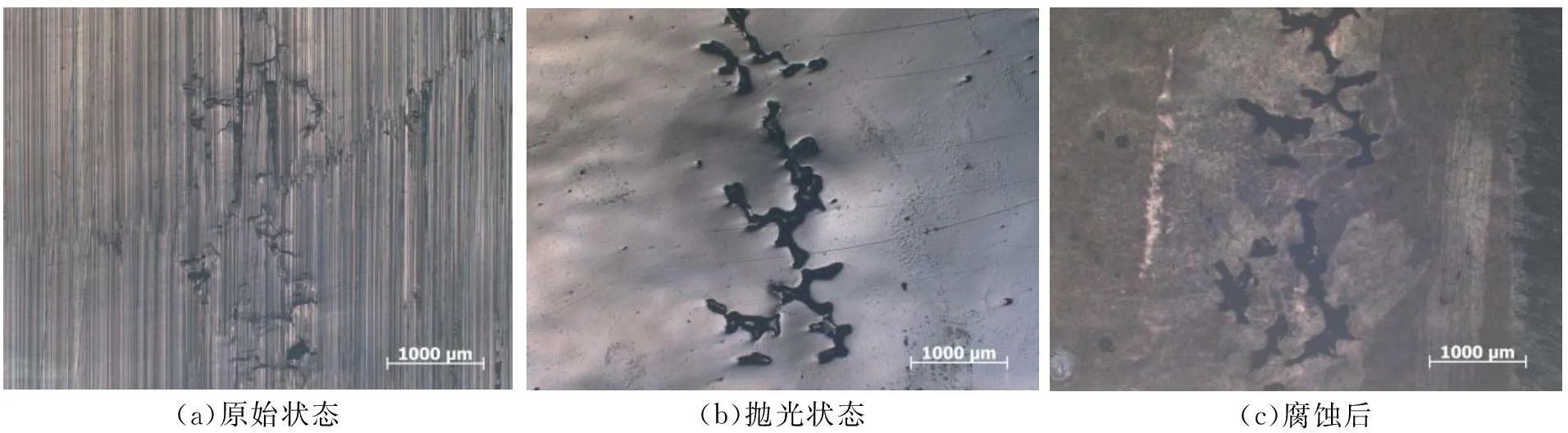

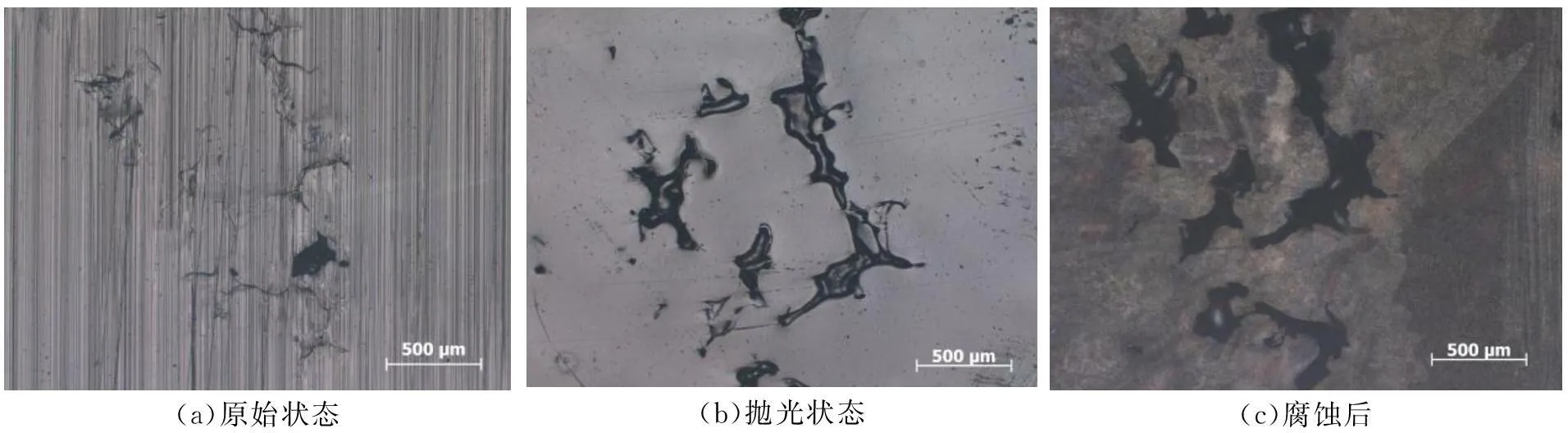

在大齿圈齿面上任选一处典型的磁痕显示进行本体金相试验。该齿经打磨抛光、4%硝酸酒精溶液腐蚀后的图片分别见图4和图5所示。图6为图5中缺陷位置局部放大图片。

可以看出,大齿圈磁痕显示位置经低倍酸洗后,显示出清晰的条带状铸态偏析形貌,并伴有针孔疏松。磁粉检测显示的缺陷位于偏析带内疏松最严重的位置。

图3 打磨后缺陷形貌

图4 缺陷位置抛光后形貌

图5 缺陷位置腐蚀后形貌

图6 图5中缺陷位置放大形貌

1.3硬度检测

使用便携式里氏硬度计,分别在磁痕显示缺陷位置、偏析位置和正常基体上测试材料的硬度,结果见表 1。

表1 HLD硬度测试结果

由表1可见,缺陷所在偏析位置的硬度比正常区略高一点。但是,在铸造疏松比较严重的区域,空隙的存在对测试结果造成了影响,使得其硬度值低于正常区域。

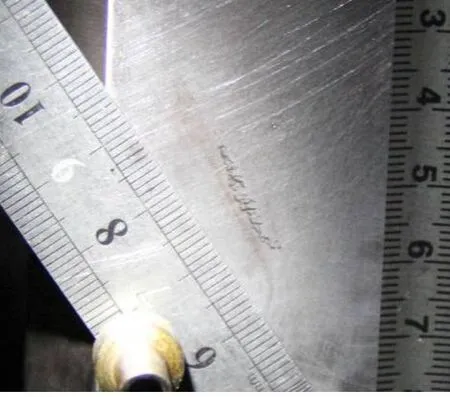

1.4实际生产过程中齿圈机加工痕迹分析

近年来对某公司大齿圈生产过程的关注,曾多次发现有些大齿圈的部分齿面上残留的刀痕呈现出明显的铸造枝晶形态,见图7、图8。这说明刀痕与基体的硬度有关,当刀具经过长时间使用后刀刃变钝,对齿面的切削能力下降,从而在齿面硬度偏高的地方产生擦伤。而对于铸钢件大齿圈,其齿面上必然存在大量铸态枝晶偏析,这就使得枝晶偏析位置与基体位置在热处理后的硬度出现一定的差异,因而导致不够锋利的刀具在切削过有枝晶偏析的位置时,出现图8中所示的刀痕擦伤。

图7 齿面上的刀痕

图8 刀痕呈枝晶形态

图9 齿端面的烧伤痕迹

图10 齿端面烧伤的放大形貌

图11 齿面金相覆膜上缺陷的痕迹

在有些大齿圈的半精加工过程中,曾发现齿端面边缘呈现出蓝黑色的烧伤痕迹,见图9、图10,疑为滚齿加工过程中所产生的热量使齿面烧伤。

2贴膜复型金相分析

在图2所示磁痕显示位置做金相覆膜,图11为该位置的抛光状态贴膜复型的图片。

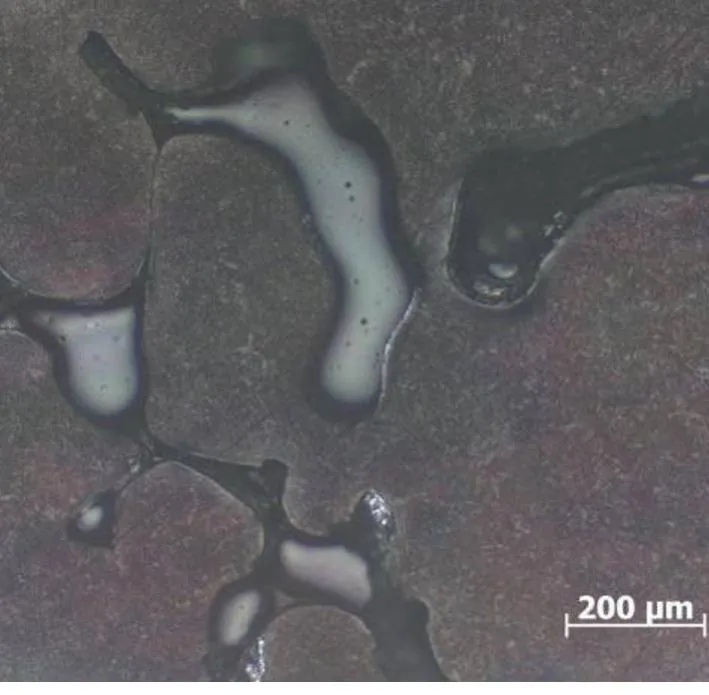

使用ZEISS Axiovert 200MAT金相显微镜对磁痕显示位置原始状态、抛光状态和腐蚀状态的金相覆膜标本进行分析。图12、图13分别为磁痕显示位置不同状态下覆膜放大25倍和放大50倍的金相图片。

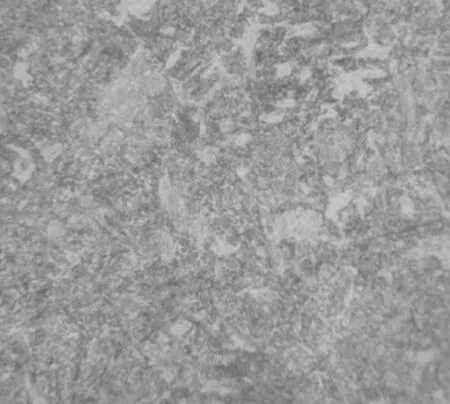

观察这些图片,可以看到磁痕显示位置在金相覆膜后复型形貌,是由半网状或网状的空隙连接而成,空隙边缘非常光滑,显然为铸造凝固过程中疏松缺陷的自由表面。其100倍放大形貌见图14。缺陷附近组织为回火索氏体。正常位置基体组织为回火索氏体+少量自由铁素体,见图15。

(a)原始状态(b)抛光状态(c)腐蚀后

图12 齿面磁痕显示位置不同状态覆膜金相(25×)

图13齿面磁痕显示位置不同状态覆膜金相(50×)

Figure 13The metallographic structure of magnetic particle indications on

the tooth surface with different states of replication films (50×)

图14 缺陷位置组织(100×)

图15 正常基体组织(200×)

3分析与讨论

大型铸件由于凝固过程缓慢,先凝固区域形成粗大枝晶,不同枝晶交汇的位置为最后凝固的区域,该区域因前期生成枝晶的阻挡,致使与外界补缩通道变得狭窄,不利于钢液流动而补缩不良,同时该区域因集中了(从先凝固钢液中析出的)大量气体和杂质元素等,再加上液体的凝固收缩作用,从而形成不同枝晶之间的疏松缺陷。

此外,大型铸件由于选分结晶的作用,溶质元素随着冷却过程凝固的不断进行,致使最终凝固区域合金元素含量明显高于正常部位,最终以糊状凝固方式凝固下来,从而形成枝晶之间与疏松相伴而生的宏观偏析条带。大齿圈上的磁痕显示缺陷就位于这种偏析条带上,而偏析条带两侧的枝晶生长方向明显不同,这一现象充分表明了偏析条带位于不同枝晶即将交汇联接、铸件冷却过程中最晚凝固的区域。而由于成分的差异,偏析条带的淬透性也要高于正常部位,从而在调质热处理的淬火冷却过程中发生全马氏体相变,并在经过高温回火以后转变为回火索氏体组织。正常部位因淬透性稍低而产生少量先共析铁素体。

偏析条带会导致齿面不同区域在最终调质热处理以后得到不同组织而呈现出不同的硬度,这种硬度差异将影响到后续的机加过程。齿面存在有明显的宏观偏析条带或硬度不均匀等情况。对于偏析较严重位置,其硬度较高,切削时产生的热量会更高。而偏高的合金元素含量,甚至会使得偏析位置在切削热的作用下产生淬火硬化现象,这就会显著增加偏析位置的组织应力。同时,齿面在急速升温降温过程中,发生明显的热胀冷缩,又产生较大的热应力。这些应力组合在一起沿齿面上的疏松缺陷释放,在不锋利刀具的拖拽作用下,就会将原本尺寸上并未超标的疏松缺陷扩大化、明显化、开口化,最终转变为检测可发现的磁痕显示缺陷。

鉴于铸件内部的疏松和与之相伴而生的偏析条带在齿圈各位置的分布应该是随机的、基本均等的,基本不存在天然集中于某一侧齿面的可能性,因此如前所述在右侧齿面出现缺陷较多的现象,还有着其他方面的原因。

大型矿用磨机用大齿圈在服役使用过程中,主要受到循环交变载荷作用,而且所受载荷较大,工作环境恶劣。因此为降低轮齿所受弯曲应力的作用,通常都采用有一定螺旋角的圆柱齿轮,增加同时进入啮合的轮齿个数。目前,国内外大型低速重载螺旋圆柱大齿圈通常采用滚齿机加工轮齿,在加工过程中,轮齿迎接滚齿刀进刀方向的齿面将受到较大的切削力作用,而位于滚刀另一侧的齿面受到的切削力则要小得多。因此,如果齿面存在有明显的组织偏析或硬度不均匀等情况,同时机械加工刀具因使用时间过长或者冷却不足,发生刀具温度过高而使红硬性降低、刀刃变钝的时候,就会降低刀具的切削作用,增加刀具对偏析区域的撕裂力。

另外,由于大齿圈滚齿加工采用粉末冶金刀具,不加冷却液加工,因此切削过程中所产生的高温不能被及时带走,从而导致齿面温度升高。

4改进措施

由于缺陷根源上来自于补缩不良导致的疏松,而导致疏松的原因主要是钢液中的气体含量高,或者凝固、补缩效果不好等。因此提出如下改进措施:

(1)充分降低钢液中残存气体含量,进而降低疏松发生概率;

(2)采取更加完善的铸造工艺手段,加强齿圈径向上的顺序凝固效果;

(3)加速钢液的凝固速率,以尽量减小铸件中的枝晶尺寸,同时降低枝晶偏析程度;

(4)尽量降低材料内部元素和组织的不均匀性,减轻微观偏析;

(5)在保证性能的前提下,适当提高回火温度,降低偏析区域与非偏析区域的硬度差;

(6)机加工过程中及时更换、打磨刀具,保证刀具的锋利程度,减轻刀具在切削过程中对偏析带的撕裂作用,并保证对刀具和切削过程的冷却效果。

5结论

(1)大齿圈齿面上发现的磁痕显示缺陷实质为呈条带状的铸造疏松和偏析,在机械加工过程中被加工应力撕裂而进一步放大,最后在磁粉检测时显现出来。

(2)建议针对性的设计和优化大齿圈冶炼、铸造和其他工艺过程中的工艺方案,以改善大齿圈轮齿位置的铸造偏析和疏松情况。

(3)建议改善刀具质量,加强对刀具和切削过程的冷却,这样可以提高齿面光洁度,进而降低偏析条带上的显微疏松被撕裂成超标检测缺陷的概率。

参考文献

[1]波特等著. 金属和合金中的相变.陈冷,余永宁译.北京:高等教育出版社,2011.

[2]黄志光编著.铸件内在缺陷分析与防止.北京:机械工业出版社,2011.

[3]大型铸锻件缺陷分析图谱编委会编.大型铸锻件缺陷分析图谱.北京:机械工业出版社,1990.

编辑杜青泉

Analysis and Measures of Magnetic Particle Test Defect Indication of

Cast Steel Girth Gear Used for Mining Mill

Guo Yasen, Shi Xiangyang, Zhao Xueqian, Song Yahu,

Sun Shengwei, Wang Bo, Hu Hanting

Abstract:By adopting the magnetic particle test for the tooth surface of cast steel girth gear for foreign mining mill and performing the analysis, it found out that many tooth surfaces of this girth gear appeared defect indications. By grinding the defect of the typical position, and adopting a series of testing means, such as the macrostructure analysis, the metallographic analysis with replication film and the hardness test etc., the defect indications have been determined to be the as-cast segregation and the porosity. By combining the solidification principle of heavy castings and the actual case appeared in the production of girth gear, the cause of defects has been analyzed preliminarily. Meanwhile, the targeted improvement measures have been proposed.

Key words:mining mill; girth gear; magnetic particle test; magnetic particle indication; defect

作者简介:郭亚森(1987—),男,工程师。主要从事金属零部件的金相分析、缺陷分析、废品分析,以及冶金、建材、矿山机械等大型构件的失效分析。电话:13698890456,E-mail:hnsanmu@163.com

收稿日期:2015—10—14

中图分类号:TG245

文献标志码:B