300MW锅炉结焦和飞灰高冷态动力场试验研究

王承亮,姜仕涛

(华电国际技术服务中心,济南 250014)

300MW锅炉结焦和飞灰高冷态动力场试验研究

王承亮,姜仕涛

(华电国际技术服务中心,济南 250014)

某300MW燃贫煤锅炉低氮燃烧改造后,燃烧器区域部分受热面出现高温腐蚀严重、受热面结焦和飞灰可燃物含量偏高等问题,为掌握炉膛内部动力场情况,特组织冷态动力场试验,进行了三层粉强风环直径测试、变二次风量测试和单独一次风强风环测试。通过对试验数据的分析,基本确定了导致出现以上问题的主要原因,提出了设备治理和运行调整建议。

锅炉结焦;动力场试验;强风环;风量;试验分析;调整建议

1 锅炉设备概况

某300MW燃贫煤锅炉为上海锅炉厂有限公司引进美国CE公司技术并在优化基础上设计制造的亚临界、中间一次再热、控制循环汽包炉,型号为SG-1025/17.47-M878。该锅炉为单炉膛、平衡通风、四角切圆燃烧煤粉锅炉,炉膛宽11 970mm,深11760mm。采用直吹式制粉系统,配置3台BBD4060C型双进双出球磨机,每台磨煤机的两端各接一层煤粉喷嘴,3台共6层;设计燃煤为贫煤。

燃烧器四角布置,切向燃烧,每角燃烧器布置20层喷嘴(包括6层一次风喷嘴、3层油枪辅助风喷嘴、6层辅助风喷嘴、1层消旋燃尽风(OFA)喷嘴、4层分离燃尽风(SOFA)喷嘴),最上排燃烧器喷口中心线标高26540mm,距分隔屏屏底17860mm,最下排燃烧器喷口中心线标高19660mm,至冷灰斗转角距离为4530mm;在主燃烧器上方标高33650mm左右布置4层共16个燃尽风喷口,将有组织燃烧风量沿炉膛垂直方向分级供入,主燃区有组织空气量与理论空气量的比值由原来1.20%变为0.84%~0.90%,燃尽风量约占总空气量的25%~40%。

低氮燃烧改造后,燃烧器区域部分受热面出现高温腐蚀严重、受热面结焦和飞灰可燃物含量偏高等问题,为掌握炉膛内部动力场情况[1],特组织冷态动力场试验。

2 试验研究依据及仪器

2.1 试验研究依据

《电站锅炉性能试验规程》[2];《锅炉设计说明书》;《电业安全工作规程》热力机械部分[3]。

2.2 试验研究依据测试仪器

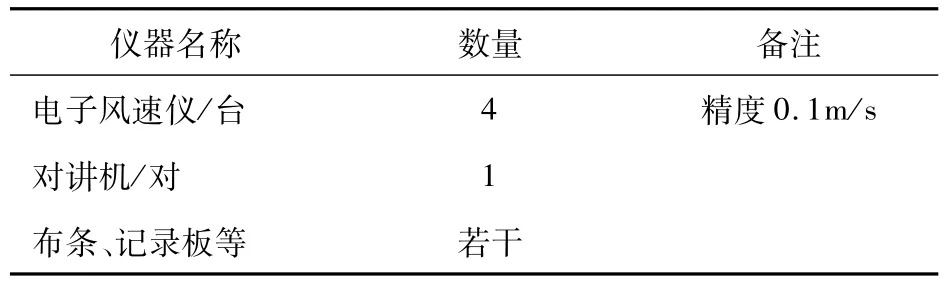

试验采用的主要测试仪器为电子风速仪,其他有关风压、风温的数据来自机组分散控制系统(DCS)。冷态动力场试验主要仪器及数量见表1。

表1 冷态动力场试验仪器

3 试验研究项目及方法

3.1 试验研究项目

(1)测量A2/B2/C23层燃烧器强风环情况。

(2)测量在不同总风量下B2层强风环变化情况。

(3)测量一次风系统单独投运下,B2层强风环变化情况。

3.2 试验研究方法

(1)试验要求。测量期间保持各风门挡板开度不变,锅炉各风机稳定运行,记录表盘风压、风机电流和挡板开度。

(2)A2/B2/C23层燃烧器强风环测定。调整锅炉总风量达到100%风量(约1 170 t/h),调整一次风速在19~21m/s,二次风速在22~24m/s,在各层二次风均匀配风条件下,使煤粉燃烧器出口气流进入自模化区[4],分别在炉内A2/B2/C2层一次风喷口中心线进行强风环测量,用风速仪每隔300mm进行一次风速测定,确定燃烧器出口气流在炉内形成的强风环大小。

(3)在不同总风量下B2层强风环变化情况。调整锅炉总风量分别为950,800 t/h,保持一次风量不变,在炉内B2层一次风喷口中心线进行测量,用风速仪每隔300mm进行一次风速测定,确定燃烧器出口气流在炉内形成的强风环大小。

(4)在一次风系统单独投运情况下,B2层强风环变化情况。将送风机出力调整为零,保持一次风量不变情况下,在炉内B2层一次风喷口中心线进行测量,用风速仪每隔300mm进行一次风速测定,确定燃烧器出口气流在炉内形成的强风环大小和方向。

4 冷态动力场试验结果研究

4.1 A2/B2/C23层燃烧器强风环测定

在总风量1175 t/h时,调整一次风压和各二次风门挡板开度,一次风速19~21 m/s,二次风速22~24m/s,进行各层强风环测试。

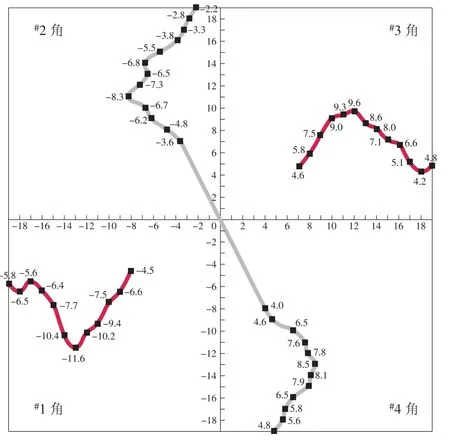

4.1.1 A2层强风环试验结果及分析

(1)A2层强风环试验结果。A2层强风环直径为8.5~8.7m,基本居中;前墙、左墙及后墙贴壁风速偏高,分别达到6.8,7.5,7.3m/s;A2层强风环风速动力场分布如图1所示。平面直角坐标系横、纵坐标轴上的数字表示炉膛A2层截面风量测量位置对应的横、纵坐标,每个单位表示0.3m,如第二象限内坐标(-7,11),表示由距离炉膛截面中心点向西7×0.3=2.1m为横坐标和由距离炉膛截面中心点向北11×0.3=3.3m为纵坐标确定的位置点,曲线图上数字表示A2层截面横、纵坐标确定的位置点的风速,虚线圆代表风速最高点画出的强风环(实际上不存在),下同。

图1 A2层强风环测试风速分布

(2)A2层强风环试验结果分析及建议。结果分析:A2层强风环此种运行情况,虽有助于提高锅炉底层燃烧稳定性,但底层强风环直径偏大,贴壁风速偏高,受其间接带动影响,上层燃烧器强风环直径会向大的方向扩展,从而加剧锅炉受热面结焦或高温腐蚀倾向。整改建议:在机组检修中适当缩小底层AA层和A2层假想切圆直径。

4.1.2 B2层强风环试验结果及分析

(1)B2层强风环试验结果。B2层强风环直径4.5~5.5m,偏向右侧墙。B2层强风环风速分布如图2所示。

图2 B2层强风环测试风速分布

(2)B2层强风环试验结果分析。B2层强风环直径4.5~5.5m,较正常情况偏小2.5~3.3m,此种情况因强风环直径小,不仅会降低锅炉燃烧稳定性,而且会因强风环覆盖率低而导致上升火焰出现“烟气走廊”,使锅炉飞灰可燃物含量升高。

(3)B2强风环直径偏小原因分析及建议。原因分析:就地检查B2层燃烧器#1角燃烧器摆角上倾100%,导致四角燃烧器一次风射流不在同一平面内,使得四角切圆燃烧锅炉四角相互引燃机制不能正常发挥作用[5],即#1角射流对#2角射流的补气作用减弱,使得#2角向火侧与背火侧压差变得较正常值减小,导致#2角射流偏转角度缩小,同理也导致#3,#4角射流偏转角度缩小,四角射流综合动力场表现效果为强风环直径减小且偏向右墙。整改建议:将B2层燃烧器#1角燃烧器摆角调整至正常位置。

4.1.3 B2层#1角调平后强风环试验结果及分析

(1)B2层#1角调平后强风环试验结果。将B2层#1角燃烧器位置调至正常位置后,B2层强风环直径为7.8~8.0m,基本居中。左墙贴壁风速偏高,达到5.8m/s。B2层强风环风速动力场分布如图3所示。

图3 B2层#角调平后强风环测试风速分布

(2)B2层#1角调平后强风环试验结果分析及建议。结果分析:根据B2层强风环情况,锅炉正常运行中可能出现导致左墙发生结焦或高温腐蚀加剧的情况。整改建议:为减弱此种趋势,建议在确保锅炉燃烧稳定基础上增加#2角和#1角二次风和周界风动量(以调节二次风动量为主),同时适当减少#3角和#4角二次风动量,以纠偏强风环。

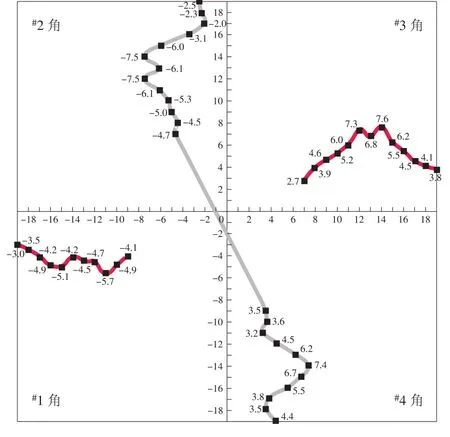

4.1.4 C2层强风环试验结果及分析

(1)C2层强风环试验结果。C2层强风环直径在8.0~8.5m,前墙和右墙贴壁风速偏高,分别为4.4,3.8m/s;强风环稍偏向右墙。C2层强风环风速动力场分布如图4所示。

图4 C2层强风环测试风速分布

(2)C2层强风环试验结果分析及建议。结果分析:此种运行工况,锅炉正常运行中前墙和右墙易发生结焦或高温腐蚀,故在实际运行中应进行强风环纠偏调整。整改建议:通过试验适当增加#1角和#4角二次风动量[6],以适当纠偏强风环作用。

4.2 B2层强风环在不同总风量的试验结果及分析[7]

4.2.1 B2层强风环在不同总风量的试验结果

保持一次风量不变,总风量由1 175 t/h降至950 t/h,BC1二次风速降低约4.9m/s,B2层强风环直径增加约0.8m左右;总风量进一步降低至805 t/h,BC1二次风速降低约3.3m/s,B2层强风环基本保持不变。强风环风速动力场分布如图5、图6所示,详细数据见表2。

图5 B2层强风环测试风速分布(总风量950 t/h)

图6 B2层强风环测试风速分布(总风量805 t/h)

4.2.2 B2层强风环在不同总风量的试验结果分析及建议

结果分析:二次风量降低225 t/h后,二次风喷口风速降低约4.9m/s,即二次风动量明显降低,二次风喷口气流抵抗偏转能力降低,在二次风气流两侧补气差异而产生的压差下,二次风偏转加剧,使得强风环直径增加约0.8m/s;但当二次风量进一步降低145 t/h后,二次风喷口风速降低约3.3m/s,即二次风动量进一步降低,二次风喷口气流抵抗偏转能力降低,同时二次风气流两侧补气差异而产生的压差也降低,两方面综合作用结果,强风环直径基本不变。

整改建议:为增强锅炉燃烧稳定性和降低锅炉结焦或高温腐蚀倾向,在炉膛出口氮氧化物满足控制要求的情况下,尽量减少SOFA风量,增加主燃烧器区域二次风量,以增强强风环旋转动量和降低强风环直径。

4.3 一次风系统单独运行时B2层强风环试验结果及分析[8-10]

4.3.1 一次风系统单独运行时B2层强风环试验结果

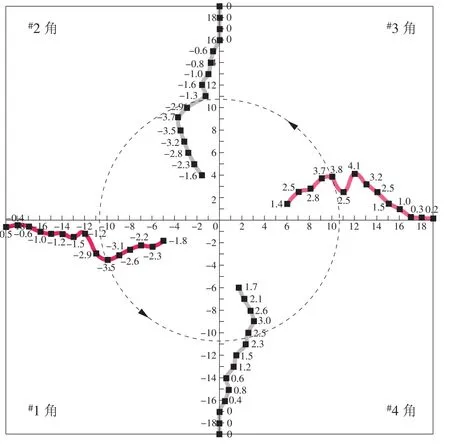

降送风机出力为零,测试B2层强风环风速分布,最大贴壁风速为0.6m/s,最大切向风速4.1 m/s,强风环直径6.0~7.5m,逆时针旋转,基本居中。强风环风速动力场分布如图7所示。

表2 不同总风量下B2层强风环变化情况

图7 强风环风速测试分布情况

4.3.2 一次风系统单独运行时B2层强风环试验结果分析

一次风系统单独运行时,一次风强风环为逆时针旋转,与二次风强风环旋转方向一致,表明锅炉正常运行中,锅炉一、二次风系统相互加强,共同形成炉膛内部热态动力场,即炉膛内热态强风环旋转动量充足,锅炉正常运行中燃烧稳定性较好。

5 结束语

通过对试验数据的分析确定:B2层#1角燃烧器摆角与其他3个角不同步是导致飞灰可燃物升高的主要原因;A2层强风环直径偏大和B2,C2层强风环偏烧是导致锅炉受热面结焦和高温腐蚀加剧的主要原因。据此提出的设备治理和运行优化调整建议,为锅炉停运后检修治理和运行优化调整提供了方向和依据。

[1]杨恒军.#2炉冷态空气动力场试验及分析[J].华北电力技术,2007(3):3-5.

[2]电站锅炉性能试验规程:GB/T 10184—1988[S].

[3]电业安全工作规程:GB 26164.1—2010[S].

[4]刘勇,魏凤,唐必光.四角切圆锅炉冷态空气动力场流动特性的实验研究[J].武汉大学学报(工学版),2002,35(6):52-55.

[5]于杨,郭健捷.锅炉冷态空气动力场试验中的注意事项[J].电站系统工程,2013(1):17-21.

[6]沙龙.1000MW超超临界褐煤锅炉冷态空气动力场试验研究[D].哈尔滨工业大学,2009:4-84.

[7]欧阳伟基,湛志钢,曾庭华.国内首台自主开发300MW循环流化床锅炉的冷态动力场试验[C]//全国电力行业CFB机组技术交流服务协作网第七届年会论文集.黄山:中国电力企业联合会,2008.

[8]邵伟,孔海洋,刘强.440 t/h循环流化床锅炉的冷态动力场试验[C]//山东煤炭学会2010年工作会议暨学术年会论文集.薛城:山东煤炭学会,2010.

[9]张家元,周孑民,闫红杰.煤粉锅炉膜法富氧局部助燃技术[J].中南大学学报(自然科学版),2007,38(5):857-862.

[10]何立明,车刚,徐通模,等.炉膛喉口面积对W型火焰锅炉炉内空气动力场的影响[J].西安交通大学学报,2000,34(7):12-15.

(本文责编:白银雷)

TK 224.1

B

1674-1951(2016)02-0014-04

王承亮(1971—),男,山东淄博人,高级工程师,工学硕士,从事锅炉和节能技术管理方面的工作(E-mail:lwwcl@sohu.com)。

2015-10-14;

2016-01-20

姜世涛(1973—),男,山东青岛人,工程师,从事节能技术管理方面的工作(E-mail:2678915545@qq.com)。