高速列车铝合金车体枕梁搅拌摩擦焊接头残余应力分布特征

陈东方,杨 蔚,金 成,史春元

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.大连交通大学材料科学与工程学院,辽宁大连116028)

高速列车铝合金车体枕梁搅拌摩擦焊接头残余应力分布特征

陈东方1,杨 蔚2,金 成2,史春元2

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.大连交通大学材料科学与工程学院,辽宁大连116028)

采用超声波法对铝合金枕梁部件搅拌摩擦焊(FSW)接头和熔化极气保护焊(MIG)接头分别进行了残余应力测量。结果表明,FSW固相焊接头的纵向应力和横向应力均为拉伸残余应力,其中纵向应力水平远高于横向应力。纵向应力在FSW焊缝两侧呈不对称分布特征,在搅拌头的前进侧应力值较高,而在返回侧应力值较低,最高应力位于前进侧的轴肩作用边缘处。MIG熔化焊接头在焊缝及近缝区的纵向应力和横向应力也为拉伸残余应力,且在MIG焊缝两侧呈对称分布特征,其中纵向应力高于横向应力,最高应力位于焊缝及热影响区。

铝合金枕梁;搅拌摩擦焊;残余应力

0 前言

高速列车铝合金车体枕梁主要采用A7N01型材和板材通过熔化极气保护焊(MIG)焊接而成。铝合金MIG熔焊后存在较大的残余应力,最大拉应力出现在焊缝及其近缝区[1-2],而Al-Zn-Mg系A7N01铝合金具有较高的应力腐蚀裂纹敏感性[3],因此研究采用非熔化焊方法来降低铝合金车体的焊接残余应力。

搅拌摩擦焊具有焊接变形小、接头质量高、力学性能好、节能环保等特点。与普通熔化焊相比,由于搅拌摩擦焊过程中热输入低,可以得到比熔化焊接头低的残余应力[4]。但是,在搅拌摩擦焊接过程中,为防止焊件与工作台之间的相对运动和焊件变形,需要通过刚性夹具对焊件施加很大的约束力。约束力可以阻止焊核及焊缝两侧的焊接热影响区产生的冷却收缩,导致焊缝和热影响区产生残余应力[5]。

枕梁结构是高速列车铝合金车体结构中重要的承载部件,目前未见有关枕梁结构FSW残余应力分布的报导,因此分析枕梁搅拌摩擦焊残余应力及其分布对优化焊接工艺方法,提高铝合金枕梁焊接接头抵抗应力腐蚀开裂能力具有重要意义。

1 实验方法

1.1 实验材料

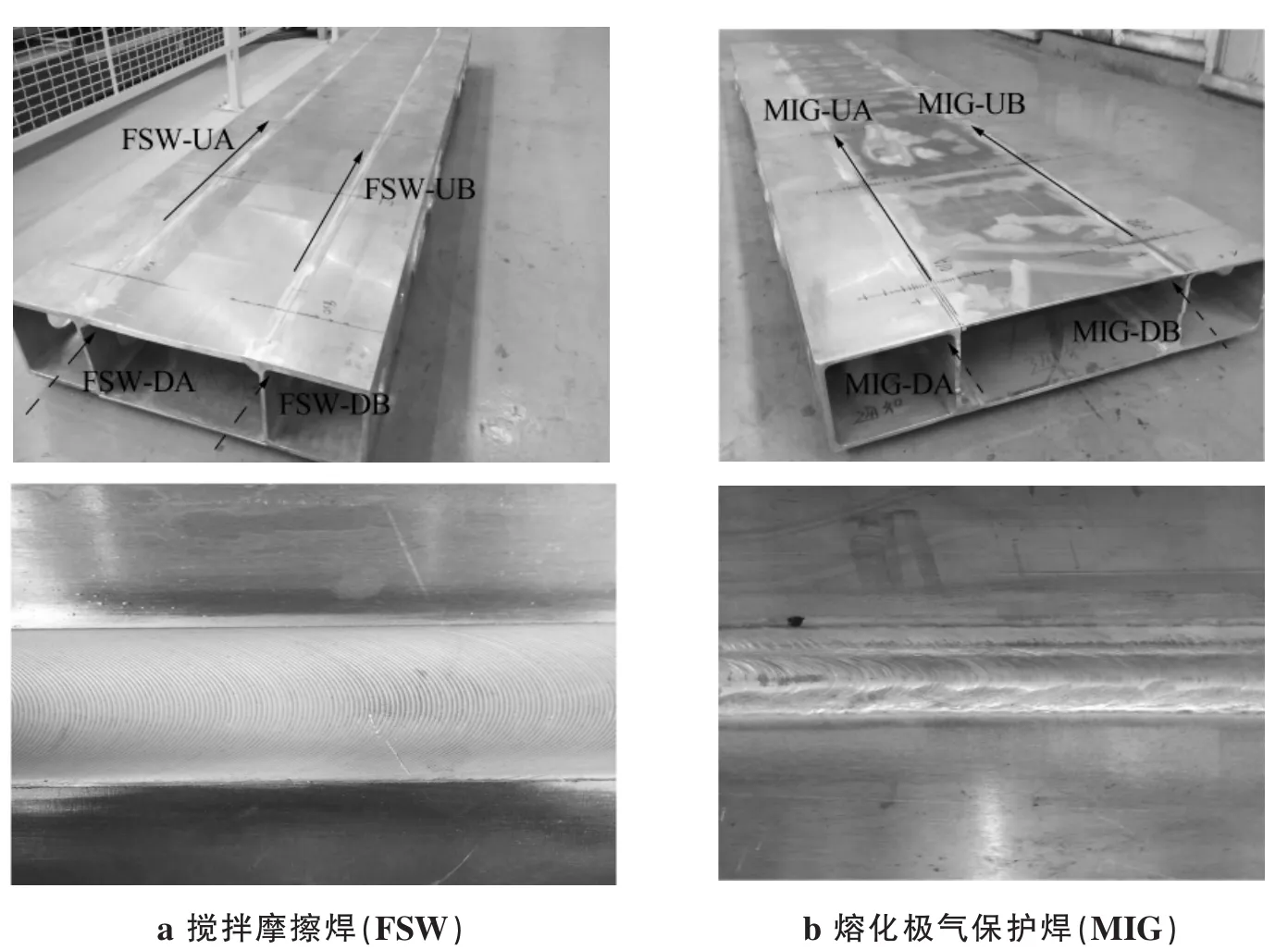

铝合金枕梁模拟结构主要由两个具有正方形横截面的A7N01S-T5铝合金型材(其中上平面厚度10 mm、下平面厚度15 mm)分别与厚度6.0 mm的上盖板和厚度15 mm的下盖板A7N01P-T4铝合金板材通过焊接而成,如图1所示。

图1 枕梁模拟结构及焊缝分布示意

1.2 实验方法

为了比较不同焊接方法的残余应力分布特点,试验用模拟枕梁分别采用FSW固相焊和MIG熔化焊按现场焊接工艺规范进行施焊。

残余应力测量方法采用超声波法。超声波应力检测法是一种灵敏度高、准确性好、可操作性强的无损检测方法。应力测量时,将超声晶片置于焊件待测部位的指定位置,用电信号激励晶片产生超声波,通过测量声速的变化即可感知焊件内部的应力情况。

根据枕梁结构特点,残余应力测量位置选定7条对称分布的应力测量线,并用平均应力进行表征。

2 实验结果和分析

2.1 FSW接头残余应力分布

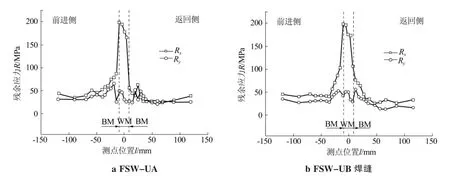

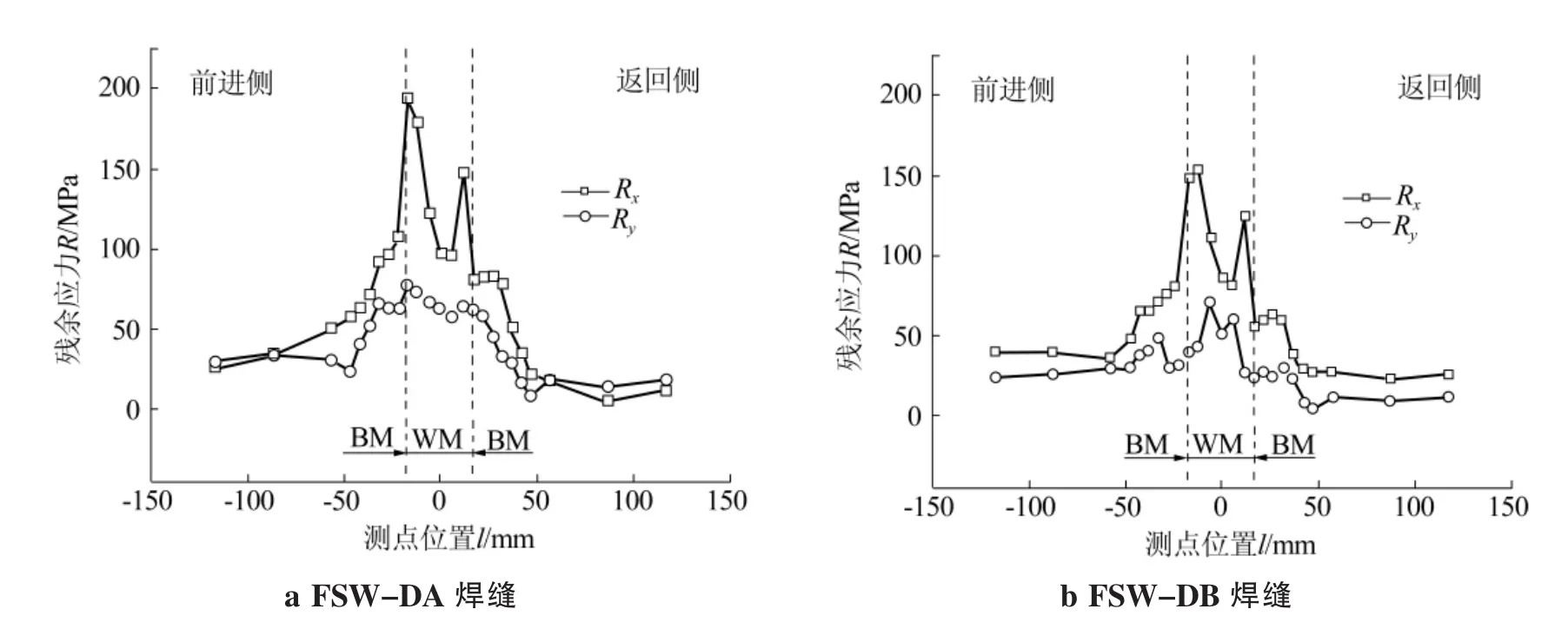

枕梁型材与上盖板和下盖板之间的FSW焊缝宽度分别为18 mm和34 mm,将沿着垂直焊缝方向7条测量线上的FSW接头残余应力测量结果取其平均值绘制的平均残余应力分布如图2、图3所示。

由图2、图3可知,FSW接头的纵向残余应力和横向残余应力都是拉伸残余应力。在搅拌头轴肩直接作用区(即焊缝及熔合区),纵向残余应力比横向残余应力大得多,这表明纵向残余应力是搅拌摩擦焊的主要残余应力。观察残余应力分布特征,纵向残余应力在焊缝两侧呈不对称分布,在搅拌头的前进侧应力值较高,而在返回侧应力值较低,纵向残余应力峰值位于前进侧的轴肩作用边缘即焊缝熔合线处。

根据文献[4],FSW纵向残余应力分布不对称的原因主要是在搅拌摩擦焊接过程中,焊接区各部分受到的热作用、机械约束作用以及冷却速度不同所造成的。在前进侧,轴肩的线速度与焊接方向相同形成叠加效应,使得轴肩与接头材料之间的相对运动速度较大;而在后退侧,轴肩的线速度与焊接方向相反,因此轴肩与接头材料之间的相对运动速度较小。这种相对运动速度的不同,使得焊缝两侧的受力状态和热输入量均有较大差异,从而导致残余应力分布的不对称性。

图2 枕梁型材与上盖板FSW接头残余应力分布

图3 枕梁型材与下盖板FSW接头残余应力分布

对于上盖板FSW-UA接头,纵向残余应力峰值位于搅拌头前进侧的焊缝熔合线上,统计沿7条测量线的最高残余应力,沿着焊缝长度方向的最高应力峰值为183~210 MPa。同样,上盖板FSW-UB接头的最高应力峰值也集中在前进侧熔合线上,最高应力峰值为186~207 MPa。铝合金焊接接头残余应力一般为其屈服强度的0.6~0.8倍。铝合金母材的屈服强度RP0.2=257.2 MPa,由此计算出上盖板FSW残余拉应力峰值范围为A7N01材料屈服强度的71.2%~81.6%。

下盖板FSW残余应力也是以纵向残余应力为主,纵向残余应力峰值出现在轴肩前进侧熔合线处,其中下盖板FSW-DA接头残余应力峰值为153~ 198 MPa,下盖板FSW-DB接头残余应力峰值为110~ 183 MPa。可见,残余拉应力峰值范围为A7N01屈服强度的42.8%~77%。

与焊缝宽度为18 mm的上盖板FSW接头残余应力呈单峰分布特征不同的是,焊缝宽度为34 mm的下盖板FSW接头残余应力呈非对称的M型双峰分布特征,最大应力值出现在前进侧的焊缝熔合边界上,而焊缝中心线处因焊缝宽度较大,两侧母材对塑性状态的焊缝金属拘束程度降低,从而使焊缝拉伸残余应力得以部分松弛所致。

2.2 MIG接头残余应力分布

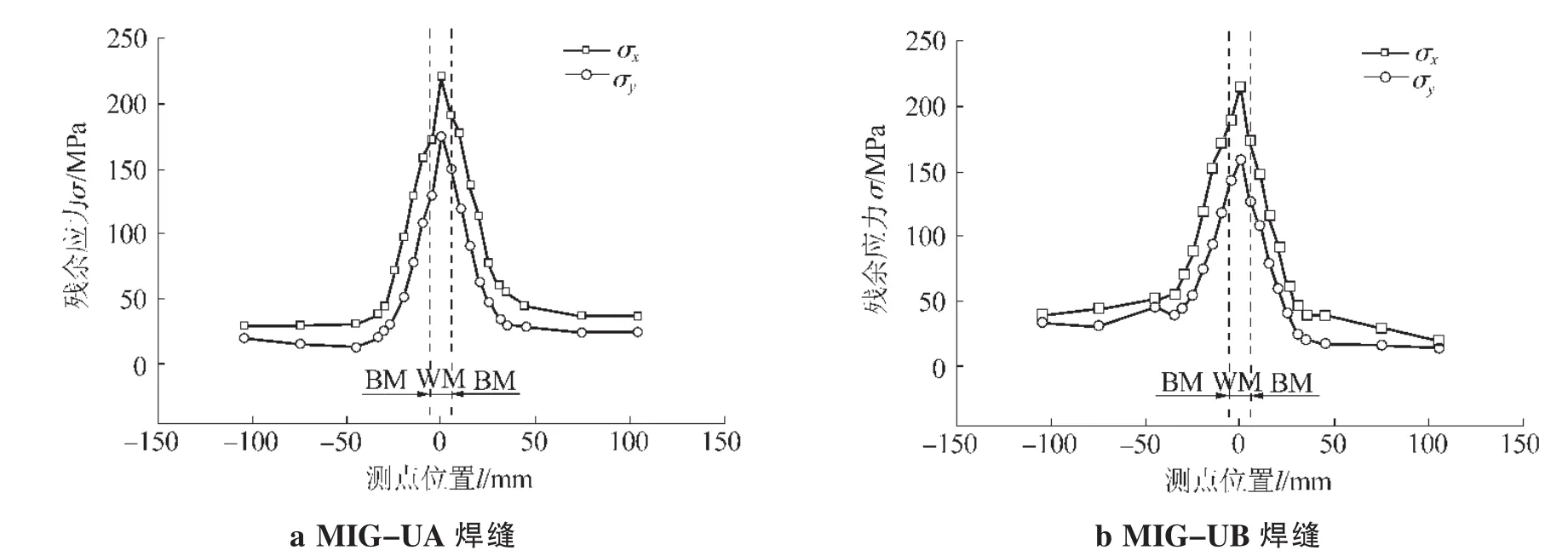

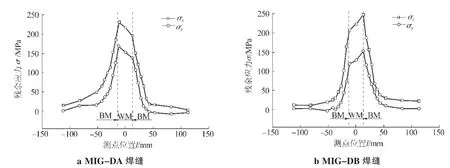

枕梁型材分别与上盖板和下盖板之间的MIG焊缝宽度分别为10 mm和25 mm,将沿着垂直焊缝方向7条测量线上的残余应力测量结果取其平均值绘制平均残余应力分布如图4、图5所示。

由图4可知,枕梁型材与上盖板之间的两条相互平行的焊接接头的纵向残余应力和横向残余应力都是拉伸残余应力,在焊缝中心线的两侧呈对称分布特征。残余应力的高应力区集中于焊缝及热影响区,且纵向应力大于横向应力。最高纵向残余应力和横向残余应力都位于焊缝中心线上,其中沿着上盖板MIG-UA焊缝长度方向的纵向残余应力峰值为199~234 MPa,横向残余应力峰值为145~ 185 MPa;沿着上盖板MIG-UB焊缝长度方向的纵向残余应力峰值为201~231 MPa,横向残余应力峰值为177~183MPa。纵向应力为母材屈服强度的77.4%~ 91%,横向应力为母材屈服强度的56.4%~71.9%。显然,最大纵向残余应力峰值接近AN701母材的屈服极限。

图4 枕梁型材与上盖板MIG接头残余应力分布

图5 枕梁型材与下盖板MIG接头残余应力分布

由图5可知,当MIG焊缝宽度均为25 mm时,接头的纵向残余应力和横向残余应力在焊缝两侧呈对称分布特征,且纵向残余应力值大于横向残余应力值。随着距焊缝中心线的距离增加,纵向应力和横向应力均逐渐减小,但纵向残余应力均为拉应力,而横向残余应力则逐渐转变为压应力。高应力区仍位于焊缝及热影响区,但最高纵向残余应力和横向残余应力都集中在熔合线上,而不是在焊缝中心。经计算可知,沿着下盖板MIG-DA焊缝长度方向的纵向残余应力峰值为213~252 MPa,横向残余应力峰值为153~186 MPa;沿着下盖板MIG-DB焊缝长度方向的纵向残余应力峰值为222~252 MPa,横向残余应力峰值为111~186 MPa。纵向应力达到母材屈服强度的82.8%~98%,横向应力达到母材屈服强度的43.2%~72.3%。最大纵向残余拉应力峰值已接近AN701母材的屈服极限。

由此可见,由于实际构件的拘束度比较大,在MIG焊条件下,枕梁型材与上、下盖板的熔焊接头纵向残余应力峰值都接近甚至基本达到其母材的屈服极限。与MIG焊接头的高残余应力值相比,FSW接头的最高应力峰值下降约20%。

3 结论

(1)枕梁搅拌摩擦焊(FSW)接头纵向残余应力和横向残余应力均为拉伸残余应力,其中纵向应力水平远高于横向应力,可见纵向残余应力是搅拌摩擦焊的主要残余应力。

(2)FSW接头纵向残余应力在焊缝两侧呈不对称分布,在搅拌头的前进侧残余应力值较高,返回侧残余应力值相对较低,最高残余应力位于前进侧的轴肩作用边缘即焊缝熔合界面处。

(3)枕梁熔化极气保护焊(MIG)在焊缝、热影响区及附近范围内的纵向残余应力和横向残余应力均为拉伸残余应力,其中纵向拉应力值大于横向拉应力值。

(4)MIG熔焊接头纵向残余应力和横向残余应力在MIG焊缝两侧呈对称分布特征,最高残余应力位于焊缝及热影响区。

(5)与MIG焊接头相比,FSW接头的纵向峰值应力值平均低约20%,而横向峰值应力值平均下降50%以上。

[1]苟国庆,于金朋.铝合金车体结构焊接残余应力研究[J].电焊机,2011,41(11):35-38.

[2]洪晓祥.高速列车铝合金车体焊接构件残余应力数值模拟[D].四川:西南交通大学,2011.

[3]江超,陈辉.高速列车车体铝合金抗应力腐蚀性能[J].西南交通大学学报,2013,48(3):505-506.

[4]李亭,史清宇,李红克,等.铝合金搅拌摩擦焊接头残余应力分布[J].焊接学报,2007,28(6):105-109.

[5]Saliha Gachia,Farid Belahceneb1,Fouad Boubenider.Residual stresses in AA7108 aluminium alloy sheets joined by friction stir welding[J].Nondestructive Testing and Evaluation,2009,24(3):301-309.

Residual stress distribution characteristics of friction stir welding joints on aluminum alloy body bolster of high speed vehicle

CHEN Dongfang1,YANG Wei2,JIN Cheng2,SHI Chunyuan2

(1.CSR Qingdao Sifang Locomotive and Rolling Stock Co.,Ltd.,Qingdao 266111,China;2.School of Materials Science and Engineering,Dalian Jiaotong University,Dalian 116028,China)

Residual stress are measured by ultrasonic inspection on the friction stir welding(FSW)joints and MIG welding joints on aluminum body bolster of high speed vehicle respectively.Results show that both longitudinal and transversal stresses of solid phase FSW joints are tensile residual stress.The level of longitudinal residual stress is far higher than that of transversal stress.Longitudinal stress distributes asymmetrically in each side of FSW welds.The stress value is higher on the advancing side of FSW head,while is lower on the retreating side.The maximum stress is measured on the shoulder edge of the advancing side.The longitudinal and transversal stresses are also tensile residual stress in the MIG welded joints,and symmetrically distribute in the two sides.The longitudinal residual stress is higher than transversal stress and the maximum stress is measured in the weld and heat affected zone.

aluminum body bolster;friction stir welding;residual stress

TG404

A

1001-2303(2016)06-0062-05

10.7512/j.issn.1001-2303.2016.06.13

2016-02-12;

2016-02-20

陈东方(1986—),男,山东郓城人,工程师,硕士,主要从事焊接数值模拟方面的研究工作。