管道闪光焊接控制系统及工艺

张雪莹,高世一,郭春富,刘正林,房卫萍

(广东省焊接技术研究所(广东省中乌研究院)广东省现代焊接技术重点实验室,广东广州510650)

管道闪光焊接控制系统及工艺

张雪莹,高世一,郭春富,刘正林,房卫萍

(广东省焊接技术研究所(广东省中乌研究院)广东省现代焊接技术重点实验室,广东广州510650)

从闪光焊机的原理和控制入手,系统介绍K584Ch闪光焊机的硬件和软件组成,并采用开发的闪光焊接工艺对20G管材进行焊接试验,充分认识闪光焊接的设备及工艺特点,指出目前存在的问题和缺陷,促进该技术的发展与应用。

闪光焊接;管道焊接;控制系统

0 前言

闪光焊接技术具有焊接质量稳定、焊接周期短、无焊剂焊接等优点,主要应用于板材及管材焊接,其中管道闪光焊接技术在国际上已经发展为较成熟的焊接技术。管道闪光焊接在国内油气输送、石油化工、电力能源、海洋工程等领域具有广阔的应用前景[1]。

在国内,闪光焊接技术研究主要集中在铁轨闪光焊接技术的焊机及工艺开发上,闪光焊接技术已普遍应用于铁轨焊接,但是管道闪光焊接技术在国内处于起步阶段。为了填补国内管道闪光焊接装备及技术空白,中国-乌克兰巴顿焊接研究院从巴顿焊接研究所引进了K584Ch闪光焊机,为管道闪光焊技术在国内应用推广打下了基础[2]。

1 管道闪光焊接工艺过程

闪光焊接工艺过程主要分为闪光、顶锻、保压、清渣等阶段,其中闪光和顶锻是形成焊接接头的关键阶段。

(1)闪光阶段。

在闪光阶段中,管道接通电源后使两管道端口进行轻微接触,形成多接触点,多接触点通过大密度电流时会产生大量的热,将触电瞬间熔化形成连接两焊件端面的液体过梁,过梁爆破即产生闪光。闪光过程中的过梁爆破可将焊件端面上的夹杂物质随液态金属一起抛出,同时爆破产生的金属蒸汽和其他气氛形成保护气氛,减少端面氧化,提高焊接质量,所以闪光过程需要强烈而稳定,不能发生短路和断路现象。在闪光过程中随着工件逐渐变短和端头温度的逐渐升高,过梁的爆破速度会逐渐加快,动夹具的推进速度也须对应加大。闪光阶段如图1所示。

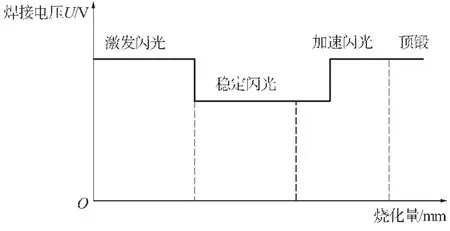

图1 焊接过程中的闪光阶段Fig.1Flashing stage in the process of welding

(2)顶锻阶段。

闪光阶段的后期,管道端口会形成液体金属层对焊件施加顶锻力,使烧化端面紧密接触并产生一定的塑性变形,促使再结晶形成牢固的接头。顶锻阶段需要提供足够大的顶锻速度和顶锻力,以及顶锻速度能够排除氧化物和液态金属,足够大的顶锻力可以使接头产生应有的塑性变形。但是过大变形量不仅会增大毛刺,还会引起层状撕裂等缺陷。

(3)保压和清渣阶段。

闪光顶锻之后的保压可以使焊件保持良好的连接状态。保压时间过短,不利于形成优质焊接接头,焊件易变形;保压时间过长,焊件不具有塑性,不利于后续清渣。清渣的作用是保证焊接接头的形状,防止毛刺的存在形成应力集中,清渣在保压程序之后,在焊件还在塑性的情况下将多余毛刺推掉,清渣动作需及时准确。焊接完成尚未清渣阶段如图2所示。

图2 焊接完成(未清渣)Fig.2Welding is finished(Do not yet clear slag)

2 管道闪光焊机的控制系统

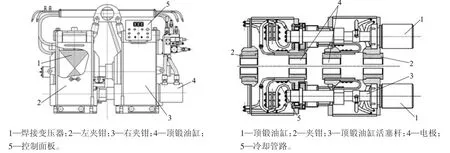

K584Ch闪光焊机为悬挂式,可连续闪光焊接最大截面积14 000 mm2的管道,焊接管道外部直径114~325 mm,不同直径的管材通过更换电极实现焊接。机械系统采用液压驱动,通过伺服阀精确控制顶锻油缸行程,完成焊接过程的熔化、闪光、顶锻、休止和清渣等动作。变压器采用交流焊接变压器,具有成本低、体积小、可靠性高等优点,适合于车间、工程现场等不同场合的管道焊接。监测系统通过可编程逻辑控制器采集各个参数完成记录工作,数据上传至工控机,便于数据调用及分析。

2.1 硬件结构

2.1.1焊接电源结构

闪光焊接工艺电压分为激发闪光、稳定闪光和加速闪光三个阶段,如图3所示。在激发闪光阶段采用高压电源,高压电源的输出有利于激起闪光,该阶段采用最大输出功率使管道迅速加热,缩短焊接时间,节约焊接成本。为了保证闪光的连续、稳定,稳定闪光阶段和加速闪光前期电源电压采用低电压,低电压可以使焊接接头断面的加热均匀,形成质量较好的焊接接头。管道加速闪光中后期时,端部加热区已形成一定宽度,需要以激烈而又稳定的闪光营造保护气氛,避免钢轨端面的液态金属膜被氧化而产生焊接缺陷,焊接电压恢复到高电压。顶锻阶段也是在高电压下进行。

为了满足焊接工艺需求,K584Ch焊机包含一个主变压器和两个焊接变压器。主变压器向两个并联的焊接变压器供电。主变压器输入电压380 V,输出变压300~440 V,可通过连接不同接线柱改变二次侧线圈数实现6种二次电压输出。焊接中通过控制大型交流接触器KM1和KM2切换主变压器高低压一次侧线圈实现高低压输出。K584Ch焊接变压原理如图4所示。为了在焊接区获得足够热量,变压器提供的二次电流极大,所以变压器二次绕组采用强制水冷。焊接焊钳在二次回路上,为防止击穿,焊接变压器的一、二次侧间的耐压及一次侧对地耐压要求极高,设置了保护电路。

图3 焊接过程电压变化曲线Fig.3Curve of voltage change in the process of welding

图4 焊接变压原理Fig.4Schematic of welding transformer

2.1.2液压控制系统

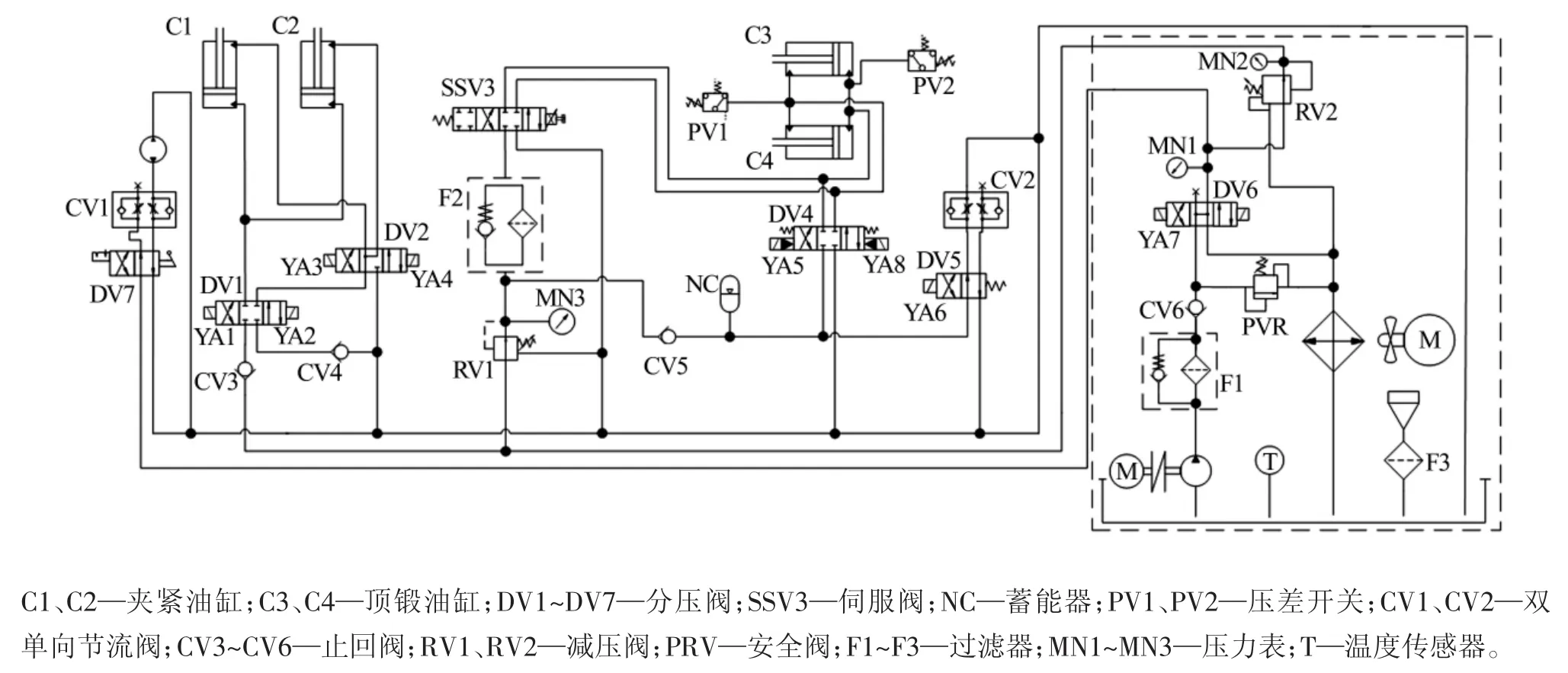

K584Ch焊机的机械图和液压系统原理如图5、图6所示。C1和C2是焊接设备加紧油缸,为管道加紧机构提供动力,固定焊接过程中管道位置。C3和C4为焊接设备的顶锻油缸,为夹具的进给、后退及顶锻等动作提供动力。在焊接过程中顶锻油缸的行走由伺服阀SSV3精确控制,蓄能器NC为液压系统快速供油,可在瞬间提高压力,满足快速顶锻的速度要求。

图5 管道闪光焊焊机机械Fig.5Machine drawing of the pipeline butt welding machine

当运行程序开始,按下控制面板的开始键,可编程控制器按程序控制换向阀DV6的YA7线圈得电,压力油进入各油路,准备接受各动作指令。当换向阀DV1的YA2线圈得电,夹紧油缸C1和C2活塞腔连接进油路,活塞杆腔连接回油路,油缸杆伸出,夹紧机构下窄上宽,夹具呈夹紧状态。当换向阀DV1的YA1线圈得电,夹紧油缸C1和C2活塞腔杆连接进油路,活塞腔连接回油路,油缸杆缩回,夹紧机构上窄下宽,夹具呈松开状态。此时,若换向阀DV2的YA3线圈得电时,C1夹具夹紧,C2夹具松开,若换向阀DV2的YA4线圈得电时,C1夹具松开,C2夹具夹紧。伺服阀SSV3左端得电,压力油进入C3和C4杆腔,伺服阀控制进入杆腔的压力油量以控制夹具的行进速度。换向阀DV4的YA5线圈得电,蓄能器可提供快速压力油流量,两夹具迅速靠拢,实现顶锻。换向阀DV4的YA8线圈得电,C3和C4活塞腔连接油路,实现两夹具分离动作①巴顿焊接研究所.K584Ch型管道闪光焊接设备手册[M].2013:3-14.。

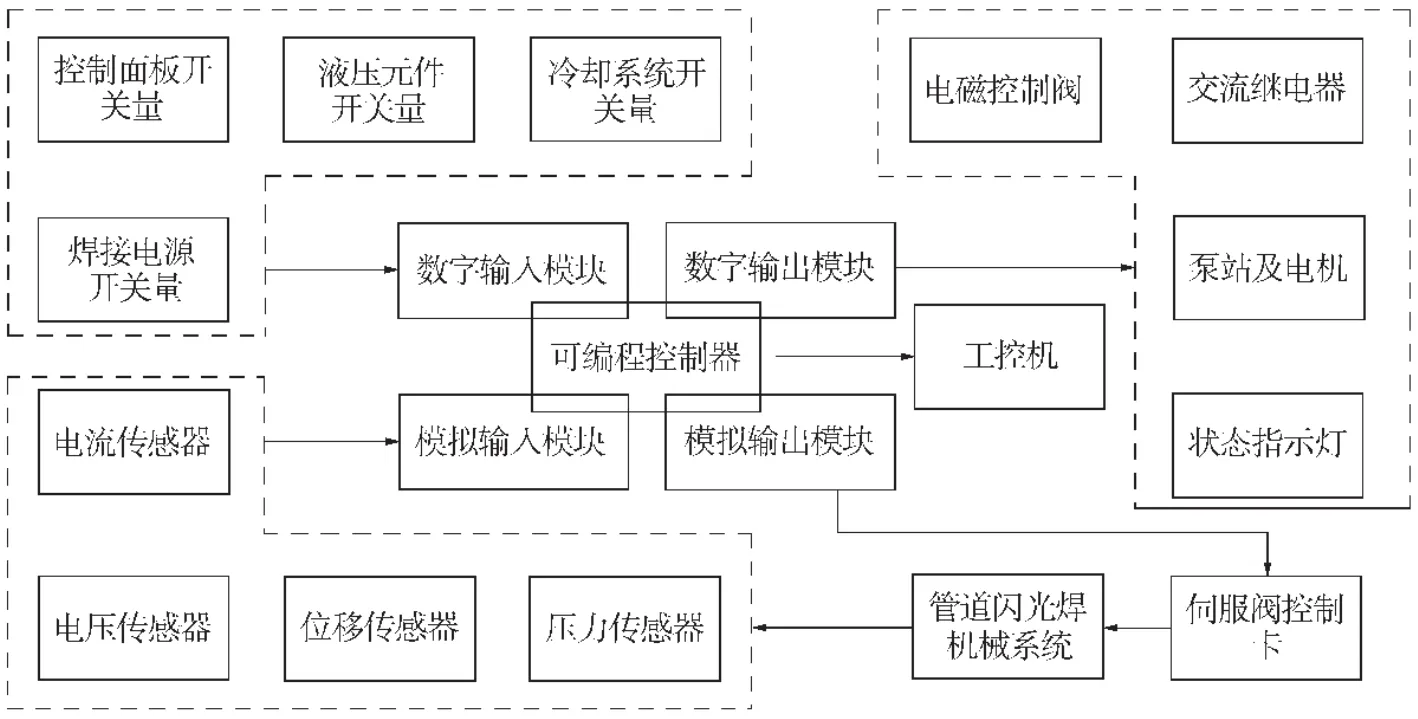

2.1.3电气控制系统

K584Ch焊机的控制系统由各开关量、各参数传感器、可编程控制器、工控机、电磁阀、交流继电器、电机、伺服控制阀及指示灯等组成,采集的信号分为模拟信号和数字信号,系统中的逻辑和顺序控制采用罗克韦尔控制器完成,采用以下模块:CPU处理器模块1747-L532;1746-P3:4VDC,3.6 A电源;模拟量输入模块1746-IB16;模拟量输入输出模块1746-NI18;数字量输出模块1746-OW16;模拟输出模块1746-NO4V。

图6 液压系统原理Fig.6Schematic diagram of hydraulic system

可编程控制器通过电流传感器和电压电路采集焊接过程中焊接变压器的电流及电压的模拟量数据,通过位移传感器和压力传感器采集夹具的位置及压力数据。电压、电流、位移、压力等数据通过模拟输入模块采集到可编程控制器,可编程控制器将数据上传至工控机,以图表形式记录保存,方便操作人员查看实验数据。同时,可编程控制器将采集到的数据进行逻辑运算,运算结果通过模拟输出模块输送给伺服控制阀,形成负反馈的闭环控制,伺服控制阀根据指令驱动顶锻油缸调节夹具位置,实现控制焊接过程中管道的位置及运行速度,将管道接头的焊接电流控制在工艺要求范围内,控制系统结构如图7所示。焊接电源、控制面板、液压元件、冷却系统等各部分的开关量由数字模块采集,经可编程控制器进行逻辑运算后,数字输出模块根据指令控制电磁阀、交流继电器、电机及指示灯等。

图7 控制系统结构Fig.7Control system structure

2.2 软件设计

2.2.1焊接工艺控制原理

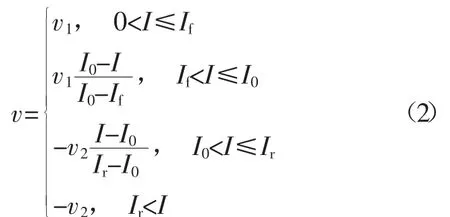

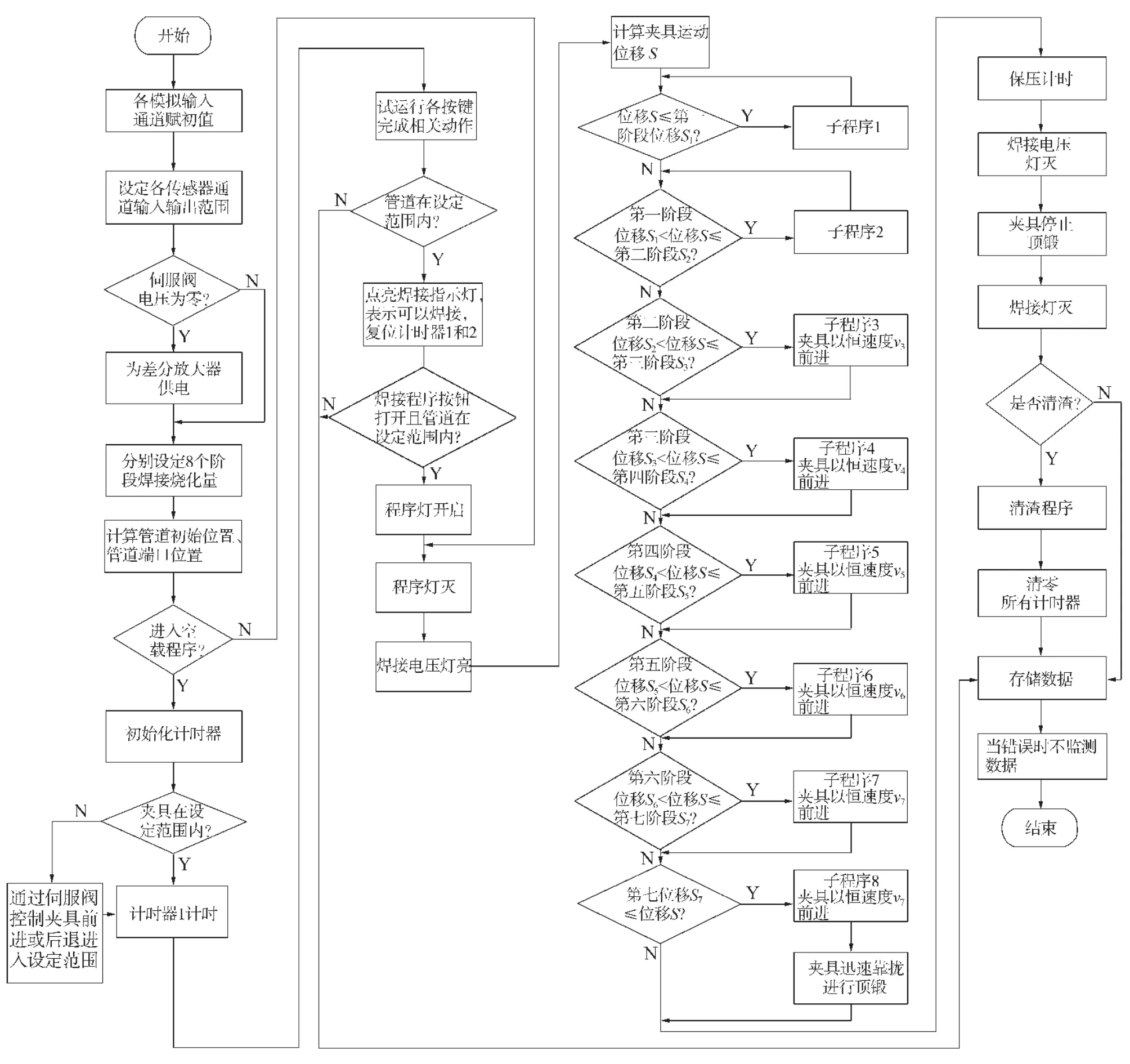

为了保证激发闪光焊接阶段的大功率输出,焊接阶段对电流实时监测。可将焊接过程中的焊接电流设定为闪光电流If、基准电流I0和回拉极限电流Ir、夹具最大进给速度v1和最大回拉速度v2。当焊接电流小于闪光电流If时,夹具以最大进给速度v1前进;随着管道之间距离的减小,管道之间会有微小的接触,电流值I逐渐上升,当电流值I大于闪光电流If且未达到基准电流I0时,进给速度v会随着电流值的增加而减小。当焊接电流值I大于基准电流I0且小于回拉极限电流Ir时,闪光程度已经较剧烈,为保证焊接质量,夹具开始回拉,回拉速度v随着焊接电流值I的增大而增大;当焊接电流值I大于回拉极限电流Ir时,夹具以最大回拉速度v2回拉,其过程如图8所示。夹具的回拉可以有效控制过梁爆破,若闪光爆破过于剧烈会形成较大的坑,在闪光后期不能被新的液态金属填充,易形成焊接缺陷。夹具的进给和回拉通过可编程控制器控制,其控制关系满足

式中If为闪光电流(单位:A);I0为基准电流(单位:A);Ir为回拉极限电流(单位:A);I为焊接电流值(单位:A);v1为最大进给速度(单位:mm/s);v2为最大回拉速度(单位:mm/s);v为夹具运动速度(单位:mm/s)。

图8 夹具运行速度与电流之间的关系Fig.8Speed of holder vs.the current

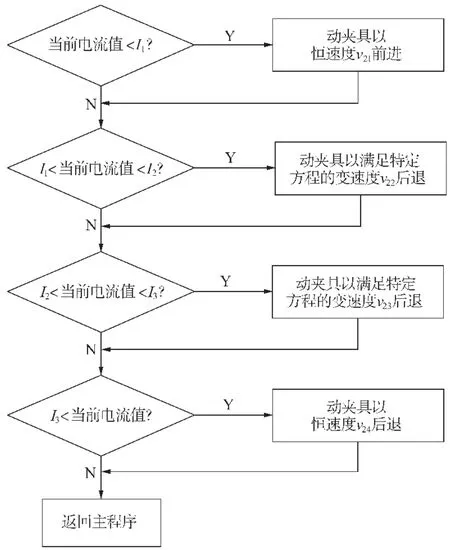

2.2.2焊接工艺控制程序

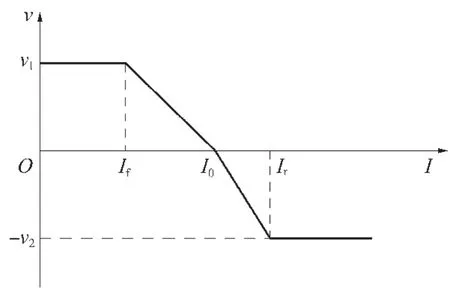

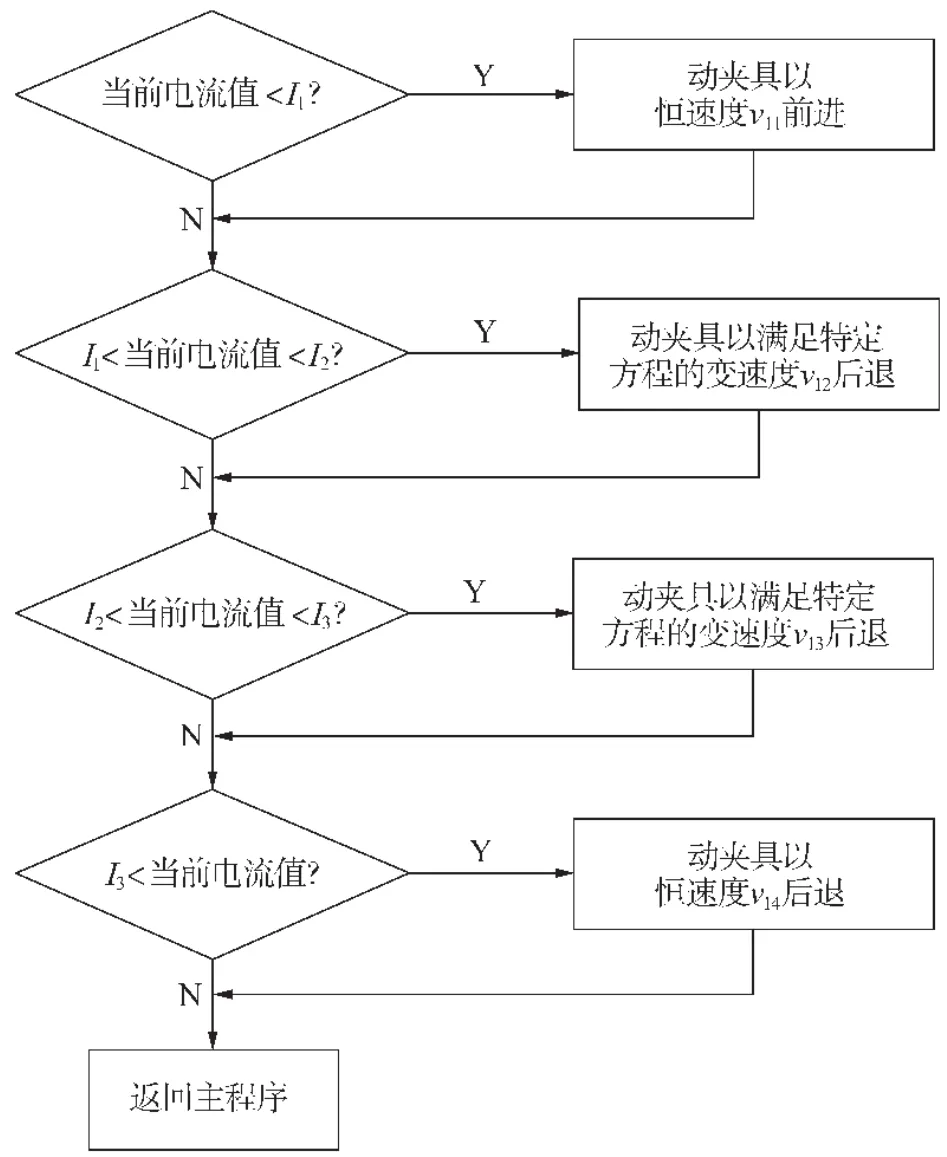

闪光焊接控制程序如图9所示。为了便于程序的编写和维护,程序采用模块化。主程序分为初始化程序、参数设置程序、空载运行程序、试运行程序、焊接程序、保压程序、清渣程序和数据存储程序。

初始化程序中赋值各模拟输入通道,设定位移传感器、电流传感器、电压传感器、输入压力传感器以及输出传感器的输入输出范围,确保设备在正常范围内运转。

K584Ch焊机根据管道运行速度可将闪光焊接过程分为9个阶段,其中第1阶段为激发闪光阶段,第2阶段为稳定加速,第3~7阶段为加速闪光阶段,第8阶段和第9阶段分别为顶锻阶段和保压阶段。参数的设置在工控机的人机界面设定,分别对8个阶段的烧化量进行设置。管道初始位置和管道端口位置的计算为后续焊接工作提供初始位置信息。

焊接程序框图如图9~图11所示。其中,空载运行是设备在管道没有实际接触的前提下进行焊接过程的运行。进入焊接阶段后,夹具开始根据可编程控制器指令移动。夹具移动的位移作为判断焊接程序进入具体阶段的依据,不同焊接阶段的夹具以不同的速度移动。在激发闪光阶段(见图10)和稳定闪光阶段(见图11),夹具根据电流的大小确定运行方向和速度,加速闪光阶段的夹具以特定恒速度运行。当加速闪光阶段结束后,夹具迅速靠拢进入顶锻阶段。保压结束后设备存储实验数据,焊接过程结束。

K584Ch闪光焊机支持人机界面,可在焊接过程结束后调取实验数据,但不支持在线监测数据模式,只可调取时间与焊接数据的关系图表,数据读取困难,不利于焊接数据的精准读取及工艺分析。

3 焊接工艺试验

20G高压锅炉管属于亚共析钢,具有较好的中高温强度、优良的组织稳定性和较好的塑韧性,其冷热成型和焊接性能良好,可广泛应用于制造锅炉管件和流体输送管道。对外径φ219 mm、壁厚16 mm的20#钢管,采用K584Ch管道闪光焊机进行焊接试验,焊接过程包括9个阶段,工艺参数如表1所示。

3.1 焊接接头质量检测

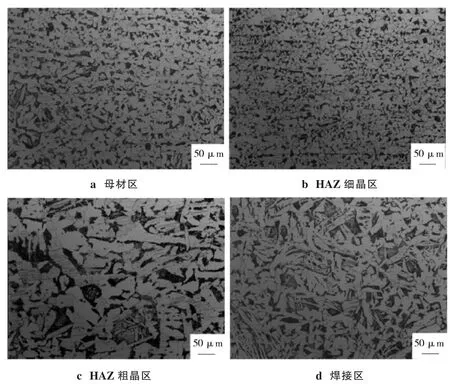

采用X射线对焊接接头进行质量检测,检测设备为XXG-3005/XXH-3005型X射线检测仪,检测方法遵照JB/T4730.2-2005进行。检测结果表明,所检测的5组焊缝试样全部达到B类焊缝的合格要求,焊缝中不存在裂纹、未熔合、未焊透和条形缺陷等,最终评定焊缝质量等级为Ⅰ级。焊接接头处材料的金相显微组织如图12所示,可以看出,母材组织基本为铁素体和珠光体,热影响区(HAZ)存在粗晶区和细晶区,粗晶区主要为块状铁素体和少量珠光体组织,另外有一定量的魏氏组织+铁素体-珠光体混合分布,细晶区则主要为晶粒细小的块状铁素体和少量珠光体组织混合分布,并具有轻微带状组织分布形态。

图9 闪光焊接控制程序流程Fig.9General flow chart of control in flash weldingq

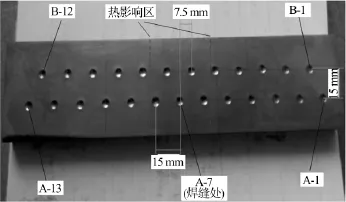

3.2 焊接接头硬度

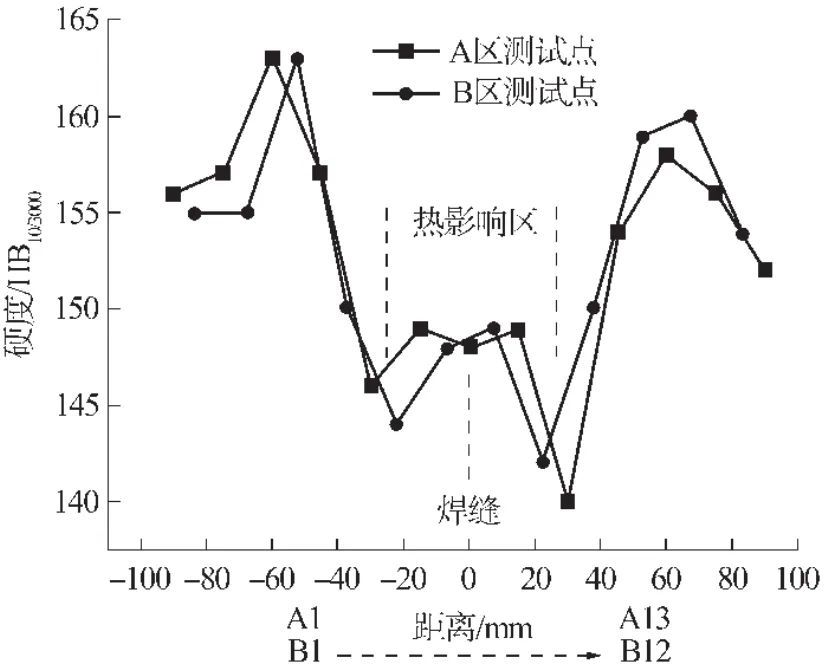

按照国标GBT/4342-1991测试焊接接头处材料显微硬度,测试设备为HX-1000TM型维式硬度计,载荷5 kg,加载时间15 s,测试点位置如图13所示。

硬度测试结果如图14所示。由图14可知,母材区的硬度值高于热影响区,从母材区向热影响区过渡时,先出现硬度值的增加,随后逐步降低,但在接近焊缝时,硬度值又开始升高,在焊缝处出现一个硬度的极小值。从母材到焊缝,材料微观组织经历了母材组织、热影响细晶区、热影响粗晶区及焊接区组织几个阶段,对材料的性能造成了影响,使这一区域的硬度值呈波动变化,焊缝处的硬度值较母材偏低,说明其韧塑性较理想,这是管道闪光焊接接头的性能优势。

图10 子程序1—激发闪光阶段Fig.10Subroutine 1—The stage of motivate flash

图11 子程序2—稳定闪光阶段Fig.11Subroutine 2—The stage of stabilize flash

表1 20G管道闪光焊接工艺参数Tab.1Process parameters of 20G pipeline by flash butt welding

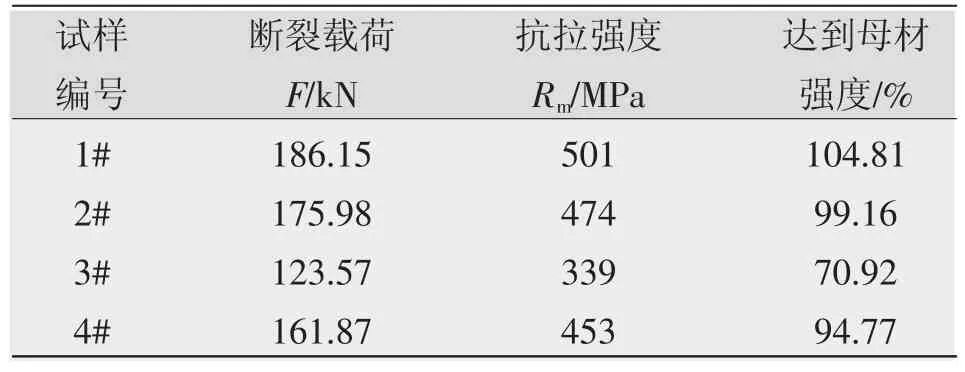

3.3 焊接接头抗拉强度

按照国标GB/T228.1-2010测试焊接接头的抗拉强度,测试样品尺寸25mm×15mm,测试温度18℃,测试结果如表2所示,20G钢母材的抗拉强度为478 MPa,实验数据表明闪光焊接接头的强度接近于母材强度。

表2 焊接接头抗拉强度测试结果Tab.2Tensile strength of the welded joints by flash butt welding

图12 焊接区金相显微组织Fig.12Metallographic microstructure of welding area

图13 焊接接头处硬度测试点位置示意Fig.13Schematic diagram of hardness testing

图14 焊接接头处材料硬度测试曲线Fig.14Hardness distribution in the weld zone of 20G

4 结论

闪光焊接工艺过程包括闪光、顶锻、保压、清渣等阶段,乌克兰引进的K584Ch闪光焊机的硬件系统包括焊接电源、液压控制系统和电气控制系统,其上位机可对重要焊接工艺参数进行设置、存储与调用。采用九段法闪光焊接工艺焊接20G管材,焊接接头质量良好,微观组织及显微硬度从焊缝向母材存在过渡和变化,焊缝接头抗拉强度接近母材强度,具有广阔的应用前景。但目前引进的原装闪光焊机人机操作界面不友好,焊接参数提取困难,在国产化进程中需加大相关研发力度。

[1]夏欣.闪光焊接技术及其在管道建设中的应用[J].油气储运,2000,19(6):23-27.

[2]高世一,房卫萍.K584Ch管道闪光焊机及焊接工艺[J].热加工工艺,2014,43(7):167-170.

Technology and control system of pipeline flash butt welding

ZHANG Xueying,GAO Shiyi,GUO Chunfu,LIU Zhenglin,FANG Weiping

(Guangdong Academy of Science Guangdong Welding Institute(China-Ukraine E.O.Paton Institute of Welding),Guangdong Province Key Laboratory of Advanced Welding Technology,Guangzhou 510650,China)

The hardware and software of K584Ch flash welder are introduced from the theory and control requirements of flash butt welding,and the welding experiment of 20G pipeline steel is carried out by the newdeveloped flash butt welding technology.The purpose of this paper is to fully understand the advantages and disadvantages of flash butt welding technology and finally promote the development ofthis technology.

flash butt welding;pipeline welding;control system

TG457.6

A

1001-2303(2016)06-0027-08

10.7512/j.issn.1001-2303.2016.06.06

2016-04-05;

2016-05-11

国家国际科技交流与合作(2011DFB70050);广东省重点实验室建设项目(2012A061400011);广东省对外科技合作专项(2012B050100014)及(2013B050800029);广州市国际科技交流与合作专项(2012J5100049)

张雪莹(1987—),女,吉林人,硕士,主要从事闪光焊接装备及技术、激光焊接与焊缝在线跟踪及检测等方面的科研工作。