热轧厂轧机液压系统故障分析及优化管理研究

顾献智

(上海宝华国际招标有限公司,上海 201999)

热轧厂轧机液压系统故障分析及优化管理研究

顾献智

(上海宝华国际招标有限公司,上海 201999)

轧机系统是热轧厂的核心设备,而作为自动控制的液压伺服系统则是轧机的控制大脑(CPU)。液压控制系统串联分散到轧机各部位,关系轧线的稳定生产和安全运行。本文通过对宝钢热轧厂轧机液压系统的常见故障进行综合分析,探析汇总故障原因,以助于轧机现场液压故障预测和诊断,从而提前进行预防性维修,提升现场生产的稳定性和产品质量。

轧机 控制系统 液压 故障分析 诊断

引言

目前,宝钢轧机生产线采用全自动连续生产方式。液压系统贯穿整个生产线每一道核心工序,如加热炉上料系统、粗轧系统、中轧精轧系统、剪切系统、精整系统和包装系统等。可见,液压系统的稳定是整个轧线系统稳定工作的核心环节。一旦出现事故,将严重影响整个生产的稳定。

笔者所工作的车间年产高线120万吨,液压技术人员1人,现场维修人员1人。维修保养的任务很重,需要经常到现场各个点点检、巡检,跟踪检查液压系统,分析总结。在负责液压设备的3年间,除去定期检修期间的泄漏、更换备品备件、拆检维修保养外,轧机共出现过6起故障。其中,造成重大事故1次(造成全轧线停机9小时),仅此一次事故预估损失约290万元。因此,如何快速确定轧机液压系统的故障,确保系统的稳定高效运行,成为技术人员研究的重要课题。本文将系统地对热轧厂液压系统的故障进行全面分析。

1 轧机液压系统的组成部分

新型轧线系统是机、电、液、气、仪综合一体化的大型复杂系统,其结构与功能的复杂性决定了故障机理的复杂性和故障诊断的困难度。液压控制系统以传递各种信息为主,以传递动力为辅助功能。液压系统的高精度与高可靠性要求,使故障诊断更加艰巨。轧机液压系统控制主要由以下几部分组成:

第一,液压AGC系统(Automatic Gage Control),即自动厚度控制系统。它是轧机上的核心控制功能装置,包括控制装置(电脑硬件、检测元件)和执行机构(液压系统、液压伺服油缸)。主要包括1套以电脑硬件、检测元件为主的控制装置,以1套液压系统(包括泵站、控制阀台等)、液压伺服油缸为主的执行机构组成。每个机架配有2个AGC液压缸。

第二,液压CVC控制系统(Continuously Variable Croun),即连续可变突度控制技术,是一位置电液伺服系统。

第三,弯辊系统有4套双作用的油缸,安装在弯辊箱,是压力控制系统。四套油缸向上作用不仅作为上轧辊的平衡油缸,使工作辊顶上上支承辊,以确保在转速变动时有一个最佳的摩擦接触;而且也作为上工作辊的弯辊油缸,四套油缸向下作用产生下工作辊必要的弯辊力,使之改变凸度。

第四,活套系统控制机理比较复杂,包括位置控制(或套高度控制)、恒张力控制(力矩控制)、前馈控制等。系统有多个环节,且在工作过程中有多种状态变化。热轧线对活套控制系统的响应速度和稳态精度要求比较高。

2 轧机液压系统故障分析

液压控制系统外部故障包括紧急断电、液压油故障、液压接头故障、外部漏水、油温过高、柱塞泵故障等。本文主要分析轧机液压控制系统,即液压系统内四个核心液压控制系统的常见故障及其原因。

2.1 液压AGC控制系统故障分析

作为精轧机组液压控制系统的核心部分,故障主要表现为:①2只压下油缸不平衡,二端倾斜或控制不稳定;②油缸压力过大或过小,或没有压力;③伺服阀驱动零偏电流大于正常值;④位置控制精度达不到要求,主要是传感器测量值超限值、位置值超差。汇总故障产生的原因,结果见表1。

表1 AGC液压控制系统故障原因表

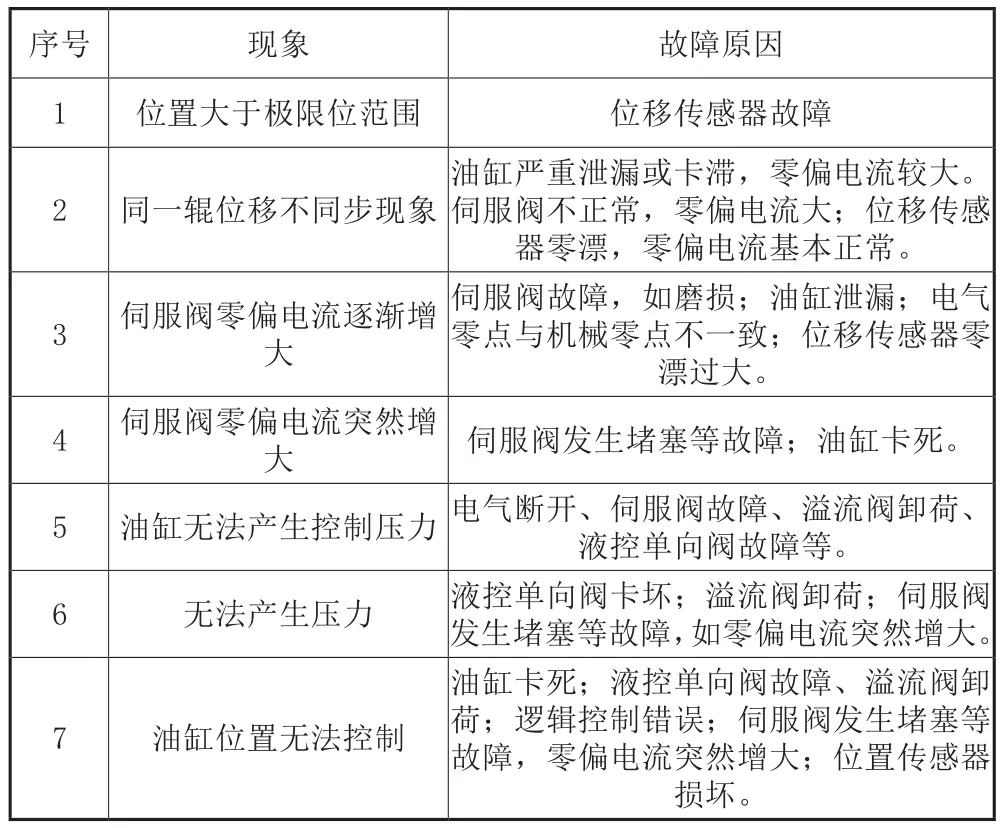

2.2 液压CVC控制系统故障分析

液压CVC控制系统故障主要表现为:①发生某油缸位置无法控制;②位置控制精度达不到要求;③某油缸无法产生控制压力;④伺服阀驱动零偏电流大于正常范围。汇总故障产生的原因,结果见表2。

表2 液压CVC控制系统故障原因表

2.3 弯辊液压故障分析

弯辊液压故障主要表现为:①油缸压力控制不准确;②油缸实际压力与设定值发生差异;③同侧压力传感器测量值发生差异;④伺服阀驱动零偏电流大于正常范围。汇总故障产生的原因,结果见表3。

表3 弯辊液压控制系统故障原因表

2.4 活套液压故障分析

活套系统控制机理比较复杂,包括位置控制(或套高度控制)、恒张力控制(力矩控制)、前馈控制等。系统有多个环节,且在工作过程中有多种状态变化。常见的故障包括:①活套系统故障容易引起产品质量问题,如薄板表面浪型现象;②控制失灵、反应滞后及振动等异常情况;③活套系统的很多故障都是由电气控制信号问题或工艺参数设置操作不当引起的。汇总故障产生的原因,结果见表4。

表4 活套液压控制系统故障原因表

上述详细列举了故障的主要原因。通过不断的归纳分析,可迅速指向具体的一二条原因,从而掌握系统故障的源头。

3 轧机液压系统故障优化管理研究

分析和解决单点液压的故障并不是难事。如何有效在一个复杂的液压系统中迅速找出故障的根源,需要的不仅仅是技术,还有管理水平,而有效的现场管理有助于高效地解决问题。笔者将从以下几方面对液压故障的排除进行管理。

3.1 在设计源头上进行简化、优化

液压设备多一个输出点(如管道、接头、阀门等)就多一份故障风险,因此“简单”是设计的出发点,也是长期可持续维护保养的价值点。笔者对轧线精整液压系统进行优化改进,将原有的4个打包单体液压系统(4根输出管道)设计改为1个液压设计系统(1根输出管道)。改进后,稳定运行一年没有发生故障。

3.2 优化现场数据收集管理

对液压相关输出参数进行及时测量收集,如温度、液压油特性参数、振动、压力、流量、噪声等信息。液压系统就像人体的血液系统,通过血液指标可掌握人体指标。同样,对液压油的及时化验分析,有助于了解整个液压系统的运营情况。通过这些核心指标有目的、有方向、有逻辑地确定故障的具体区域和部位,甚至缩小具体的液压元器件。现场数据的收集需要充分发挥技术员的“五官”,找出真正的原因,加强对数据的管理。

3.3 加强液压系统的集中化管理

液压系统的分散,增加了管理难度。对液压系统进行集中化改造,由分散的系统改造成集中的系统进行管理。笔者所工作的轧线系统原有粗轧液压系统、精轧液压系统。笔者在公司年修时,将上述二个液压系统整合为一个系统,减少了系统中压力、流量等数据检测,有效提高了故障管理效率。

3.4 加强前期的故障预防管理

对异常的信息保持充分的敏锐感,同时要利用好各种专项工具仪器。重点抓住液压系统的动力源(泵类)和执行原件(液压缸),对其进行重点预防保护措施。利用检修、定修的时间,对异常的液压系统进行保养维修或更换。对故障进行有时间“提前量”的管理,犹如对自身疾病的预防。

3.5 自制液压检测工具,善用排除法检测

传统出现液压故障,在没有发现具体“病灶”的情况下,往往通过换液压元器件的方式进行故障排查。一次设备故障中发现粗轧一侧的液压缸不动作,不能判断是液压缸故障、电磁阀故障,还是柱塞泵故障。笔者先更换电磁阀,发现问题没解决;再换电磁阀,发现液压缸还是不动作;最后更换了柱塞泵,才真正解决问题。此次故障解决前后花费近3小时。鉴于此,笔者制作了万能液压部件检测工具,显著提高了检修的时间效率和经济效益。

4 结论

轧机液压系统的故障体系非常庞大。笔者根据长期的现场维护积累,分类罗列了液压AGC控制系统、液压CVC控制系统、工作辊弯辊液压系统、活套液压系统等故障原因。通过对故障原因进行系统分析,希望为轧机现场液压故障预测和诊断提供快速排查的依据,从根本上提高故障诊断能力,实现主动预防维护,提高设备使用的安全可靠性、轧钢全过程的安全稳定运行水平和终端产品的质量。

[1]王进明.液压与气压传动[M].上海:上海交通大学出版社,2002.

[2]胡运林.液压气动技术与实践[M].北京:冶金工业出版社,2013.

[3]周忆,于今.液压传动与控制[M].北京:科学出版社,2008.

[4]李新德.液压系统故障诊断与维修技术[M].北京:中国电力出版社,2013.

[5]王益群,高殿荣.液压工程师技术手册[M].2版.北京:化学工业出版社,2016.

Fault Analysis and Optimal Management of Hydraulic System in Hot Rolling Mill

GU Xianzhi

(Shanghai Baohua International Tendering Co. Ltd, Shanghai 201999)

The rolling mill system is the core equipment of the hot rolling mill, and the control of the brain (CPU) as the automatic control of the hydraulic servo system. The hydraulic control system is connected in series with each part of the rolling mill, which is a stable production and safe operation of the rolling line. In this paper, through comprehensive analysis of common fault of Baosteel hot rolling mill hydraulic servo system, fault reasons of summary, to help in mill hydraulic fault diagnosis and prediction, so as to advance preventive maintenance, enhance onsite production stability and the quality of the products.

rolling mill, control system, hydraulic, fault analysis, diagnosis