棉织物酶前处理工艺及其染色性能研究

晋平平,贺江平,奉先波

(西安工程大学,陕西 西安 710048)

棉织物酶前处理工艺及其染色性能研究

晋平平,贺江平,奉先波

(西安工程大学,陕西 西安 710048)

采用正交法探究酶退浆工艺、酶精练工艺以及退浆酶与精练酶复配使用实现退煮同浴工艺,筛选出最佳生物酶前处理工艺。探究不同前处理工艺对织物染色性能的影响。实验结果表明:退浆酶和精练酶复配同浴使用效果最好;复配酶退煮漂一浴两步法和两浴两步法是值得采用的生物酶前处理方式;与碱氧工艺处理过的棉织物相比,酶处理过的棉织物不易染透,染色饱和度略低,但纤维表面匀染效果好,染色K/S值较高。

生物酶;前处理;棉织物;染色性能

传统棉织物前处理是在高温强碱条件下进行的,棉织物损伤严重,且能耗高,COD值大[1-2],不符合绿色环保生产理念。生物酶用于棉织物前处理具有绿色环保的特性。但酶制剂种类繁多,影响酶活性的因素繁多[3-4],各种酶使用条件不一致,酶制剂相互间的复配方案繁多,工艺复杂繁琐且周期长,酶的活性随时间变化等因素都会给棉织物生物酶前处理工艺的研究带来困难。本文通过正交法结合退浆率、失重率、毛效、断裂强力、白度等指标优化酶前处理工艺,并研究酶处理过的织物的染色性能,综合评价棉织物生物酶前处理的效果。

1 试验部分

1.1 材料及仪器

织物:纯棉淀粉上浆坯布27.8tex×27.8tex60×58(西安四棉纺织有限公司)。

试剂:氢氧化钠、醋酸、碳酸钠、双氧水(均为分析纯),渗透剂JFC、苏宏高浓退浆酶、DM-8654精练酶、活性红M-8B、活性黄M-3RE、活性橙K-GN、活性深蓝K-R(均为工业级)。

仪器:1303B电热恒温水浴锅(北京科伟永兴仪器有限公司)、YG(B)6D-500型电子强力机(莱州市电子仪器有限公司)、X-Ritecolori7型爱色丽测色仪(美国爱色丽公司)、WSD-3白度测试仪(北京康光有限公司)、SDM2-12-40染样机(立信染整机械(上海)有限公司)。

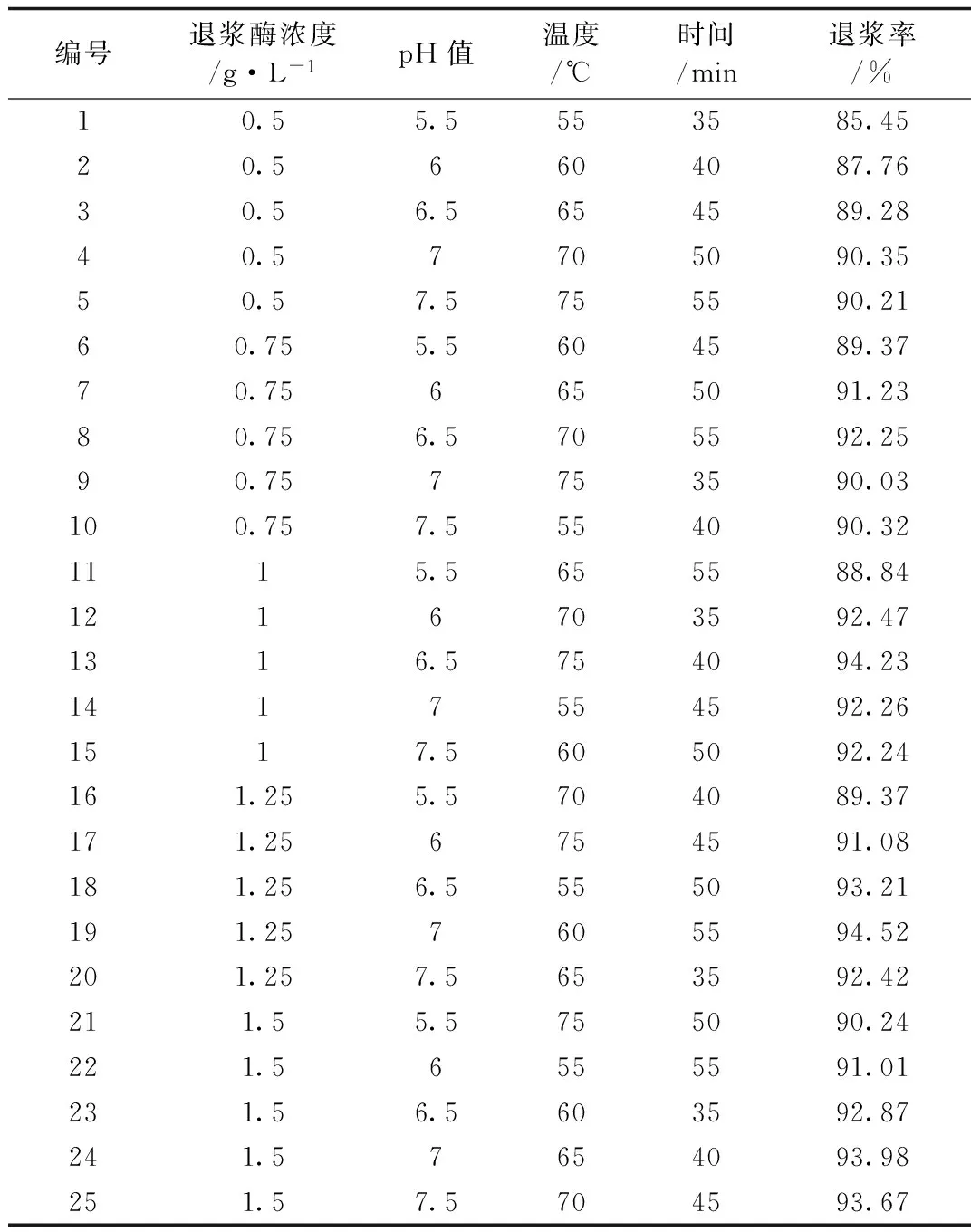

1.2 酶退浆实验

退浆酶浓度选择0.5、0.75、1.0、1.25、1.5g/L;pH值选择5.5、6.0、6.5、7.0、7.5;温度选择55、60、65、70、75 ℃;时间选择35、40、45、50、55min,加入渗透剂JFC2g/L进行正交实验。根据正交变量安排配制好工作液,并用醋酸或碳酸钠调节至规定的pH,然后将坯布投入退浆液中进行处理,处理完成后用90 ℃热水洗两次,再用50~60 ℃水洗涤,最后冷水充分洗。

1.3DM-8654精练酶精练实验

DM-8654精练酶变量选择1、1.5、2、2.5、3g/L;pH值变量选择6.0、6.5、7.0、7.5、8.0;温度变量选择55、60、65、70、75 ℃;时间变量选择45、50、55、60、65min,加入渗透剂JFC2g/L进行正交实验。根据正交变量安排配制好工作液,并用醋酸或碳酸钠调节至规定的pH,将退浆酶退浆过的织物投入工作液中进行处理,处理完成后用90 ℃热水洗两次,再用50~60 ℃水洗涤,最后冷水充分洗。

1.4 退浆酶与DM-8654精练酶复配实验

根据1.2、1.3的实验结果选择好退浆酶与DM-8654精练酶浓度、pH值、温度、时间变量的范围,加入渗透剂JFC3g/L进行正交实验。配制好工作液后用醋酸和碳酸钠调节至规定的pH值。然后将坯布投入该退煮液中进行处理,处理完成后用90 ℃热水洗两次,再用50~60 ℃水洗涤,最后冷水充分洗。

1.5 复配酶退煮漂一浴一步法

在1.4中优化出的退浆酶与DM-8654精练酶退煮一浴一步法工艺基础上,加入双氧水15g/L和DM-1404氧漂稳定剂2g/L,棉织物投入到该配制好的工作液中,加热至80 ℃,在80 ℃下处理70min后将棉织物取出,用90 ℃热水洗两次,再用50~60 ℃水洗涤,最后冷水充分洗。

1.6 双氧水漂白实验

在复配酶退煮漂一浴两步法(退煮一步,漂白一步)和两浴两步法中都是加入30%双氧水15g/L,DM-1404氧漂稳定剂2g/L,渗透剂JFC3g/L,用氢氧化钠调节pH值为10.5~11.0,然后将织物投入漂白液中,加热至90 ℃,在90 ℃下处理60min后将棉织物取出,用90 ℃热水洗两次,再用50~60 ℃水洗涤,最后用冷水充分洗。

1.7 碱氧退煮漂一浴一步法

实验中加入氢氧化钠10g/L,30%双氧水10g/L,DM-1404氧漂稳定剂3g/L,高效精炼剂3g/L,保持浴比为30∶1。将棉织物投入到配好的工作液中,加热至90 ℃,在90 ℃下处理60min后将织物取出,用90 ℃热水洗两次,再用50~60 ℃水洗涤,最后冷水充分洗。

1.8 活性染料染色处方及工艺曲线

实验处方:活性染料2%(owf),氯化钠40g/L,纯碱10g/L,浴比50∶1。

工艺曲线:

按上述实验处方配制染料溶液,然后按图1所示的工艺曲线进行染色。活性红M-8B、活性黄M-3RE采用40 ℃入染,80 ℃固色;活性橙K-GN、活性深蓝K-R采用60 ℃入染,90 ℃固色。

1.9 性能测试

1.9.1 高氯酸法测退浆率[5]

×100

(1)

1.9.2 失重率

将布样在标准气候箱中平衡2h,称重M0,按试验的处方和条件对织物进行前处理,水洗后烘干,在标准气候箱中再次平衡2 h,称重M1,计算失重率。

(2)

1.9.3 毛效

将尺寸为25cm×10cm(经×纬)的待测试样按操作规定置于毛效测试仪上进行测试,记录30min后液体沿织物上升的高度。若液体上升高度参差不齐,应取最低点的值。

1.9.4 白度

白度测试按照DSBD-1数字白度仪操作规程进行测试,每个试样测6次,取其平均值。

1.9.5 织物强力

织物断裂强力的测定按国际标准GB/T3923—1997《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长的测定条样法》进行。

1.9.6 织物染色性能

(1)染色K/S值和匀染性的测定 选取10个样点,用爱色丽测色配色仪X-Ritecolori7测试染色样本K/S值。平均K/S值按公式(3)计算,值越大表示颜色越深,反之越浅。变异系数S(λ)按公式(4)计算,值越小说明织物匀染性越好。

(3)

(4)

(2)上染百分率的测定 采用染色残液法,按下式计算上染百分率:

E(%)=(1-n1A1/n0A0)×100

(5)

式中E为上染百分率;A0为标准染液稀释n0倍后在最大吸收波长处测得的吸光度;A1为染色残液稀释n1倍后在最大吸收波长处测得的吸光度。

2 结果与讨论

2.1 退浆酶退浆工艺

采用正交法研究并优化退浆酶退浆工艺。实验结果见表1,数据分析见表2。

由表2可得出:退浆率随酶用量的增大而增大,但当酶用量超过1g/L时退浆率增幅显著减少,考虑到成本因素,此处退浆酶浓度选1g/L;pH值在6.5时,退浆率最大,pH值低于或高于6.5退浆率都会减少,因此工作液pH值选为6.5;温度在70 ℃时,退浆率最大,处理温度选为70 ℃;由于所研究的时间范围较窄,退浆率变化不大,但从退浆率随时间变化的趋势来看,即使延长时间,退浆率增幅也很小,甚至不再增加,综合考虑,选处理时间为45min。

表1 退浆酶正交实验结果

表2 退浆酶正交实验数据分析

将坯布按照上述优化出的工艺处理,测得退浆率高达95.73%。

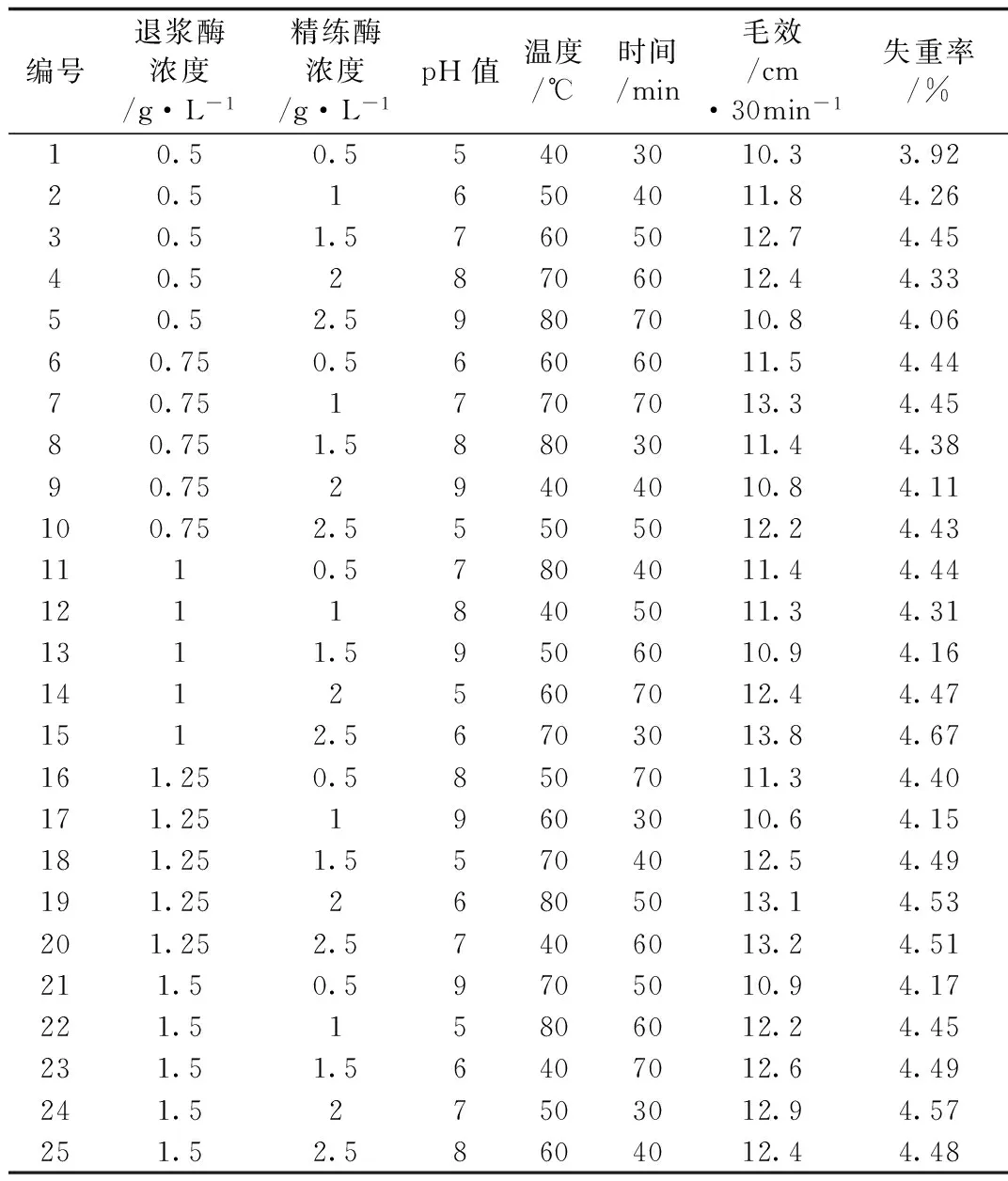

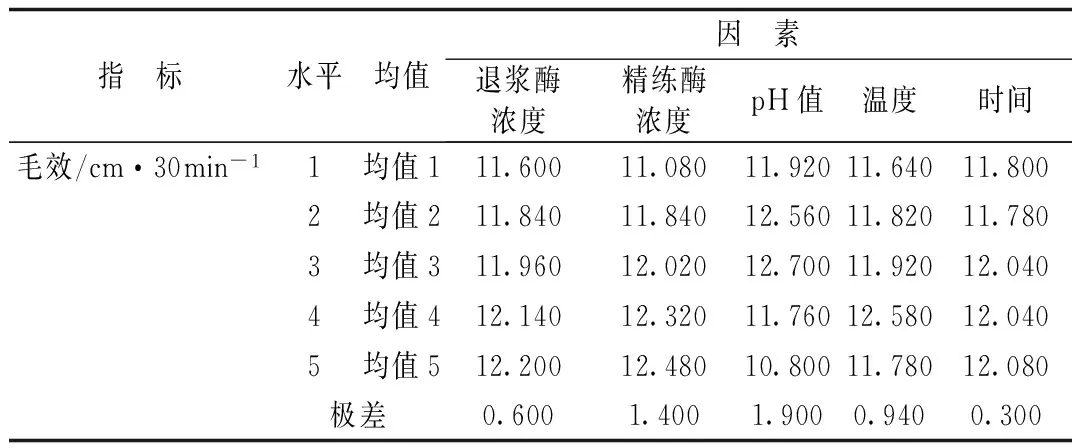

2.2 精练酶精练工艺

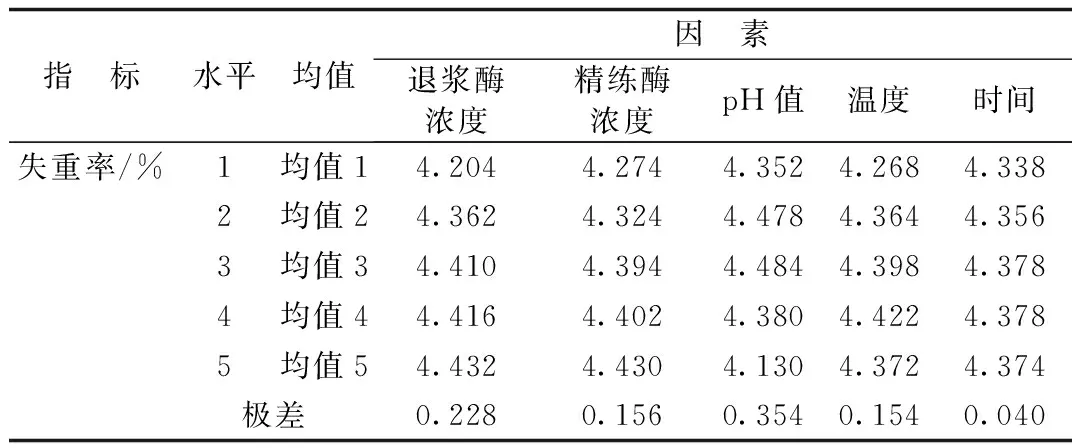

采用正交法研究并优化精练酶精练工艺。实验统一采用已用退浆酶退浆后的棉布,实验结果见表3,数据分析见表4,表5所示。

从表4、表5可得出,随着精练酶用量的增大,织物的失重率和毛效都同时递增,当酶用量超过2.5g/L时失重率和毛效增幅显著减少,故精练酶浓度选2.5g/L;工作液pH值在6到7.5之间时,失重率和毛效随pH值增大而增大,当pH值高于7.5时,精练效果迅速降低,故工作液pH值选为7.5;温度在60 ℃时,织物处理后的失重率和毛效最大,因此处理温度选为60 ℃;随着精练时间的延长,失重率和毛效基本上都略有提升。综合考虑,处理时间选为55min。

表3 精练酶正交实验结果

表4 精练酶正交实验数据分析(1)

表5 精练酶正交实验数据分析(2)

按照上述优化出的工艺处理完成后,织物失重率达1.61%,毛效达13.4cm,白度由坯布的52.6%提高到62.4%。

2.3 退浆酶与DM-8654精练酶复配工艺

采用正交实验优化退煮一浴一步工艺,实验结果见表6,数据分析见表7和表8。

表6 精练酶正交实验结果

表7 复配酶正交实验数据分析(1)

表8 复配酶正交实验数据分析(2)

从表7、表8可以看出工作液pH值为7时,毛效和失重率都达到最大,故pH值定为7。从表8可以看出,退浆酶浓度的极差值,仅次于pH值的极差值,这是因为棉纤维经过酶处理后表现出的失重是由于杂质的去除,而实验所用的坯布其杂质主要是淀粉浆料和少量的纤维共生物,且纤维上的浆料含量要比果胶等物质多并更容易除去,因此织物的失重率的大小主要是由淀粉浆料的去除情况而决定,所以退浆酶对失重率的影响就要高于精练酶对失重率的影响。当退浆酶浓度由1.25g/L增至1.5g/L时,毛效虽提升较小,但织物失重率在增大,故退浆酶浓度选为1.5g/L。随着DM-8654精练酶浓度的增加,织物的毛效和失重率都增加,但当精练酶浓度由2g/L增至2.5g/L时,毛效和失重率增幅都基本呈减慢趋势,兼顾处理效果和成本因素,精练酶浓度选为2g/L。对于任何化学反应,升高温度可以加快反应速率,但本实验中过高的温度会降低酶的活性,不利于退浆和精练,同时也增加能耗,结合上述两表的数据,温度选为70 ℃。当处理时间由50min延长至60min时,毛效和失重率维持不变,故处理时间选为50min。

按照上述优化出工艺对织物处理完成后,退浆率达95.45%,织物毛效达14.0cm,失重率高达4.68%,白度提升为63.1%,断裂强力保留率为95.93%。与上述的退浆酶与精炼酶单独使用的效果对比虽然退浆率相当,但毛效和白度都有提升,且该复配节能省时,所以以下实验都采用该复配工艺。

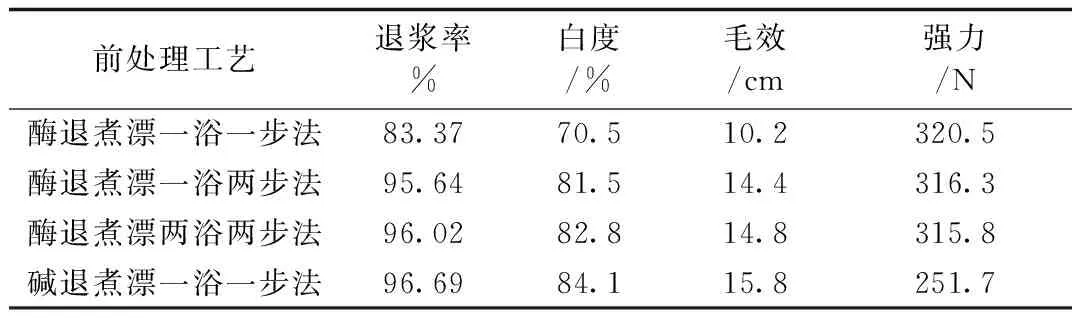

2.4 生物酶前处理与传统前处理效果对比

本实验在使用退浆酶、DM-8654精练酶、渗透剂JFC的情况下,结合常规双氧水漂白完成了三种生物酶前处理工艺,分别是生物酶退煮漂一浴一步法,生物酶退煮漂一浴两步法(退煮一步,同浴,漂白一步),生物酶退煮漂两浴两步法(退煮一步,换浴,漂白一步),退浆酶和精炼酶复配时参照2.3优化出的最佳工艺进行,其他工艺参照实验部分所介绍的工艺。将酶退煮漂前处理效果与碱氧退煮漂前处理效果进行对比,实验结果见表9所示。坯布白度为52.6%,断裂强力为339.5N。

表9 生物酶前处理与传统前处理的效果对比

由表9可以看出,棉织物经生物酶前处理后的退浆率、白度和毛效都略次于常规的碱氧处理。碱氧前处理这些指标效果好的原因是,棉纤维上的淀粉浆料在热碱溶液中会发生溶胀,变为溶胶状态,果胶、灰分、蜡状物质、棉籽壳等纤维共生物能与热碱反应,与纤维的黏附作用变弱,这些杂质易经机械洗涤而脱离织物。而使用酶前处理时,每种酶的专一性以及使用条件的不同之处等因素导致复配时不能充分发挥每种酶的作用,所以生物酶前处理没有碱氧处理效果好。但经生物酶前处理后的棉织物,其白度和润湿性能都可以达到后续染整加工要求;且其织物手感蓬松柔软,强力保留率也均在92%以上,这些都明显好于碱氧处理,说明生物酶处理对于织物的损伤较小;除漂白外生物酶前处理其他工序不会用到烧碱,污水容易处理且环境污染小,这都是酶前处理的优势。从棉织物生物酶退煮漂工艺可看出一浴一步法处理效果最差,原因是工作液中双氧水和氧漂稳定剂抑制了酶的活性,使淀粉和果胶物质不能有效去除,致使退浆率和毛效都不好;且双氧水在70 ℃、pH值为7的工作液中分解缓慢,使漂白有效成分少,织物白度也得不到提升。

综合三种生物酶前处理效果来看,最值得采用的处理方式是酶退煮漂一浴两步法和酶退煮漂两浴两步法。

2.5 不同前处理工艺对织物染色性能的影响

实验对三种不同前处理工艺处理过的织物分别进行染色,结合上染百分率、匀染性等染色指标,分析不同前处理工艺对织物染色性能的影响。实验结果见表10。

表10 不同前处理工艺对织物染色性能的影响

由表10可以看出织物经酶前处理后用4支活性染料染色,染色后的L*值都略低于传统碱氧工艺,这是因为染色前酶处理的织物的白度不及碱氧处理的织物的白度,使得染色后亮度降低。酶处理后织物的上染率不及传统碱氧工艺,染色K/S值却高于后者。这可能是因为酶的分子量大,酶向纤维内部渗透的空间阻力大,与纤维间的作用主要发生在纤维和纱线的表层,在染色时染料大多聚集在纤维表面;而氢氧化钠分子小,容易进入纤维内部,与纤维发生作用的区域很大,在染色时会吸附更多的染料,而且也能染得更透,因此与酶处理后染色的织物相比表现出更高的上染率和较低的染色K/S值。也正是这一原因酶前处理后的织物染色时织物没有染透,织物内层纤维对可见光的吸收强度较小,反射出的白光成分比例较大,使颜色的饱和度C*不及常规碱氧前处理。

而就表中织物的匀染性而言,酶前处理后的均好于常规碱氧前处理。这可能是棉织物中的纤维素纤维在搬运、前处理等过程中会受到摩擦机械外力作用,使织物受损,受损区域和程度都表现出不均匀性,并体现在纤维上;而酶的粒径远比烧碱分子粒径大,当酶向纤维表面吸附时,其基本是均匀吸附在纤维表面的,不会像烧碱因为纤维表面细小的沟壑、裂痕等受损处优先大量的吸附在这些地方从而在在后续染色中影响匀染性。

3 结论

(1)退浆酶与DM-8654精练酶复配同浴前处理时的优化工艺为:退浆酶浓度1.5g/L,精练酶浓度2g/L,渗透剂JFC用量3g/L,处理液pH值为7,处理温度为70 ℃,处理时间为50min,浴比50∶1。在此工艺下,毛效能够达14.0cm,退浆率达95.45%,白度由坯布的52.6%提高至63.1%。该退浆酶和精练酶复配使用能够很好地应用于棉织物退煮一浴一步前处理。

(2)三种生物酶前处理工艺,最值得采用的处理方式是酶退煮漂一浴两步法和酶退煮漂两浴两步法。

(3)酶前处理后的棉织物上染率不及碱氧工艺,也不易染透,染色饱和度C*也不及碱氧处理,但染色K/S值却高于碱氧工艺,匀染性也好于碱氧工艺。

[1] 王建庆,毛志平,李 戎.印染行业节能减排技术现状及展望[J].印染,2009,(1):44-51.

[2] 林 琳.印染行业节能减排现状及重点任务[J].印染,2008,(2):40-43.

[3] 陈 坚,华兆哲,堵国成,等.纺织生物技术[M].北京:化学工业出版社,2008.

[4] 陈新星.棉织物生物酶前处理的应用研究[D].上海:东华大学,2003.

[5] 陈 英.染整工艺实验教程[M].北京:中国纺织出版社,2009.

Research of Enzyme Pretreatment Process and Dyeing Property of Cotton Fabric

JIN Ping-ping, HE Jiang-ping, FENG Xian-bo

(Xi′an Polytechnic University, Xi′an 710048, China)

The enzyme desizing process, enzyme scouring process and the compound of enzyme desizing process and enzyme scouring process using the orthogonal method were explored. The optimal enzyme pretreatment process was selected. The influence of different pretreatment technology on the fabric dyeing properties was studied. The results showed that the best pretreatment was the compound of enzyme desizing process and enzyme scouring process. The one-bath-two-step and two-bath-two-step enzyme pretreatment were worth using. Compared with the conventional treatment, the fabric treated by the enzymes was not easy to dye thoroughly and the dyeing saturation was inferior, but the levelness property was superior and theK/Svaluewashigher.

enzymes; pretreatment; cotton fabric; dyeing properties

2016-05-16

晋平平(1991-),女,山西介休人,在读硕士研究生,研究方向:染整助剂研究与开发,E-mail:18710809722@163.com。

TS

A

1673-0356(2016)08-0019-05