双酶法辅助制备玉米醇溶蛋白

梁丽敏,王洪健

(广东省食品工业研究所,广东省食品工业公共实验室,广东广州 510308)

双酶法辅助制备玉米醇溶蛋白

梁丽敏,王洪健

(广东省食品工业研究所,广东省食品工业公共实验室,广东广州 510308)

以玉米蛋白粉为原料,采用双酶法辅助制备玉米醇溶蛋白,先用耐高温α-淀粉酶和糖化酶对原料中的淀粉进行酶解,再用无水乙醇进行脱色脱脂。正交试验结果表明,玉米蛋白粉的最适液化条件为液化温度85℃,pH值6.5,液化时间90 min,α-淀粉酶添加量20 U/g;最适糖化条件为糖化温度60℃,pH值5.0,糖化时间120 min,糖化酶添加量300 U/g。通过与传统方法比较,原料经过除杂处理后,降低了产品的吸光度,提取率达到25.7%,玉米醇溶蛋白含量达到92.3%。

双酶法;玉米醇溶蛋白;制备

玉米醇溶蛋白是玉米蛋白粉中的主要蛋白质,不溶于水和无水醇类,可溶于60%~95%的醇类水溶液中,还可以溶于强碱及丙酮、醋酸等有机溶剂中。玉米醇溶蛋白溶液具有成膜性,当溶剂挥发后,蛋白质凝聚会形成光滑、透明且具有阻湿性、阻氧性、肠溶性等特点的膜。这一特性使玉米醇溶蛋白作为被膜剂等广泛利用于食品及医药行业[1-4],因而具有很大的商业价值。

玉米蛋白粉是湿磨工艺生产玉米淀粉的主要副产品,通常由50%~75%蛋白质、15%~30%淀粉、5%~10%脂类物质和纤维素组成。目前,工艺提取所得的玉米醇溶蛋白,由于杂质去除不清、色泽偏黄、气味特殊,使得玉米醇溶蛋白在药品和食品中的应用受到限制。另外,玉米醇溶蛋白的传统生产工艺需要消耗大量有机溶剂,其回收又消耗大量的热能[5],因此传统工艺的生产成本较高。徐勇等人[6]通过比较不同提取溶剂的提取效果,并结合玉米醇溶蛋白的得率加以研究,确定了无水乙醇为玉米黄色素提取的最适溶剂。无水乙醇除了可以去除玉米蛋白粉中的色素外,还可以去除其中的油脂。淀粉是玉米蛋白粉中的主要成分之一,去除淀粉的最合适方法是采用复合酶法,利用α-淀粉酶和糖化酶去除玉米蛋白粉中的淀粉杂质,有利于提高产品纯度。

试验利用复合酶、无水乙醇去除玉米蛋白粉中淀粉、脂肪、色素等产生气味和颜色的杂质后,提取玉米醇溶蛋白,提高产品品质、减少溶剂和热能消耗,为玉米醇溶蛋白的工业化生产提供参考。

1 材料与方法

1.1 材料与试剂

玉米蛋白粉,郸城财鑫糖业有限责任公司提供;耐高温α-淀粉酶、糖化酶,宁夏夏盛实业集团有限公司提供;无水乙醇、NaCl,均为国产分析纯。

1.2 仪器和设备

HH-S型数显恒温水浴锅,常州市国立试验设备研究所产品;SKFG-01型电热恒温干燥箱,湖北省黄石市医疗器械厂产品;TDL-5A型台式离心机,湖南星科科学仪器有限公司产品;UV-6300型紫外/可见分光光度计,上海美谱达仪器有限公司产品。

1.3 试验方法

1.3.1 玉米蛋白粉脱色处理[6]

20 g干燥玉米蛋白粉→过筛(60目)→料液比1∶12(W/V)的无水乙醇,于80℃下浸提3 h→离心→脱色后玉米蛋白粉。

1.3.2 双酶法去除玉米蛋白粉中的淀粉

称取干燥20 g玉米蛋白粉,过60目筛,加入料液比为1∶5(W/V)的水溶液,加入一定量的α-淀粉酶,调节pH值、液化温度、液化时间;升温到100℃灭酶,待温度降到室温后,加入一定量的糖化酶,调节pH值、糖化温度、糖化时间,升温到100℃灭酶,过滤。

1.3.3 双酶法辅助提取玉米醇溶蛋白的工艺流程

20 g干燥玉米蛋白粉→过筛(60目)→按1.3.2方法除淀粉→洗涤→干燥→按1.3.1方法脱色→离心→除杂后玉米蛋白粉→料液比为1∶10(W/V)的80%乙醇回流提取3 h→离心→玉米醇溶蛋白提取液→真空浓缩干燥→玉米醇溶蛋白。

1.3.4 热回流工艺提取玉米醇溶蛋白的工艺流程(脱色处理)

20 g干燥玉米蛋白粉→过筛(60目)→按1.3.1方法脱色→脱色后玉米蛋白粉→料液比为1∶10(W/V)的80%乙醇回流提取3 h→离心→玉米醇溶蛋白提取液→加入2倍体积0.2%NaCl溶液→静置过夜→倾去上清液→玉米醇溶蛋白沉淀→烘干。

1.3.5 热回流工艺提取玉米醇溶蛋白的工艺流程

20 g干燥玉米蛋白粉→过筛(60目)→料液比为1∶10(W/V)的80%乙醇回流提取3 h→离心→玉米醇溶蛋白提取液→加入2倍体积0.2%NaCl溶液→静置过夜→倾去上清液→玉米醇溶蛋白沉淀→烘干。

1.3.6 分析方法

(1)吸光度测定。准确称取玉米醇溶蛋白样品0.500 g,加入10 mL 90%乙醇,完全溶解样品后,取1 mL溶液,加入90%乙醇稀释至10 mL,利用分光光度计于波长446 nm处测定其吸光度[6]。

(2)脂肪含量的测定。采用酸水解法[7]。

(3)蛋白质的测定。采用凯氏定氮法[8]。

(3)还原糖含量的测定。采用斐林试剂法[9]。

2 结果与分析

2.1 双酶法去除淀粉试验

该法是先用α-淀粉酶使淀粉液化为小分子的糊精或低聚糖,再用糖化酶使产物进一步糖化为麦芽糖和葡萄糖。这一工艺步骤中关键是通过控制酶解条件尽可能去掉原料中的淀粉杂质。为了提高液化及糖化的品质,需要对其工艺参数进行优化设计。

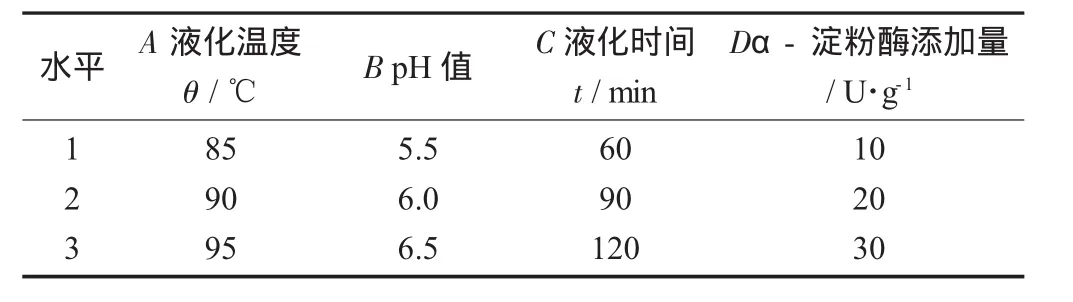

2.1.1 液化正交试验

为确定玉米蛋白粉的最适液化条件,根据前期单因素试验结果,选取液化温度、液化时间、pH值、α-淀粉酶添加量4个因素,进行L9(34)正交试验。

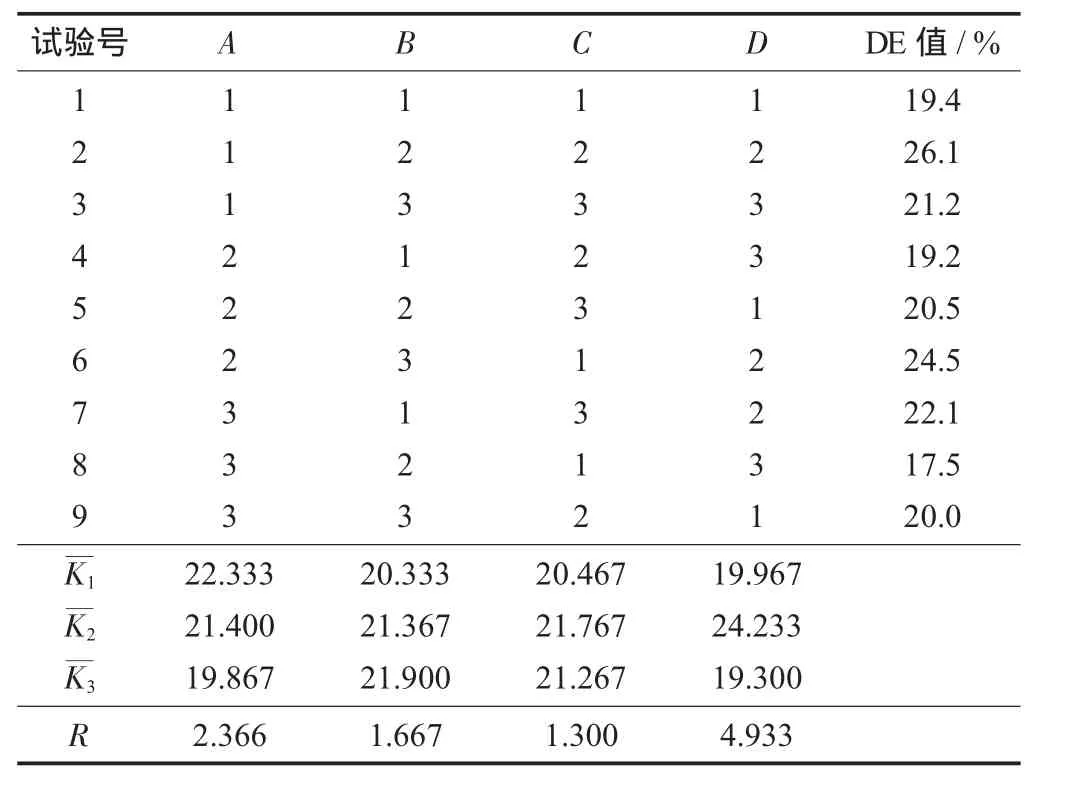

液化正交试验因素与水平设计见表1,液化正交试验结果分析见表2。

表1 液化正交试验因素与水平设计

表2 液化正交试验结果分析

由表2的正交试验结果与分析可知,各因素对玉米蛋白粉液化效果的影响顺序为α-淀粉酶添加量>液化温度>pH值>液化时间,最适液化条件为A1B3C2D2,即液化温度85℃,pH值6.5,液化时间90 min,α-淀粉酶添加量20 U/g。

2.1.2 糖化正交试验

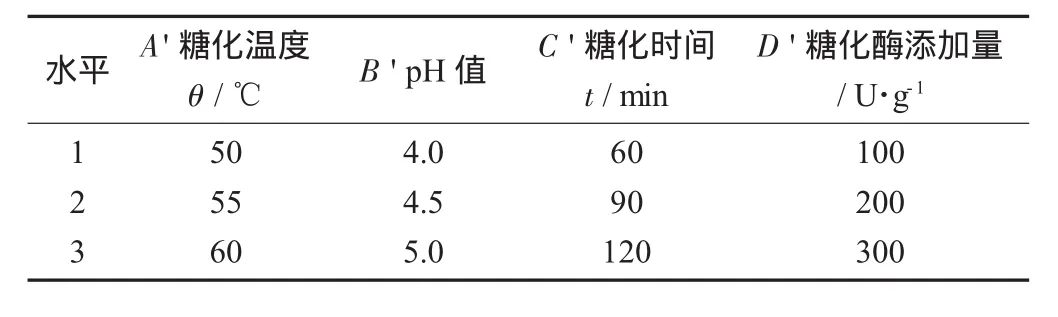

为确定玉米蛋白粉的最适糖化条件,根据前期单因素试验结果,选取糖化温度、糖化时间、pH值、糖化酶添加量4个因素,进行L9(34)正交试验。

糖化正交试验因素与水平设计见表3,糖化正交试验结果分析见表4。

表3 糖化正交试验因素与水平设计

表4 糖化正交试验结果分析

表6 最适脱色条件下的试验结果

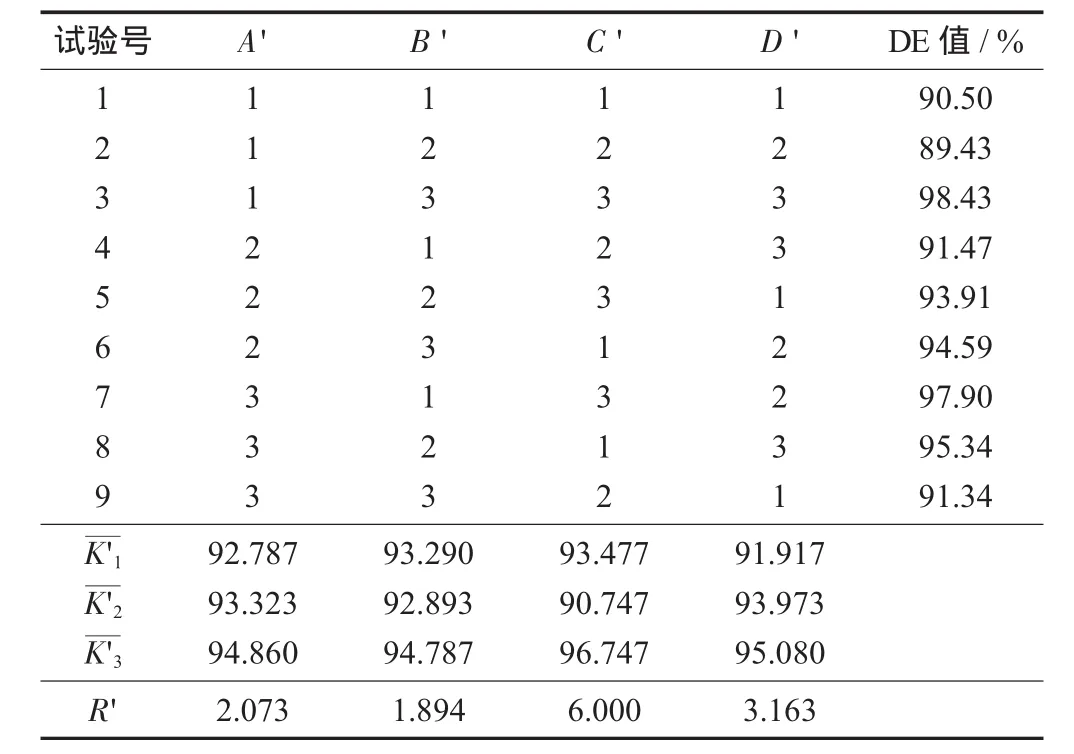

经过无水乙醇脱色处理后,玉米蛋白粉中的脂肪含量从原来的6.52%降到0.21%,在去除色素的同时,达到了去除脂肪的目的。

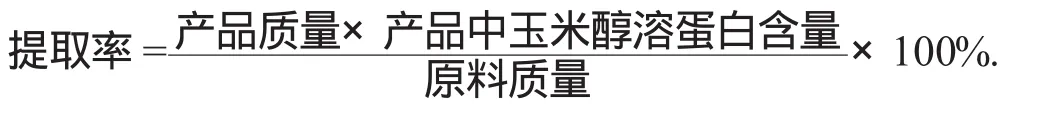

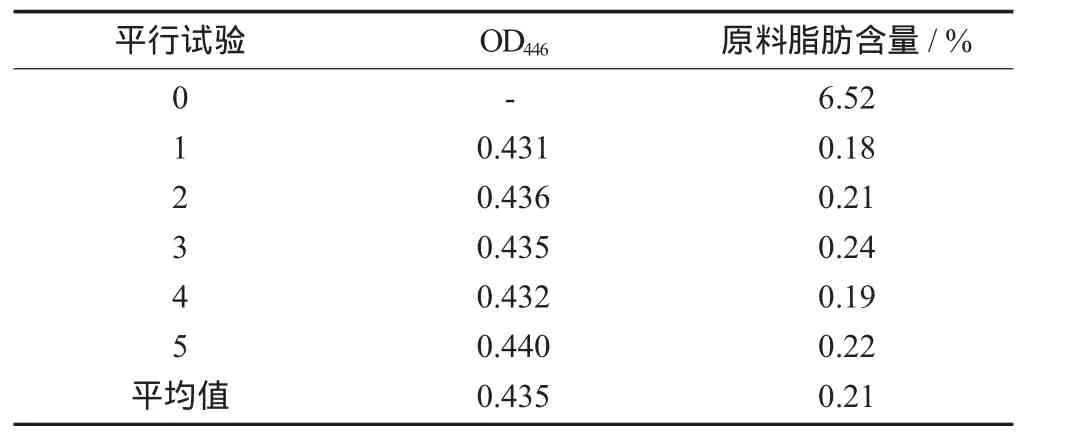

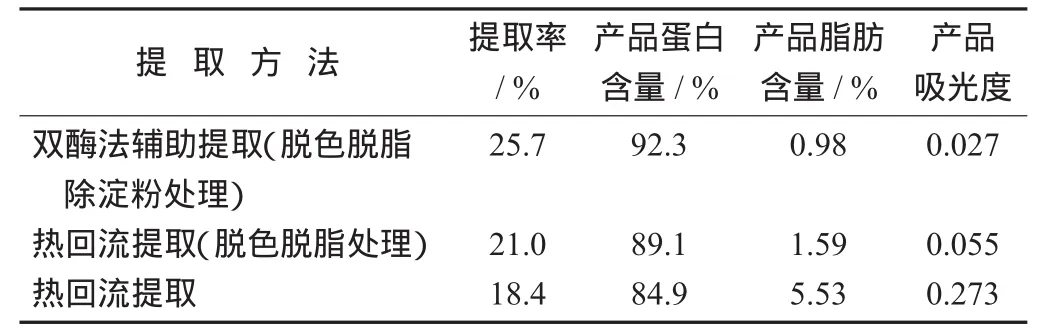

2.3 双酶法辅助提取玉米醇溶蛋白与传统方法的比较

经过去除淀粉、脱色脱脂的玉米蛋白粉,按优化的提取工艺提取出玉米醇溶蛋白后,提取液可直接浓缩干燥,得到高纯度的玉米醇溶蛋白。将该法的提取率和产品品质与回流提取法比较。

双酶法辅助提取与传统提取方法的比较见表7。

由表4的正交试验结果与分析可知,各因素对玉米蛋白粉糖化效果的影响顺序为糖化时间>糖化酶添加量>糖化温度>pH值,最适糖化条件为A3B3C3D3,即糖化温度60℃,pH值5.0,糖化时间120 min,糖化酶添加量300 U/g。

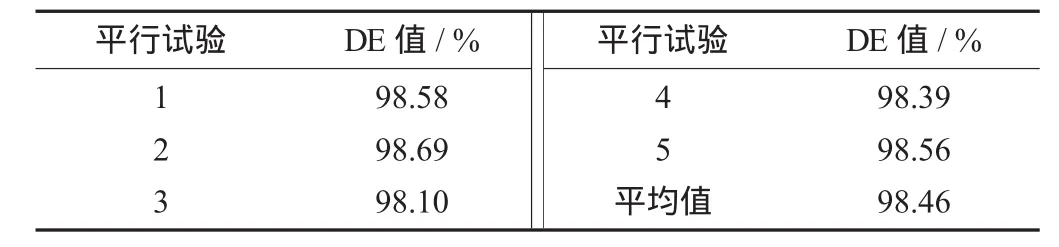

2.1.3 双酶法去除淀粉验证试验

称取干燥的玉米蛋白粉样品5份,每份20.00 g,在最适酶解条件即液化温度85℃,液化pH值6.5,液化时间90 min,α-淀粉酶添加量20 U/g,糖化温度60℃,糖化pH值5.0,糖化时间120 min,糖化酶添加量300 U/g的条件下,做5次平行试验。

最适酶解条件下的试验结果见表5。

表5 最适酶解条件下的试验结果

5次试验的DE值重现性比较好,平均值为98.46%,这说明最适酶解条件稳定可靠。

2.2 玉米蛋白粉脱色脱脂处理试验

称取干燥的玉米蛋白粉样品5份,每份20.00 g,按照徐勇等人[6]的最佳脱色条件,做5次平行试验,测定脱色液于波长446 nm处的吸光度,以及脱色后原料的脂肪含量。

最适脱色条件下的试验结果见表6。

5次试验的吸光度重现性比较好,平均值为0.435,说明最适提取溶剂和提取条件稳定可靠。

表7 双酶法辅助提取与传统提取方法的比较

由表7可知,原料经过除杂处理后,与传统热回流提取方法相比,提取率以及产品品质都得到提高,提取率达到25.7%,玉米醇溶蛋白含量达到92.3%。更重要的是,双酶法辅助提取法只采用乙醇一种有机溶剂,无需添加其他有机溶剂进行脱色、脱脂,提取后对提取液直接进行浓缩,不需额外沉淀蛋白,同时直接将浓缩、干燥与乙醇溶剂回收相结合,简化了提取步骤,降低能耗,节省了生产成本。

3 结论

采用双酶法辅助制备玉米醇溶蛋白,正交试验结果表明,原料玉米蛋白粉的最适液化条件为A1B3C2D2,即液化温度85℃,pH值6.5,液化时间90 min,α-淀粉酶添加量20 U/g;最适糖化条件为A'3B'3C'3D'3,即糖化温度60℃,pH值5.0,糖化时间120 min,糖化酶添加量300 U/g。原料经过除杂处理后,降低了产品的吸光度,提取率达到25.7%,玉米醇溶蛋白含量达到92.3%。该法只采用乙醇一种有机溶剂进行脱色、脱脂和提取,提取后可直接浓缩提取液得到产品,简化了提取步骤,降低能耗,节省了生产成本,在生产应用中有广阔的前景。

[1]段纯明,董海洲.玉米醇溶蛋白的特性及应用研究 [J].粮食与食品工业,2007,14(1):27-31.

[2]Shukla R,Cheryan M.Zein:The industrial protein from corn[J].Ind.Crops Prod.,2001,13(3):171-192.

[3]Rakotonirainy A M,Wang Q,Padua G W.Evaluation of zein films as modified atmosphere packaging for fresh broccoli[J].Food Sci.,2001,66(8):1 108-1 111.

[4]Ilter S,Dogan I S,Meral R.Application of food-grade coatings to turkey buttocks[J].Food Sci.,2008,20(2):203-212.

[5]刘宗利,王乃强,袁卫涛,等.玉米醇溶蛋白的研究及市场应用 [J].中国食品添加剂,2009(S1):19-21.

[6]徐勇,王欣,梁丽敏.玉米蛋白粉综合利用中黄色素的提取研究 [J].中国食品添加剂,2009(6):136-138.

[7]中华人民共和国卫生部.GB/T 5009.6—2003中华人民共和国国家标准食品中脂肪的测定 [S].北京:中国标准出版社,2003.

[8]中华人民共和国卫生部.GB/T 5009.5—2010食品安全国家标准食品中蛋白质的测定 [S].北京:中国标准出版社,2010.

[9]天津轻工业学院.工业发酵分析 [M].北京:中国轻工业出版社,1998:72-78.◇

Zein Extraction Assisted by Dual-enzyme

LIANG Limin,WANG Hongjian

(Guangdong Provincial Public Laboratory of Food Industry,Guangdong Food Industry Institute,Guangzhou,Guangdong 510308,China)

Dual-enzyme-assisted extraction method is used in extracting zein from corn gluten meal which is destarch with thermostable α-amylase and glucoamylase,followed by decolorized and defatted with absolute alcohol.Orthogonal test shows that the optimal liquefaction conditions for corn gluten meal are as follows:temperature 85℃,pH 6.5,liquefaction time 90 min,α-amylase addition 20 U/g.The optimal saccharification conditions are as follows:saccharification temperature 60℃,pH 5.0,time 120 min,gulcoamylase addition 300 U/g.Compared with traditional extraction methods,impurity removal method could reduce the absorbance of zein,improve the yield and quality of zein.The yield of zein is 25.7%,the quality of zein is 92.3%.

dual-enzyme;zein;extraction

TS239

A

10.16693/j.cnki.1671-9646(X).2016.12.028

1671-9646(2016)12b-0009-03

2016-12-01

广东省重点实验室建设支撑项目(2013A061402011)。

梁丽敏(1979— ),女,硕士,高级工程师,研究方向为食品生物技术。