大型薄壁钛环成形工艺

郭锐涛 张素芳 张广威 李 雪 孔玉婷

(1. 中信重工机械股份有限公司,河南 471003;

2. 河南省大型铸锻件工程技术研究中心,河南 471003)

大型薄壁钛环成形工艺

郭锐涛1,2张素芳1,2张广威1李雪1,2孔玉婷1,2

(1. 中信重工机械股份有限公司,河南 471003;

2. 河南省大型铸锻件工程技术研究中心,河南 471003)

摘要:通过分析钛的热变形行为,制定出合理的制造成形工艺参数,成功生产了大型薄壁钛环锻件。

关键词:钛环;轧制;热处理

钛比一般金属轻,具有强度高、韧性强、耐酸碱性、抗腐蚀性、稳定性高等优点,是现代宇宙航空科学、海洋科学和核能发电等尖端科学工业所不可缺少的材料。轧环机具有成型过程短、几何精度高、内部组织均匀、金属流线分布完整等优点。环轧是生产大型薄壁件的首选加工方法[1]。本文中大型薄壁钛环的成型方法主要采用锻造制坯和轧环机轧制配合的方法生产。锻造及轧制工艺参数对钛的组织和性能有明显的影响。

1锻件规格

钛环锻件尺寸见图1。

图1 钛环锻件尺寸

2制造难点

该锻件的锻造生产流程为:下料→镦粗、冲孔→扩孔、平整高度→粗车→轧环出成品→锻后热处理。在生产中的主要难点如下:

(1)在锻造时表面易产生裂纹。钛的导热性能差,高温下易恶化其变形性能,钛在高温下与氧亲和力极强,氧通过不断向钛基体扩散在基体内

部形成一硬脆层,易在锻造时产生裂纹[2]。

(2)成型需要多火次加热,晶粒易粗大。由钛锭开坯到轧制出成品,需要多次的变形,难以控制锻件晶粒度及性能要求。

(3)大型薄壁钛环易产生轧制缺陷。该锻件壁厚较薄,高度较大,已达到我公司轧环机轧制极限,易造成轧环件尺寸的不稳定性。

3制坯工艺参数确定及分析

(1)制坯加热工艺

由于钛加热时容易吸收氧、氢和氮,使其塑性降低、性能变坏,所以,在加热前将钛圆坯表层涂加防氧化涂料。钛的导热性差,需进行分段加热,从室温以40℃/h缓慢升至750℃并根据导热系数计算保温时间。为防止在高温下钛相变的脆性转变需快速升温,加热以70℃/h速度进行升温至变形温度。工业纯钛的相转变温度为900~995℃,在β相区变形应变速率高时,发生不连续屈服,应变速率低时会产生大晶粒超塑性变形现象,在α+β相区变形会使得两相晶粒相互制约,利于锻件成形[2、3]。变形温度低于850℃时容易产生裂纹,故选择在两相区进行加热,加热温度控制在995℃以下,选择温度为980℃,终锻温度控制在850℃以上。

(2)水压机制坯

制坯前要对所有冶金辅具进行预热,以防坯料降温太快影响制坯效果。水压机制坯时坯料尺寸的确定主要依据后期的轧制成形的可行性。根据德国THYSSEN-WAGNER公司的轧制公式、体积不变原理以及长期积累的设计经验来设计钛环的最佳环坯几何尺寸。其中WAGNER轧制公式为:

(1)

式中,h为环高;s为环壁厚;Δh为高度压下量;Δs为壁厚压下量;c为修正系数。

在制坯时为充分打碎铸态组织,需对钛圆坯料进行充分变形,纯钛在高温下的软化性较强,为防止冲孔过程中内孔出现折叠,钛环制坯时采用镦低拔高的方法进行成形。镦粗冲孔250 mm,预扩内孔至∅450 mm、外圆∅945 mm,将坯料精扩内圆至∅800 mm、平整高度730 mm。制坯完成后冷却至室温。

4轧制工艺参数确定及分析

工业纯钛属于难锻材料,在锻造过程中极易产生裂纹,并且氧化性强,一旦产生裂纹只能冷却至室温后磨削去除裂纹。为了钛环成品几何尺寸及表面质量一次符合要求,对环坯进行粗加工,清理表面缺陷,特殊情况下进行倒角和切坡口。

(1)轧制加热参数

将粗车完成后的钛环坯料表层涂加防氧化涂料并进行加热。轧制过程是一个连续的线接触过程,成形速度快,变形能会使得钛环锻件温度升高。钛环的导热性差,温度升高超过相变区域,结合纯钛的相变温度以及在轧制时环件温度较高会发生动态再结晶行为,因此为了确保钛不在β相区进行轧制,应使加热温度低于相变温度,加热均热段温度设定为880~900℃,锻造温度控制在850~900 ℃。

(2)轧制成形

轧制过程中速度较大,可以细化晶粒,但也会产生大量的变形热,使得坯料温度升高,增加动态再结晶行为的可能性。环件温度过高,容易粗晶,过低则容易产生裂纹。因此,需要合理制定轧制工艺参数。轧制工艺参数制定的重点是轧制曲线的设计。该环件属典型的簿壁筒形环,选用筒形环轧制曲线,如图2所示。

图2 轧制曲线

初轧阶段进给较慢,主要消除环坯椭圆和壁厚差,轧制力和长大速度缓慢上升。主轧阶段实现快速稳定轧制,轧制速度定为(5~7)mm/s及定心力10%~15%,随着环刚性的下降轧制力相应下降。减速成圆阶段定心力最终减小至5%以下,以保证消除椭圆、波浪等缺陷[4]。轧制进给曲线如图3所示。

图3 轧制进给曲线

轧制成品表面均匀光滑,无肉眼可见缺陷,圆度较好。轧制完成后锻件收缩在预定的1.007之内,显示椭圆5 mm,满足要求。

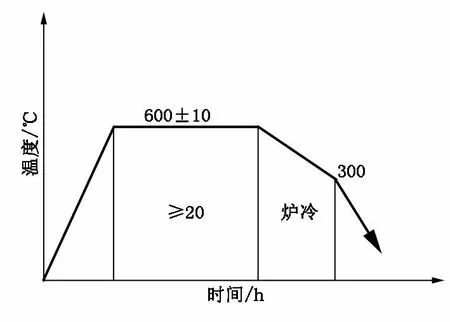

5钛环的锻后热处理

轧制完成后需对环锻件进行消除应力退火处理。退火工艺如图4所示。

图4 钛环的退火工艺

经过热处理后的钛环锻件,经本体取样,晶粒度符合要求。

6结论

(1)通过水压机制坯-轧环机成型工序成功生产了外径2 297 mm、壁厚68 mm的大型薄壁钛环。

(2)通过对工业纯钛TA1的相变和锻造过程进行分析,制定了合适的加热温度、锻造温度以及

锻后热处理工艺,从而有效控制了成型后晶粒度,其中制坯锻造温度控制在850 ~ 980℃,轧环锻造温度控制在850~ 900℃。

(3)根据薄壁环件易产生椭圆、波浪等特性,初轧速度较慢、主轧快速稳定的轧制进给曲线设计是锻件合格的关键。同时锻件制坯尺寸的确定也至关重要,该锻件制坯参数的选择符合轧环机轧制要求。

参考文献

[1]糜丹青. 钛的锻造[J]. 钛工业进展, 1996(6): 14-17.

[2]王震, 洪权, 赵永庆. 钛合金热变形行为研究[J].钛工业进展, 2010, 27(3):12-17.

[3]李东, 赵永庆. 钛合金晶粒细化研制进展[J]. 材料导报, 2005, 19( 11) : 421-42.

[4]陈洪,王雷刚,钱喜根,吴君三,范禹. 大型环件轧制时偏心现象研究[J]. 大型铸锻件,2012, 6(11):17-21.

编辑杜青泉

Forming Process of Heavy Thin Walled Titanium Alloy Ring Forging

Guo Ruitao, Zhang Sufang, Zhang Guangwei, Li Xue, Kong Yuting

Abstract:By analyzing the thermal deformation behavior of titanium alloy, the rational forming process parameters have been prepared. Meanwhile, the heavy thin walled titanium alloy ring forging has been produced successfully.

Key words:titanium alloy ring forging; rolling; heat treatment

作者简介:郭锐涛(1985—),工艺员,从事大型锻件的轧制工艺研究。

收稿日期:2015—07—22

中图分类号:TG331

文献标志码:B