重型静压推力轴承间隙油膜流态的数值模拟

于晓东 潘泽 何宇 刘晟昊 魏亚宵

摘要:间隙油膜流态对静压推力轴承润滑性能有显著影响,却无法通过试验直接进行分析。针对此问题,运用计算流体动力学和润滑理论对静压推力轴承间隙油膜流动进行数值模拟。建立定常不可压缩紊流模型,采用有限体积法和二阶精度的差分格式离散方程。通过将数值模拟结果与理论公式计算结果的比较,验证了所采用的数值模拟方法的正确性。模拟结果表明,随着工作台旋转速度的增加,封油边润滑油的流动始终为层流,而油腔中润滑油流动逐渐由层流变为紊流。该研究成果为静压推力轴承摩擦功耗及温升计算提供理论依据。

关键词:静压推力轴承;油膜流态;数值模拟;计算流体动力学

中图分类号:TH133.3 文献标志码:A 文章编号:1007-2683(2015)06-0042-05

0 引言

静压推力轴承是保证重型数控装备安全稳定运行的关键部件之一。随着高速重切技术迅速发展,对数控装备的旋转速度和承载要求不断提高,旋转工作台和底座尺寸不断增大,结构日趋复杂,静压推力轴承的工况进一步恶化,确保推力轴承安全可靠运行成为首先需要解决的问题。张锡清等通过有限元分析,研究了巨型可倾瓦动压推力轴承油槽中油的流态。静压推力轴承间隙油膜的流态是影响轴承温度场的主要因素,不同流态下温升理论计算方法完全不同。紊态流动比层流状态时油膜温度高,粘度低,膜厚减薄,导致轴瓦变形增加,促使轴承承载能力下降,严重时出现摩擦失效现象。由于旋转工作台导轨与底座间隙润滑油流态又直接影响润滑油与工作台导轨和底座的热交换,进一步影响了静压推力轴承的温度分布。综上所述,以上学者主要研究动压轴承的流态性能和静压推力轴承的润滑性能,而对静压推力轴承间隙油膜流态研究很少。因此,静压推力轴承间隙油膜流态的研究对轴承润滑参数的计算(特别是温度场的计算),最终为计算静压推力轴承的热变形提供可靠的边界条件,对冷却器的正确设计和安装都具有重要指导意义。

本文采用数值模拟方法研究静压导轨和底座间的润滑油膜(即油腔和封油边油膜)流态,建立了与描述间隙流体三维紊流相对应的基本方程组,应用CFX软件实现了油流状态的数值求解。

1 静压推力轴承工作原理及结构模型

1.1 工作原理

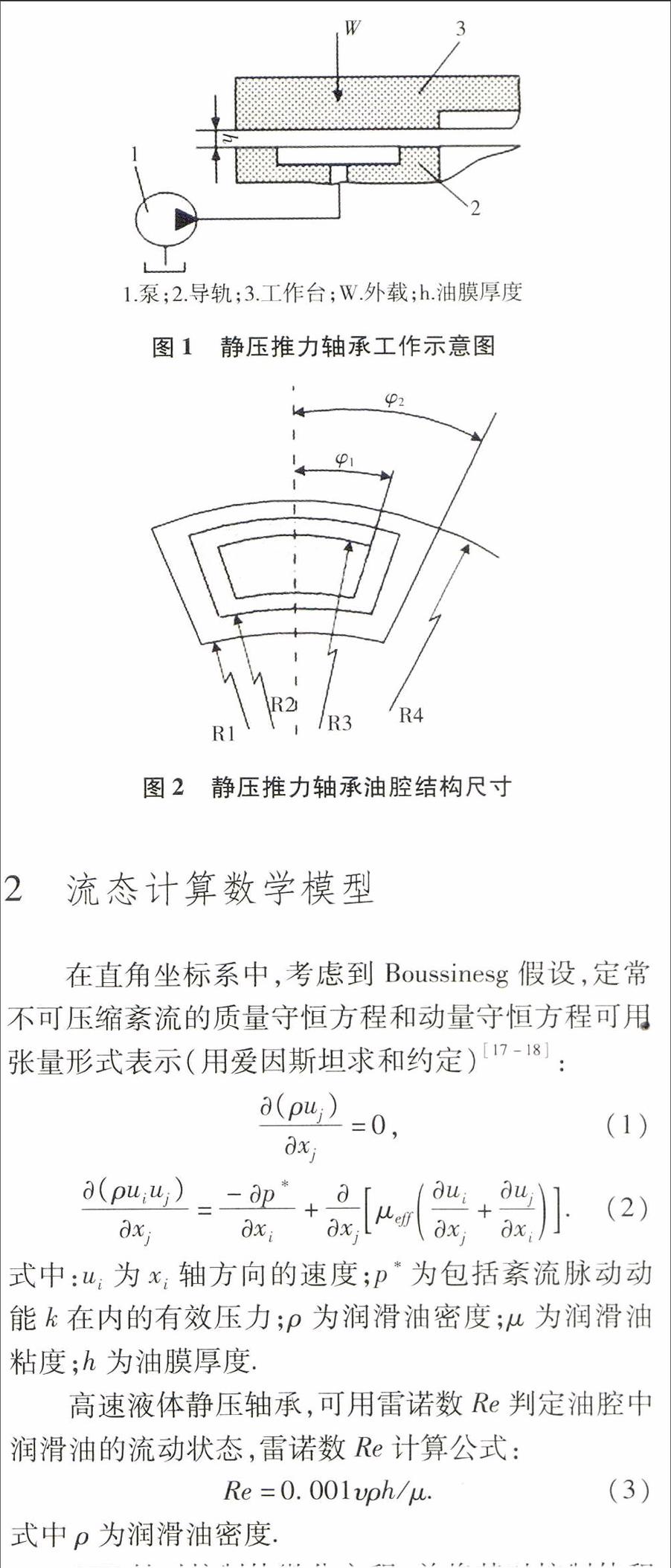

静压推力轴承工作原理如图1所示。静压推力轴承利用专用的供油装置,将具有一定压力的润滑油送到轴承的静压腔内,形成具有压力的润滑油层,利用静压油腔之间的压力差,形成静压轴承的承载力,将轴承主轴浮升并承受外载荷。

1.2 静压推力轴承的结构与液压原理

以重型立式数控车床静压推力轴承为研究对象,本轴承为开式多油垫恒流静压支撑结构,十二个油腔之间被回油槽隔开,相邻油腔间不会出现窜油现象,各油腔的压力不会受到相邻油腔压力的直接影响,形成十二个彼此独立的支承。油腔为全空油腔由多点齿轮分油器供油,图2为结构尺寸。

2 流态计算数学模型

在直角坐标系中,考虑到Boussjnesg假设,定常不可压缩紊流的质量守恒方程和动量守恒方程可用张量形式表示(用爱因斯坦求和约定):式中:ui为xi轴方向的速度;p*为包括紊流脉动动能k在内的有效压力;ρ为润滑油密度;μ为润滑油粘度;h为油膜厚度。

高速液体静压轴承,可用雷诺数Re判定油腔中润滑油的流动状态,雷诺数Re计算公式:式中ρ为润滑油密度。

CFX针对控制体微分方程,并将其对控制体积积分从而得到一组离散方程,数值求解后得到空间离散点上的速度等物理量。

3 间隙油膜流态求解

采用上述处理的整个间隙油膜流态迭代计算具体步骤如下:

1)利用UG建立间隙油膜的有限元模型。

2)将有限元模型导人ICEMCFD中,采用功能强大的网格产生器ICEMCFD对流体进行结构化划分。

3)将在ICEMCFD里生成的网格输出到AN-SYSCFX-Pre中进行物理模型,材料属性和边界条件的定义。

4)控制方程的求解基于有限体积法,对流项离散格式采用high resolution求解控制方法。此方法在不同的流场位置使用不同的求解格式。在变量梯度大的地方,使用二阶格式提高计算精确度。在变量变化缓慢的地方,使用一阶格式防止过冲和下冲,保持鲁棒性。收敛标准以均方根残差(RMS)达到0.000)即为良好的收敛结果,可满足工程应用的需求。

4 边界条件

4.1 周期性条件

因计算模型是整个模型的1/12,计算模型的出、入口两侧满足周期性边界条件。

4.2 拖动边界条件

在导轨与流体接触的圆环面上,油流的圆周速度为导轨旋转角速度与对应半径的乘积,其余速度分量为零。

5 数值模拟

模拟所用油腔为扇形腔,轴承内外直径R1和R4分别为2550和3150mm,油腔内外直径R2和R3分别为2690和3010mm,油腔深度5mm,进油口直径14mm,间隙油膜厚度0.10mm。润滑油粘度0.0288Pa·s,密度为900kg/m3。数值模拟了入口流量0.098g/s时,旋转速度为2.5r/min、8r/min、10r/min、12.5r/min、16r/min、20r/min、25r/min、31.5r/min、40r/min、50r/min、60r/min、70r/min和80r/min工况下间隙油膜的流动状态。利用CFX-Solver进行求解,经过100次迭代达到了收敛标准。油膜网格模型如图3所示,残差曲线如图4所示。得到不同旋转速度时间隙油膜的流动状态,流线图如5所示(受篇幅所限,仅给出如下几个工况的流线图)。

数值求解后,使用CFX-Post将模拟结果进行可视化和数量化处理。由图5可以发现,静压推力轴承的入口流量恒定,随着旋转速度的增加,油腔内的流动状态将由层流状态变为紊流状态,且紊流现象越来越明显,而封油面上的流动却始终保持层流状态。此外,由于油腔深度比轴承封油面间隙大几十倍甚至上百倍,润滑油在油腔内流动主要是环流而不是单向流,因此,靠近轴颈表面的润滑油只有小部分通过周向封油面被带出,大部分则在油腔内反向流回所致。此外由于紊流时的液体摩擦剪切应力与速度平方成正比,故紊流的摩擦功耗及温升比层流大得多。所得结论和文中的结论完全一致。

6 结论

根据液体静压技术和计算流体动力学理论,采用有限体积法,借助流体分析软件CFX对恒流静压推力轴承间隙油膜流态进行了数值模拟计算,得出如下结论。

1)利用计算流体动力学软件CFX对恒流静压推力轴承间隙油膜流态进行了数值模拟,得到了间隙油膜三维流动的全貌,解决了无法通过试验直接进行流态分析的难题。

2)模拟了旋转速度对间隙油膜流态的影响,随着旋转速度的增加,油腔内的流动状态将由层流状态变为紊流状态,且紊流现象越来越明显,而封油面上的流动却始终保持层流状态。

3)计算流体动力学仿真技术在静压推力轴承间隙油膜流态分析中的成功应用,为提高静压轴承的润滑性能和优化设计提供了一种工程计算的新方法,解决了静压推力轴承实验数据测量采集困难的问题。

4)该研究成果为静压推力轴承摩擦功耗及温升计算提供理论依据,可以应用到其他相近或类似的结构中。

(编辑:关毅)