碳纤维电镀Cu/Ni双镀层及其性能表征

刘靖忠,李国栋,熊翔,杨娟

碳纤维电镀Cu/Ni双镀层及其性能表征

刘靖忠,李国栋,熊翔,杨娟

(中南大学粉末冶金国家重点实验室,长沙410083)

碳纤维经过脱胶和活化预处理后,表面活性大大增加,碳纤维表面由疏水性转变为亲水性,电镀过程中能很好地在镀液中润湿、分散,可解决碳纤维电镀常易出现的“黑心”问题。通过对照实验,确定最佳电镀工艺:镀Cu温度为45 ℃,电流密度为0.7 A/dm2;镀Ni温度为25 ℃,电流密度为0.8 A/dm2。碳纤维经连续电镀后得到Cu/Ni双镀层。测试结果表明:双镀层均匀致密,界面结合良好,镀层纯度高,结合力强。电镀前后单丝拉伸性能基本无改变,可很好地保持碳纤维的力学性能。电镀后碳纤维电阻率急剧下降,导电能力显著增加。

碳纤维;金属化;Cu/Ni双镀层;黑心

碳纤维具有高强度、高模量、低热膨胀系数、低密度等优点,应用领域极其广阔[1−3]。碳纤维金属化后具有优异的电磁屏蔽性能[4−5]和导电性能[6]。金属化还能很好地解决碳纤维与金属基体之间润湿性和化学相容性差的问题[7−8],在铝基[9]复合材料中有很好的应用。碳纤维表面金属化一般采用化学镀和电镀,其中电镀由于具有操作简单、成本低、污染少、可连续生产等特点,在生产中得到了广泛应用。碳纤维最常选用的金属镀层是铜和镍[10−12]。铜镀层具有良好的导电导热性能,但铜容易被锈蚀和氧化,镍镀层导电能力不及铜,但镍具有较强的耐腐蚀抗氧化能力。国内外对镀层的种类及使用性能进行了广泛而深入的研究。Cu和Ag这些能极大改善与铝液润湿性的镀层,往往会很快地溶解到铝液当中,对碳纤维起不到保护的作用,Ni抗氧化性能好,可以较长时间保护碳纤维,但高温下单一Ni会导致碳纤维性能急剧恶化,使制备的复合材料性能远低于理论性能[13]。若能结合Cu和Ni镀层各自的优点,利用Cu和Ni与铝液优良的润湿性能及Ni对碳纤维的保护作用,在碳纤维表面得到Cu/Ni双金属层,则可更好地改善碳纤维的性能及其复合材料的界面;而Cu/Ni双金属镀层的结构及碳纤维性能与镀层工艺密切相关。本文在自制的电镀装置上连续电镀Cu,Ni及Cu/Ni双镀层,研究预处理对碳纤维表面形貌及状态的影响,以及电镀参数对镀层形貌和结构的影响。并重点分析“黑心”问题产生的原因及解决方法,对电镀后碳纤维的结合强度、拉伸性能、电阻率进行分析。

1 实验

1.1 原料与试剂

本实验采用东丽生产的T700型聚丙烯腈( PAN)系碳纤维,表面带胶,每束含单丝6 000根,单丝直径约7 μm,强度为3.53 GPa,模量为230 GPa。

电镀Cu:五水硫酸铜50 g/L,柠檬酸钠96 g/L,酒石酸钾钠13 g/L,硝酸钾12 g/L,分散剂为OP-10,pH=4.0。

电镀Ni:硫酸镍270 g/L,氯化镍70 g/L,硼酸40 g/L,分散剂为十二烷基磺酸钠,光亮剂[14]为香豆素和1,4-丁炔二醇,pH=9.5。以上试剂均为分析纯。

1.2 工艺流程

碳纤维表面一般覆有一薄层高分子胶,表面呈疏水性,需要进行预处理才能电镀,预处理效果直接影响镀层质量。碳纤维预处理包括脱胶与活化。

脱胶:对比溶剂法和氧化法脱胶。溶剂法:将碳纤维浸泡在丙酮中24 h;氧化法:将碳纤维在空气中加热至400 ℃氧化1 h。

活化:将脱胶后的碳纤维浸泡在浓硝酸中24 h以增加其表面活性。

电镀:碳纤维电镀不同于一般的电镀。碳纤维电阻率较大,直接电镀时电压沿碳纤维长度方向下降明显,导致镀层厚度逐渐减小。本实验碳纤维在自制的传动装置上连续电镀,确保镀层在长度方向上均匀一致。将碳纤维依次在Cu和Ni镀液中电镀,经水洗、烘干后分别得到Cu和Ni单镀层及Cu/Ni双镀层。

2 结果与讨论

2.1 预处理前后表面状况

2.1.1脱胶

为了保护碳纤维,防止因起毛导致碳纤维力学性能下降,商业碳纤维表面都会预先涂覆一层胶,在电镀前必须对碳纤维进行脱胶处理。如果脱胶不完全,残余的胶会将碳纤维与金属镀层隔开,镀层结合力非常差,水冲即掉。

图1所示为不同脱胶工艺碳纤维形貌。由图1可知,未脱胶碳纤维表面包裹着很薄的一层胶,表面纹理模糊,光滑而平整;肉眼观察可见整束碳纤维排列规则、整齐,表面光亮。在丙酮中浸泡24 h后碳纤维展现出原有表面,表面有轴向沟壑,还可以看到少量胶的残余,说明脱胶不彻底。脱胶后整束碳纤维自动分散开来,篷散而凌乱,表面暗淡。在400 ℃处理1 h氧化脱胶后碳纤维表面的胶已完全脱除干净,表面被氧气刻蚀出许多细小坑洞,表面粗糙度增大,这可以增大镀层与碳纤维的机械嵌合度,从而提升镀层结合强度。于450 ℃处理30 min氧化脱胶后的表面可以观察到有明显的起坑现象,这减小了碳纤维受力的有效承载面积,同时整束碳纤维断丝现象严重,碳纤维宏观力学性能恶化。因此,本实验采用400 ℃氧化1 h的脱胶工艺。

2.1.2 活化

碳纤维表面主要是C—C非极性键,表面活性较低,呈疏水性,在镀液中难于分散。如果直接电镀,往往得到的镀层均匀性差,结块、“黑心”现象明显。电镀前需对碳纤维进行表面活化处理。具体工艺为:将脱胶后的碳纤维浸泡在65%浓硝酸中24 h。用X线光电子能谱(XPS)对活化后的表面进行分析,结果如图2所示。其中在532 eV左右为O1s峰,碳纤维经硝酸活化后,表面氧元素含量增加,含氧官能团增多,这些官能团主要是C—OH,C=O和COOH[15]。碳纤维的表面活性大大提升,由疏水性转变成亲水性。碳纤维在镀液中可获得良好的润湿性、分散性,这对提高电镀的均匀性,保证镀层质量,减小结块,“黑心”问题的产生有十分重要的作用。

2.2 电镀参数的影响

2.2.1 温度对镀层质量的影响

温度对镀层质量的影响是多方面的。一方面,升高温度可以提高溶质的溶解度,镀液中离子的扩散速度加快,有利于体系电导率提高,从而提高电流密度的上限值,使生产效率提高;另一方面,升高温度离子扩散速度加快,也使铜络和离子扩散到阴极表面速度加快,从而降低阴极极化度,导致晶粒粗大。同时过高的温度会导致镀层含氧量增多,电镀丝失去金属光泽。温度对添加剂的影响也很大,过高的温度会使分散剂的稳定性变差。经过对比实验发现,镀Cu温度在45 ℃左右,镀Ni在25 ℃左右时得到的镀层平整致密,具有金属光泽。

图1 不同脱胶工艺碳纤维形貌

图2 浓HNO3浸泡24 h后碳纤维的XPS图片

2.2.2 阴极电流密度的影响

阴极电流密度对镀层质量的影响很大,它直接影响电沉积的方式和速率。低电流密度下电镀时间很长,生产效率低,在实际生产中很少采用低电流密度。高电流密度会导致发热严重、副反应增加,使镀层产生许多缺陷。

图3(a),(b),(c)和(d)所示分别为镀Cu电流密度为0.7 A/dm2,镀Ni电流密度为0.8 A/ dm2,镀Cu电流密度为2 A/dm2,镀Ni电流密度为1.5 A/dm2条件下碳纤维上镀层的SEM形貌。从图3可以看出:图3(a)和(b)中镀层均匀光亮、平整致密、结晶细致,为较为理想的镀层,并且Ni镀层由于额外添加了光亮剂而更加平整光亮;图3(c)中镀层为颗粒堆积而成,镀层不完整,呈疏松状,当电流密度过大时,离子扩散速率跟不上反应消耗速率,局部pH急剧变化,Cu颗粒迅速长大,得不到完整成膜的镀层;图3(d)中镀层有起泡脱落的缺陷。这是因为镀Ni是在pH为4的酸性环境下进行,当电流密度增大时,析氢等副反应显著增加,产生的氢气吸附在镀层上,导致镀层起泡和脱落。本实验的最佳电流密度分别为:镀Cu 0.7 A/dm2,镀Ni 0.8 A/dm2。

图3 不同阴极电流密度镀层SEM照片

2.2.3 电镀时间的影响

在电镀温度、阴极电流密度固定的情况下,镀层质量随电镀时间延长而增加。质量增加与时间的关系基本满足正比例函数。因此,为得到特定厚度的金属镀层,通过控制电镀时间可以实现。根据时间控制电镀厚度的方法为:利用分析天平精确测量出一定长度的碳纤维电镀前、后的质量,与根据法拉第定律算出的理论质量增加相比得到电镀效率,在一定的电镀参数下,这个值是固定的。然后,根据电镀效率修正后的质量计算出镀层的厚度。同时,在SEM照片中测量出50根电镀后碳纤维的实际镀层厚度,取平均值作为真实厚度,对比后发现二者非常接近。故利用电镀时间计算镀层厚度的方法是真实可信的。

在温度为45 ℃,阴极电流密度0.7 A/dm2时电镀Cu。通过改变电镀时间,得到如图4所示的SEM图片。从图4可以观察到镀层的形貌无显著变化,表面较为平滑,边缘平整基本为直线,但按照图4(a),(b)和(c)的顺序,可以发现随时间延长,镀层粗糙度增加,晶粒尺寸有所增大。说明随着时间的推移,晶粒长大的速率大于晶粒形核的速率,晶粒以长大为主。由图4(d)中的放大照片可以看到增大的晶粒由许多细小的晶粒组成,表明晶粒长大的原因主要是原本相邻的小晶粒聚集构成了大的晶粒。但总的来说,电镀时间对晶粒尺寸的影响远小于温度及阴极电流密度的影响。

2.2.4 pH的影响

镀液的pH对镀层质量也有非常重要的影响。当pH过高时,镀液中的主盐阳离子会形成氢氧化物的沉淀,镀液变浑浊,镀液中杂质增多,分散能力变弱,导电性能受到影响;当pH过低时,络合离子变得不稳定,极化作用减小,晶粒粗大,镀层表面不平整。镀液深镀能力下降,易出现黑心结块的现象。Ni镀液还存在析氢的副反应,随pH减小急剧增加,电流效率显著下降。因此,镀液的pH应严格控制在合理的范围之内。这个合适的范围对于本实验的镀液分别为:镀Cu的pH为9~10,镀Ni的pH为3~4。

图4 不同电镀时间Cu镀层SEM照片

2.3 碳纤维束电镀黑心问题

碳纤维束电镀过程中极易出现黑心的问题,问题的关键是碳纤维束能否在镀液中有效地分散开来,而分散情况又与碳纤维预处理紧密相关。对预处理工艺不同的碳纤维,在最佳电镀工艺下电镀Cu/Ni双镀层,探讨黑心问题产生的机理及解决方法。图5(a)所示为碳纤维束仅在丙酮中浸泡24 h后电镀Cu/Ni双镀层的截面SEM照片,图5(b)为图5(a)的放大图片。从图5(b)可以看出:碳纤维束由外到内,镀层厚度迅速变薄,外层有5~10 μm厚的涂层,向内部迅速变薄到约0.2 μm以下,表层纤维有很亮的金属光泽,而纤维束中心区域为黑色,出现“黑心”现象。一方面,这是由于当碳纤维在镀液中分散较差时,在电镀时纤维束内部的金属离子得不到及时补充,内部纤维电镀速度远慢于表层纤维;另一方面,外层纤维对内层纤维具有电屏蔽效应,并且随外层镀层厚度增加,导电能力大大提升,又增大了电屏蔽效应,结果就是越外层的碳纤维沉积速度越大,而越里层的碳纤维沉积速率越小。

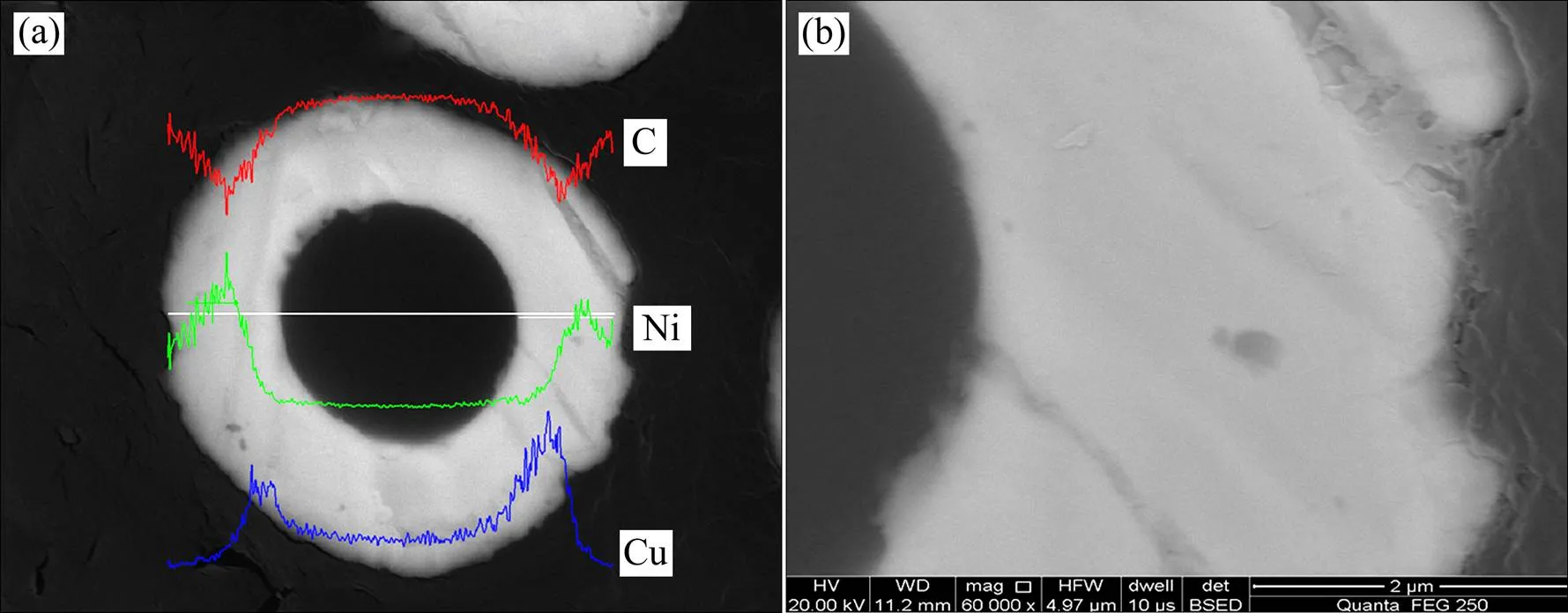

图5(c)所示为碳纤维于400 ℃氧化1 h,在浓硝酸中浸泡24 h预处理后再电镀Cu/Ni双镀层得到的截面照片,从图5(c)可以看出:每根碳纤维上都有厚度均匀的镀层,没有未镀上的碳纤维。从图5(d)的高分辨像可以看出,镀层像圆环一样包裹着碳纤维,它们结合紧密连续,无孔洞等缺陷。经过氧化脱胶及硝酸活化后,碳纤维表面形成了很多的亲水基团,如—OH,C=O和—COOH,碳纤维亲水性显著提高,在镀液中能自动分散,电镀时基本以单丝状态存在。电镀时金属离子能及时得到补充,彼此之间也几乎无电屏蔽作用,故电镀后无“黑心”现象。

图5 分别在镀Cu:45 ℃,0.7 A/dm2;镀Ni:25 ℃,0.8 A/dm2工艺下电镀Cu/Ni双镀层截面图SEM照片

图6 Cu/Ni双镀层截面

2.4 Cu/Ni双镀层截面分析

将碳纤维依次连续通过Cu和Ni镀液,清洗干燥后得到Cu/Ni双镀层,其截面形貌和元素分布如图6所示,其中图6(a)和图6 (b)所示分别为Cu/Ni双镀层截面照片及镀层放大照片,可以看出:Cu和Ni镀层的形状基本呈圆环,由元素分布可知内层为Cu镀层,外层为Ni镀层,镀层完整地包裹并保护着碳纤维;Cu和Ni镀层无其它杂质,纯度高。由图6(b)可以看出:无论是Cu镀层与碳纤维之间的界面,还是Cu与Ni镀层之间的界面均结合紧密,基本无过渡层。结合处无孔洞裂纹等缺陷,说明Cu与碳纤维、Ni与Cu之间界面结合良好。

3 性能检测

3.1 界面结合强度

对电镀Cu和Ni单镀层及Cu/Ni双镀层后的碳纤维,采用冷热循环法测量镀层的结合力。将它们在 100 ℃中煮沸25 min,再马上转移至0 ℃冰水混合物中浸泡5 min,如此重复5次后称量前后质量变化,发现处理前后碳纤维质量基本无变化,表面形貌也基本未变。说明本实验得到的镀层与碳纤维结合良好,结合强度满足要求。

3.2 拉伸性能

经过不同预处理及不同电镀厚度的碳纤维单丝、整束拉伸性能结果如表1所列。其中单丝的拉伸性能是50根单丝样品中去掉最高值和最低值各10根后,测得30根结果后的平均值。从表1可以看出:碳纤维经过空气氧化脱胶之后,其抗拉强度及伸长率略有增加,硝酸活化处理后抗拉强度和伸长率略微下降;电镀Cu和Ni后其抗拉强度和伸长率都是先上升后回落,并且都在镀层厚度为0.2 μm时达到最大。Cu 0.1/Ni 0.2 μm双镀层单丝的力学性能与Cu 0.1 μm的极其接近,但总的来说,预处理与电镀前后,各批次的碳纤维单丝拉伸性能差异均非常小。这是因为碳纤维本身存在沟壑、孔洞等缺陷,当碳纤维拉伸时,裂纹会优先在这些缺陷处产生、扩展;而氧化脱胶后,氧气对碳纤维表面进行了刻蚀,一些尖锐的缺陷被钝化,得到了修复。随缺陷减少,其抗拉强度提高,断裂韧性增加,伸长率提高。浓硝酸对碳纤维有损伤作用,又导致拉伸性能下降。拉伸强度随镀层厚度先增加后下降,并在0.2 μm处达到最大,这与CHIAI[16]等关于有脆性界面涂层的纤维理论模型相吻合。纤维镀层与碳纤维是机械嵌合的,同时镀层拉伸性能远低于碳纤维的拉伸性能,镀层对碳纤维力学性能影响有限,各批次拉伸性能变化也较小。

整束碳纤维拉伸性能随处理步骤和镀层厚度的增加有1个明显的下降。并且镀Cu碳纤维的力学性能比镀Ni下降得更快,这与碳纤维单丝结果有很大差别。这是因为,未脱胶碳纤维排列规则、整齐,有更多的单丝同时受力,拉伸性能自然优于其它批次。脱胶后的碳纤维排布是分散、不整齐的,测试时一束中被夹住的纤维长度不同,导致每根纤维受力不均匀;而且碳纤维的模量高,实际上,不同长短纤维是前后依次断裂的,所测的结果并不是整束纤维同时断裂的强度,而是一束中被夹长度相等的最大数量的强度,这与具体操作有关。因此,单丝的测量结果更能反映预处理和镀层厚度对碳纤维拉伸性能的影响。另一方面,电镀过程中碳纤维与传动装置有摩擦,电流变化导致局部温度过高,这都会导致单丝的损伤和断裂。整束碳纤维抗拉强度和伸长率也随之下降。氧化脱胶对缺陷有钝化作用,拉伸性能提高;硝酸会损伤碳纤维;电镀Cu和Ni后其抗拉强度和伸长率都是先上升后回落,并且都在镀层厚度为0.2 μm时达到最大;Cu/ Ni双镀层拉伸性能与同等Cu镀层相近。整束碳纤维镀Cu温度为45 ℃,比镀Ni温度高25 ℃,这导致碳纤维的损伤和断裂更为严重,拉伸性能下降也更明显。

表1 不同处理工艺下碳纤维单丝及整束拉伸性能

因此,整束碳纤维拉伸性能下降,实际上是测试误差及由于碳纤维与传动装置的摩擦和局部高温增加了断丝,而并不是预处理和电镀本身。单丝的测量结果更能反映预处理和镀层厚度对碳纤维拉伸性能的影响。

3.3 电阻率

碳纤维分别在45 ℃及阴极电流密度0.7 A/dm2下镀Cu,在25 ℃及阴极电流密度0.8 A/dm2镀Ni。然后测量电镀前后碳纤维的电阻率,具体方法为:准确量取长度为20 cm的不同电镀工艺的碳纤维,使用GM INSTEK的LCR-8101测试仪测量出其电阻,然后根据电阻率的公式计算整束碳纤维的电阻率。结果如表2所列。

表2 不同镀层厚度电镀丝电阻率

从表2可以看出:随镀层厚度增加,碳纤维电阻率急剧减小,并且镀Cu碳纤维比镀Ni碳纤维下降更快。Cu/Ni双镀层电阻率小于同等Cu厚度碳纤维的电阻率,当整体厚度相同时其电阻率又间于Cu和Ni单镀层的电阻率之间,并随Cu比例增大而减小,其中当镀层为0.7 μm时,镀Cu碳纤维导电能力提升100多倍,镀Ni碳纤维导电能力提升50多倍。碳纤维本身电阻率比较大(1.68×10−4Ω∙m),而Cu和Ni是导电性很好的金属,特别是Cu的电阻率仅为1.7×10−8Ω∙m,导电性能仅次于Ag和Au。金属镀层能显著提升碳纤维的导电能力,镀Cu和Ni后电阻率降低2个数量级。当镀层比较薄时,金属首先在碳纤维上的活性中心沉积,形成一个个孤岛,然后逐渐从孤岛向完整的膜过渡。在这个过程中,不同金属孤岛之间的连接逐渐增加,形成越来越多导电网络,导电能力迅速增强,而一旦形成完整的镀膜之后,导电能力的强弱主要取决于镀层厚度的大小,增长速率逐渐变缓。

4 结论

1) 碳纤维在400 ℃氧化1 h脱胶后,纤维粗糙度增大,脱胶彻底。在硝酸中浸泡24 h后,表面含氧官能团增多,表面活性增加。经过这2步预处理后碳纤维表面由疏水变为亲水,与电镀液润湿,易在电镀液中分散,有效解决了碳纤维电镀过程中的“黑心” 问题。

2) 碳纤维连续电镀最佳电镀工艺为:镀Cu温度为45 ℃,电流密度为0.7 A/dm2;镀Ni 温度为25 ℃,电流密度为0.8 A/dm2。在此最佳工艺下得到的Cu/Ni双镀层均匀致密、界面结合良好、镀层纯度高、结合力强;Cu和Ni呈2个圆环依次包裹并保护碳纤维。

3) 碳纤维单丝拉伸性能随镀层厚度的增加先上升后降低,在镀层厚度为0.2 μm时达到最大;Cu/Ni双镀层拉伸性能与同等Cu厚度镀层的相近;电镀前后单丝拉伸性能基本不变。与传动装置的摩擦和局部高温增加了断丝,导致整束碳纤维拉伸性能随处理步骤和镀层厚度的增加有一个明显的下降。

4) 碳纤维金属化后电阻率下降明显,当镀层厚度为0.7 μm时,镀Cu、镀Ni碳纤维导电能力分别提升100和50多倍。Cu/Ni双镀层电阻率低于同等厚度的镀Cu碳纤维,并且随Cu比例增大而减小。当Cu、Ni的厚度均为0.2 μm时,碳纤维的导电能力提升 36倍。

REFERENCES

[1] BLANCO C, LU S, APPLEYARD S P, et al. The stabilisation of carbon fibres studied by micro-thermal analysis[J]. Carbon, 2003, 41(1): 165−171.

[2] SILVAINA J F, PROULTB A, LAHAYEA M, et al. Microstructure and chemical analysis of C/Cu/Al interfacial zones[J]. Composites: Part A, 2003, 34(12): 1143−1149.

[3] TZENG S S, CHANG F Y. EMI Shielding Effectiveness of metal-coated carbon fiber-reinforced ABS composites[J]. Mater Sci Eng, 2001, 302(2): 258−267.

[4] CHUNG D D L. Electromagnetic interference shielding effectiveness of carbon materials[J]. Carbon, 2001, 39(2): 279−285.

[5] KIM B J, CHOI W K, BAE K M, et al. Roles of nickel layer deposition on surface and electric properties of carbon fibers[J]. Bulletin of the Korean Chemical Society, 2011, 32(5): 1630−1634.

[6] KIM B J, ChOI W K, UM M K, et al. Effects of nickel coating thickness on electric properties of nickel/carbon hybrid fibers[J]. Surf Coat Technol, 2011, 205(11): 3416−3421.

[7] 王涛, 赵宇新, 付书红, 等. 连续纤维增强金属基复合材料的研制进展及关键问题[J]. 航空材料学报, 2013(2): 87−96. WANG Tao, ZHAO Yuxing, FU Shuhong, et al. Research progress and key problems of continuous fiber reinforced metal matrix composites[J]. Journal of Aeronautical Materials, 2013(2): 87−96.

[8] VARENTSOVAV I, VARENSTOV V K, et al. Effect of surface state of carbon fiber electrode on copper electroplating from sulfate solutions[J]. Protection of Metals and Physical Chemistry of Surfaces, 2011, 47(1): 43−47.

[9] 邓利霞, 李国栋. 铝基复合金属粉末钎焊石墨的界面结构及性能[J]. 粉末冶金材料科学与工程, 2011, 16(4): 569−574. DENG Lixia, LI Guodong. The interface structure and properties of graphite welded by aluminum matrix composite powder[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(4): 569−574.

[10] 霍彩虹, 何为, 范中晓, 等. 碳纤维表面金属化工艺研究[J]. 表面技术. 2003: 32(6): 40−42. HUO Caixia, HE Wei, FAN Zhongxiao, et al. Study on surface metallization of carbon fiber[J]. Surface Technology, 2003, 32(6): 40−42.

[11] FAN Y, YANG H, LIU X, et al. Preparation and study on radar absorbing materials of nickel-coated carbon fiber and flake graphite[J]. J Alloys Compd, 2008, 461(s1−2): 490–494.

[12] 刘双进, 崔春翔, 戚玉敏, 等. 碳纤维表面电镀铜工艺的研究[J]. 材料科学与工艺, 2008, 16(6): 840−846. LIU Shuangjin, CUI Chunxiang, QI Yumin, et al. Study on copper plating process for carbon fiber surface[J]. Materials Science and Technology, 2008, 16(6): 840−846.

[13] ZHONG Shenghua, LIU Yihan. Preparation and characterization of nickel-coated carbon fibers by electroplating[J]. Journal of Materials Engineering and Performance, 2012, 21(3): 324−330.

[14] 王桂香, 张晓红. 电镀添加剂与电镀工艺[M]. 北京: 化学工业出版社, 2011: 136−142. WANG Guixiang, ZHANG Xiaohong. Plating additive and plating process[M]. Beijing: Chemical Industry Press, 2011: 136−142.

[15] 曹卓坤, 刘宜汉, 姚广春. 硫酸盐酸性镀液中碳纤维电镀铜[J]. 过程工程学报, 2006(4): 651−655. CAO Zuokun, LIU Yihan, YAO Guangchun. Copper plating solution of carbon fiber in hydrochloric acid plating solution[J]. Journal of Process Engineering, 2006(4): 651−655.

[16] CHIAI O, MURAKAMI S, TENSILE Y. Strength of composites with brittle reaction zone at interfaces[J]. J Mater Sci, 1979, 14(4): 831−840.

(编辑 高海燕)

Fabrication and properties of electroplating Cu/Ni duplex coating on carbon fiber

LIU Jingzhong, LI Guodong, XIONG Xiang, YANG Juan

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

After the pretreatment of eliminate adhesion and activation, the surfactants of carbon fiber increase greatly, its surface turns hydrophobic into hydrophilic, it’s easily wetted and dispersed in the bath when electroplating, the problem of “black-core” that often occurred during the course of plating of carbon fiber was effectively resolved. By contrast experiment, the best plating process was determined as: the temperature of plating Cu is 45℃, the electrical current density is 0.7 A/dm2; the temperature of plating Ni is 25 ℃, the electrical current density is 0.8 A/dm2. Continuous Cu/Ni duplex coating was obtained after plating. The results show that the duplex coating is uniform, compact and has high purity, possesses high strength interface binding. The tensile property of single fiber has little change after plating, maintaining great mechanical properties of carbon fibers. After plating, the resistivity of the carbon fiber decreases sharply, the conductivity increases significantly.

carbon fiber; metallization; Cu/Ni duplex coating; black-core

TB332

A

1673−0224(2016)01−180−09

国家重点基础研究发展计划资助项目(2011CB605805)

2015−03−09;

2015−04−17

李国栋,教授,博士。电话:13087317973;E-mail: lgd63@163.com