非晶合金变压器国内外铁芯带材空载损耗比对分析

陈 浩,张 璐,于在明,郭 铁,王 楠

(1.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.辽宁电力建设监理有限公司,辽宁 沈阳 110006)

试验与研究

非晶合金变压器国内外铁芯带材空载损耗比对分析

陈 浩1,张 璐2,于在明1,郭 铁1,王 楠1

(1.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.辽宁电力建设监理有限公司,辽宁 沈阳 110006)

分析了影响非晶合金变压器铁芯空载损耗的重要因素,并对国内外技术前沿非晶合金变压器铁芯带材空载损耗值进行比对分析,结果表明,随着国产带材生产技术的发展,国产带材的各项性能已逐步追平甚至超过进口带材。

配电变压器;非晶合金;铁芯带材;空载损耗

随着我国经济的快速发展,基础建设迅速扩张,配电变压器作为输配电系统的重要设备,其需求量呈较大、较快的增长趋势。我国农村电网负荷呈较强的季节性,配电变压器轻载或空载运行时间较长,其空载损耗成为电能损耗的主要部分。配电变压器使用量大、应用范围广、运行时间长,因此具有很大的节能潜力[1]。凭借铁芯材料的特殊性能,非晶合金配电变压器的空载损耗比传统的硅钢铁芯变压器空载损耗显著降低,仅为新S9型变压器的1/4左右,是颇具应用潜力的电力节能设备。由于目前国内非晶合金配电变压器制造商的生产工艺参差不齐,产品性能差异较大,且缺乏对其节能效果的合理评价和宣传,用户基本持观望态度,因此,在选择非晶合金变压器铁芯带材上,国内铁芯带材制造商尚不占优势[2]。针对这一情况,分析了影响非晶合金变压器铁芯空载损耗的因素,并对国内外技术前沿的非晶合金变压器铁芯带材生产制造商的铁芯带材空载损耗值进行比对分析。

1 国内外非晶合金带材发展情况

在20世纪80年代,美国联信公司是世界上唯一一家能商业化生产非晶合金带材的企业,而后该公司逐步开始发展中国非晶合金市场。受美国联信公司影响,90年代初期,我国变压器企业开始全部使用该公司的非晶带材进行非晶合金变压器制造。1998年,上海置信电气股份有限公司是我国第一家专业生产非晶合金变压器的企业,使用美国通用电气公司变压器技术制造非晶合金变压器。1990—2003年,我国具备非晶变压器制造技术的企业只有20多家,当时国内市场非晶带材的用量非常有限,仅1 000多t,且当时国产带材非晶合金铁芯产品质量很不稳定。自2005年,北京中机联供股份有限公司实现了自主研发生产设备到制造工业整套非晶合金变压器的铁芯生产技术,带动了安泰科技股份有限公司从事国产非晶带材的商业化生产,形成了万吨级的国产非晶带材生产规模,并逐步扩大生产能力。

目前市场上的重要非晶合金带材生产公司有日立金属和安泰科技,分别生产进口带材和国产带材。

日立金属是目前世界上最大的非晶带材生产商,技术水平和生产规模均处于领先水平。其生产的SA1带材是目前行业标准,在此技术上,日立金属开发了新一代带材HB1。与SA1相比,HB1的矫顽力降低25%,令铁损进一步减少。另外,HB1的饱和磁通密度比SA1提高了5%,有利于变压器设计小型化,减少带材、铜、油等用料消耗。在产能规模方面,2007年年产量已达5.2万t,2009年产能达到8万t,2015年产能已达到15万t。在市场策略方面,日立科技非常注重下游产业链市场与客户的培育,通过各种形式与途径在变压器生产企业、电网企业推介非晶合金材料,通过培育重点客户、典型市场持续提升其在变压器生产领域的话语权和市场份额[3]。

安泰科技设有国家非晶微晶工程技术研究中心,主要定位是加速非晶微晶科研成果的工程化和产业化。目前该公司拥有5条带材生产线,可生产宽度在100 mm以下的不同规格的铁基、铁镍基、钴基非晶带材和铁基超微晶带材,可用于满足各种特种需求。

2 铁芯空载损耗影响因素

2.1 铁芯设计参数的选定

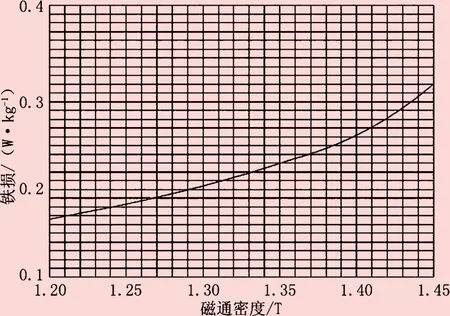

非晶合金铁芯饱和磁通密度较低,因此,在铁芯设计时,额定磁通密度不宜选取过高。图1为非晶合金铁芯铁损曲线,由图1可知非晶合金铁芯的空载损耗随磁通密度的增加而上升,结合其他特性综合考虑,磁通密度通常取1.3~1.35 T时可获得较理想的空载损耗值。

2.2 制作工艺系数

图1 非晶合金铁芯铁损曲线(50 Hz)

空载损耗的计算公式为Po=Kpo×Pre×Gre。当确定了铁芯的单位损耗Pre及重量Gre后,空载损耗的高低受工艺系数Kpo的影响很大。工艺系数Kpo主要与铁芯受力大小及铁芯接缝搭接裕度有关,主要取决于装配过程的工艺控制。目前工艺系数Kpo主要取值为1.33~1.4。

由于非晶合金铁芯对机械应力非常敏感,铁芯受力大将影响其电磁性能,造成空载损耗增加。铁芯受力越大,空载损耗增加越多。在结构上应采取措施,尽可能减少铁芯受力。装配时打开铁芯接缝、套装线圈、合上接缝及压紧线圈等操作均可使铁芯受力,造成装配后的部分铁芯空载损耗比裸铁芯时略有增加。因此,在装配过程中应采用卧式装配,即线圈平躺,将铁芯推入线圈再合口。与立式装配相比卧式不需将铁芯合口后翻转180°,减少铁芯装配过程受力,有效避免空载损耗的增加,目前90%的非晶变都已采用卧式装配[4]。在设计中采用铁芯挂在绕组上的结构形式,减少铁芯受力,要注重提高非晶铁芯热退火工艺技术水平,有效消除铁芯本身存在的应力,避免长期运行后造成空载损耗的增加。

2.3 非晶带材铁芯的搭接裕度

由于非晶合金变压器铁芯空载损耗大小与运行时铁芯受压力成正比,故在设计时应采用铁芯悬挂式结构,即将铁芯悬挂在线圈上,以避免铁芯成为主承力部件,减少铁芯受力,降低变压器空载损耗,悬挂式大大降低了空载损耗和空载电流。在铁芯悬挂在线圈上时,应采用倒挂式,即将断口朝下。断口朝下可有效避免断口裂开,防止由于长期运行造成空载损耗增加。因非晶合金带材脆性较大,断口处更易掉落碎片,断口朝下可使断口处的碎片直接掉落至变压器底部,降低其掉入线圈及变压器油中的概率,保证变压器安全稳定运行。

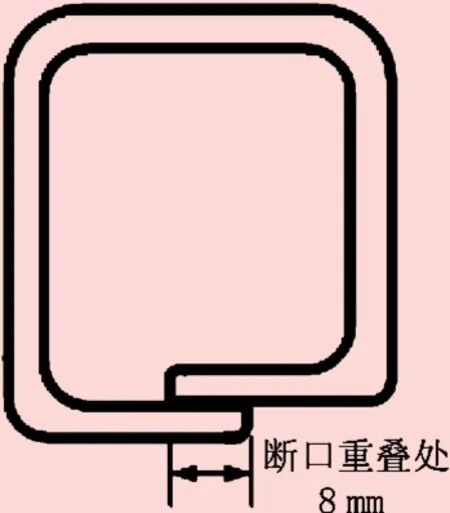

非晶合金铁芯开口处在变压器装配过程中可打开,如图2所示,打开后可套进线圈。套入后需要重新将铁芯开口合上,合上铁芯片时应将铁芯片一组一组按顺序合拢,搭接宽度控制在8 mm左右为好。合片时次序不对或搭接裕度不足将影响变压器铁芯性能,导致空载损耗增加,搭接裕度对铁芯空载损耗非常关键。当搭接长度控制在8 mm时,铁芯中流过的磁通最优,当搭接裕度不足8 mm时,随着搭接长度的减少,磁通密度也随之降低,导致空载电流增大,空载损耗增加。工人装配时的工艺控制、铁芯受力、铁芯结构设计等因素都将影响搭接裕度,因此,在铁芯设计时,应尽量采用开口朝下的设计方式,避免长期运行时由于铁芯挂在绕组上导致开口处受力拉开,造成搭接裕度减少[4]。如图3所示,带材所围成的铁芯的断口重叠处最好为8 mm,这样能满足装配工艺要求,通过试验、计算得知此时铁芯的磁通刚好,此时的空载损耗也是最小。

图4、图5为搭接裕度不足和搭接裕度充分的实物图比较。

图2 非晶合金铁芯开口

图3 带材所围铁芯示意图

图4 搭接裕度不足实物图

图5 搭接裕度充分实物图

2.4 制作中的工艺系数

叠片系数是指变压器叠片铁芯的有效面积系数。

表1为国产带材和进口带材的性能对比表,其中1K101-A2和1K101-A1为国产带材,2605SA1为进口带材型号。

表1 非晶合金带材性能对比

由表1可以看出,进口带材的叠片系数一般高于国产带材。

影响叠片系数的主要原因:带材表面划痕、网点、平整度影响叠片系数,带材表面有划痕、网点及带材之间相互重叠将产生一定的缝隙,影响带材的平整度,叠片系数便会降低;带材的横向公差将影响叠片系数,带材的横向公差即带材的左右厚度差异,横向公差大说明带材左右厚度差异较大,这样带材重叠时缝隙也较大,将影响带材的平整度,使叠片系数降低。

总体说来,带材的平整度降低意味着叠片系数降低,磁通自然也将降低,导致空载损耗增加,因此,叠片系数对空载损耗有一定的影响[5]。

3 国产和进口带材的空载损耗

为分析对比国产和进口带材的空载损耗,挑选了同一厂家、同一容量的国产带材铁芯变压器和进口带材铁芯变压器做抽检试验,试验结果如表2所示。

表2 同厂家同容量不同带材变压器对比

由表2可看出,对于同一厂家而言,2010年、2011年国产带材非晶合金变压器受制造水平限制,空载损耗过大,沈阳三江变压器厂生产的国产带材非晶变空载损耗高达0.175 kW,远高于进口带材的0.158 kW。2012年,对比同厂家同容量非晶合金变压器可以看出,国产带材制造的非晶变空载损耗已接近进口带材,容量100 kVA的变压器空载损耗可控制在0.065 kW左右,但是略高于进口带材。2014年,国产带材非晶合金变压器空载损耗已与进口带材不相上下,甚至低于进口带材。2012年以后,采用国产带材制造的非晶合金变压器空载损耗有了明显下降,2012年基本降到标准水平,2014年已优于进口带材。

4 结束语

分析了影响非晶合金变压器铁芯空载损耗的因素,通过对国内外非晶合金变压器铁芯带材生产制造商铁芯带材空载损耗值进行比对分析,结果表明,随着国产带材生产技术的发展,国产带材的各项性能已逐步追平甚至超过进口带材。

[1]易吉良.非晶合金变压器的节能性及节材设计[J].电气工业,2008,20(12):84-85.

[2]汪永华,陈化钢.非晶合金变压器及其在城乡电网改造中的应用[J].东北电力技术,2000,21(4):41-42.

[3]黄海燕.非晶合金变压器的节能效果及应用[J].华中电力,2008,21(4):72-73.

[4]于在明.非晶合金变压器故障原因分析[J].东北电力技术,2014,35(3):60-62.

[5]薛金喜.非晶合金变压器的设计、应用效果及前景分析[J].中国电力教育,2012,29(3):150-151.

Analysis on Domestic and Overseas Core Load Loss of Amorphous Alloy Transformer

CHEN Hao1,ZHANG Lu2,YU Zai⁃ming1,GUO Tie1,WANG Nan1

(1.Electric Power Research Institute of State Grid Liaoning Electric Co.,Ltd.,Shenyang,Liaoning 110006,China;2.Liaoning Electric Power Construction Supervision Co.,Ltd.,Shenyang,Liaoning 110006,China)

This paper analyzes important factors of amorphous alloy core transformer no⁃load loss and conduct comparative anlysis of domestic and foreign technology frontier strip of amorphous alloy core transformer load loss value,the results show that with the domes⁃tic production of technology development,the performance of domestic strip has gradually rival or even exceed imports strip.

Distribution transformer;Amorphous alloy;Core strip;Load loss

TM41

A

1004-7913(2016)05-0010-03

陈 浩(1987—),男,硕士,工程师,从事变压器技术管理和科研工作。

2016-02-21)