从含铬铝泥中回收铝的新工艺

薛文政,郑小刚,魏顺安,董立春

(1. 重庆大学 化学化工学院,重庆 400044;2. 洁净能源与资源利用化工过程重庆市重点实验室,重庆 400044;3. 内江师范学院 化学化工学院,四川 内江 641100)

综合利用

从含铬铝泥中回收铝的新工艺

薛文政1,2,郑小刚3,魏顺安1,2,董立春1,2

(1. 重庆大学 化学化工学院,重庆 400044;2. 洁净能源与资源利用化工过程重庆市重点实验室,重庆 400044;3. 内江师范学院 化学化工学院,四川 内江 641100)

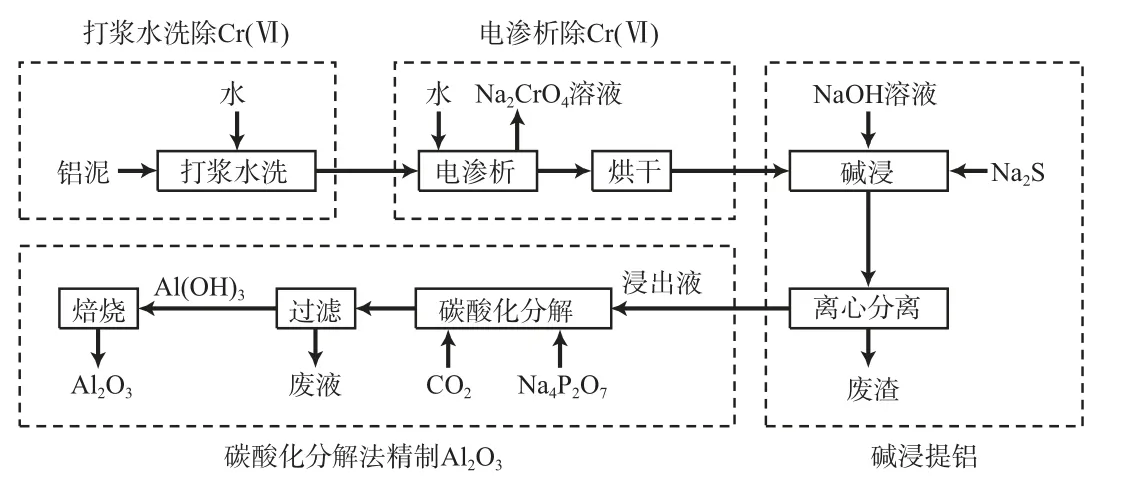

采用“打浆水洗除Cr(Ⅵ)—电渗析除Cr(Ⅵ)—碱浸提铝—碳酸化分解法精制Al2O3”的新工艺处理含铬铝泥(以下简称铝泥),并回收Al2O3。实验结果表明:铝泥在70 ℃下经3次打浆水洗后,w(Na2CrO4)(以干铝泥计)降至5.0%;采用电渗析除Cr(Ⅵ)工艺可有效去除铝泥中以结合态和结晶态形式存在的Na2CrO4,在55 V直流电压下电渗析6 h后铝泥中的w(Na2CrO4)降至0.98%;在碱浸温度为100 ℃、碱浸时间为3 h、NaOH质量浓度为150 g/L的优化碱浸条件下,铝浸出率(以Al2O3计)高达90.0%;经3次碳酸化分解处理后,Al2O3产品的纯度达98.65%,满足GB/T 24487—2009《氧化铝》中的一级标准,Al2O3回收率为96.37%。

含铬铝泥;除铬;电渗析;铝浸出;碳酸化分解

含铬铝泥是铬盐生产中除铝环节产生的主要固体废弃物,不仅占用土地,浪费资源,而且严重污染环境[1-4]。多年来,国内外研究人员在含铬铝泥的综合利用方面做了大量工作,包括利用铝泥制鞣革剂[5]和水泥[6-7]、磷酸化学中和法除铝[8]、高温焙烧除铬[9-10]、强絮凝剂除铬[11]、还原剂还原除铬[12-14]等。但这些方法有的工艺条件苛刻、设备投资高,有的回收率低、产品质量波动大,皆不适宜工业应用。

另一方面,含铬铝泥中有相当部分Na2CrO4的存在形态为结合态和结晶态[15-16],因而难以去除,这也是一直以来铝泥除铬的难题所在。

针对上述问题,本工作提出了“打浆水洗除Cr(Ⅵ)—电渗析除Cr(Ⅵ)—碱浸提铝—碳酸化分解法精制Al2O3”的新工艺,将电渗析技术应用到含铬铝泥除铬工艺中,取得了较好的除铬效果,并回收了Al2O3。

1 实验部分

1.1 试剂、材料和仪器

Na4P2O7,Na2SO4,Na2S,NaOH:分析纯;蒸馏水。

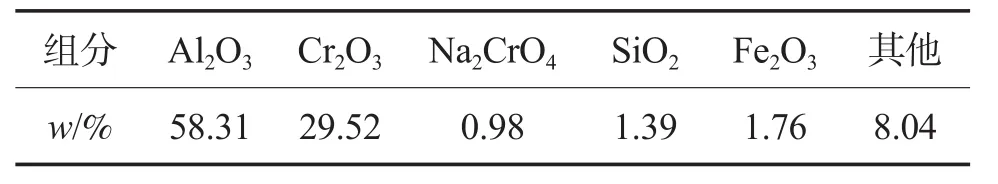

含铬铝泥(以下简称铝泥):取自重庆某铬盐厂生产重铬酸钠过程中产生的废渣,含水率约60% (w)。将铝泥烘干后,进行X射线荧光光谱分析,干铝泥的组成见表1。

表1 干铝泥的组成

IONTECH型离子交换膜:杭州埃尔环保科技有限公司;98-Ⅱ-B型磁力搅拌加热套:天津市泰斯特仪器有限公司;XRF-1800型X射线荧光光谱仪:日本岛津公司。

1.2 实验工艺流程

含铬铝泥采用“打浆水洗除Cr(Ⅵ)—电渗析除Cr(Ⅵ)—碱浸提铝—碳酸化分解法精制Al2O3”工艺处理,工艺流程见图1。将铝泥与水按质量比(以干铝泥计)1∶3加入烧杯中,于70 ℃下打浆水洗3次,每次45 min。将打浆水洗后的铝泥(以干铝泥计)与水按质量比1∶7加入电解槽中间室,配制0.1 mol/L的Na2SO4溶液加入电解槽阴极室和阳极室,控制温度40 ℃、电解电压55 V,电渗析6 h;将电渗析后的铝泥于150 ℃下烘干3 h。取20 g电渗析后的干铝泥和200 mL 150 g/L的NaOH溶液于三角烧瓶中,100 ℃下恒温搅拌3 h,离心分离。取100 mL浸出液(NaAlO2溶液)和0.5 g Na4P2O7(晶型控制剂)于锥形瓶中,控制温度65 ℃,以10 mL/s的流量通入CO2,使pH降至10.5~11.0,过滤;将得到的Al(OH)3洗涤烘干,于1 000 ℃下焙烧约6 h,即得Al2O3产品。

图1 含铬铝泥处理的工艺流程

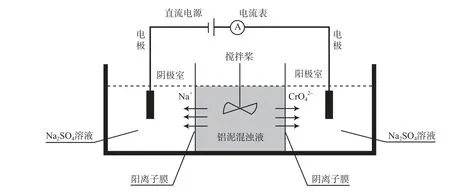

1.3 电渗析装置及原理

打浆水洗可除去铝泥中的大部分水溶性Na2CrO4,剩余Na2CrO4的存在形态主要为结合态和结晶态,极难滤洗。因此,本实验提出电渗析法除Cr(Ⅵ),利用电场的迁移力将Na2CrO4从铝泥中快速迁移出来,以达到除Cr(Ⅵ)的目的。电渗析装置的示意图见图2。该装置为自行设计加工,主体为一个有机玻璃长方体水槽,被两片离子交换膜分成阴极室、中间室和阳极室3部分。左侧阴极室电解水产生氢气,右侧阳极室电解水产生氧气,中间室发生溶解平衡:Na2CrO4=2Na++CrO42-。其中,Na+在电极的作用下向左穿过阳离子交换膜迁移至阴极室,CrO42-向右穿过阴离子交换膜迁移至阳极室,从而使铝泥中被包裹的结合态和结晶态Na2CrO4以离子的形式从铝泥中迁移出来。阴极室和阳极室的溶液混合后即为分离出来的Na2CrO4溶液,该溶液在实际生产中可返回铬盐生产工序作为原料。每隔2 h对铝泥混浊液取样,烘干后待测。

1.4 分析方法

采用X射线荧光光谱仪分析铝泥的组成。

按照GB/T 15555.7—1995《固体废物 六价铬的测定 硫酸亚铁铵滴定法》[17]测定干铝泥中的Na2CrO4含量。按照GB/T 6609.34—2009《氧化铝化学分析方法和物理性能测定方法 第34部分:三氧化二铝含量的计算方法》[18]测定干铝泥中的Al2O3含量,计算铝浸出率(以Al2O3计)。

图2 电渗析装置的示意图

2 结果与讨论

2.1 打浆水洗除Cr(Ⅵ)

铝泥经3次打浆水洗后,w(Na2CrO4)(以干铝泥计,下同)降至5.0%。

2.2 电渗析除Cr(Ⅵ)

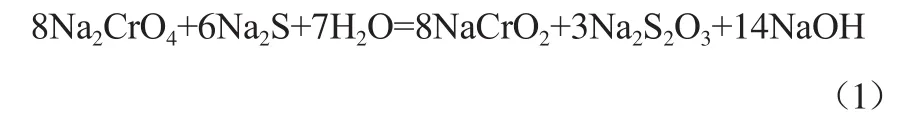

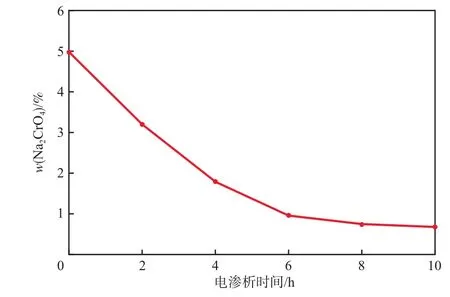

铝泥中w(Na2CrO4)随电渗析时间的变化见图3。由图3可见,随电渗析时间的延长,w(Na2CrO4)先呈明显的下降趋势,电渗析6 h后,下降趋势趋于平缓。电渗析6 h后干铝泥的组成见表2。由表2可见,此时铝泥中w(Na2CrO4)已降至0.98%,说明电渗析除Cr(Ⅵ)的效果极为明显。剩余的Na2CrO4仅需微量的Na2S还原剂就可将其还原为三价铬,反应方程见式(1)。因此,选择电渗析时间为6 h。

与直接使用大量还原剂还原Na2CrO4相比,经过电渗析除Cr(Ⅵ)后,所需的还原剂极少,从而使得后续Al2O3的分离步骤引入的杂质减少,有利于得到高纯度的Al2O3产品。由表2还可见,电渗析6 h后,铝泥的主要成分为Al2O3和Cr2O3。Al2O3易溶于NaOH,而Cr2O3几乎不溶于NaOH,据此可利用NaOH溶解提取其中的Al2O3,即碱浸提铝。

图3 铝泥中w(Na2CrO4)随电渗析时间的变化

表2 电渗析6 h后干铝泥的组成

2.3 碱浸提铝工艺条件的优化

2.3.1 碱浸温度对铝浸出率的影响

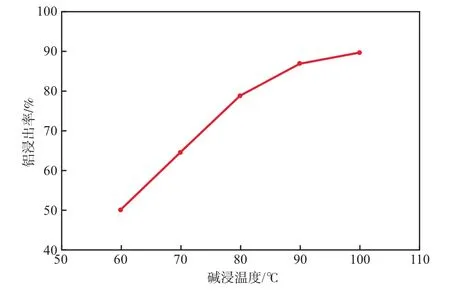

在碱浸时间为3 h、NaOH质量浓度为150 g/L的条件下,碱浸温度对铝浸出率的影响见图4。由图4可见,随碱浸温度的升高,铝浸出率逐渐增大,但增速逐渐变小。这是由于温度升高使扩散阻力减小,促进了离子的迁移,有利于加快反应速率。考虑到温度若超过100 ℃则需要加压设备,将使成本大幅增加,故选择碱浸温度为100 ℃。

图4 碱浸温度对铝浸出率的影响

2.3.2 碱浸时间对铝浸出率的影响

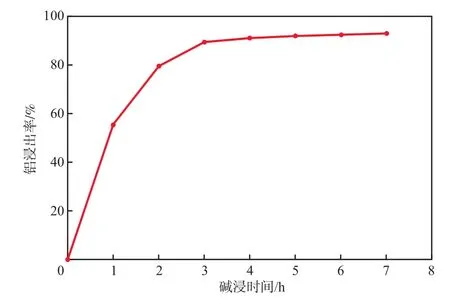

在碱浸温度为100 ℃、NaOH质量浓度为150 g/ L的条件下,碱浸时间对铝浸出率的影响见图5。由图5可见,铝浸出率随碱浸时间的延长先快速增大,3 h后增长缓慢。这是由于:在碱浸初期,溶液中NaAlO2浓度较低,而NaOH浓度较高,有利于碱浸反应的正向进行;随着反应的进行,体系趋于平衡状态,使得浸出速率减慢。考虑到操作成本、设备等因素,选择碱浸时间为3 h。

图5 碱浸时间对铝浸出率的影响

2.3.3 NaOH质量浓度对铝浸出率的影响

在碱浸温度为100 ℃、碱浸时间为3 h的条件下,NaOH质量浓度对铝浸出率的影响见图6。由图6可见:随NaOH质量浓度的增加,铝浸出率增大;当NaOH浓度增至150 g/L时,铝浸出率的增长趋缓。这是由于:NaOH浓度较低时,反应进行的程度和速率均受阻,使得铝浸出率较低,增加NaOH浓度有利于反应的正向进行;但当体系接近平衡状态时,NaOH浓度的增加对铝的浸出行为基本不再产生影响。考虑到NaOH浓度越高腐蚀性越强,且浸出液中碱浓度过高不易于Al(OH)3晶体的析出,选择NaOH质量浓度为150 g/L。在上述优化条件下,铝浸出率高达90.0%。

图6 NaOH质量浓度对铝浸出率的影响

2.4 碳酸化分解法精制Al2O3

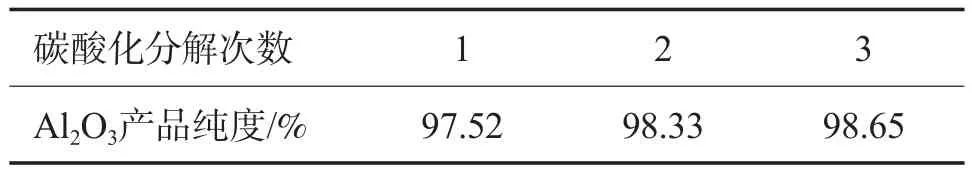

本实验采用多次碳酸化分解工艺,即将碳酸化分解后析出的Al(OH)3用过量的150 g/L NaOH溶液溶解后再次通入CO2。这不仅可缩短分解时间,还可提高Al2O3产品的纯度。碳酸化分解次数对Al2O3产品纯度的影响见表3。由表3可见,经3次碳酸化分解处理后,Al2O3产品的纯度升至98.65%,满足GB/T 24487—2009《氧化铝》[19]中的一级标准(98.6%),此时的Al2O3回收率为96.37%。

表3 碳酸化分解次数对Al2O3产品纯度的影响

“打浆水洗除Cr(Ⅵ)—电渗析除Cr(Ⅵ)—碱浸提铝—碳酸化分解法精制Al2O3”新工艺不仅实现了含铬铝泥中Al2O3的回收,而且有效缓解了铬盐工业固体废弃物对生态环境的破坏。该工艺为铝泥的综合利用提供了一种新思路。

3 结论

a)铝泥在70 ℃下经过了3次打浆水洗后,w(Na2CrO4)降至5.0%。

b)采用电渗析除Cr(Ⅵ)工艺可有效去除铝泥中以结合态和结晶态形式存在的Na2CrO4。在55 V直流电压下电渗析6 h后,铝泥中的w(Na2CrO4)降至0.98%。

c)在碱浸温度为100 ℃、碱浸时间为3 h、NaOH质量浓度为150 g/L的优化碱浸条件下,铝浸出率高达90.0%。

d)经3次碳酸化分解处理后,Al2O3产品的纯度达98.65%,满足GB/T 24487—2009中的一级标准。Al2O3回收率为96.37%。

[1] 李微,孙彤. 含铬铝泥制备纳米AlO(OH)片[J]. 现代化工,2015,35(2):73 - 76.

[2] Achal Varenyam,Pan Xiangliang,Lee Duu-Jong,et al. Remediation of Cr(Ⅵ)from chromium slag by biocementation[J]. Chemosphere,2013,93(7):1352 - 1358.

[3] 陈蕾,郑碧娟,薛改凤,等. 铬渣资源化处理的零排放工艺[J]. 化工环保,2014,34(5):448 - 453.

[4] Mao Linqiang,Gao Bingying,Deng Ning,et al. The role of temperature on Cr(Ⅵ)formation and reduction during heating of chromium-containing sludge in the presence of CaO[J]. Chemosphere,2015,138:197 - 204.

[5] 魏国,刘红,杨敏. 改铝泥湿法回收为铝泥生产铬鞣剂的试验研究[J]. 中国水运,2008,8(10):209 -210.

[6] 张美茹,唐丽艳,高俊升,等. 用铬渣配料生产水泥[J]. 辽宁建材,2011(6):61 - 62.

[7] 付凌雁,张召述,娄东民,等. 铝土矿尾矿活化制备水泥基材料的研究[J]. 化学工程,2007,35(6):41 - 44.

[8] Fonseca-Correa R,Giraldo L,Moreno-Piraján J C. Trivalent chromium removal from aqueous solution with physically and chemically modifi ed corncob waste[J]. J Anal Appl Pyrolysis,2013,101:132 - 141.

[9] 陆清萍,武增强,郝庆菊,等. 铬渣无害化处理技术研究进展[J]. 化工环保,2011,31(4):318 - 322.

[10] 郑敏,李先荣,孟艳艳,等. 氯化焙烧法回收铬渣中的铬[J]. 化工环保,2010,30(3):242 - 245.

[11] 刘红. 絮凝剂在金属铬生产中的应用探究[C]//中国金属学会铁合金分会. 第23届全国铁合金学术研讨会论文集:上. 宁夏:中国金属学会铁合金分会,2014:98 - 100.

[12] 张汉泉,路漫漫,付金涛. 干式还原法处理铬渣的机理及应用[J]. 化工环保,2014,34(6):532 -534.

[13] Brodie E L,Joyner D C,Faybishenko B,et al. Microbial community response to addition of polylactate compounds to stimulate hexavalent chromium reduction in groundwater[J]. Chemosphere,2011,85(4):660 - 665.

[14] Basu A,Johnson T M,Sanford R A. Cr isotope fractionation factors for Cr(Ⅵ)reduction by a metabolically diverse group of bacteria[J]. Geochim Cosmochim Acta,2014,142:349 - 361.

[15] 吴桐,孟凡生,王业耀,等. 铬渣污染场地土壤电动修复研究[J]. 安全与环境学报,2013,13(5):56 - 60.

[16] 谷军,宋开伟,钱觉时. 铬渣特性及解毒利用技术[J]. 粉煤灰,2007(2):32 - 34.

[17] 国家环保总局科技标准司. GB/T 15555.7—1995 固体废物 六价铬的测定 硫酸亚铁铵滴定法[S]. 北京:中国环境科学出版社,1995.

[18] 中国有色金属工业协会. GB/T 6609.34—2009 氧化铝化学分析方法和物理性能测定方法 第34部分:三氧化二铝含量的计算方法[S]. 北京:中国标准出版社,2010.

[19] 中国有色金属工业协会. GB/T 24487—2009 氧化铝[S]. 北京:中国标准出版社,2010.

(编辑 魏京华)

A new process for recover aluminum from chromium-containing aluminum residue

Xue Wenzheng1,2,Zheng Xiaogang3,Wei Shun’an1,2,Dong Lichun1,2

(1. School of Chemistry and Chemical Engineering,Chongqing University,Chongqing 400044,China;2. Chongqing Key Lab of Chemical Process for Clean Energy and Resource Utilization,Chongqing 400044,China;3. College of Chemistry and Chemical Engineering,Neijiang Normal University,Neijiang Sichuan 641100,China)

The chromium-containing aluminum residue was treated to recover Al2O3by a new process of beating and water-washing for Cr(Ⅵ)removal-electrodialysis for further Cr(Ⅵ)removal-alkali leaching for aluminum removalcarbonation decomposition for Al2O3refi nement. The experimental results show that:After beating and water-washing for 3 times at 70℃,w(Na2CrO4)(based on dried aluminum residue)of the residue can be reduced to 5.0%;The binding state and crystalline state Na2CrO4in the residue can be effectively removed by electrodialysis,and w(Na2CrO4)of the residue can be reduced to 0.98% in 55 V DC voltage after electrodialysis for 6 h;Under the optimum alkali leaching conditions of alkali leaching temperature 100 ℃,alkali leaching time 3 h and NaOH mass concentration 150 g/L,the leaching rate of aluminum (calculate by Al2O3)is up to 90.0%;After 3 times of carbonation decomposition,the purity of Al2O3product reaches 98.65%,which meets the fi rst grade standard of GB/T 24487-2009,and the recovery rate of Al2O3is 96.37%.

chromium-containing aluminum residue;chromium removal;electrodialysis;aluminum leaching;carbonation decomposition

X705

A

1006-1878(2016)01-0101-05

10.3969/j.issn.1006-1878.2016.01.020

2015 - 08 - 10;

2015 - 11 - 02。

薛文政(1990—),男,河南省焦作市人,硕士生,电话 13290060892,电邮 xwzchn@126.com。联系人:郑小刚,电话 13541517826,电邮 zhengxg123456@163.com