重力型热管结构优化数值模拟及传热实验研究

纪 强,王 娜,李 猛,崔石磊

(1 抚顺化工机械设备制造有限公司 辽宁 抚顺 113122; 2 山东华鲁恒升化工股份公司, 山东 德州 253000)

重力型热管结构优化数值模拟及传热实验研究

纪 强1,王 娜1,李 猛2,崔石磊2

(1 抚顺化工机械设备制造有限公司 辽宁 抚顺 113122; 2 山东华鲁恒升化工股份公司, 山东 德州 253000)

针对热管换热器及重力型热管,研究了其在涡流发生器及翅片加热管对换热器的换热影响,对换热器的热管结构进行了优化,最后通过实验对各种结构的换热管进行传热特性研究,并对理论部分进行了验证,通过横向翅片和裸管的换热效果,在对热管加装翅片的基础上,加装涡流发生器,通过对没有安装涡流发生器的翅片热管与之进行对比,并应用温度场与速度场对换热增强机理进行说明。

换热器;结构优化;数值模拟;实验

传热本领高度换热元件,热管当属其一。密封的特定工质,在其物理化学相变反应中,具有良好的导热作用,20世纪70年代普遍大量使用的实用性热管,因其传热的高效性,和热管导热特性很高,而得到广泛关注。使其在军工、化工领域得到广泛应用,在众多领域的应用层面,热管技术起到举足轻重的作用[1-3]。

1 热管翅片及涡流发生器对换热影响

1.1 翅片热管模拟研究

利用ANSYS 数值模拟研究得出,热管叉排排列较顺排排列能够取得更好的换热效果,在热管换热理论基础上,建立合理的数值模型,为了更好说明加装横向圆形翅片后,换热器换热效果得到增强,以空气作为流体研究对象,通过对温度场、压力场、速度场的模拟,建立云图,在此云图基础上,分析不同结构的换热效果。

1.1.1 模型的建立及求解

为了研究翅片结构对热管换热的影响,因此采用表 1换热器的热管及翅片尺寸建立物理模型[4]。利用 Gambit 建立所要计算的模型图,对所建模型进行合理的网格结构划分后,完成对进出口及管壁边界条件的设定。设定流体进口是速度入口,加装翅片的热管均为无滑移绝热边界,空气入口温度为21℃,入口速度大小为3 m/s,把由Gambit 创建完成的模型经 ANSYS 导入,对文件导入后进行材料特性、求解方程、边界条件选择及设定,通过初始化流场即可求解[5,6]。

表1 热管及翅片的几何尺寸Table 1 Heat pipe and fin geometry

1.1.2 模拟结果及分析

通过对模型进行计算,并对其结果绘制成温度云图,如图1所示,未加装翅片的温度流场云图分布层次错乱,受热面不均匀,而加装翅片的温度流场的云图分布层次均匀,此对比图可以看出,对于加装翅片后热管对外传热的有效面积增大,这样使得流体进入流道后,充分被翅片散发的热量辐射到,传热效果更佳[7-11]。

图1 速度3 m/s 时流道内温度云图Fig.1 Temperature flow channel cloud at speed 3 m/s

由温度云图可以看出,加装翅片后由于热管后面的换热效果与不加翅片后的换热效果进行对比,因加装翅片后换热管后面背风面积增大,出现局部换人效果不理想,局部换热效果极佳的情况,但从总体换热优化效果来看,加装翅片后的换热管后翅片的换热效果比未加装翅片的换热管更佳。

如图2 所示,对两种不同结构的换热器热管进行压力云图模拟,未加装翅片的压力损失主要来源于管壁对流体的粘滞阻力,在加装翅片后压力损失有来自管壁外还有来源于管壁对流体的粘滞阻力,这种阻力的增大,会使流体损失更多的压力,从图2速度3 m/s 时流道内压力云图可以看出,随着这种阻力的增大,会使流体损失越来越多的压力,从压力云图中可看出,此两种不同结构的热管在流道中出口压力大小明显不同,这样说明,换热器的换热能力增加,压力损失也会变大。

图2 速度3 m/s 时流道内压力云图Fig.2 Flow passage pressure cloud at speed 3 m/s

如图3所示,两种不同结构的速度云图分布情况可以看出,未加装翅片时流体在流道内流速的影响因素为热管的阻力,流体在换热器出口处的流速没有减小,仍旧很大,这样使热管与流体的换热时间减少,即降低了换热器的换热能力。而加装翅片后,因流体受到的阻力有换热器本身,还有翅片,降低了流体流道内流速,使换热时间增加换热效果更加充分。从图中可以看出,流体在流道中的后半段出口处出现了明显的涡流,这种涡流会增强换热能力,流体在流道的后半段流速比未加装翅片的换热缓慢很多。由此看来,加装翅片后的这种对热管的结构优化,使换热器的效果有了很大的提升。

图3 速度3 m/s 时流道内速度云图Fig.3 Flow channel velocity cloud at speed 3 m/s

1.2 加装翅片后入口流速对换热效果的影响

由图1、2、3 模拟结果可以明显看出,加装翅片后换热器的换热效果有了质的提升,这两种结构的热管取得的换热效果的不同,说明通过优化热管的外部结构能够很好地提高换热效率,但是换热器的压力损失也随之增大了不少,为了更好地观察换热量和压力损失随着流体流速的不同而发生的变化,现将流体流速为1~5 m/s 时的换热量和压力损失,作出如图4直观显示。

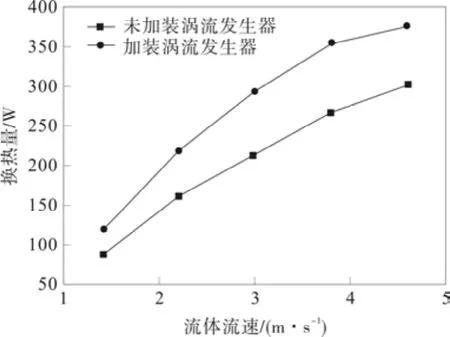

图4 不同流速下的换热量Fig.4 Different flow rates of heat transfer

从图4中可以看出,不同流速下的换热量对加装翅片和未加装翅片换热器热量有明星的不同,随着流体流速的连续增大,换热量也在不断增加,且增加速度越来越慢。

从图5不同流速下的压降,可以看出,流速不同,压力速度会下降,流体的压力损失同样越来越大,且变大速度比之前更快,为了增强换热器的换热效果,应控制流体较强的换热效果,即控制其流体的进口速度适中,因过大的流速,在伴随着换热器换热量增加的同时,其压力损失也在逐渐增大,过大的压力会使换热器负载过大,动力不足,寿命缩短。

图5 不同流速下的压降Fig.5 Pressure drop under different flow rates

1.3 加装涡流发生器后入口流速对换热效果的影响

加装涡流发生器后换热器的换热效果有了明显提高,说明通过优化热管的外部结构后很好地提高了换热效率,但是换热器的压力损失也随之增大了,为了更好地观察换热量和压力损失随着流体流速的不同而发生的变化,将流体流速为1~5 m/s 时的换热量和压力损失,用作图软件绘成了坐标图如图6 和7 所示。

图6 不同流速下的换热量Fig.6 Heat transfer under different flow rates

由图6 可以看出,当入口流体速度从1 m/s 增加到5 m/s 时,未加装纵向涡发生器和加装时的换热量都在伴随流速的变大而增大,可是二者的变大速度均伴随流体流速的变大而减慢。从图7 能够看出,伴随流体入口速度的持续增加二者的压降也随着变大,并且压降降低的速率也越来越急,加装涡流发生器后的压降速度较未加装时下降的更迅速。所以在加装涡流发生器后虽然增大了换热器的换热效果,但是流体流速也应该控制在一定的范围内,不然过大的流速会给加装涡流发生器的换热设备带来换热动力不足的负作用。模拟结果与分析表明这种在翅片上加装梯形小翼的结构优化可以有效解决热管换热器换热能力不强的问题。

图7 不同流速下的压降Fig.7 Pressure drop under different flow rates

2 结束语

本文通过对加装涡流发生器和未加装涡流发生器的,热管翅片进行模拟,对其压力、温度、速度场方面进行了ANYSYS数值模拟及比较,最终得出加装涡流发生器的换热器效果好,及为控制流体的进口速度可以得到理想的换热效果。对在叉排排列的情况下,对其数值模拟后得出以下结论:由于换热器内的温度场,增大的换热面积,使换热效果更佳,而在压力场中,由于翅片使流体的受阻面积大,而使压力损失更多,通过Excel作图可以直观看出,换热量随着流体入口的增大而增大,当增大到一定高度,速度逐渐减慢,而伴随的流速的增加,压力损失也在变大,控制好提留的入口流速,可获得更好的换热效果。

[1] 袁斌. 矩形平翅片热管散热器的传热分析和数值模拟[D]. 江苏大学, 2006.

[2] 赵雅楠. 低温回路热管启动特性和工作稳定性研究[D]. 中国科学院研究生院, 2012.

[3] 朱登亮. 槽形竖壁冷凝强化规律研究与结构优化[D]. 华东理工大学, 2010.

[4] 齐春华, 徐克, 冯厚军, 等. 椭圆管外液膜流动的数值模拟及传热实验研究Ⅰ: 数值模拟研究[J]. 化学工业与工程, 2012, 29(4): 74-79.

[5] 李惠珍, 屈治国, 程永攀, 等. 开缝翅片流动和传热性能的实验研究及数值模拟[J]. 西安交通大学学报, 2005, 39(3): 229-232.

[6] 杜文静, 王沛丽, 程林, 等. 一种新型受热面传热和流动特性的数值模拟及实验研究[J]. 化工学报, 2015, (6): 2070-2075.

[7] 布文峰, 刘志刚, 赵耀华, 等. 微管内部流动粘性耗散的实验研究与数值模拟[J]. 哈尔滨工业大学学报, 2008, 40(1): 160-163.

[8] 路义萍, 马贤好, 李伟力, 等. 空冷汽轮发电机转子风道结构对传热的影响[J]. 中国电机工程学报, 2007, 27(17): 61-66.

[9] 齐春华, 冯厚军, 邢玉雷, 等. 椭圆管外液膜流动的数值模拟及传热实验研究Ⅱ:实验研究[J]. 化学工业与工程, 2012, 29(5): 43-47, 69.

[10] 姜波, 田茂诚, 冷学礼, 等. 振动管外流动与传热实验研究及场协同分析[J]. 振动与冲击, 2009, 28(5): 102-105.

[11] 魏林生, 胡兆吉, 谭志洪, 等. 圆管型介质阻挡放电臭氧产生过程中的传热数值模拟[J]. 高电压技术, 2012, 38(1): 194-198.

Numerical Simulation and Heat Transfer Experimental Research of Thermosyphon Structure Optimization

JI Qiang1,WANG Na1,LI Meng2,CUI Shi-lei2

(1.Fushun Chemical Machinery Equipment Manufacture Co.,Ltd., liaoning Fushun 113122, China; 2. Shandong Hualu-Hengsheng Chemical Co., Ltd., Shandong Dezhou 253000, China)

Aiming at heat pipe heat exchanger and gravity type heat pipe, impact of vortex generator and fins on heat exchanging effect was studied. Heat pipe structure in heat exchanger was optimized, and heat transfer characteristics of the heat transfer tubes with a variety of structures were studied through experiments, and the theoretical part was verified, heat exchanging effect of heat pipe with transverse fins and heat pipe without transverse fins was compared. On the basis of installing heat pipe fins, heat exchanging effect after installing vortex generator was investigated. Heat transfer enhancement mechanism was discussed based on temperature field and velocity field.

heat exchangers; structural optimization; numerical simulation; experiment

TQ 052

A

1671-0460(2016)12-2821-03

2016-05-20

纪强(1981-),男,辽宁抚顺市人,工程师,主要从事压力容器设计、制造及检验。