螺栓支撑顶升法在观览车修整中的应用

周晓君

(上海希都游乐设备制造厂 上海 201401)

螺栓支撑顶升法在观览车修整中的应用

周晓君

(上海希都游乐设备制造厂 上海 201401)

观览车通常主要由转盘、转盘支承中心主轴、吊舱和支柱组成。观览车安装过程中当转盘支撑中心主轴水平度偏差大,导致转盘轴向倾斜严重,设计未留有足够空间使用液压千斤顶调节转盘支撑中心主轴水平度时,可采用本文螺栓支撑顶升法实现。螺栓支撑顶升法可调节观览车支承中心主轴的水平度和转盘轴向的倾斜度,使观览车转盘正常运转。螺栓支撑顶升法装备简洁、轻便,成本低,不易造成观览车原始结构件的变形和破坏。

螺栓支撑顶升法 螺旋传动 观览车修整

观览车是一种大型转轮状的游乐设施,通常主要由转盘、转盘支承中心主轴、吊厢和支柱等组成。转盘——绕中心轴旋转且均布着乘人部分的轮盘。主轴——转盘中心水平轴,承受转盘和乘人部分的载荷。支柱——支承转盘及其乘人部分的柱体结构件[1]。观览车支柱上端装有主轴,主轴装有大转盘,转盘上装有多个吊厢或回转舱随转盘一起旋转。观览车工作原理通常是由装于转盘两侧的驱动系统驱动。驱动系统由液压柱塞马达,经过减速机减速,减速机上装有橡胶摩擦驱动轮,把高转速低扭矩的机械动力转为高扭矩低转速的机械动力,通过摩擦驱动轮的机械力传到转盘上的摩擦面,使转盘绕着转盘中心主轴低速转动。根据国家标准GB/T 18164—2008 《观览车类游艺机通用技术条件》要求,观览车安装结束后主体支承轴轴心线与水平面的平行度偏差应不大于1/1000,转盘支承轴轴承的轴心线倾斜度不大于两端轴承或回转支承中心线距离的1/1500[2]。若观览车在安装过程中转盘支承中心主轴水平度不符合1/1000时,导致转盘轴向偏心,转盘无法正常运转,需对主轴水平度进行修整。通常情况下,可通过液压千斤顶实现,而在实际项目设计过程中未有给后期修整提供充足使用液压千斤顶的空间时,可使用本文螺栓支撑顶升法实现。本文系统介绍了螺栓支撑顶升法的原理、结构、设计计算方法以及施工要点等内容。

1 修整观览车概况

本文示例修整观览车总高度88m,转盘直径83m,吊舱数量54只,支承中心主轴长度6m,主轴、转盘及吊厢总重120t。此观览车安装后支承中心主轴轴向两端高差10mm(按照GB/T 18164—2008应小于4mm),导致转盘严重倾斜,驱动转盘旋转的一侧摩擦驱动轮压紧行程100mm全部伸出的状态下,驱动轮仍无法与转盘接触,造成观览车无法正常运转。

1.1 观览车支承主轴结构及固定方式

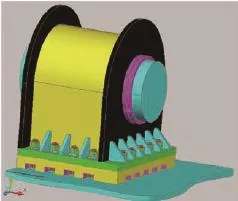

●1.1.1 支承主轴结构

支承主轴有筒体、内部支承钢管和中心轴组成,中心轴两端装配轴座,通过轴座安装于观览车支柱顶端。其结构形式见图1。

图1 支承主轴结构形式

图2 轴座固定方式

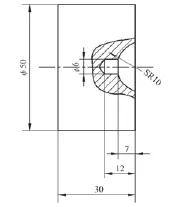

●1.1.2 轴座固定方式

观览车中心主轴轴座与底板采用13个M36×140高强度螺栓连接,M36×140螺栓头部埋在底板反面槽内,底板与支柱顶板通过焊接连接固定。其固定方式如图2所示。

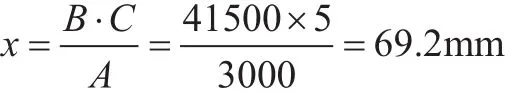

1.2 修正量的确定

通过采用本文螺栓支撑顶升法调节支承主轴倾斜度至水平,同时减少转盘轴向倾斜,使得驱动轮与转盘驱动轨道接触,实现转盘的正常运转。根据测量数据,支承中心主轴轴向两端高差10mm,支承主轴南高北低,即主轴轴向高低修正量为10mm。为简化计算,调整时以主轴中心为旋转点,简图如图3所示。

图3 转盘轴向修正量计算简图

式中:

A——主轴支撑轴座至主轴中心距离,A=3000mm;

B——转盘半径,B=41500mm;

C——1/2主轴轴向高低修正量,C=5mm;

x——转盘轴向倾斜修正量。

在转盘轴向倾斜修正量69mm仍无法使驱动轮与转盘驱动轨道接触的情况下,可采用矫枉过正法,即调节支承中心主轴南低北高,高差2mm(按照GB/T 18164—2008应小于4mm),主轴的水平度仍在国家标准规定的范围内。此时,转盘轴向倾斜修正量为:

此值为观览车转盘轴向倾斜修正极限值。由于螺栓头部埋在底板反面槽内,底板与支柱顶板焊接连接固定,无法更换螺栓。当支承中心主轴高差修正量大于12mm时,连接螺栓M36×140长度将无法满足。

2 螺栓支撑顶升法的原理

螺栓支撑顶升法利用了滑动螺旋传动原理,将旋转运动变成直线运动,使用较小的力矩转动螺栓,使螺母产生轴向运动和较大的轴向力。本文中螺栓为起重螺栓,螺母为顶板,顶板与支撑主轴的轴承座底板焊接,使用力矩转动起重螺栓时,顶板产生轴向运动带动支撑主轴的轴承座一起轴向运动,实现支承中心主轴轴座的起重工作,修正支承中心主轴水平度。

图4 螺栓支撑顶升装置

3 螺栓支撑顶升法装置

3.1 装置结构

螺栓支撑顶升装置主要由筋板(20mm)、顶板、起重螺栓、钢球(φ12mm)、钢球座和垫板(30mm×50mm×600mm)组成。筋板与顶板焊接,焊接完毕筋板再与原轴座筋板、底板焊接连接。其主要结构形式分别如图4、图5、图6、图7所示。

图5 起重螺栓

图6 顶板

图7 钢球座

4 设计计算

由于本文螺栓支撑顶升法内使用的装置使用频次仅为一次,故在设计计算过程中不进行耐磨性计算,设计计算以起重螺栓强度和顶板强度校核为主。

4.1 许用应力

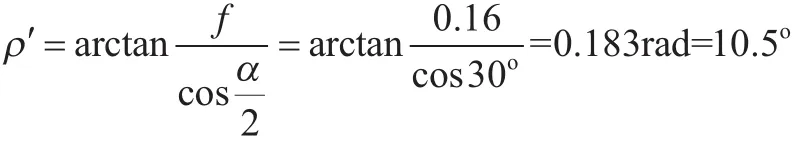

●4.1.1 起重螺栓许用应力

●4.1.2 顶板许用应力

顶板材料为Q235B,由《机械设计手册》第3卷表12-1-10[3]可得:

许用弯曲应力:

许用切应力:

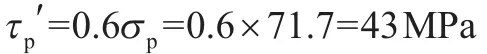

4.2 自锁性验算

由于为单头螺纹,导程S=P=3.5mm,故螺纹升角:

式中:

λ——螺纹升角,°;

S——导程,mm;

P——螺距,mm;

d2——螺纹中径,mm。

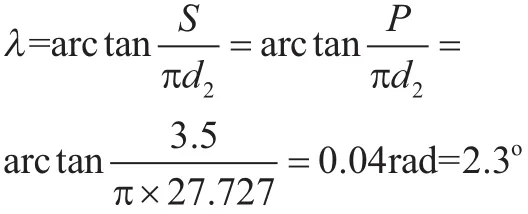

由表12-1-7钢对钢f=0.15~0.17,取f=0.16,得:

式中:

ρ′——当量摩擦角,°;

f——摩擦因数;

α——牙角,°。

λ<ρ′,故自锁可靠。

4.3 起重螺栓强度验算

起重螺栓GB 5783—86,M30×60(8.8s)的外螺纹中径d2=27.727mm,外螺纹小径d1=26.211mm,每个起重螺栓所受的力为F,起重螺栓共有13件, 总 起 重 重 量 为 60t, 则 F=60/13=4.6吨 力=45277N。

由表12-1-3[3],螺纹摩擦力矩为:

式中:

M1——螺纹摩擦力矩,N·mm;

d2——螺纹中径,mm;

F——螺旋传动轴向载荷,N;

λ——螺纹升角,°;

ρ′——当量摩擦角,°。

将M1代入表12-1-4中式(4)得:

式中:

σca——当量应力,MPa;

d1——外螺纹小径,mm;

F——螺旋传动轴向载荷,N;

M1——螺纹摩擦力矩,N·mm。

4.4 顶板螺纹强度验算

因顶板材料强度低于起重螺栓材料强度,故只验算顶板螺纹强度即可。由于螺纹选用普通螺纹,故牙根宽度b =P,基本牙型高H=0.54P,内螺纹大径1D=30mm,旋合圈数n=,代入表12-1-4中的式(7)4及式(8)[3],得

式中:

τ——剪切强度,MPa;

D4——内螺纹大径,mm;

F——螺旋传动轴向载荷,N;

b——牙根宽度,mm;

n——旋合圈数。

式中:

σb——弯曲强度,MPa;

D4——内螺纹大径,mm;

F——螺旋传动轴向载荷,N;

b——牙根宽度,mm;

n——旋合圈数;

H1——基本牙型高,mm。

4.5 起重螺栓稳定性验算

由表1-1-127,查得λ2=60(λ2为与材料有关的常数),由表12-1-5,起重螺栓长度系数μ=2[3],起重螺栓最大工作长度l=60mm,起重螺栓危险截面的惯性半径:

式中:

i——起重螺栓危险截面的惯性半径,mm;

d1——螺纹小径,mm;

则

式中:

λ——与材料有关的常数;

μ——长度系数;

l——起重螺栓的最大工作长度,mm;

i——起重螺栓危险截面的惯性半径,mm。

故可不进行起重螺栓稳定性验算。

5 螺栓支撑顶升法修整施工工艺

南端轴座连接螺栓全部松1/4圈,北端轴座连接螺栓全部松1/2圈。起重螺栓下放入垫板、钢球和钢球座,调整钢球座和钢球位置于起重螺栓正下方,所有起重螺栓拧紧着力,定位焊固定筋板与轴座筋板。然后按照图8顺序旋转13只起重螺栓1/2圈顶升支承中心主轴。北端轴座连接螺栓全部再松1/2圈,然后按照图8顺序再扭紧13只起重螺栓1/2圈顶升支承中心主轴,用透明注水软管重新测量支承中心主轴水平度,检查拧紧13只起重螺栓拧紧1圈后主轴水平度的修正量,做好测量记录。继续以上步骤,直至北端轴座连接螺栓的螺帽到达连接螺栓的顶部余1~2圈螺纹。

图8 起重螺栓拧紧顺序图

检查转盘倾斜调整程度,观察转盘底部与驱动轮间距离的变化。当支承中心主轴水平度达到0时,转盘仍未位于两侧驱动轮中心,则继续拧紧13只起重螺栓使得支承中心主轴北端高出南端2mm。现转盘轴向倾斜修正后转盘位于两侧驱动轮中心,转盘摩擦面至驱动轮距离小于等于100mm,驱动轮伸出可与转盘摩擦面接触,此时北侧轴座与底板之间由于起重螺栓的顶升作用存在12mm的间隙,分别从轴座两端与外侧插入垫片3块,见图9。然后按照图8中逆顺序(即从序7松至序1)以1/2圈为一程序松开起重螺栓,然后再按照图8中的逆顺序按1/2圈为一程序松开起重螺栓,直至全部松动,脱出起重螺栓,卸去垫板、钢球座和钢球。南北两端按从中心往两侧的顺序拧紧26只连接螺栓,以1/2圈为一个程序,直至全部拧紧。每只螺栓紧靠螺帽处焊接一块定位板,作为螺帽的防松措施。

图9 垫片安装图

6 总结

本文示例观览车经螺栓支撑顶升法实现观览车支承中心主轴高度修整量12mm,实现转盘轴向倾斜度修整量83mm,修整后观览车转盘摩擦面可与驱动轮接触,驱动轮驱动转盘,转盘正常运转。螺栓支撑顶升法相比于液压千斤顶顶升法,成本低、经济实用,并且有效的解决了空间不足无法使用液压千斤顶顶升法的问题。同时螺栓支撑顶升法使用13个钢球支撑,受力均匀,支柱顶板不易变形。而液压千斤顶顶升法液压千斤顶直接作用支柱顶板,易由于液压千斤顶应力集中而使支柱顶板局部变形。与液压千斤顶顶升法相比,本文螺栓支撑顶升法设计的顶升装置无法重复使用,效率比液压千斤顶低,顶升程序相对液压千斤顶顶升繁琐。

[1] GB/T 20306—2006 游乐设施术语[S].

[2] GB/T 18164—2008 观览车类游艺机通用技术条件[S].

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2008.

[4] 王进.一种游乐设施水平度测量方法的应用[J].中国特种设备安全,2013,29(10):29-30.

Application of Lift-up Method by Bolt in Ferris Wheel Correcting

Zhou Xiaojun

(Shanghai Xidu Amusement Equipment Factory Shanghai 201401)

The Ferris wheel usually consists of turn plate, turn plate spindle, gondolas and pillar. In Ferris wheel installation process, when the horizontal degree departure of turn plate spindle is over range, resulting the turn plate leaning seriously in the axial direction, and there is not enough space for using a hydraulic jack dial to correct the horizontal degree of turn plate spindle and the inclination of turn plate in the axial direction, the lift-up method by bolt can be used. The lift-up method by bolt can correct the horizontal degree of turn plate spindle and the inclination of turn plate in the axial direction, and the Ferris wheel can rotate normally. The device of lift-up method by bolt is simple, portable, low cost, not easy to cause deformation and destruction of the original structure of the Ferris wheel.

Lift-up method by bolt Screw drive Ferris wheel correcting

X941

B

1673-257X(2016)12-0074-06

10.3969/j.issn.1673-257X.2016.12.018

周晓君(1984~),女,本科,生产技术总监,工程师,从事大型游乐设施整个项目的管理及项目中的机械管理及焊接管理工作。

2016-05-15)