锅炉尾部不同材料的低温耐蚀受热面比较

王 维 陆 倩

(江苏省特种设备安全监督检验研究院南通分院 南通 226001)

锅炉尾部不同材料的低温耐蚀受热面比较

王 维 陆 倩

(江苏省特种设备安全监督检验研究院南通分院 南通 226001)

锅炉低温换热器在运行中普遍存在低温腐蚀、结露积灰等问题,本文从耐蚀、换热、经济等多个方面,比较耐候钢、ND钢、316L不锈钢、石墨和氟塑料五种材料在低温换热器应用中的优劣与特点,促进不同使用条件下,优选出材质匹配最佳的低温换热器。

低温腐蚀 性能比较 材料优选

目前,我国大型电站锅炉每年消耗约15亿吨标煤,其运行热效率普遍在90%~94%之间,排烟热损失占到全部热损失一半以上,若按设计120~140℃的排烟温度计算,进行深度余热回收,通过利用50%的烟气余热可每年节约标煤0.35亿吨,相当于近40台600MW火力发电机组的年耗煤,同时余热排放的减少,能够有效降低环境热污染,每年减排CO2近亿吨,并实现烟气中SOx和NOx等有害气体的减排[1]。

针对锅炉尾部的烟气余热深度回收主要是采用低温换热器系统,根据布置和用途又分为水媒管式GGH技术和低压省煤器技术[2]。水媒管式GGH系统在除尘入口烟道布置降温换热器上,利用热工质吸收烟气热量,使排烟温度从120℃降到90℃左右,再在脱硫塔出口布置升温换热器,由热工质向脱硫塔出口湿烟气放热,使烟温加热到80℃左右进入烟囱。低压省煤器技术则是直接采用电厂回热系统冷凝水作为回收热工质,将回收到的烟气热量返回汽轮机侧继续膨胀做功,节省部分汽轮机回热抽气,实现低温余热利用,其换热条件与省煤器相似,但水侧压力远低于省煤器。

烟气余热深度回收必将进一步降低烟气温度,因此技术应用中必须突破材料对烟气酸露点的限制,受热面运行中需要克服低温腐蚀、结露积灰等问题,同时又要综合考虑使用寿命、造价成本、换热运行效果等经济性问题。

1 露点腐蚀与耐蚀材料

烟气露点腐蚀是燃料燃烧时燃料中的硫和氯类物质形成二氧化硫、三氧化硫和氯化氢,低温(露点及以下)遇水蒸气形成酸从而对金属造成的腐蚀[3]。其损伤机理如下:

烟气中的硫或氯→SO2(SO3)或HCl

SO2+H2O→H2SO3

SO3+H2O→H2SO4

硫酸蒸汽大大提高了烟气的露点温度,当烟气温度降低到一定程度,硫酸蒸汽会在换热器表面凝结形成持续腐蚀,并且粘附在表面的溶液会吸附烟气中的灰颗粒,通过一系列复杂的物理化学反应形成一层“水泥状”物质,导致严重积灰,恶化换热过程。

因此,低温换热器的选材在保证良好低温换热性能的同时,需要兼顾克服稀硫酸蒸汽腐蚀、方便清理积灰等特点。目前低温换热面的常用材质有金属和非金属两类,其中金属材料主要有corten耐候钢、ND(09CrCuSb)钢和316L不锈钢,而非金属材料主要应用为石墨材料和氟塑料:

1)corten耐候钢:添加少量合金元素,Cu、P、Cr、Ni、Mo等,在大气中暴露一段时间后,在钢的疏松外腐蚀产物层和基体之间形成含有合金元素的非晶产物层α-FeOOH层,阻碍腐蚀介质进入。

2)ND(09CrCuSb)钢:表面富含Cu、Sb金属层,遇到酸腐蚀钝化生成致密的保护膜,阳极电位极化,微弱的电流降低ND钢腐蚀速度,使用中表现出优异耐腐蚀性。

3)316L不锈钢:加入Cr、Ni等合金元素,室温下获得单相固溶组织,并提高基体金属的电极电位,减少微电池数量,此外Cr使钢的表面形成结构致密、不溶入腐蚀介质、电阻较高的Cr2O3钝化膜,均能提高钢的耐蚀性。

4)石墨:主要元素为C,具有良好的化学稳定性,在腐蚀剂酸、碱、盐及氧化性不强的介质中基本上不受腐蚀。

5)PTFE氟塑料:只含有氟与碳2种元素,由于氟原子的电负性在所有化学元素中最高,氟碳键的键能非常大,使得氟塑料的分子结构非常稳定,除了在熔融碱金属、元素氟及芳香烃类有腐蚀现象外,在其余各种浓度的酸类、氧化剂类、碱类和有机溶剂中均呈惰性反应。

2 不同受热面材料性能比较

针对以上五类常用耐蚀材料,可以从结构、工艺和运行等多个方面,比较分析不同材料在低温受热面上的应用效果,有利于根据不同换热需求与锅炉运行状态,选取合理适用的低温换热面。

2.1 耐蚀性能

金属材料的腐蚀速度主要受到凝结硫酸浓度和金属壁温等因素的影响。一般说来,金属腐蚀速度随着硫酸浓度增加而增快,当浓度达到56%左右时腐蚀速度最大,之后随着钝化作用腐蚀速度又会急剧下降;此外,金属温度越低,化学反应速度越慢,腐蚀速度相应降低,一般金属尾部受热面最大腐蚀点壁温比酸露点低20~45℃[4]。

浙江大学周霭琳通过系列人工加速金属材料腐蚀速率实验,得出几类金属材料在常温不同硫酸浓度和50%浓度不同温度的具体腐蚀速率[5]:常温时,corten耐候钢和ND钢最大腐蚀速率相近,前者达到66mg/(cm2·h),后者约为58mg/(cm2·h),而316L不锈钢的最大腐蚀速率仅为6mg/(cm2·h)左右;随着温度进一步升高至80℃,corten耐候钢腐蚀速率增大至116mg/(cm2·h),ND钢腐蚀速率增大至94 mg/(cm2·h),316L不锈钢的腐蚀速率增大最为明显,为30mg/(cm2·h),是常温的5倍左右,但仍远远低于另两种常用耐蚀金属的腐蚀速率。

图1 硫酸对金属材料腐蚀速率比较[5]

石墨材料应用于工业,多是采用浸渍工艺或者挤压工艺的不透性石墨,在210g/L的H2SO4溶液(约17%H2SO4)中酸煮(107℃,24h)分析石墨失重,发现酚醛压制石墨失重为0.35%,呋喃浸渍石墨失重为0.20%[6],即每小时石墨失重能够控制在0.01%左右。

浙江浙能对氟塑料的腐蚀速率进行试验比对,腐蚀液成分按照锅炉尾部低温腐蚀环境,选择30%H2SO4+HCl(3000mg/L)+HF(20mg/L)的成分配比,在70℃环境腐蚀72h,其中ND钢腐蚀速率为8.37 mg/(cm2·h),316L不锈钢为0.19mg/(cm2·h),而PTFE氟塑料无任何腐蚀失重,表现出极佳的耐腐蚀性能[7]。

2.2 换热结构与性能

金属材料的锅炉低温换热装置多采用列管式布置,结构大致相同(见图2),为增加扩展受热面,普遍采用H翅片管或螺旋翅片管,采用模块化设计,可将换热管排、集水箱、框架等在厂内加工完成整体出厂,减少管排吊装过程中的变形受损和现场焊接量。

图2 金属低温省煤器

三种常用耐蚀金属在常温条件的导热系数,耐候钢、ND钢与碳钢相近,常温下在50W/(m·K)左右,而316L不锈钢的导热系数则相对较小,常温下一般在15~16W/(m·K)。因此,采用相同结构和尺寸的换热装置,且换热介质的性质、温度、流动条件相同,即对流换热条件相同时,按照传热系数计算公式,采用ND钢和耐候钢制造的低温换热器,换热效果更佳。

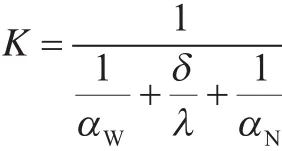

式中:

K——总传热系数,W/(m2·K);

αW,αN——内、外表面对流换热系数,W/(m2·K);

δ——管壁厚度,m;

λ——管壁导热系数,W/(m·K);

天然石墨为疏松多孔材料,通过挤压、浸渍等不同工艺加工的石墨材料,在保留优良耐蚀性能的同时,导热系数能达到40~120W/(m·K),因此在化工贮存、换热等领域得到广泛的应用。石墨材料在锅炉尾部低温换热面得到试验性运用[8],换热元件主要有石墨管和石墨换热块两种(见图3),石墨管用于常见的列管式换热结构,石墨圆块纵向和横向开有相互交错的孔道,横向孔内通过锅炉软水,纵向孔内流过高温烟气,二者进行热量交换。

图3 石墨换热器主要换热元件

氟塑料的主要缺点是导热系数较低,一般是金属的1/30~1/10,因此所需换热面积较大,实际应用中采用薄壁小直径管密集排列技术保证换热面积[9](见图4),并提高流速增加对流换热系数。换热管壁厚约为1 mm,每个管束包含有上千根悬吊结构管子,中间设隔板隔开,可以按照换热面积需求增减管束。此外,由于氟塑料不黏附的特性,与长期运行结垢的金属换热器相比,二者传热系数差值随着长期运行逐渐缩小。

图4 氟塑料换热器管束

2.3 经济性能

耐蚀金属价格与耐蚀性能相对应,耐蚀性能越优良,所制低温换热器使用寿命越长,金属价格越贵,目前市场上耐候钢管在5000元/t左右,所制低温换热器使用寿命2~3年,ND钢管价格则在8000~10000元/t,所制低温换热器使用寿命3~5年,316L不锈钢管价格普遍要达到30000元/t以上,但其使用寿命也超过10年。

石墨换热器价格普遍在800~1500元/m2,内部采用石墨换热元件,外壳采用金属内衬防腐材料,整体造价低于316L不锈钢换热器,但略高于ND钢低温换热器,其使用寿命从目前试验数据来看,可以稳定运行8年以上。

氟塑料低温省煤器内部采用密集排布小径管,为降低换热系数影响,保证换热效果,其换热面积一般设计为金属换热器的三倍,更因其密集管束与管板连接难度较高,因此整体造价约为316L不锈钢换热器的1.5~2倍,但其使用寿命也长达15年以上。

2.4 局限性

金属制低温换热器的局限性主要体现在使用结垢问题。水侧由于钙、镁硫酸盐及悬浮物质,结成水垢的导热系数仅为金属的几十分之一,烟气侧由于烟气中的飞灰与水蒸气冷凝,结成的灰垢的导热系数更是仅为金属的几百分之一,并且由于金属清理的耐磨、防水等限制,因此,长期运行换热面换热效率变差,且烟风阻力上升,会增加锅炉风机电耗。

非金属制低温换热器普遍不易黏附且耐磨性能良好,可以设计蒸汽吹扫或者清水冲洗的方式进行清理,但其换热面积设计存在一定局限性:石墨材料由于脆性问题,目前换热管都是壁厚大于5mm、长度小于10m的光管,在换热面积需求较大时,需要采用多个模块串联或者并联的方式,会进一步制造成本和流通阻力;氟塑料因为导热性能较差,换热器相应设计换热面积较大,换热管大量采用管径小于20mm、长度大于10m小径光管,长期运行挠曲变形严重,影响烟气通路,需要增加隔断保持一定刚度,但管板、隔断及外壳内壁的防腐性能都难以匹配换热管寿命,使换热器整体运行寿命缩短。

3 结论

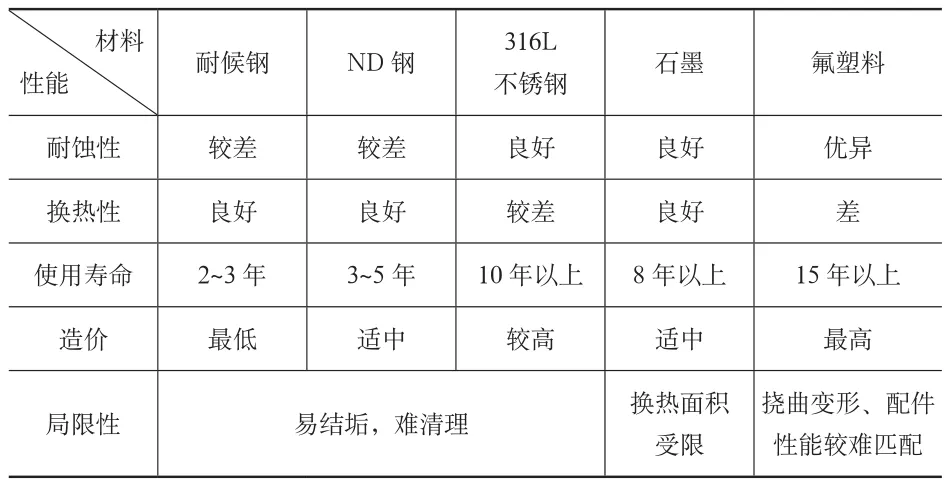

通过分析五种耐蚀材料性能与低温省煤器应用经验,将其应用于锅炉低温受热面的优劣特点列入表1进行比较,得出以下几点结论:

表1 不同材料应用于锅炉低温受热面比较

1)金属制换热器均存在长期运行结垢难清理问题,非金属制换热器耐蚀性能不易结垢,积灰清理相对容易;

2)低合金钢制换热器(耐候钢和ND钢)换热性能良好,造价低廉,但耐蚀性较差,使用寿命相对较短,不锈钢换热器(316L)耐蚀性能良好,但造价较高,且换热效果一般;

3)石墨低温换热器耐蚀与换热效果均表现良好,但脆性结构导致换热面积增加困难,难于满足大型锅炉的低温换热面积需求;氟塑料换热器耐蚀性能优异,且不易结垢,但换热效果较差,长期运行后结垢金属换热器相比差距减小。

因此,为锅炉配置低温换热器进行余热回收时,考虑以上各种材料的优缺点,建议选取低温换热器材质原则如下:

1)在用锅炉添设低温换热器节能时,根据锅炉剩余寿命或改造周期,选择使用寿命与造价成本适合的低温换热器,譬如按照城市规划五年以内会拆除的锅炉,可以选择造价低廉、换热良好的ND 钢换热器;

2)大型锅炉出厂配套时,为尽量保证使用寿命,可以使用316L不锈钢换热器或者氟塑料换热器,以减少运行周期内频繁更换换热器造成的运行成本损耗;

3)考虑到石墨低温换热器优良的耐蚀与换热性能,且造价适中,在小型燃油燃气锅炉进行冷凝余热回收时,能够保证余热回收效果的同时,具有较长使用寿命;

4)大型低温换热装置可以采用多级不同材料组装形式,譬如前两组高温区采用ND钢,在后两组低温区采用316L不锈钢,在降低造价成本、保证余热回收的同时,亦能有效地减少低温腐蚀问题。

[1] 黄圣伟.大型燃煤电站锅炉烟气余热利用系统节能分析与优化研究[D]. 北京:华北电力大学,2013.

[2] 舒喜,申智勇,叶毅.低温省煤器在燃煤电厂的应用[C].第16届中国电除尘学术会议论文集,2015:281-285.

[3] GB/T 30579—2014 承压设备损伤模式识别[S].

[4] 韩明杰,刘金敬.燃气锅炉尾部受热面低温腐蚀的原因及预防措施[J].冶金动力,2007,(4):51-52.

[5] 周霭琳.低温换热器系统的腐蚀积灰试验研究[D].北京:华北电力大学,2015.

[6] 毕立强.酸站用石墨换热材料的试验[J].人造纤维,1997,(6):24-26.

[7] 鲍听,李复明,李文华,等.氟塑料换热器应用于超低排放燃煤机组的可行性研究[J].浙江电力,2015,(11):74-78.

[8] 王岩.氟塑料低温省煤器在燃煤电站的应用[J].能源与节能,2013,(5):119-120.

[9] 徐慎忠,刘文卜,陆倩.石墨换热元件与天然气冷凝锅炉的研发[C].2012年全国特种设备安全与节能学术会议,2012.

Comparison of Low-Temperature Heating Surfaces with Different Corrosion-resistant Material at the Tail of Boiler

Wang Wei Lu Qian

(Jiangsu Province Special Equipment Safety Supervision Inspection Institute Nantong 226001)

The boiler low-temperature heating exchanger has such problems as low temperature corrosion, condensation and deposition commonly. This paper compared the merits and characteristics of fve materials used in the low-temperature heating exchanger, including weathering resistant steel, ND steel, 316L stainless steel, graphite and fuorine plastic, from several aspects of anti-corrosion, heat exchange, economy, etc., to help for the selection of low-temperature heating exchanger with the best matching material in different use conditions.

Low-temperature corrosion Performance comparisons Material optimized

X933.2

B

1673-257X(2016)12-0055-04

10.3969/j.issn.1673-257X.2016.12.013

王维(1980~),男,本科,从事锅炉检验、压力容器检验工作。

2016-06-13)