聚酯漆包铜线表面聚酯涂层的可控降解和脱除

何 静, 单国荣

(化学工程联合国家重点实验室(浙江大学), 浙江大学 化学工程与生物工程学院, 浙江 杭州 310027)

聚酯漆包铜线表面聚酯涂层的可控降解和脱除

何 静, 单国荣

(化学工程联合国家重点实验室(浙江大学), 浙江大学 化学工程与生物工程学院, 浙江 杭州 310027)

以NaOH水溶液为主溶剂对聚酯漆包铜线表面的聚酯涂层进行可控降解和脱除,通过考察搅拌速度、NaOH溶液浓度、温度及溶液循环次数等工艺条件对脱漆的影响,得出适于工业化生产的聚酯涂层脱除工艺条件:NaOH溶液浓度为30%(wt)、温度为90℃、机械搅拌速度为100 r·min-1。在该条件下进行脱漆,脱漆时间2 h左右,漆膜回收率在80%以上,铜回收率在98%以上,铜损失率在0.03%以下,脱漆剂经循环利用5次后,脱漆能力仍保持稳定。漆膜的玻璃化温度在脱漆过程中几乎没有改变,脱除的漆膜和剩余的NaOH溶液没有变黏稠。对碱液中的降解物和未降解物的分子量进行分析,未降解物分子量稍有降低,而少量降解物中无较高分子量物质。

聚酯漆包铜线;NaOH;聚酯涂层;脱除;降解

1 前 言

进入21世纪后,中国的铜生产量和使用量逐年提高,并稳居全球第一位。但是我国原生铜资源严重不足[1],而国外废杂铜利用率较高[2]。充分利用废杂铜解决我国铜原材料不足的瓶颈已成为我国铜加工产业的共识[3,4],其中,废聚酯漆包铜线中的废杂铜占总废杂铜质量的20%~25%[5],废漆包铜线的基体材料是优质的无氧铜,因此只要将废聚酯漆包铜线的表面涂层进行脱除,其基体铜材就可以直接再利用,这在铜加工行业具有极其重要的价值[6~8]。

聚酯漆包铜线脱漆有物理和化学方法。物理法主要为机械脱漆和热处理脱漆,机械脱漆效率低,热处理脱漆不仅存在环境污染问题,而且对铜品质有严重影响[9]。化学法主要分为有机溶剂脱漆和无机溶剂脱漆[10,11],有机溶剂脱漆效率高,但存在有机溶剂挥发、安全与环保问题[12,13]。无机溶剂脱漆主要用碱性溶剂[14,15],脱漆原理为碱皂化聚酯漆膜中某些基团,使漆膜之间以及漆膜与金属间结合力降低[16]。无机溶剂具有成本低、安全环保、可循环利用等优点[17],但是无机溶剂脱漆时间较长,将聚酯漆包铜线长时间浸渍在碱液中,导致脱落的漆膜降解太厉害,形成溶于水或碱液的产物,脱除的聚酯漆膜和剩余的碱液变黏稠,使碱液、漆膜、铜线之间分离困难,碱液无法循环使用,影响工业化操作。

本文以碱性溶液作为脱漆剂主要成分,通过碱液连续流动和搅拌,利用聚酯漆膜之间以及漆膜与金属间结合力降低,将据聚酯漆膜从铜线表面脱除并及时将脱除的漆膜移出碱液,得到适合工业化操作并满足工厂安全环保需求的聚酯涂层脱除最佳工艺条件。

2 实验(材料和方法)

2.1 实验原料

片状氢氧化钠、四氢呋喃,分析纯,来自国药集团化学试剂有限公司。浓盐酸,分析纯,来自杭州双林化工试剂厂。实验所用聚酯漆包铜线(漆膜占聚酯漆包铜线质量的2%)以及聚酯均由宁波金田铜业集团股份有限公司提供。

2.2 工艺条件的优化

将聚酯漆包铜线置于质量百分率分别为2%~30%的氢氧化钠溶液中,在30~90℃温度下,采用机械搅拌,直至所有聚酯漆包铜线的漆膜脱落。分别将铜线与碱液、溢流的漆膜与溢流的碱液过滤,将铜线和漆膜进行洗涤、干燥、称重。将另一批聚酯漆包铜线置于过滤后的碱溶液中,重复上述步骤,考察碱液重复使用性。

2.3 脱漆效果

实验前准确称量并记下聚酯漆包铜线(包括铜线与漆膜)的重量m0,待所有聚酯漆包铜线的漆膜脱落完毕后,取出铜线,再用去离子水分别对铜线与截留在尼龙滤布中的漆膜进行清洗,然后分别将其置于40℃烘箱进行干燥,称量干燥后的铜线质量m1及漆膜质量m2,假设漆层脱除完全,则聚酯漆包铜线回收过程中铜线的回收率为:

漆膜的回收率可按下式计算:

2.4 检测与表征

以酚酞为指示剂,用盐酸滴定溶液中氢氧化钠的含量。利用紫外可见分光光度仪,采用2,9-二甲基-1,10-菲啰啉分光光度法,检测溶液中铜的含量,进而得出聚酯漆包铜线中铜的损失率。利用差示扫描量热仪,测试漆膜的玻璃化温度。分别取一定量聚酯降解物和未降解物,配置成0.5%(wt)的四氢呋喃溶液,用凝胶渗透色谱仪测其分子量。

3 结果分析与讨论

3.1 搅拌对脱漆的影响

将聚酯漆包铜线静置于90℃、30%(wt)的NaOH溶液中,经过6 h后漆膜脱除,此时溶液呈蓝色,且NaOH溶液黏稠。改变机械搅拌速度至100 r·min-1以上(见表1),发现在90℃、30%(wt)NaOH条件下,机械搅拌2 h后漆膜全部脱除,溶液呈淡橙红色(涂层中颜料的颜色),且NaOH溶液黏度没有发生变化。这是因为,搅拌速度增加,漆膜表面碱液更新加快,碱扩散入漆膜的薄弱处的速度大大提高,使漆膜呈块状脱除。可见,通过搅拌能有效提高脱漆效率、缩短脱漆时间,这对漆膜的分离以及铜的高品质回收利用有重要的意义。

表1 90oC、30%(wt)的NaOH溶液中、不同搅拌速度下聚酯漆包铜线的脱漆情况Table 1 Coating removal results under different stirring speeds in 30%(wt) NaOH solution at 90℃

3.2 Na OH浓度对脱漆的影响

NaOH作为脱漆剂的主要成分,其浓度对脱漆过程有着至关重要的影响。由于NaOH在室温水中的饱和浓度为34.6%(wt),故实验浓度上限取为30%(wt)。

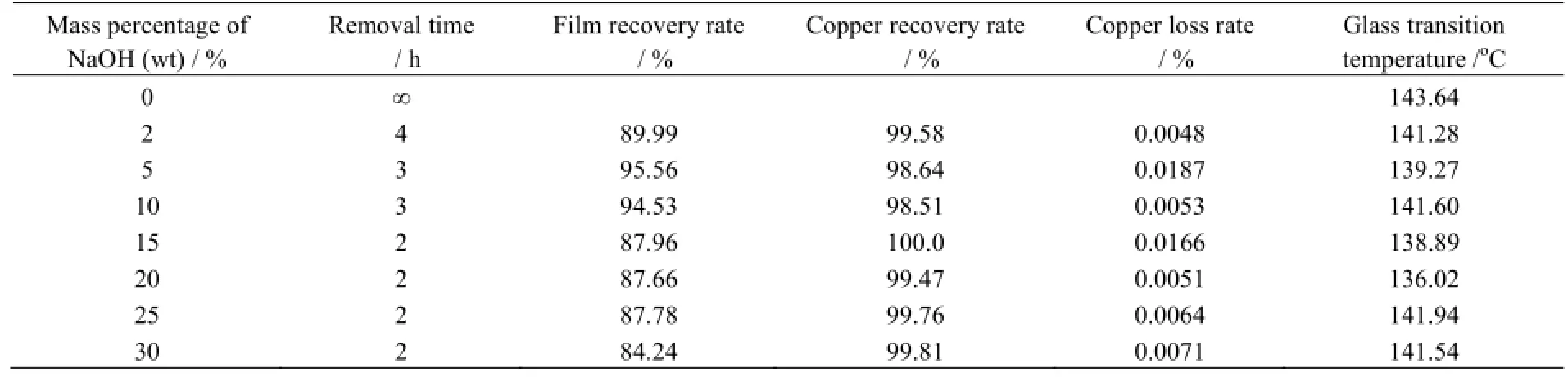

在90℃、100 r·min-1机械搅拌速度下,脱漆时间随NaOH浓度的增加而缩短(见表2),当NaOH质量百分率达到15%之后,脱漆时间基本上保持在2 h左右。实验中发现:NaOH浓度较低时(低于10%),聚酯漆包铜线表面漆膜层层降解并溶解于碱液中;NaOH浓度较高(大于15%)时,漆膜在脱漆过程中呈块状剥落,脱漆结束后铜棒表面光亮,表面无漆膜残留。这是因为,碱作用于漆膜的薄弱处的速度大大提高,漆膜尚未降解时即以块状脱除。

表2 90oC、100 r·min-1机械搅拌下、不同NaOH浓度中聚酯漆包铜线的脱漆情况Table 2 Coating removal results in NaOH solutions of different concentrations under 100 r·min-1stirring speed at 90℃

漆膜的回收率直接影响脱漆剂的循环再生性。回收率越高,则溶解或分解在脱漆剂中的聚合物越少,脱漆剂的循环再生性越好,脱漆剂在循环利用过程中只需添加流失的组分即可;若漆膜回收率越低,则在脱漆剂中聚合物成分的累积就越多,将会影响脱漆剂的后期使用效果。由式(2)计算出的漆膜回收率数据列于表2,由表中看出不同NaOH浓度下,漆膜回收率均在80%以上。

铜回收率是考察脱漆效果的另一项重要指标。聚酯漆包铜线的基体铜材一般为高品质无氧铜,在脱漆过程中要尽可能保证铜棒有较高的回收率。表2中由式(1)计算出的铜回收率均在98%以上,远高于现阶段工业生产中基体铜材的回收率。

实验利用2,9-二甲基-1,10-菲啰啉对铜的显色作用,通过紫外可见分光光度仪检测NaOH溶液中铜的含量,进而得出铜的腐蚀量。从表2中可以看出铜损失率均在0.02%以下,说明在该实验条件下,NaOH溶液对铜的腐蚀量非常小,可忽略不计。

由表2可见,直接从聚酯漆包铜线上刮下的、未与NaOH溶液接触的漆膜玻璃化温度为143.64℃。在90℃、机械搅拌下,分别与不同浓度的NaOH溶液接触过的块状漆膜的玻璃化温度均在140℃左右,两者接近,说明经过脱漆后漆膜中的聚合物组成没有太大的变化,没有深度降解,仅破坏了部分酯键,实现了可控降解,这对溶液与漆膜的分离以及溶液的循环再利用都有非常重要的意义。

3.3 温度对脱漆的影响

表3为NaOH溶液浓度30%(wt)、100 r·min-1机械搅拌下,聚酯漆包铜线的脱漆情况。从表中可以看出脱漆时间随温度升高而缩短,当温度达到60℃后,脱漆时间基本上保持在2 h左右。这是因为,温度升高不仅可以加速酯键的降解,而且通过加热可使碱液更加快速进入漆膜薄弱处,漆膜失去强度从而使其与金属间附着力降低。由表3可见,式(2)计算出的漆膜回收率均在80%以上。由式(1)计算出的铜回收率均在98%以上。从表3中还可以看出铜损失率均在0.02%以下,说明在该实验条件下,NaOH溶液对铜的腐蚀量非常小,可忽略不计。

表4为NaOH溶液浓度20%(wt)、100 r·min-1机械搅拌下,聚酯漆包铜线的脱漆情况。从表中可以看出脱漆时间变化规律与表3相同。漆膜回收率均在80%以上,铜回收率均在98%以上,铜损失率均在0.03%以下。在60~80℃,使用NaOH溶液浓度30%(wt)比20%(wt)的脱漆时间短、铜损失率也小,说明铜损失率与脱漆时间紧密相关。

从表2、表3可分别得出,在90℃、NaOH浓度达到15%(wt)时脱漆时间约2 h,在NaOH浓度30%(wt)、温度达到60℃后脱漆时间也能达到2 h,但从表4中可以看出当NaOH浓度为20%(wt)时,必须到90℃脱漆时间才能达到2 h。说明并不能同时降低温度与NaOH浓度。

表3 30%(wt)NaOH溶液、100 r·min-1机械搅拌、不同温度下不聚酯漆包铜线的脱漆情况Table 3 Coating removal results at different temperatures in 30%(wt) NaOH solution under 100 r·min-1stirring speed

表4 20%(wt)NaOH溶液、100 r·min-1机械搅拌、不同温度下聚酯漆包铜线的脱漆情况Table 4 Coating removal results at different temperatures in 20%(wt) NaOH solution under 100 r·min-1stirring speed

3.4 循环次数对脱漆的影响

脱漆剂的循环能力是评价脱漆剂的一项重要指标。通过考察不同循环次数下脱漆剂的脱漆情况及成分变化,有助于在工艺设计中确定溶液循环次数和需要向脱漆剂中补充的流失组分的量。

表5为30%(wt)NaOH溶液初始用量120 mL、90℃、100 r·min-1机械搅拌下,聚酯漆包铜线在碱液不同循环次数下的脱漆情况。由表中看出,在5次循环过程中,脱漆时间均保持在2 h左右,由式(2)计算出的漆膜回收率均在80%以上,由式(1)计算出的铜回收率均在98%以上,累积的铜损失率均在0.02%以下。这表明,即使经过5次循环,溶液仍保持较好的脱漆能力。

由表5可见,在脱漆过程中,随着循环的进行,溶液量逐渐减少,且残留的NaOH摩尔数也逐渐下降,所以在实际工业过程中,脱漆剂可以在有限次数内循环使用,同时定期补充NaOH溶液以弥补损耗掉的部分。由于溶液中累积的铜损失率较低,并不会对脱漆过程造成影响,所以在工艺设计中无需考虑溶液中铜的处理。

3.5 聚酯降解机理

前面通过漆膜玻璃化温度测定,已经知道漆膜经过脱漆后聚合物组成没有太大的变化,没有深度降解,仅破坏了部分酯键。为了能进一步了解漆膜的降解机理,选择漆膜的原料聚酯为对象,研究该聚酯在碱液中未降解物以及降解物分子量的变化。为了能延缓降解过程,有利于取样和样品处理,选择室温下降解。称取一定质量的聚酯(粒径100~120目),置于室温、质量百分率分别为5%~30%的NaOH溶液中,搅拌2 h,然后用盐酸中和,上清液为该聚酯的降解物,不溶物为未降解物。分离上清液与不溶物,分别在40℃真空烘箱中干燥。取未降解物和少量降解物(降解物是指溶于碱液中的物质)进行分子量分析(图1和2)。

图1和2的横坐标为重均分子量的对数,纵坐标为归一化的质量分率。从图1可见,随NaOH溶液浓度的升高,未降解物中较高分子量(7500)的峰面积所占百分比逐渐减少,但降低幅度较小;从图2可见,降解物中没有较高分子量的峰。

从聚酯碱液未降解物和降解物分子量分析进一步表明聚酯降解机理,NaOH溶液只能破坏与其接触的聚酯中的部分酯键,聚酯没有深度降解,实现了聚酯在NaOH碱液中的可控降解。

图1 不同NaOH溶液浓度下未降解物的分子量及分布情况 (2 h)Fig.1 Molecular weight and distribution of residuals treated by NaOH solutions of different concentrations (2 h)

图2 不同NaOH浓度下聚酯降解产物分子量分布情况 (2 h)Fig.2 Molecular weight distribution of polyester degradation products treated by NaOH solutions of different concentrations (2 h)

4 结 论

利用NaOH溶液对聚酯漆包铜线进行脱漆,在所有漆膜完全脱除的前提下,脱漆时间随着NaOH溶液浓度的增加而缩短,随着脱漆温度的升高而缩短。为保证脱漆时间与脱漆能力,选择的工艺条件分别为:NaOH溶液浓度为30%(wt)、温度为90℃、100 r·min-1机械搅拌。经过NaOH溶液脱漆处理后,漆膜呈块状脱除,经差示扫描量热仪对脱除的漆膜进行热分析,结果表明,漆膜的聚合物没有深度降解,由此判断脱漆原理为碱与漆膜中的酯基反应,使漆膜之间的结合力降低,从而使漆膜有效地剥除;碱液中的降解物和未降解物分子量变化也证实了这一点。脱漆剂经五次循环后脱漆能力没有太大的变化,剩余溶液随着循环的进行而减少,溶液中累积铜损失量随着循环的进行而增加。以上实验中,漆膜回收率均在80%以上,铜回收率均在98%以上,铜损失率均在0.03%以下,远超于现阶段工业生产中的实际情况,满足工业化处理的需求,达到了聚酯漆包铜线表面聚酯涂层的可控降解和脱除要求。

[1] WEN Zong-guo (温宗国), Ji Xiao-li (季晓立). Copper resource trends and use reduction measures in China (中国铜资源代谢趋势及减量化措施) [J]. Journal of T singhua University(Science and Technology) (清华大学学报(自然科学版)), 2013, 53(9): 1283-1288.

[2] CHEN Chen (陈晨), LI Xiao-peng (李晓鹏), DU Jian-wei (杜建伟),et al. Review on copper reclaiming technologies from waste wire and cable (废电线缆再生铜资源化处理技术评述) [J]. Renewable Resources and Recycling Economy (再生资源与循环经济), 2015, 8(1): 19-23.

[3] WANG Chong (王冲), YANG Kun-bin (杨坤彬), HUA Hong-quan (华宏全). Current status and prospect of recovery and utilization process for copper scrap (废杂铜回收利用工艺技术现状及展望) [J]. Renewable Resources and Recycling Economy (再生资源与循环经济), 2011, 4(8): 28-32.

[4] ZHANG Ya-rui (张雅蕊), PENG Pin (彭频). The research on the current situation and suggestions of Chinese copper scrap recycling (我国废杂铜回收利用现状分析及对策研究) [J]. Logistics Sci-Tech (物流科技), 2011(5): 8-10.

[5] ZHOU Ming-wen (周明文). Present status and development trend of scrap copper industry in China (我国废杂铜工业的现状与发展趋势) [J]. Design and Research of Nonferrous Metallurgy (有色冶金设计与研究), 2010, 31(6): 29-32.

[6] HUANG Chong-qi (黄崇祺). Making copper rod directly from the copper scraps in the Chinese cable industry (论中国电缆工业的废杂铜直接再生制杆) [J]. Electric Wire & Cable (电线电缆), 2009(1): 1-5.

[7] YU Liang-hui (余良晖), CHEN Jia-bin (陈甲斌). Ideas on the development of copper resources recycling economy in China (发展我国铜资源循环经济的构想) [J]. Southern Land and Resources (南方国土资源), 2006(2): 8-11.

[8] ZHANG Zhi-chang (张志昌). The status quo and development trend of enameled wire (漆包线的现状及其发展动向) [J]. Electric Wire & Cable (电线电缆), 1999(2): 2-8.

[9] XU Hai-dong (许海东). Study on water-base paint stripper used in aeroplane (用于飞机的水性脱漆剂的研究) [D]. Nanchang (南昌): Nanchang Hangkong University (南昌航空大学), 2010.

[10] DU Ke-min (杜克敏). Paint stripper and development in future(脱漆剂及其发展趋势) [J]. China Paint (中国涂料), 2005, 20(2): 47-49.

[11] LI Wei-yi (李伟溢). Progress of study on paint strippers (脱漆剂的研究进展) [J]. Electroplating and Fini shing (电镀与涂饰), 2004, 23(3): 37-40.

[12] Summerfield S R, Clark M W, Wilson N R, et al. Low toxicity paint stripper: US, 5990062 [P]. 1999-11-23.

[13] Gross S F, Barabash M J, Hessel J F. Graffiti remover, paint stripper, degreaser: US, 6824623 [P]. 2004-11-30.

[14] WANG Min (王敏). Paint stripper in common use (常用脱漆剂) [J]. Corrosion & Protection (腐蚀与防护), 2005, 26(8): 366-367.

[15] LI Jian-qiang (李建强), LI Ren-yong (李仁勇), ZHU Rong (朱荣), et al. An alkaline paint remover and preparation, method of application (一种碱性脱漆剂及制备、使用方法): CN, 1775871 [P]. 2007-09-05.

[16] DUAN Ning (段宁), GE Di (葛娣), ZHANG Xin (张欣). Study on inorganic alkaline paint stripper for food-can tinplate (食品罐用镀锡钢板的无机碱性脱漆剂研究) [J]. Paint & Coatings Industry (涂料工业), 2011, 41(4): 66-70.

[17] LI Ren-yong (李仁勇), LI Jian-qiang (李建强), YANG Jing (杨竟). A new kind of high-performance alkaline paint stripper for tinplate (脱除马口铁表面漆层的无机碱性脱漆剂) [J]. Journal of University of Science and Technology Beijing (北京科技大学学报), 2008, 30(6): 600-603.

Controlled Degradation and Removal of Polyester Coatings on Polyester Enameled Wire

HE Jing, SHAN Guo-rong

(State Key Laboratory of Chemical Engineering, College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, China)

NaOH aqueous solution was used as a main solvent to degrade and remove polyester coatings on the surface of polyester enameled wire. Experimental conditions such as stirring, NaOH concentration, operation temperature and cycle time were investigated. The optimal removal conditions suitable for industrialization are: NaOH concentration 30%, removal temperature 90oC and mechanical stirring speed 100 r·min-1. Under these optimal conditions, polyester coating removal time of about 2 hours, coating film recovery of above 80%, copper recovery over 98% and copper loss ratio lower than 0.03% can be achieved. The coating removal ability of NaOH solution still remains stable after 5 using cycles. The glass transition temperature of the removed coating film keeps stable with no sticky coating film and sticky residual NaOH solution formed. The molecular weight and distribution of those degraded and un-degraded polyester treated by NaOH solution were analyzed. The results show that the molecular weight of un-degraded polyester slightly decreases, and no high molecular weight materials are found in the degraded polyester.

polyester enameled wire; NaOH; polyester coating; remove; degradation

TQ319

A

10.3969/j.issn.1003-9015.2016.06.017

1003-9015(2016)06-1353-06

2016-01-25;

2016-05-01。

国家科技支撑计划项目(2014BAC03B08)。

何静(1991-),女,福建泉州人,浙江大学硕士生。

单国荣,E-mail:shangr@zju.edu.cn