载体液滴经微细管成形过程动力学特性的实验与模拟

杨玉军, 张 玮,2,3, 郑三龙,2,3, 徐林红, 陈冰冰,2,3

(1. 浙江工业大学 化工机械设计研究所, 浙江 杭州 310032; 2. 过程装备及其再制造教育部工程研究中心,浙江 杭州 310032; 3. 国家化学原料药合成工程技术研究中心, 浙江 杭州 310032;4. 中国地质大学(武汉)机械与电子信息学院, 湖北 武汉 430074)

载体液滴经微细管成形过程动力学特性的实验与模拟

杨玉军1, 张 玮1,2,3, 郑三龙1,2,3, 徐林红4, 陈冰冰1,2,3

(1. 浙江工业大学 化工机械设计研究所, 浙江 杭州 310032; 2. 过程装备及其再制造教育部工程研究中心,浙江 杭州 310032; 3. 国家化学原料药合成工程技术研究中心, 浙江 杭州 310032;4. 中国地质大学(武汉)机械与电子信息学院, 湖北 武汉 430074)

利用微细管成形及后续交联和致孔过程,可以制备尺寸可控的载体微珠或晶珠。该过程中,微滴的成形是控制粒径的关键步骤,其成形过程动力学特性的研究具有重要意义。以海藻酸钠载体液滴为对象,通过高速摄影方法,用不同内径(1.1, 1.6, 1.9, 2.2 mm)的微细管,对微滴成形过程中的形貌特征和界面演变动力学进行了实验研究,考察了微细管内径对液滴成形、滴落下落速度、液滴直径分布、颈缩线长度等的影响规律;进而,用VOF (volume of fluid)法中PLIC (piecewise linear interface calculation)的几何重构方法追踪非牛顿流体液滴形成过程的气液交界面,对相应液滴成形过程进行了模拟。结果表明,海藻酸钠溶液滴落下落速度、平均直径及颈缩线长度随着微细管内径的增加而增大;对于浓度2%的海藻酸钠溶液,以内径2.2 mm的微细管为例,当管内流速为30 mm·s−1,实验所得液滴脱落时最大颈缩线长度约为9.24 mm,滴落脱落时的速度约为6.09 mm·s−1,液滴直径约为5.8 mm;较内径1.1 mm的微细管所得液滴的参数值分别高119.04%、129.81%、39.13%;相应模拟所得液滴颈缩线长度、脱落时的速度及直径与实验结果的最大相对误差分别为8.7%、2.1%、8.6%,与实验结果基本一致,说明该方法适于微细管内非牛顿流体如海藻酸钠溶液成滴过程的模拟。

载体液滴;海藻酸钠微球;微细管;高速摄像;动力学;数值模拟

1 引 言

海藻酸钠微球具有无毒性、成本低、可生物可降解、易获得、生物相容性好等优点,因此,可作为微生物和酶的固定化载体、药物释放载体、组织工程细胞支架、分离材料、食品辅料等,在生物技术、生物医学工程、化工、药物等诸多领域具有广泛的应用[1~6]。基于海藻酸钠的晶胶颗粒,还具有传质阻力小的优点,作为营养盐释放和微生物载体,还可被用于湿地土壤的生物修复[7,8]。

通常,海藻酸钠载体颗粒可以用液滴法进行制备[9~12],即在微细管末端形成的海藻酸钠液滴受重力作用滴入CaCl2交联液中形成微球。针对微液滴,前人已经开展了数值模拟研究及采用高速摄影方法的实验研究[13~16],主要集中于微滴的形貌变化、内部速度场及压力场的分布及微滴成形的影响因素等方面,不同程度地揭示了微滴形成的机理。对于牛顿流体形成液滴的模拟研究已经开展了不少工作,但对于非牛顿流体液滴的形成过程的研究则不足。实际上,微细管液滴的成形与液体的黏度、表面张力等参数以及微细管的管径等诸多因素有关,而海藻酸钠溶液是粘性非牛顿流体[17,18],在微细管末端形成液滴的过程与水等牛顿流体有显著不同。除受上述因素影响外,其剪切变稀、触变性等特性导致流动属性常发生显著变化,进而影响液滴的形成。已有的研究对于液滴速度及液滴颈缩(micro-thread)长度等动力学特性细节的研究尚不充分,对非牛顿海藻酸钠溶液经微细管成滴过程的模拟工作也很缺乏。因此,开展微细管内海藻酸钠液滴成滴规律的实验和模拟研究,具有重要意义。

最近,本课题组利用多微管反应器对海藻酸钠晶胶载体颗粒进行了规模化放大制备,获得了成功。但是,对其成滴过程动力学规律尚没有研究。近几年,随着流体力学理论的发展,计算机模拟技术越来越广泛地应用到研究中。相对于实验研究,数值模拟方法能够直观地揭示液滴形成的机制,又能够节约成本、节省时间[19,20]。本文采用数值模拟和实验研究相结合的方法,针对海藻酸钠溶液,研究微细管成滴过程动力学特性。为满足实际应用需要,选取不同内径的微细管进行实验及模拟分析,探究液滴形成过程中气液交界面的变化规律,分析不同内径对液滴颈缩线长度、脱落速度、液滴直径分布的影响规律。

2 实验部分

2.1 试剂和仪器

实验所有试剂:海藻酸钠,购自山东烟台新旺海藻有限公司,食品级;去离子水,用Milli-Q超纯水系统纯化制得。实验所有仪器: TS1000ME高速摄像仪,美国Fastec Imaging 公司;恒流泵BT1-100E,上海琪特分析仪器有限公司。

2.2 实验方法

于室温(11℃)条件下,将浓度为2%(wt)的海藻酸钠溶液泵入微细管中,入口流速标定为30 mm·s-1。先通入一定时间海藻酸钠溶液排出管路中的气体,观察微细管末端海藻酸钠液滴的流动状态,待流动稳定后,利用高速摄像仪进行图像采集。为了得到液滴形成过程形态变化的清晰图像,分辨率设为640×480,拍摄速度为500 fps,快门设为500 μs。通过高速摄像仪得到的图片通过MiDAS 4.0 Express软件(Version 4.5.1.0, 美国Xcitex公司)同步在电脑上显示并保存。在不同内径规格的微细管(2.2、1.9、1.6、1.1 mm)重复上述实验,并分别保存所得图像,进行下一步分析。根据图像标尺和液滴所占的像素数计算液滴的长度和宽度,由其平均值得到液滴的近似直径;每个条件下统计约20个液滴,获得液滴的尺寸分布和平均直径。由液滴下落的距离和时间计算下落速度;根据图像确定液滴脱离流线时的颈缩线长度。

3 数值模拟部分

3.1 控制方程

VOF(Volume of Fluid)方法是用固定网格单元中流体与网格体积比函数f进行界面跟踪的方法,广泛应用于求解液-液、气-液两相间的稳态或瞬态分界面[20,21]。本文研究的海藻酸钠溶液是非牛顿流体,液滴形成过程中液相与气相界面的演化较复杂,VOF方法对于求解这类相界面追踪问题具有易实现、计算量小、模拟精度高等优点。因此,在研究中采用此法对液滴形成过程中的自由面进行追踪。

用Navier-Stokes方程求解流场。液相为连续相,气相为离散相,并假设气液两相均为不可压粘性流体,且不相容,两相间只存在于动量传递,不涉及热量交换。不可压连续方程[20]为:

考虑表面张力的动量方程[20,23]为:

根据质量守恒定律,体积分数函数f的运动方程[20,22,23]为:

当f = 0,单元网格内充满气相;当f = 1,单元网格内充满液相;当0<f<1,单元网格包含两相,为气液交界面。根据 f 可以得到计算区域中每一个网格对应的密度和黏度[20,23,25,26]:

3.2 计算模型、网格及边界条件

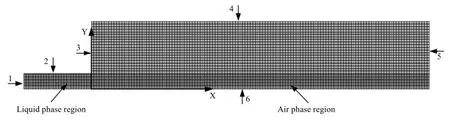

计算流动参数选取与相应实验一致的参数,微细管内径分别为2.2、1.9、1.6、1.1 mm。在重力作用下,由于竖直微细管液滴形成过程的计算区域的对称性,将三维问题转化为二维问题,取经过对称轴的一个平面进行计算,内径为2.2 mm模型的网格如图1所示,采用非均匀网格,对液滴形成区域的网格尺寸为0.1 mm;其余网格尺寸为0.2 mm。微管的进口1设置为速度入口边界条件,U=30 mm·s-1,2~4设置为无滑移壁面边界条件,接触角设置为170°,出口5定义为压力出口,边界6设置为对称轴,并设置液相区和气相区。

图1 计算域及网格布局Fig.1 Computational region and meshes 1. velocity inlet 2,3,4. boundary walls 5. pressure outlet 6. axis

3.3 计算方法

采用有限体积法对液滴形成与脱落过程的Navier-Stokes方程进行离散,速度压力耦合计算采用基于交错网格的PISO[20,22,24]算法,这种方法允许使用较大的时间步长,且具有两个修正步骤,对于非稳态流动问题的计算更为精确,其中压力场的计算采用PRESTO[23]法。动量计算采用乘方格式[22]。对于自由表面的处理,使用VOF中基于PLIC[25,26]方法的几何重构对交界面进行处理,该方法根据单元网格中流体体积比函数f精确确定自由界面的法向量n,故能较好地追踪自由表面。由于流动中雷诺数较小,模拟中采用层流模型。

3.4 海藻酸钠溶液黏度计算

海藻酸钠溶液是剪切变稀的非牛顿流体,在数值模拟过程中其粘度的计算采用Carreau-Ysuda非牛顿流体模型,表达式[27]为:

式中:μ为海藻酸钠模拟液的黏度,Pa·s;μ∞为在剪切率很大时的黏度,Pa·s;μ0为剪切率为0时的黏度(即最大黏度),Pa·s;γ为剪切率,s-1;n为冥律指数;K为时间常数,s。

模拟计算采用的海藻酸钠模拟液的物性参数均来自参考文献[17,18],具体如表1所示。

表1 数值模拟中流体物性参数Table 1 Physical parameter values for simulation

4 结果与讨论

4.1 液滴形成过程的形态变化分析

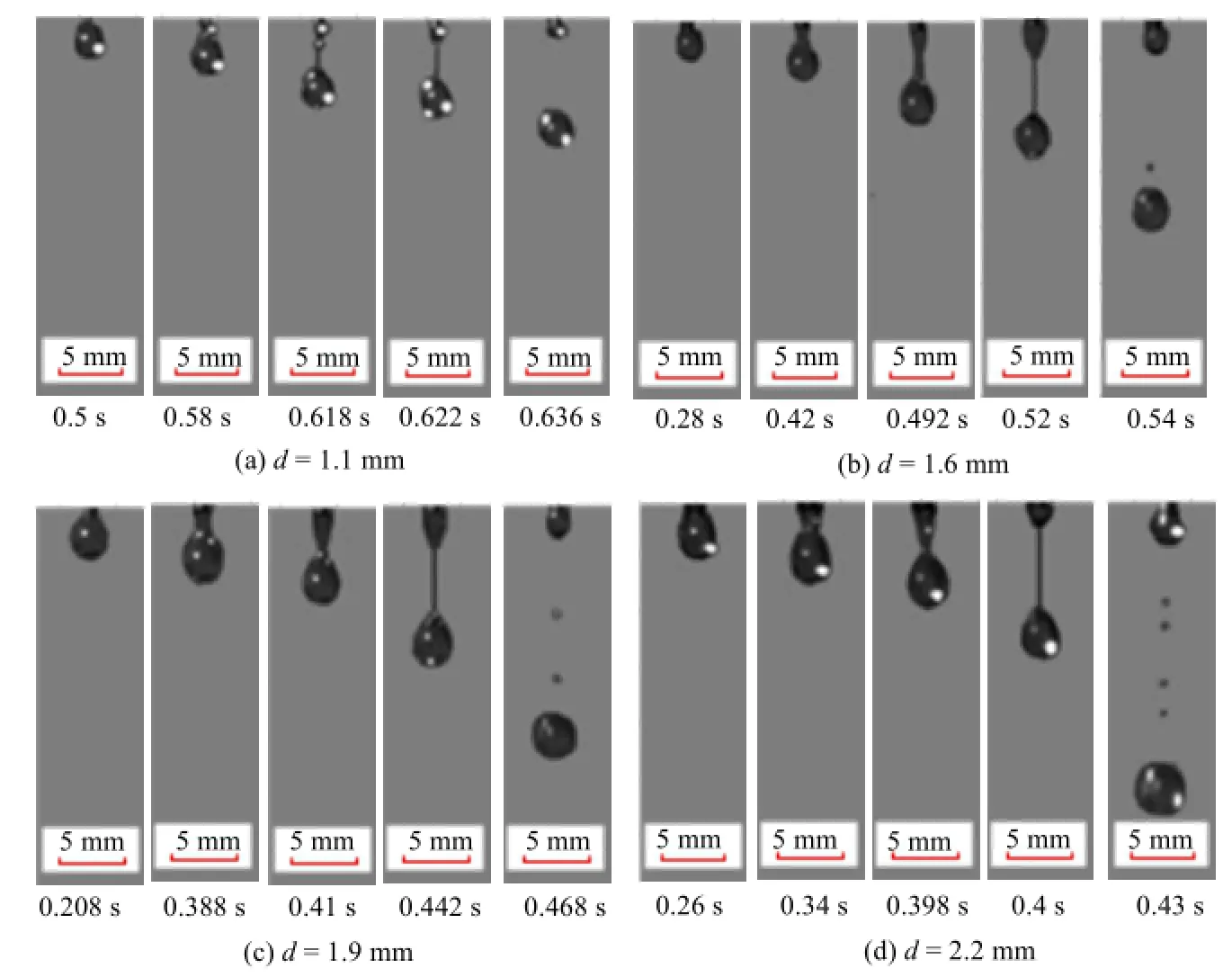

图2为通过高速摄像仪得到的不同内径下液滴形成动态形态变化图像,图3为数值模拟得到的不同内径下液滴形成动态形态变化界面,可以看出模拟结果与实验结果较为吻合。模拟中所得的液滴形成时的颈缩线比实验所得略细,这主要是由于模拟采用的是二维平面模型,网格类型为正四边形网格,液滴流过区域的网格宽度为0.1 mm,在实际中不是一个完整的颈缩线,因此会比实验界面中颈缩线略细(约为0.08 mm),与0.8 mm的颈缩线相比,误差约为10%,且模拟结果能较好地反映液滴形成的形态变化,因此模拟方法可行。

图2和图3为海藻酸钠液滴形成过程的实验测试和模拟计算结果。可见,载体液滴的形成过程包括成形和脱落两个主要阶段。在液滴成形阶段,海藻酸钠溶液通过微细管入口连续缓慢地注入,在微细管末端形成半球形凸起状态的液滴雏形;随着时间的推移,液滴体积逐渐变大,重力随之变大,此阶段液滴的体积远小于表面张力所能承受的临界体积,液滴的运动较稳定。随着液体不断注入,当液滴体积增大到临界体积值时,液滴颈部出现,这也标志着液滴脱落阶段的开始。在液滴脱落阶段,重力大于表面张力与粘性力,气液交界面发生急剧变化,液滴完整长度逐渐增加,颈缩线变长变细,直至液滴断裂。

断裂后,自由下落的液滴称为主液滴,并且颈缩线会发生二次断裂,在微细管与主液滴之间形成一个或者一串散落液滴。散落液滴与主液滴的体积相比有数量级上的差别,且在重力作用下自由下落。由于连续注入液体,微细管末端遗留的液体首先收缩成半球形,而后逐渐形成下一个液滴。此外,在模拟中发现颈缩线断裂之前,其中的液相成分已经开始收缩,在断裂时刻,颈缩线中仅存在5%~25%的液相组分,使得表面张力和粘性力急剧下降,导致颈缩线中液相很容易冲破表面张力的束缚,发生二次断裂。

为了进一步表征颈缩线断裂后液滴的形态演变,以微细管内径为1.9 mm条件下液滴的形态演变为例,对液滴的形貌演变进行量化计算,形貌参数选用球形度系数SF(Sphericity Factor)。当SF<0.05时,认为液滴为球形[6],分析SF值随颈缩线断裂后主液滴形态的变化,结果如表2所示,其中SF由下式(8)确定[6]:

图2 实验液滴变化Fig.2 Experimental images of droplet formation processes

图3 数值模拟液滴的变化Fig.3 Simulated results of droplet formation processes

表2 主液滴球形度系数变化的实验与模拟结果对比(微细管内径d= 1.9 mm)Table 2 Experimental and simulated spherical factors of primary drops (The diameter of micro-tube was 1.9 mm)

由结果可知,颈缩线断裂后SF逐渐变小,说明液滴形态逐渐趋于球形。因此,颈缩后液滴在表面张力的收缩作用下由泪滴状逐渐转变为球形。

4.2 液滴内部流动速度分析

以内径为2.2 mm的微细管对液滴内部轴心线(如图1中边界6所示)上轴向速度进行模拟,结果如图4所示。图中轴向距离X为-5~0 mm为微细管内部,并以液滴下落的方向为速度正向,由图可见在微细管内部轴心线上流动平稳,速度基本不变。液滴颈部出现之前,如图4中t = 0.26 s时刻,轴向速度很小;随着液滴体积增大,液滴轴向速度缓慢增大,如图4中t = 0.36 s和0.4 s时刻所示;液滴颈部断裂时t = 0.436 s,在靠近微细管末端和液滴顶端附近,速度曲线分别出现波谷和波峰,断裂的颈缩线以相应的速度收缩,其中与微细管相连的部分在粘性力、表面张力的作用下,快速向微细管收缩,速度方向为负向,最大值约为260 mm·s-1,约为微细管入口流速的8.7倍;同时,与液滴相连部分颈缩线快速与主液滴融合,速度最大值约为580 mm·s-1,约为入口流速的19倍;颈缩线断裂后,液滴内部流动逐渐趋于平稳,并在重力的作用下加速下落,如图4中t = 0.449 s时刻所示。

图4 不同时刻轴向速度沿轴向的变化Fig.4 Axial velocity profiles at different times

4.3 剪切率及黏度变化分析

上述条件下,液滴形成过程中不同时刻轴心线上剪切率和动力黏度的变化如图5所示。可见,在微细管内部,流体剪切率和黏度变化不大。在微细管出口处,由于液滴受到重力和表面张力的共同作用,产生较大的剪切率,黏度降低。颈部出现之前,液滴内部流动较平稳,剪切率较低,黏度较大,如图5中t = 0.260 s和0.360 s时刻所示;颈部出现后,液滴内部运动不稳定,并且由于颈缩线在重力和表面张力的作用下变细变长,剪切率呈波动变化,黏度急剧下降;颈缩线断裂时,剪切率达到最大值,如图5中t = 0.436 s时刻A点所示,在相应位置黏度处于最小值;颈缩线断裂后,剪切率呈下降趋势,相应动力黏度缓慢增大如图5中t = 0.449 s时刻所示,在液滴最前端如图5中B点,由于液滴受到表面张力的作用发生收缩趋于球形,故变形较大,此处液体黏度发生突变。

图5 不同时刻剪切率及动力粘度沿轴向的变化Fig.5 Shear rate (a) and dynamic viscosity profiles (b) at different times

4.4 微细管内径对颈缩线长度的影响分析

颈缩出现后,随着微细管末端液滴体积的不断增大,重力的影响越来越大,液滴长度逐渐增大,颈缩半径逐渐减小,直至断裂脱离,实验所得断裂时刻颈缩线长度随微细管内径的分布如图6 (a)所示。由图可见随着微细管内径的增大,颈缩线变长。实验条件下,四种微细管内径对应的颈缩线长度分别为4.2、6.2、7.7、9.2 mm,差异较大,这可能是由于微细管内径越小,流量越小,而液滴在重力作用下使得颈缩线变细,但是液滴上部没有充足的液体补充,再加上海藻酸钠的剪切变稀特性及流动阻力的增大,液体流动不能克服表面张力的收缩作用,加速了颈缩线的断裂。

图6 不同微细管内径下液滴颈缩线的长度Fig.6 Micro-thread lengths of droplets obtained from experiments (a) and simulation (b) with different mini-tubes

数值模拟所得断裂时刻颈缩线长度随微细管内径的分布如图6(b)所示,变化趋势与实验结果基本相同,但是相对于实验结果,数值模拟得出的颈缩线的长度较小,差异分别为11.9%、4.8%、10.4%、8.7%。模拟中发现,颈缩线断裂前,颈缩线中液体在表面张力的作用下已经开始向两端收缩,断裂时颈缩线中液相体积分数很低,导致与气相的表面张力和粘性力急剧减小,不能与重力相平衡,使得液滴提前发生断裂,再加上文献[17,18]中所使用的海藻酸钠与本实验室使用的试剂来源不同,数值模拟与实验过程中试剂物性参数的差别也可能是导致这种差异的原因。

图7 不同微细管内径下实验与模拟的液滴下落速度随时间的变化Fig.7 Falling velocities of drops with different micro-tube diameters

4.5 微细管内径对液滴脱落速度的影响

在一个完整的液滴形成周期内,随着时间的推移,微细管末端液滴体积不断增大,在重力的作用下逐渐下落,直至脱落,整个过程中液滴在不同微细管内径下滴落速度随时间的变化趋势基本相同,实验和模拟所得不同微细管内径形成的液滴脱落速度随时间的变化如图7所示。由结果可得,模拟结果与实验结果比较接近,在颈缩出现之前,管口液滴体积缓慢增加,且液滴体积远小于表面张力所能承受的临界体积,液滴的重力与表面张力、粘性力处于相对平衡状态,液滴运动平稳,滴落速度很小,基本保持匀速。随着液滴体积和质量不断增大,当重力大于表面张力、粘性力时,体积达到临界体积值,液滴颈部出现,液滴运动开始不稳定,滴落速度呈线性增加趋势,直至断裂。对结果进行数据统计可得,随着微细管内径的增大,液滴形成周期缩短,脱落时速度增大了59.25%~129.8%,这主要是由于颈缩线被拉长变细过程是速度急剧增加的过程,颈缩线长度的差异导致了液滴脱落速度的差异。

与实验结果相比,四种管径下,数值模拟得出的液滴滴落速度与实验值的偏差分别为1.1%、12.3%、6.1%、2.1%,这可能与颈缩线的长度差异有关,并且滴落速度与颈缩线长度的差异基本一致。

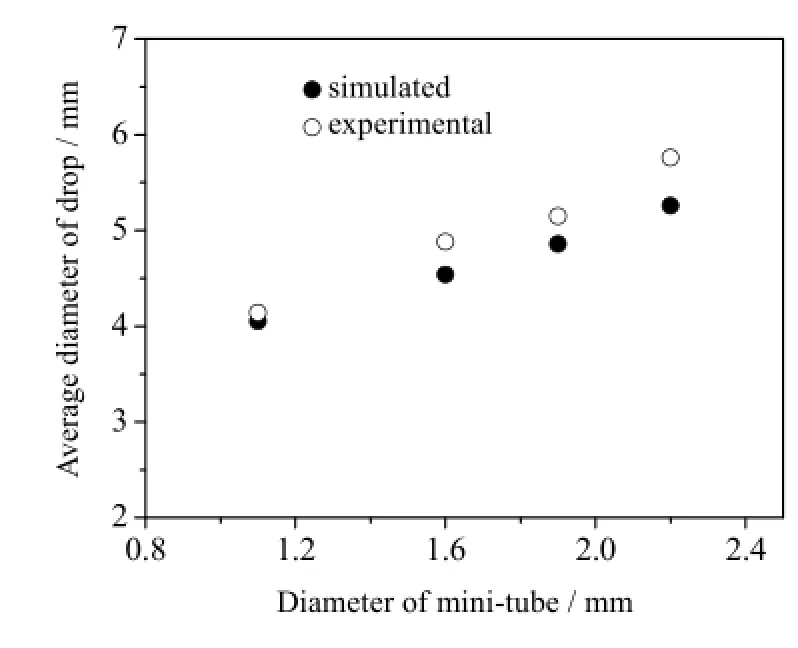

4.6 微细管内径对液滴直径的影响分析

微细管内径直接影响液滴直径大小,取SF<0.05时的液滴进行统计,不同微细管内径对微滴直径分布的影响如图8所示。由图可知,在微细管中可以形成尺寸可控的载体微滴,并且直径大部分布在平均直径值处,直径分布较均匀。

不同内径微细管形成的液滴平均直径与模拟结果的对比如图9所示。由图可知,微细管内径越大,形成的液滴的平均直径也越大,2.2 mm比1.1 mm管径下形成的液滴直径增大约39.13%,这是由于液滴形成过程中受到重力和表面张力的作用,初始时液滴界面为弧形,随着液体的注入,逐渐扩展,在重力和表面张力的作用下形成椭球形,垂挂于微细管末端,着力部位为微细管管口的三相接触线,而表面张力是液体表面层由于分子引力不均衡而产生的沿表面作用于任一界线上的张力,大小与界线长度成正比,故随着管径的增大,三相接触线变长,表面张力也越大,因而能承受液滴的重力就越大,液滴尺寸相应越大。数值模拟与实验结果基本一致,存在2.2%~8.6%的偏差,这可能是由于受表面张力的作用收缩成球形,而表面张力与液体的性质密切相关,模拟与实验中所使用的海藻酸钠来源不同,使得表面张力系数产生差异所致。

图8 微细管内径对液滴直径分布的影响Fig.8 Effects of mini-tube diameter on size distribution of drops

图9 不同微细管内径下的液滴平均直径对比Fig.9 Comparison of the mean drop diameter between simulated and experimental values at different mini-tube diameters

5 结 论

本文对重力场载体液滴经微细管成形过程动力学特性进行了实验和数值模拟研究。采用高速摄影以及VOF法中PLIC的界面重构法捕捉液滴形成过程中气液交界面的演化,通过实验和模拟,分析了不同微细管内径对液滴颈缩线长度、滴落速度、液滴直径分布等动力学参数的影响;对液滴形成过程中,液滴内部流动速度及剪切率和黏度变化进行了模拟研究,可得如下结论:

(1) 用高速摄影法可以对海藻酸钠液滴的形成过程进行可视化研究,能够再现液滴形成及脱落的过程。实验表明,在液滴形成阶段,液滴体积逐渐增大,运动平稳;颈部出现以后运动出现不稳定性,颈缩线的断裂导致散落小液滴的形成,散落液滴与主液滴均做自由落体运动。在下落过程中,表面张力使得主液滴由泪滴状向球形转化。

(2) 液滴形成过程中,液滴起初匀速滴落,颈部出现以后,滴落速度逐渐增大。随着微细管内径的增大,液滴脱落时刻速度增大了59.25%~129.8%,颈缩线长度增长47.62%~119.04%,液滴直径有所增大。

(3) VOF方法能成功追踪海藻酸钠液滴形成及断裂过程的气液交界面的演化,液滴形态变化与实验所得基本一致。颈缩线先经过液相部分的收缩,然后才发生断裂,断裂时刻液相体积分数仅为5%~25%。

(4) 通过对不同管内径下液滴颈缩线长度、滴落速度及液滴直径分布等动力学参数的模拟分析说明,随着管内径的增加,各个参数表现出与实验结果基本一致的变化趋势,但是存在一定的偏差。微滴颈缩线长度差异分别为11.9%、4.8%、10.4%、8.7%;滴落速度差异分别为1.1%、12.3%、6.1%、2.1%;液滴直径差异为2.2%~8.6%。这些差异可能是由于海藻酸钠模拟液与实验用海藻酸钠溶液物性参数的差异以及模拟软件本身的误差所导致的,尚在工程上可接受的范围内。

(5) 对模拟时液滴形成过程不同时刻液滴内部轴线上的轴向速度分布进行分析,可得颈部出现前,液滴内部流动平稳;颈部出现以后,轴向速度不断增大;颈部断裂后,和微细管相连的颈缩线迅速收缩,出现很大的负向速度,约为入口流速的8.7倍,而与主液滴相连的部分迅速与液滴融合,出现极大的正向速度,约为入口流速的19倍。

(6) 模拟液滴下落过程中轴线上剪切率和动力黏度随时间的变化,可得在液滴颈部存在较大的剪切率,颈部相应位置处动力黏度值很小,这与海藻酸钠剪切变稀的特性相一致,由于颈部处存在较大的剪切率,液滴断裂的进程被大大加快,同时又有伴随液滴的形成。

[1] Paques J P, Linden E V D, Rijn C J M V, et al. Alginate submicron beads prepared through w/o emulsification and gelation with CaCl2nanoparticles [J]. Food Hydrocolloids, 2013, 31(2): 428-434.

[2] Hernandez R M, Orive G A, Pedraz J L. Microcapsules and microcarriers for in situ cell delivery [J]. Advanced Drug Deli very Reviews, 2010, 62(7-8): 711-730.

[3] Paques J P, Linden E V D, Rijn C J M V, et al. Preparation methods of alginate nanoparticles [J]. Advances in Colloid and Interface Science, 2014, 209(7): 163-171.

[4] WANG Kang (王康), HE Zhi-min (何志敏). Preparation of alginate microcapsule and their application in drug controlled-release (海藻酸钠微胶囊的制备及在药物控释中的研究进展) [J]. Chemical Engineering (China) (化学工程), 2002, 30(1): 48-54.

[5] Li Y, Hu M, Du Y, et al. Control of lipase digestibility of emulsified lipids by encapsulation within calcium alginate beads [J]. Food Hydrocolloids, 2011, 25(1): 122-130.

[6] Chan E S, Lee B B, Ravindra P, et al. Prediction models for shape and size of ca-alginate macrobeads produced through extrusion-dripping method [J]. Journal of Colloid and Interface Science, 2009, 338(1): 63-72.

[7] Zhang W, Yang Y J, Guan J T, et al. Hydrodynamics of viscous suspension fluids containing microbial cells in a novel multiple-microtube reactor for the continuous preparation of cell-entrapped supermacroporous beads [C]. 10thEuropean Congress of Chemical Engineering, 3thEuropean Congress of Applied Biotechnology, 5thEuropean Process Intensification Conference, Nice, France, 2015.

[8] Yang Y J, Zheng S L, Chen B B, et al. Multiple-microtube reactor for large-scale continuous preparation of delivery beads. 9thInternational Symposium on Catalysis in Multiphase Reactors [C]. 8thInternational Symposium on Multifonctional Reactors, Lyon, France, 2014.

[9] Sugiura S, Oda T, Izumida Y, et al. Size control of calcium alginate beads containing living cells using micro-nozzle array [J]. Biomaterials, 2005, 26(16): 3327-3331.

[10] Almeida P F, Almeida A J. Cross-linked alginate-gelatine beads: a new matrix for controlled release of pindolol [J]. Journal of Controlled Release, 2004, 97(3): 431-439.

[11] Wang Q, Liu S, Wang H, et al. Alginate droplets pre-crosslinked in microchannels to prepare monodispersed spherical microgels [J]. Colloids and Surfaces A, 2015, 482(2): 371-377.

[12] Hu Y D, Wang Q, Wang J Y, et al. Shape controllable microgel particles prepared by microfluidic combining external ionic crosslinking [J]. Biomicrofluidics, 2012, 6(2): 26502-265029.

[13] Lee B B, Ravindra P, Chan E S. New drop weight analysis for surface tension determination of liquids [J]. Colloids and Surfaces A, 2009, 332(2-3):112-120.

[14] German G, Bertola V. Formation of viscoplastic drops capillary breakup [J]. Physics of Fluids, 2010, 22(3): 417-422.

[15] Karbaschi M, Rahni M T, Javadi A, et al. Dynamics of drops-formation, growth, oscillation, detachment, and coalescence [J]. Advances in Colloid and Interface Science, 2015, 222: 413-424.

[16] Chang B, Nave G, Jung S. Drop formation from a wettable nozzle [J]. Communications in Nonlinear Sc ience Nu merical Simulation, 2011, 17(5): 2045-2051.

[17] Tabeei A, Samimi A, Khorram M, et al. Study pulsating electrospray of non-Newtonian and thixotropic sodium alginate solution [J]. Journal of Electrostatics, 2012, 70(1): 77-82.

[18] Ma J, Lin Y, Chen X, et al. Flow behavior, thixotropy and dynamical viscoelasticity of sodium alginate aqueous solutions [J]. Food Hydrocolloids, 2014, 38(4): 119-128.

[19] LIU Zhao-miao (刘赵淼), LIU Hua-min (刘华敏), JIN Yan-mei (金艳梅). Numerical simulation of droplet formation of glycerin in water (丙三醇溶液液滴形成过程的数值模拟) [J]. Journal of Beijing University of Technology (北京工业大学学报), 2008, 34(1): 14 - 19.

[20] Chen B, Li G, Wang W, et al. 3D numerical simulation of droplet passive breakup in a micro-channel T-junction using the Volume-Of-Fluid method [J]. Applied Thermal Engineering, 2015, 88: 94-101.

[21] ZHANG Jian (张健), FANG Jie (方杰), FAN Bo-qin (范波芹). Advances in research of VOF method(VOF方法理论与应用综述)

[J]. Advances in Science and Technology of Water Resources (水利水电科技进展), 2005, 25(2): 67-70.

[22] HE Li-ping (贺丽萍), XIA Zhen-yan (夏振炎), JIANG Nan (姜楠). Simulation of drop formation and breakup from capillary tube at low flow rates (低流量微管末端液滴形成及破碎的数值模拟) [J]. Journal of Chemical Industry and Engineering (China) (化工学报), 2011, 62(6): 1502-1507.

[23] WANG Ding-biao (王定标), YANG Jun-yong (杨俊勇), LIANG Zhen-xiang (梁珍祥), et al. Simulation of drop formation from the capillary tube and analysis of the critical stages (微管液滴形成模拟及关键阶段分析) [J]. Journal of Chemical Engineering of Chinese Universities (高校化学工程学报), 2013, 27(2): 193-198.

[24] Lee J, Lee W, Son G. Numerical study of droplet breakup and merging in a microfluidic channel [J]. Journal of Mechanical Science and Technology, 2013, 27(6): 1693-1699.

[25] Yokoi K. A practical numerical framework for free surface flows based on CLSVOF method, multi-moment methods and density-scaled CSF model: Numerical simulations of droplet splashing [J]. Journal of C omputational Ph ysics, 2013, 232(1): 252-271.

[26] Zhu X, Sui P C, Djilali N. Three-dimensional numerical simulations of water droplet dynamics in a PEMFC gas channel [J]. Journal of Power Sources, 2008, 181(1): 101-115.

[27] LIU Ze-jun (刘泽军), WU Jian-jun (吴建军), HE Zhen (何振), et al. Numerical simulation of gel propellant drop formation from capillary tube (毛细管末端凝胶推进剂液滴形成过程数值研究) [J]. Journal of National University of Defense Technoology (国防科技大学学报), 2012, 34(6): 94-99.

Experimental and Simulation Studies on Dynamic Formation of Sodium Alginate Drops in Miniature Tubes

YANG Yu-jun1, ZHANG Wei1,2,3, ZHENG San-long1,2,3, XU Lin-hong4, CHEN Bing-bing1,2,3

(1. Institute of Process Equipment and Control Engineering, Zhejiang University of Technology, Hangzhou 310032, China; 2. Engineering Research Center of Process Equipment and Remanufacturing, Ministry of Education, Hangzhou 310032, China; 3. National Engineering Research Center for Process Development of Active Pharmaceutical Ingredients, Hangzhou 310032, China; 4. Faculty of Mechanical & Electrical Information, China University of Geosciences (Wuhan), Wuhan 430074, China)

Injection methods using micro or miniature tubes followed by crosslinking or pore-forming cryogenic steps are effective in the fabrication of microbeads or cryogel-beads with controllable bead size distribution. The droplet formation process is crucial to the final size of microbeads and it is important to investigate dynamic characteristics of the droplet formation process. In this work, high-speed imaging was employed to study dynamic behaviors of sodium alginate droplet formation using different miniature tubes with inner diameters of 1.1, 1.6, 1.9 and 2.2 mm, respectively. The effects of tube diameter on droplet formation, dripping speed, diameter distribution and micro-thread length were investigated. Geometric reconstruction based on piecewise linear interface construction (PLIC) of the volume of fluid (VOF) method was used tocapture gas-liquid interface, and the droplet generation process was numerically simulated. The experimental results show that drip velocity, mean diameter and micro-thread length of the sodium alginate droplets increase with the increase of tube diameter. For 2% (w/w) sodium alginate solution under tube inner diameter of 2.2 mm at flow velocity of 30 mm·s-1, the maximum micro-thread length is 9.24 mm, the dripping speed is 6.09 mm·s-1and the mean diameter of droplets is 5.8 mm. These values are 119.04%, 129.81% and 39.13% higher than those obtained with tube inner diameter of 1.1 mm, respectively. The simulation results show that compared with experimental results, the maximum relative errors of the micro-thread length, dripping velocity and mean diameter of the droplets are 8.7%, 2.1% and 8.6%, respectively, which indicates that the simulation method is effective for describing and simulating droplet formation processes of non-Newtonian fluids like sodium alginate solution with micro or miniature tubes.

droplets; sodium alginate microspheres; miniature tube; high-speed imaging; dynamics;numerical simulation

TQ 028

A

10.3969/j.issn.1003-9015.2016.06.005

1003-9015(2016)06-1264-10

2016-03-01;

2016-06-28。

浙江省自然科学基金(LY14B060005);国家自然科学基金(21106132,21576240)。

杨玉军(1989-),男,河北石家庄人,浙江工业大学硕士生。

:张玮,E-mail:zhangwei@zjut.edu.cn