铝合金消失模铸造技术的研究现状

刘雪萍,谭建波

(1.河北科技大学材料科学与工程学院,河北石家庄050018;2.河北省材料近净成形技术重点实验室,河北石家庄050018)

·综述·

铝合金消失模铸造技术的研究现状

刘雪萍1,2,谭建波1,2

(1.河北科技大学材料科学与工程学院,河北石家庄050018;2.河北省材料近净成形技术重点实验室,河北石家庄050018)

铝合金因其良好的物理性能已然成为汽车制造、航空航天以及电子产业所需零件的首选材料,消失模铸造技术凭借良好的经济效益以及铸件良好的性能成为“21世纪的新型铸造技术”。工业的发展促进了铝合金消失模铸造技术发展,使其成为铸造技术发展不可忽视的一部分。文中主要介绍了铝合金消失模铸造技术的模样材料、涂料工艺、成型工艺和数值模拟等方面的研究现状以及应用现状,并对其进行展望。

铝合金;消失模铸造;模样材料

消失模铸造(又称实型铸造)是将尺寸形状与铸件相似的泡沫塑料模型组成模型簇,然后涂刷涂料并烘干,接着埋在无粘结剂的干石英砂中振动紧实,最后在负压下浇注,模型气化,液体金属占据模型位置,待其凝固冷却后形成铸件的新型铸造方法。消失模铸造技术也是21世纪的新型铸造技术,更是被称为“铸造中的绿色工程”[1]。铝合金是一种密度低,强度较高,塑性好的材料,具有优良的导电性、导热性和抗蚀性。其性能与优质钢相近或者更好,可加工成多种型材。因此,随着现代工业对于铸件轻量化、精准化的要求,铝合金消失模铸造技术受到各国的企业以及科研人员的关注。美国、德国和意大利等发达的国家经过较长时间的技术积累,在铝合金消失模铸造技术方面的使用已经比较成熟[2]。而我国消失模铸造铝合金的技术处于发展期,生产消失模铝合金铸件的企业也比较少[3]。

1 铝合金消失模铸造研究现状

在消失模铸造工艺过程中模样气化不必分模、没有分型面和砂芯,使得铸件没有飞边、毛刺缺陷,也不需要进行拔模斜度的设计,故铸件尺寸上的误差减少。然而,相比于砂型铸造和金属型铸造,铝合金消失模铸造时所需要的熔炼和浇注温度都是比较高的,而且铝合金本身密度小,因此铸件中易产生针气孔、渣孔、浇不足等铸造缺陷。各国学者从模样材料、涂料工艺、成型工艺和数值模拟以及其他方面进行研究,并取得了一定的成就。

自从1958年,美国的H.F.s h r o y e r发明的可发性泡沫塑料模样用来制造金属铸件的技术以来,国外消失模铸造技术迅速发展,无论是在黑色金属还是在有色金属领域都取得了很大的成就[4]。中国也在20世纪60年代开始对实型铸造进行开发与研究,几乎与国外同时起步[4]。随着实型铸造的发展,到80年代已初具规模,而此时消失模铸造也在登上了中国舞台。经过几十年数多科研工作者的研发,逐渐形成了具有中国特色的消失模铸造技术[4]。

近年来消失模铸造技术在国内的发展势态良好,发展成果也是可喜的。清华大学、华中科技大学等高等院校为消失模铸造行业的发展做出了突出贡献。其应用的前景是非常大的,然而,我国的铝合金消失模铸造技术还是与国外的发展水平存在着一定的差距。

1.1 模样材料的研究现状

消失模铸造浇注前,由于白模生产工艺的不同,导致白模的收缩程度不同,从而使得铸件在尺寸上出现偏差,甚至会导致铸件报废。在浇注时,高温的金属液会使得模样分解产生大量的有害物质,会严重恶化生产环境危害工人健康,分解产物也会残留在铸件的表面产生皱纹、粗糙以及内部夹渣等铸造缺陷。因此,模样材料的性能是影响铸件质量好坏的关键因素之一。也就有越来越多的科研人员开始研究模样材料。

Griffith W D[5]采用A319铝合金对普通EPS和溴化EPS成形的白模进行模样分解实验,结果发现,随着温度的升高,EPS分子的降解量逐渐减少,当达到105℃时,降解的聚苯乙烯润湿渗透性较低处的涂层;当EPS分子量较低至13 000时,液态产物可以通过涂层中气孔排出。而经过溴化处理使得EPS的原始的分子量降低,进而可以在更低的温度下形成低分子量的液态产物,要比没有溴化的EPS更加容易排出。王建玲[6]研究了铝合金发动机四缸体消失模铸造技术白区的生产工艺过程中发泡模具白区的珠粒选择、预发泡、熟化、成型、模样粘结组装等的因素,制定了合理的铝合金发动机四缸体消失模铸造白区工艺流程,获得了质量较高的泡沫模样。Sun Y[7]认为铝合金的浇注温度较低,在充型时只有液相的聚苯乙烯产生。而J Brenne[8]则推测聚苯乙烯分解速度较慢,最终分解为二聚物、三聚物以及部分的单体。模样分解的气相产物量比液相产物量少一个数量级。合金温度在660℃~900℃时,模样发气量约为(205±25)c m3·g-1[4].

胡仙林等人[9],以苯乙烯、甲基丙烯酸甲酯为原料,过氧化二苯甲酰为引发剂,碱式碳酸镁和聚乙烯醇作为符合分散剂,甲基丙烯酸为助发泡功能单体,通过悬浮聚合的方法制备了预发性共聚物珠粒,采用气发泡方法制备了苯乙烯/甲基丙烯酸甲酯共聚物气化模材料,并探索其合成的最佳条件。采用扫描电子显微镜和热重分析法对其微观结构与热降解行为进行表征与分析,并研究其热氧化降解动力学。此外,还对聚合物珠粒的发泡倍率及微观结构、单体残留量、料灼烧残留量进行测定。

Saghi S等人[10],采用玻璃覆盖模具和视频记录系统研究了浇注系统和金属液流动形式对消失模铸造过程的影响。不同于传统的铸造工艺,浇注系统的类型对消失模铸造充型能力影响不大,对模样厚度的影响是较大的。填充能力受传热和传质的影响,同时随着模样厚度的增加流量增加。

1.2 涂料工艺的研究现状

消失模铸造的涂料需要涂挂在泡沫塑料模样的表面而非铸型或砂芯表面。这就要求消失模铸造涂料具有防止铸件粘砂、提高泡沫塑料模型的刚度、防止变形以及有助于模样热分解气体排除的作用。因此,消失模铸造时金属液的充型以及之后铸件的质量在很大程度上受到涂料的影响。同时,由于铝合金容易产生针气孔、夹渣等铸造缺陷,这就使得对涂料的要求更加严格。关于消失模铸造铝合金的涂料,国内外的科研人员做了一些研究,并提出了一些观点。

吴国华认为[11~12],在铝合金消失模铸造过程中采用保温涂料可以提高铝合金液的充型速度,但是会降低最终铝合金铸件的密度,激冷涂料的作用与之相反。若要求提高消失模铸造铝合金液的充型速度,同时需要减少针孔缺陷时,可使用低透气性的保温涂料,但要保证涂层的厚度不能太大。在研究各工艺参数对消失模铸造铝合金铸件密度的影响时,发现无论是涂层厚度的增加还是模样厚度增加,最终都会使得铸件密度下降、针孔缺陷增加。太原科技大学的李泽文[13]在研究工艺因素对消失模铝合金铸造气孔的影响时,也发现在允许范围内尽量减小涂层厚度,有利于气孔数目的减少。哈尔滨工业大学的魏尊杰认为[14],涂料透气性的下降会减小合金液充型的速度,导热率增加会降低合金充型时前沿的温度,这些都会使得充型能力显著下降。但是,涂料较高的透气性不能补偿较高导热率对合金充型带来的不良影响;同样,涂料的较低导热率也不能补偿较差透气性对合金充型带来的不良影响。在小范围内提高浇注温度不能有效补偿涂料性能不良对合金充型的影响。因此,涂料具有良好的透气性和较低的导热率是合金液充型良好的保证。

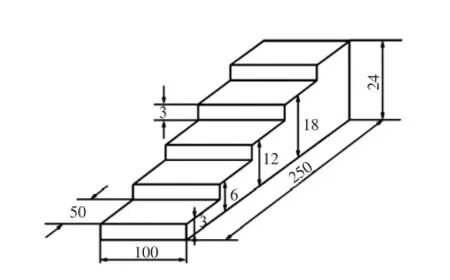

Karimian M等人[15],采用消失模铸造获得铝硅铜合金阶梯式铸件(如图1阶梯式铸件所示)。主要研究的是涂层厚度对合金铸造缺陷和气孔率以及共晶硅间距的影响。结果表明:增加浆料粘度或浸渍时间增加了涂层的厚度,对铸件整体性和微观结构特征有明显的影响。采用较薄的涂层可以产生更多的毛孔有利于气体的逸出进而提高充型,获得精细的微观组织,提高铸件质量,减小缩孔率,使得共晶硅间距更加精细。

王广太等人[16],以滑石粉和硅藻土为耐火骨料,选钠基膨润土和CMC为复合悬浮剂,硅溶胶和PAM为复合粘结剂。通过对不同配比下涂料性能的研究以及实际生产的验证,最终确定:当耐火骨料中的滑石粉和硅藻土的比为7:3,而钠基膨润土、PAM、CMC、硅溶胶质量分数占耐火骨料的6%、0.5%、3%和9%时,涂料具有良好的综合性能。用其生产出的铸件表面质量好、无粘砂和浇不足现象,并且在取件时涂料呈片状脱落,易于清理。

图1 阶梯式铸件

1.3 成型工艺的研究现状

消失模铸造铸件成型过程实际上就是在负压条件下金属液将砂型中的模样置换并振动凝固的过程。而在这一过程中负压度大小、浇注温度、振动参数以及型砂性能等因素都会对最终铸件的质量产生影响。吸引了许多科研人员对成型工艺进行研究。

李增民等人[17],在研究铝合金消失模铸造金属液充型时机械振动操作对铸件力学性能的影响时,发现:在机械振动的作用下,在一定程度上不仅可以细化晶粒、还可以提高抗拉强度和提升充型能力。当振幅一定时,随振动频率的增大铸件的力学性能增加,晶粒得到细化,最终到达最优值。冯清梅等人[18],研究了振动方向、振幅大小以及振动频率对Al Si9M g组织及性能的影响。结果表明:在合金凝固时施加振动可以细化金相组织及改善力学性能。当施加一维垂直振动,其振幅为0.11 mm、振动频率为36 H z时,比普通铸造的抗拉强度、布氏硬度、伸长率都有所提高。段利君[19]在研究振动方式对Z L101消失模铸件组织和力学性能的影响时,发现:机械振动后合金组织细化;垂直振动时,晶粒尺寸最小,气孔率低,抗拉强度大;Z L101垂直振动后,不同厚度处的组织也存在较大差别,厚度越大,振动细化越显著。

Jafari H等人[20],通过控制消失模铸造工艺过程中的参数的变化生产无缺陷形状复杂的铸件。主要研究了消失模铸造过程中的浇注温度、浆料粘度、振动时间和砂子的大小工艺参数对Al-Si-C u合金薄壁铸件表面光洁度、缩孔和共晶硅间距的影响。采用完整的二级因子设计实验技术来判别铸造性能的影响因素。实验发现,影响Al-Si-C u合金铸件质量的主要因素是浇注温度,较低的浇注温度可以提高Al-Si-C u合金铸件质量。虽然浇注温度和砂子的大小的交互作用对铸件表面粗糙度的影响显著,但使用较低的浇注温度可以获得较高的表面质量,不论砂子的大小。振动时间和浇注温度的交互作用对共晶硅间距和孔隙率的影响显著。结果表明,在较高的浇注温度下铸件的表面质量几乎没有变化,然而在粗砂模铸造时具有较低的表面质量。此外,与其他参数相比浆料粘度的变化没有显著的影响。

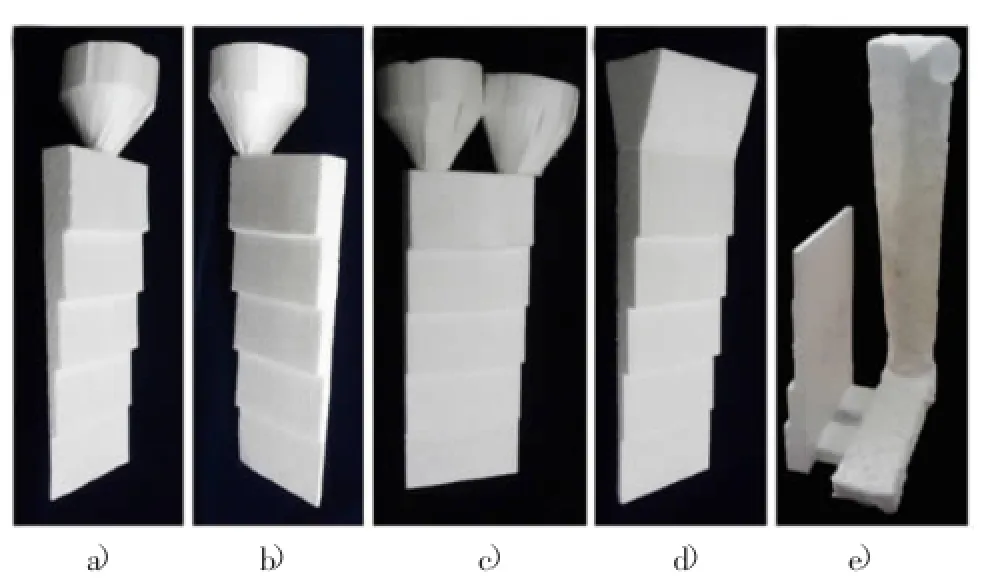

Karimian M等人[21],研究了消失模铸造铝硅合金的形状完整性和表面粗糙度。按顶注和底注的形式分为五种方案进行浇注,如图2浇注系统所示。结晶器振动时间分为1m in、2m in、3m in 3种,浇注温度分为660℃、680℃、700℃、720℃和740℃五种。采用粗糙度测试仪分析了铸造样品的形状完整性和表面粗糙度。结果表明,浇注杯设计对铸件的形状完整性和表面粗糙度有着重要的影响。同时还发现,d型宽顶注式采用较短的结晶器振动时间并在较高温度下进行浇注时得到的铸件的形状完整性以及表面粗糙度是较好的。

日本的龝安钁利和池永明[22]研究了金属流速对消失模铝合金密度的影响,采用消失模铸造工艺浇注了铝合金板件,通过测量铸件的密度来评价铸件缺陷程度。研究发现:随着金属流速的增加,铸件密度趋向于降低。分析了造成这种情况的原因可能是:模样熔化进入熔融金属后增加了残留液态泡沫夹杂的含量。在底注情况下,降低负压度铸件密度高于不降低负压度的情况。在顶注情况下,铸件密度高于底注情况,减小负压的影响并不明显。根据对铸件进行X射线计算机辅助摄影(T C)图片的观察结果,铸件密度降低的原因可能是残留泡沫留下的孔洞缺陷引起的。

蒋文明等人[23],利用光学显微镜、体视显微镜及扫描电镜等手段,在研究Z L101A铝合金消失模铸造的孔洞缺陷及形成机理时,发现:Z L101A铝合金消失模铸件的微观组织中存在较多针孔和缩孔、缩松等缺陷,缺陷的形状和大小不同,在整个断面上都有分布。在高倍扫描电镜下观察到拉伸试样的断口表面较多针孔缺陷,同时观察到这些孔洞的侧壁光滑、形貌圆整。主要是空气、金属原料、熔剂和涂料的水受热分解出来的氢溶于铝液中容易产生针孔缺陷。在扫描电镜中缩孔缩松为枝晶形貌,主要是金属液的补缩压力不够引起的。此外,白模气化分解产物不能很好地通过涂料层逸出,将会产生孔洞和夹杂缺陷。

图2 浇注系统

1.4 数值模拟方面

数值模拟技术的衍生改变了“睁眼造、闭眼浇”的传统模式。在传统模式下,多数采用纠错法进行消失模铸造工艺的优化,这种方法既要花费大量的人力、物力,又很难保证铸件的质量。而采用数值模拟技术,在相关的模拟软件中进行消失模铸造的充型及凝固过程模拟,以及研究工艺参数对铸件质量的影响的模拟,这样可以确定更加合理的工艺条件以减少甚至消除铸造缺陷、提高成品率、降低成本实现经济效益的最大化。

Wang C M等[24],采用FDM对铝合金消失模铸造工艺充型过程中的液态合金流动和传热进行了数值模拟,并用实际实验进行验证。发现模样的分解速度受液态合金的温度、压头以及EPS的影响。同时,预测了铸件表面可能产生的缺陷及位置。

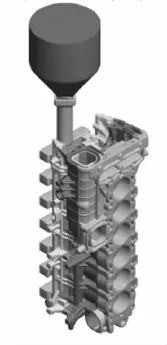

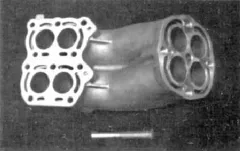

张志莲[25]在对直列式六缸发动机(如图3直列式六缸发动机所示)进行消失模铸造的充型、凝固过程模拟时发现,现有浇注系统的设计不合理导致充型结束后,铸件内产生较大的温度梯度;各个内浇道的流量差别大至20%,因此无法实现自补缩导致铸件形成气孔缺陷。同时由于浇注系统的不合理导致金属液流动不顺畅,使得需要更大的压力以保证充型,降低工艺出品率。陈亚娟[26]采用数值模拟技术,结合消失模铸造实际生产的需要,开发出一款消失模充型过程的数值模拟的软件。通过典型铸件的在消失模铸造和普通铸造条件下的模拟结果,来验证该软件在数据分析计算方面的可靠性和所建立的数学模型的准确性。最终,模拟了较复杂的轮毂铸件在消失模铸造时的充型过程,更进一步验证了该软件可以成功模拟出消失模铸造过程中金属液在充型过程中界面的推移以及温度分布。因此,该软件可以在一定程度上对铸件质量进行有效的预测。

图3 直列式六缸发动机

冯博[27]通过数值模拟发现,复杂的铝合金缸盖与简单铸件有一定的区别,复杂铝合金缸盖在充型过程中会随着浇注温度的改变以及负压度的变化而产生一定的差异,其浇注温度应略高于相对简单的铸件和空腔浇注条件下的铸件。实验测得的温度变化和模拟温度变化是基本一致的,具有参考价值。

2 铝合金消失模铸造应用现状

随着国内外科研人员对消失模铸造技术的不断研究,消失模铸造技术也越来越成熟。加之消失模铸造技术本身的绿色环保、化繁为简的特点。同时,铝合金因其良好的物理性能已然成为汽车、航空航天以及电子产业所需零件的首选材料。因此,越来越多的国内外铸造企业采用消失模铸造技术生产铝合金铸件。

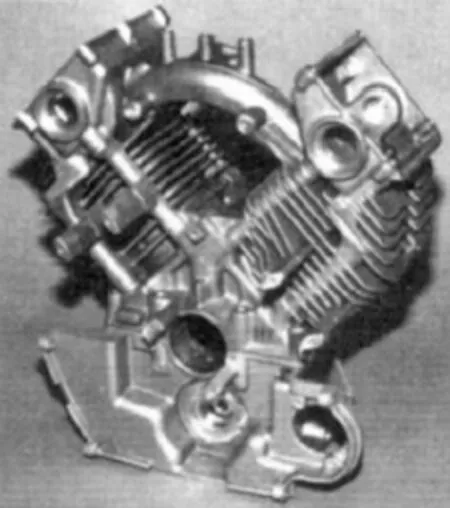

图4 游艇铝合金发动机缸体

1984年,美国福特公司建成了可大批量生产的铝合金进气歧管消失模铸造试验装置,并耗资千万美元建立了年产100万只铝合金进气歧管的高度自动化生产线,生产效率大幅提高,揭开了消失模铸造在先进工业国家飞速发展的序幕。1986年美国通用汽车也建成了一条可大批量进行消失模制模和浇注的生产线,用来为Chevrolet生产铝合金缸体、缸盖,此后通用公司投资了四个关于铝合金消失模铸造的工程,用于生产汽车缸盖、缸体,其年产量高达四万吨。在福特汽车公司和通用汽车公司的带领下,在美国建立了数十家铝合金消失模铸造的中小企业。

1985年,北美最大的船用发动机制造商Mercury Marine集团着手于铝合金的消失模铸造技术,并生产游艇发动机缸体缸盖、组合器、双层水冷排气管等铝合金铸件。B R P公司采用消失模铸造技术来生产游艇的铝合金发动机缸体(如图4所示),从而结束了将几个铸件组合成为一个整体进行铸造的生产方式,简化了工艺并且保证了铸件外形美观结构紧凑。1999年美国Itish Foundry公司关闭砂型铸造线,购买了二手的消失模铸造线并试制铝合金铸件。经过时间的推移,积累的经验增长,于2005年再投产,建成了30个砂箱的消失模铸造线批量生产铸铝件。2001年,Itish Foundry生产出用于医用X射线发生器上的363铝合金散热片,获得当年全美铸件精品奖。2003年,Itish Foundry公司生产家庭取暖和供热水器用铸铝燃气喷嘴(如图5铸铝燃气喷嘴所示),其内腔的211个喷焰通孔(φ3.2mm× 8.6mm)全数是消失模铸造而成,这大大节省后续的加工过程,同时该产品获得2004年AF S铸件精品奖[28]。

图5 铸铝燃气喷嘴

据2007年的一项数据显示,美国铝合金消失模铸造的铸件产量占一半以上,而中国仅占不到0.1%;无论是铸件的复杂程度还是铸造过程中对于技术工艺的掌握程度上美国一直处于世界领先地位[29]。虽然存在差距,中国仍需努力,但是近几十年中国的一些企业在铝合金消失模铸造技术的发展研究也取得了显著的成果。

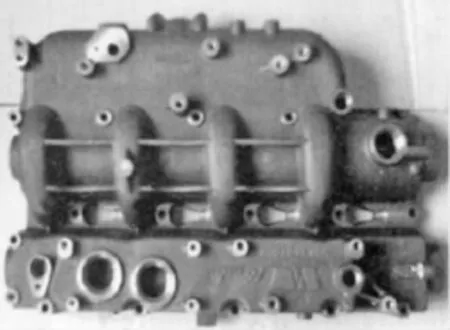

2000年,福建省福州市的福清龙泰机械有限公司致力于铝合金铸件的开发,研制了铝合金的单缸缸盖和船用三缸缸体以及四缸轿车摇臂盖(如图6所示),为批量生产打下了基础[3]。2005年,浙江温州的温州瓯海实型铸造有限公司建成年产1 500 t的铝合金消失模铸造生产线,用于制造铝合金的水冷隔套排气管(如图7所示)和柔性光亮灯具以及发动机壳罩,次年其年产量达到200 t.并且该公司生产的铝合金水冷隔套排气管获得2007年上海特种铸造及有色合金展览的铸造金奖[3]。

台湾的仲谊科技于2004年开始由销售家电与汽机车配件,向工业科技转型,2006年开始大胆地投入铝合金的消失模铸造,为了做到最好就必须要掌握技术的关键,无论是模具设计与制造、设备设计与制造、原材料还是生产制造技术都应不断的创新。在2008年投入的铝合金消失模铸造厂,成为全球极少数的铝合金消失模铸造厂之一,成功开发出电动汽车的水冷电机壳、重型卡车悬吊系统、铝合金涡卷压缩机、高复杂度大型叶轮等复杂形状的铝合金消失模铸件(如图8所示)。

图6 四缸轿车摇臂盖

图7 铝合金水冷隔套排气管

3 发展前景

随着汽车制造、航空航天及电子产业的发展,以及对于零件的“轻量化”的要求,铝合金已然成为首选材料,为了得到更高质量的铝合金铸件,消失模铸造技术成为首选。因此铝合金消失模铸造技术仍是我国乃至全世界铸造技术发展的重要方向。

虽然,近几年我国企业高校等科研人员在铝合金消失模铸造技术方面的取得了一定的进展,但与国外发达国家相比仍然存在着一定的差距。因此,我国在铝合金消失模铸造技术的研发应用方面还有很大的提升空间。随着当今国内、国际市场对于铝铸件的需求日益增长,为我国铝合金消失模铸造技术的发展提供了良好的机遇,也将为我国消失模铸造企业带来更大经济效益。铝合金的消失模铸造技术将为工业发展提供不可忽视的力量。

[1]樊自田,蒋文明,赵忠.铝(镁)合金消失模铸造近净成形技术研究进展[J].中国材料进展,2011(7):38-47.

[2]叶升平,吴志超.北美和欧洲消失模铸造发展现状[J].特种铸造及有色合金,2004(2):58-60.

[3]叶升平,孙之琡.美国铝合金消失模铸造现状及我国铝合金消失模铸造技术攻关建议[J].铸造,2008(3):203-206.

[4]冯清梅;谭建波;李增民;李立新.铝合金消失模铸造技术的研究及应用现状[J].铸造设备与工艺,2012(1):56-59.

[5] Griffith W D,Ainsworth M J,Davies P J.Mould filling in the LFC process for aluminium alloys[C].Proceeding of the 4th LFC symposium in Paderborn,Germany,2006.

[6]王建玲,李敬,沈淑红.铝合金消失模白区制模技术[J].模具制造,2014(10):83-85.

[7] Sun Y.Investigation of Wetting and Wicking Properties of Refractory Coating in the EPC Process[J].AFS Trans,1992(100):297- 308.

[8] Breuner J,P Frederick,N Moll.PMMA Molded Foams for Use in the Fermus EPC Proeess[J].AFSInc.(USA),1990(10):667- 670.

[9]胡仙林.苯乙烯与甲基丙烯酸甲酯共聚制备气化模材料研究[D].武汉:武汉工程大学,2015.

[10] Saghi S,Divandari M,Kharrazi Y H K.Flow behavior of molten metal in Aluminum LFC process[J].Iranian journal of materials Science and Engineering,2004,1(2):27-38.

[11]吴国华,罗吉荣.铝合金消失模铸造涂料行为的研究[J].热加工工艺,1999(6):39-41.

[12]吴国华,罗吉荣,谢敏.工艺因素对干砂消失模铸铝件针孔影响的研究[J].铸造,2000(3):134-137.

[13]李泽文,王录才,阴世河.工艺参数对消失模铝合金铸造气孔影响的研究[J].铸造,2014(5):454-456.

[14]魏尊杰,吴维冈,陈琼,叶荣茂,纪朝辉.干砂消失模铸造铝合金充型能力的理论分析及涂料性能对其影响的研究[J].铸造,1992(9):1-7.

[15] Karimian M,Ourdjini A,Idris M H,et al.Effects of Casting Parameters on Shape Replication and Surface Roughness of LM6 Aluminium Alloy Cast Using Lost Foam Process[J].Transactions of the Indian Institute of Metals.2015,68(2):211-217.

[16]王广太,郭广思.铝合金消失模铸造涂料的研究[J].特种铸造及有色合金,2013(3):259-262.

[17]李旋,李增民,李立新.振动对铝合金消失模铸造的影响[J].铸造设备与工艺,2014(2):48-50.

[18]冯清梅.振动参数对消失模铸造Al Si9M g合金组织及性能影响研究[D].石家庄:河北科技大学,2013.

[19]段利君,董有昌,樊自田.机械振动对铸造铝合金组织和性能的影响[J].金属热处理,2014(9):73-76.

[20] Jafari H,Idris M H,Shayganpour A. Evaluation of significant manufacturing parameters in lost foam casting of thin-wall Al-Si-Cu alloy using full factorial design of experiment[J]. Transactions of Nonferrous Metals Society of China,2013,23(10):2843-2851.

[21] Karimian M,Ourdjini A,Idris M H,et al.Effects of Casting Parameters on Shape Replication and Surface Roughness of LM6 Aluminium Alloy Cast Using Lost Foam Process[J].Transactions of the Indian Institute of Metals.2015,68(2):211-217.

[22]顷安贞利,池永明.金属流速对消失模铝合金密度的影响[A].

2014中国消失模V法实型铸造技术年会论文集[C].中国铸造协会消失模V法实型铸造委员会,2014.

[23]蒋文明,樊自田.消失模铸造铝合金孔洞缺陷特征及形成机理[J].华中科技大学学报(自然科学版),2012(2):64-67.

[24] Wang C M,Paul A J,Computational analysis of fluid flow and heat transfer during the EPC process [J].AFS Transaction,1993(101):897-904.

[25]张志莲,肖云峰.直列式六缸发动机的消失模铸造三维数值模拟[J].特种铸造及有色合金,2010(8):743-745.

[26]陈亚娟.消失模铸造充型过程数值模拟研究[D].武汉:华中科技大学,2005.

[27]冯博.铝合金汽缸盖消失模铸造充型及凝固过程数值模拟[D].石家庄:河北科技大学,2012.

[28]魏莉,叶升平.美国消失模铸造中小型企业现状介绍[J].特种铸造及有色合金,2007(1):59-61.

[29]李增民,梁光泽.美国消失模铸造国际会议及有关铸造企业考察报告[J].特种铸造及有色合金,2009(8):781-782.

Research Status of Aluminum Lost Foam Castings Technology

LIU Xue-ping1,2,TAN Jian-bo1,2

(1.School of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang Hebei 050018,China;2.Hebei Key Laboratory of Material Near-net Forming Technology,Shijiazhuang Hebei 050018,China)

Aluminum alloy has become the first material for automobile,aerospace and electronics industry because of its good physical properties.Because of its good economic efficiency and the excellent properties of castings,lost foam casting technology become“new foundry technology of the 21st century”.The development of industry has promoted the development of aluminum alloy in lost foam casting technology and made it a part of the development of casting technology not to be ignored.The paper introduces the research and application status pattern materials,coating,molding process and numerical simulation of aluminum lost foam casting technology.

aluminum alloy,lost foam casting,pattern materials

TG249

A

1674-6694(2016)06-0057-06

foam是北美最大的独立生产商之一,采用消失模铸造技术生产了直径710 mm×120 mm、重26 kg,内外两面都有加强散热肋片和凸刺的铸铝电机壳端盖。也生产了永磁同步伺服电机壳后盖铝铸件,该铸件中的螺栓孔以及用于冷却通风的流道都是采用铸造形成的。

10.16666/j.cnki.issn1004-6178.2016.06.018

2016-09-11

刘雪萍(1991-),女,硕士研究生,研究方向:精确成型及凝固过程控制。

谭建波(1964-),男,教授,博士;研究方向:消失模铸造技术与理论。

河北省自然科学基金项目(E2014208087),河北省高等学校科学技术研究项目(ZD2015003),河北省引进留学人员资助项目(C201400515)。