废砂再生与废气净化新技术

(中国汽车工业工程有限公司,天津300113)

废砂再生与废气净化新技术

刘小龙,李明,李峰

(中国汽车工业工程有限公司,天津300113)

铸造生产中的废砂、废气和废渣,给环境带来了严重的危害。本文重点介绍了一种废砂的再生和铸造气味的治理方法,希望能对行业的节能减排起到一点作用。

铸件;废砂;在线;再生;污染源;废气;刺激性;等离子体;粉尘;净化

我国是一个铸件生产大国,多年来铸件产量一直位居世界首位,图1为2001年-2015年中国铸件年产量及增长率。

图1 2001年-2015年中国铸件年产量及增长率

不仅如此,铸件产量占比也很高。以2013年铸件产量为例,世界铸件总产量为10 323万t,我国是4 450万t,占比43.1%,排在第二位的美国才是1 225万t.2015年我国铸件产量又达到了4 560万t.作为铸造人,对于这样的业绩应该感到骄傲。但是,这样的产量,意味着环保压力的增加。因为在各类铸件产量中,砂型铸造的产量最大,约占75%左右甚至更高。因为就目前的铸造技术来讲,砂型铸造生产1 t铸件将排出0.8 t到1 t的废砂。

另外,铸造生产过程中,每个环节均产生不同程度的有害废气,主要包含粉尘颗粒物、苯系物、醛类、酚类、胺类、醇类、酮类等污染物。其污染的特点是:污染源分散,浓度低,组分复杂、气体量大。图2为铸造环节大气污染物示意图。

图2 铸造生产环节主要大气污染物示意图

从铸造生产环节污染源的情况来看,其污染物集中在粉尘颗粒物和VOC气体两大方面。根据统计,2015年我国铸造行业排放污染物总量约为:废气1 000亿m3(含粉尘200万t,VOC气体100万t),废砂5 000万t.

由此可见,铸造生产的主要污染物是废砂和粉尘颗粒物。为了减少铸造废砂对环境的污染,同时节省有限的资源,大家都在积极研究再生技术,但更多的是局限于树脂砂的再生利用,真正黏土废砂的再生利用还很少。对于粉尘的处理,目前通过各种形式的除尘器,完全可以达到或高于国家标准排放,粉尘的排放浓度达到30 m g/m3以下,但对铸造VOC有刺激性气味的治理,才刚刚开始。本文对废砂再生和铸造气味处理进行介绍。

1 在线黏土废砂再生技术的研究

黏土废砂是指从潮模砂砂处理系统排放的废砂和清理车间排放的废砂的混合物,里面含有芯砂、黏土、煤粉、废铁、砂块、杂质等。所谓废砂再生,实际上是将上述铸造废弃的旧砂进行物理处理、化学处理或加热处理,去除砂粒表面的附着物,然后将砂子分离出来、达到或接近新砂性能并进行分级的过程。

目前废砂再生工艺(多为树脂砂再生)主要有:湿法再生和热法再生两种。在平面布置上,由于环保设施不健全,往往单独布置在厂区角落或厂外某个地方。因此,不管哪种工艺,都要将废砂转运到再生车间,然后再把再生砂运到需要地点。废砂在运输过程中,很难做到不散落的可能,从而造成周边环境进一步恶劣。针对这一问题,中国汽车工业工程有限公司研究了一种在线再生技术,其主要原理是在造型线的砂处理工部旁,并联一个热法再生系统。砂处理系统排出的废砂直接进入再生系统的存储斗中,处理完成后将再生砂直接发送到需要点。其关键设备有:破碎、焙烧、冷却、机械再生、风选及输送系统等[1]。

2 在线黏土废砂再生技术的特点

2.1 废砂成分稳定

由于在线再生系统的废砂来自于砂处理系统中的排废口,而砂处理系统有磁选、过筛等工艺,进入再生系统的废砂相对纯净,不会有塑料纸、石子、大砂块等,因此,不需要安排专人在废砂进入再生系统的振动筛处分拣杂物。

2.2 周围环境好

非在线再生系统需要将废砂运输到再生处,在运输过程中会散落一地,遇风一吹,漫天飞舞,给环境带来污染。经过再生好的砂子,又需要二次运输到用砂点,造成运输量增加和人力、机具的浪费[1]。而在线再生,进入系统的废砂来自于砂处理的排废口,可自动进入再生系统,再生好的砂子,可根据需要发送到每个使用点,整个运输过程通过机械设备来完成[1]。在平面布置上,将再生车间与砂处理并联靠近布置,减少搬运环节和物流路线,因此,在线再生过程不需要二次搬运,也不会对外界产生污染。

2.3 节省劳动力

由于在线再生不需要二次搬运,也不需要专门分拣,因此大大节省了劳动力。一般一套5 t/h的再生系统可节省3人到5人,这在劳动力严重缺乏,特别是恶劣劳动环境下的劳动力更加缺乏的情况下,显得格外重要。

2.4 设备投资少

由于在线再生和砂处理是统一考虑的,因此,可以节省一些辅助设施,从而减少占地面积,节省投资。目前一套5 t/h的再生系统,设备投资大约600多万元,正常情况下一般2年到3年就能收回投资。

2.5 可实现过程自动化

自动化、智能化、绿色化、数字化是铸造业追求的目标,由于在线再生并联于砂处理系统,整个物流可以形成一个闭环。因此,在线再生技术提供了自动再生的可能,这对实现铸造的“四化”具有深远的意义。

3 铸造企业废气处理现状及净化

3.1 铸造气味的处理形式及特点

对于VOC终端控制方法,针对不同浓度、不同风量和不同组分,有燃烧法、吸附法、生物降解法、吸收法、冷凝法、光催化法和低温等离子体法,而在处理VOC过程中也是各有利弊。表1为几种VOC处理工艺对比。

对于铸造企业在生产过程中产生的废气,现场工作人员的表观反应是具有刺激性气味。这些有刺激性气味的废气以醛类、酚类、胺类、醇类、酮类及苯系物等VOC为主。当浓度达到一定程度时,会严重损坏身体健康,所以有组织排放已是当务之急。当铸造企业采用湿法吸收这些VOC时,会形成二次污染,而采用活性炭吸附方式时,置换过程中,VOC易逃逸,且再生成本高,都存在不足。针对铸造VOC废气净化的现状,中国汽车工业工程有限公司进行了研究,开发了适宜铸造行业的低温等离子法技术,图3为废气净化流程图。

表1 几种VOC处理工艺对比

图3 废气净化流程图

3.2 低温等离子体净化铸造废气VOC技术

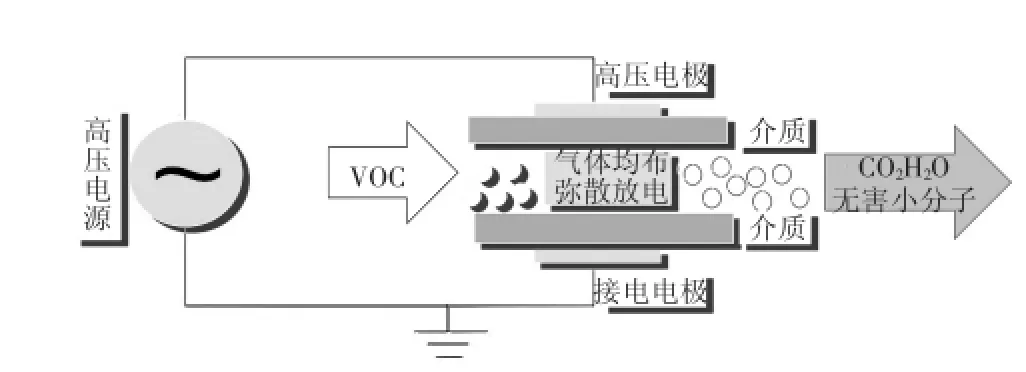

低温等离子体技术在VOC污染物治理方面优势显著,其原理是利用交变高压电场进行气体放电,产生低温等离子体,净化废气中的VOC,低温等离子体净化VOC原理图见图4.

净化过程主要分为四个步骤。

图4 低温等离子体净化VOC原理图

3.2.1 电子雪崩

电子在交流电场作用下,发生迁移运动,与放电间隙的气体分子或原子发生非弹性碰撞并引起电离,激发出自由电子。这些电子在交流电场的作用下,飞向阳极,发生了第二次碰撞,又激发了另外的自由电子。这样,由于连续不断的碰撞电离,产生了更多的电子、空间电荷,形成了电子雪崩。

3.2.2 发光流柱与微放电

随着电子崩的发展,电子崩中的电子数呈指数增加,大量电子聚集在雪崩头部形成电场,并逐渐增强,到达一定程度后,放电间隙内总的合成电场明显畸变,导致电离加强,在两极之间形成导电通道,并在电子崩头部放射出大量光子,形成发光流柱。由于两极间介质的存在,限制了放电电流的自由增长,阻碍了火花或弧光的形成,产生了大量细丝状的脉冲微放电,从而均匀、稳定地充满整个放电间隙。

3.2.3 高能电子及自由基的形成

电子在一个平均自由程内获得能量后,会与其他粒子碰撞,如果发生非弹性碰撞,电子将失去大部分能量;如果发生弹性碰撞,电子将在下一个自由程内继续获得能量,如此反复。电场强度越大,电子获得的能量越多,高能电子越密集。

电子被放电电场加速具有高能量,与大气中的氧气和水蒸气发生非弹性碰撞,传递能量,产生羟基自由基,具有强氧化性。

3.2.4 VOC分子的降解

有机物分子在放电间隙中受到高能电子的轰击碰撞,当高能电子的能量大于有机物分子的结合键能时,VOC原有的稳定性遭到破坏,断键形成小碎片基团;这些不稳定的小碎片基团与空间弥漫的自由基发生一系列强氧化反应,最终形成C O2、H2O和一些无害的小分子化合物。废气中甲醛和苯乙烯的净化分别如图5和图6所示。

图5 废气中甲醛的净化

图6 废气中苯乙烯的净化

4 低温等离子体净化铸造废气VOC的特点

低温等离子净化技术适宜铸造废气的特点:大风量、低浓度、组分复杂。

低温等离子体能净化树脂、煤粉、共聚物泡沫等不充分燃烧产生的苯系物、醛类、酚类等污染物,同时也能净化冷芯盒采用的三乙胺等催化气体,最终生成C O2、H2O和无害小分子;

低温等离子体能高效除味,特别适应铸造生产过程中制芯、浇注、落砂、热处理等工序产生的各种刺激性气味的气体;

低温等离子体处理铸造废气属于干法净化,是一种全新的净化过程,运行过程无需添加任何添加剂,不产生废水、废渣,不会导致二次污染;

适应性强。低温等离子体发生器可适应高温200℃,低温-50℃的废气环境下运转,即使是在潮湿的环境下仍可正常运行,每天24 h连续工作,稳定可靠;

自动化程度高。低温等离子体发生器实时监控污染口和排放口的废气浓度和净化效率,实现自我调节,同时提供的数据可与工厂信息化主干网交互;

低温等离子体发生器由不锈钢、耐高温石英、聚四氟乙烯等材料组成,抗氧化性强,可适应一定程度的腐蚀性气体。

5 结语

铸造污染物主要有废砂、废气和废渣,其中废砂排放量最大,其次是废气,再者才是废渣。本文介绍了一种废砂的在线再生技术和铸造气味的一种治理方法,在环保要求越来越严的今天,具有很深远的意义。而且,需要强调的一点是:铸造污染物排放的多少是设计出来的,不是治理或弥补出来的。就是一个铸造项目,要从设计开始,选用污染少的工艺,实在难以避免的污染,设计初期就采取完备的治理措施,还人民一个蓝天白云的环境。

[1]刘小龙,曹红范,李峰.黏土旧砂在线再生系统的研究[J].铸造设备与工艺,2015(2):1-3.

[2]竹涛.低温等离子体技术处理工业源VOC s[M].北京:冶金工业出版社,2015:78-93.

[3]朱益民.非热放电环境污染治理技术[M].北京:科学出版社,2013:7-12.

[4]邵涛,严萍.大气压气体放电及其等离子体应用[M].北京:科学出版社,2015:163-169.

[5]王玲玲,张建平.低温等离子体在废气处理中的应用[J].中国环保产业,2013(1):35-37.

[6]闫静,张增杰,薛亦峰等.北京市铸造行业大气污染物排放清单研究[A]:中国环境科学学会学术年会[C]:2013.

[7]王玉珏,黄天佑,金亮君.铸造业挥发性有机物与危险性空气污染物控制技术研究[J].铸造,2010(2):128-133.

图2 控制系统原理图

参考文献:

[1]霍罡,曹辉.可编程序控制器模拟量机P I D算法应用案例[M].北京:高等教育出版社,2013.

[2]戴连奎.过程控制工程[M].北京:化学工业出版社,2012.

[3]国家质量监督检验检疫总局.G B/T 21872-2008,铸造自硬呋喃树脂用磺酸固化剂[S].北京:中国标准出版社,2008.

New Technology of the Waste Sand Regeneration and Flue Gas Purification

LIU Xiao-long,LI Ming,LI Feng

(Automotive Engineering Corporation,Tianjin 300113,China)

Waste foundry sand,flue gas and waste residue in foundry manufacturing damage environment seriously.This article focuses on waste sand regeneration and a management method of flue foundry gas.It intends to work on energy saving and emission reduction in foundry.

casting,waste foundry sand,on-line,regeneration,source of pollution,flue gas,irritant,plasma,dust,purification

TG221

A

1674-6694(2016)06-0008-04

10.16666/j.cnki.issn1004-6178.2016.06.003

2016-09-11

刘小龙(1964-),男,教授级高工,主要从事铸造工程与非标设备设计。