高合金铸钢件超声波检测及波形识别

(共享铸钢有限公司,宁夏银川750021)

高合金铸钢件超声波检测及波形识别

拓凌玺,李飞,李磊,苏星星

(共享铸钢有限公司,宁夏银川750021)

对高合金铸钢件超声波检测的方法、典型缺陷及实际检测中缺陷波形的特征,进行了总结,可供同行参考。

高合金;超声波检测;铸钢件;缺陷波形

随着国家对能源设备质量要求越来越高,国家质量以及行业标准要求,能源设备必须进行超声检测以保证质量安全。本文主要介绍与能源设备有关的高合金铸钢件的不同缺陷所对应的超声波形特征。在材料学领域中规定:钢铁中只要有一种合金元素的含量在10%以上的合金钢就被称为高合金钢。

超声检测主要是基于超声波在工件中的传播特性以及在遇到声阻抗不同的两种介质分界面时会发生反射[1],从而可以检测出缺陷。

超声波以耦合剂为中介进入铸钢件内部,如果遇到工件内的缺陷(如裂纹、气孔、夹渣等)其声阻抗会发生变化,从而使超声波的传播方向和特征被改变,改变后的超声波通过检测设备被接收并对其进行处理和分析。检测人员可以根据回波的特征,评估工件内部是否存在缺陷以及缺陷危害程度,同时可以结合铸造工艺对缺陷的大小、位置和性质做进一步判断。

1 高合金铸钢件常规缺陷的来源

高合金铸钢件的常规缺陷主要分为5大类,分别是:缩松、缩孔、裂纹(热裂和冷裂)、夹渣、以及气孔等。

裂纹分为热裂与冷裂两大类,两者的主要区别就是裂纹出现时机不同。热裂主要发生在工件凝固后期,而冷裂是在铸造过程中产生的。经过大量实验发现高合金铸钢件相对碳钢来说后期更容易出现冷裂现象。

缩松是铸钢件内外表面存在的一种大量的密集且分散的小缩孔,缩孔处晶粒粗大,超声底波损失严重。形成的原因:主要是液态合金充满模型腔后,最外层液态合金向模型壁散热较快,因此外壁合金很快凝固。铸钢件最后凝固的地方,温度差异几乎没有,所有液态合金几乎同时凝固,因而各处液态合金收缩得不到外部补偿,各晶粒之间就形成了许多密集小孔洞。这些缺陷常发生在铸件内浇道附近、冒口根部、厚大部位以及铸件大截面或铸件截面结构发生变化的部位。

缩孔集中在铸件上部和最后凝固的部位,通常隐藏在在铸件内,有时缩孔也会出现在在铸件的上表面,呈明显凹坑。缩孔的特征是:形状不规则,多数近于倒圆锥形,内表面粗糙[2]。

夹杂主要来源于两个方面:第一,钢水的纯净度以及返回料的比例;第二,模型中型砂表面强度及型腔的干净程度。

气孔的形成原因是:①模具排气系统设计不良,导致气体不能顺利排出。②模型上的涂料性能不好,本身排气性不佳甚至自身挥发出气体,导致成形后内部存在气孔。

我们只有了解了高合金铸钢件缺陷产生的原因,才能更好地通过超声波形判定缺陷种类以及危害程度。

2 铸钢件超声检测方案

当量法是超声波检测铸件缺陷时常用的方法,根据行业标准及客户对产品的质量要求来确定当量。根据缺陷定量方法,当量法可以分为当量试块比较法、当量计算法和当量A V G曲线法三种。

1)当量试块比较法是利用加工有人工缺陷的标准试块,通过人工缺陷波高与被检缺陷波高的比对,用实测方法完成对缺陷的定量。

2)当量计算法利用缺陷波高与人工缺陷波高的差异,通过计算完成对缺陷的定量,定量当量计算可以利用平底孔与平底孔的换算,也可以利用平底孔与大平底的换算。

3)当量A V G曲线法综合了当量试块比较法和当量计算法,通过图表的方法完成对缺陷的定量。

2.1 距离波幅曲线法(DAC法)

利用与工件材质相同,且可以覆盖铸件最大截面厚度的试块进行对比,制作曲线时需要注意以下3点内容:

1)在超声波显示屏上记录试块各平底孔反射波高达到满屏80%的各点,然后利用曲线依次连接这些点,此曲线即为距离波幅曲线。

2)试块材质必须与工件材质一致,且试块最大平底孔深度必须大于铸件最大截面厚度。

3)检测前要考虑试块表面与铸件表面粗糙度的影响,必要的时候进行耦合补偿。

距离波幅曲线的优点是:该方法对缺陷定量、定位比较直观且易操作;缺点是:此种方法不适合野外检测,由于对工件进行检测时需要携带大量的对比试块,费时费力。

2.2 距离波幅当量曲线(AVG曲线)

检测人员可以直接利用铸件的大平面进行A V G曲线的绘制,具有不携带对比试块,无需再进行耦合补偿等优点。

3 高合金铸钢件常见缺陷的波形特征

在检测过程中,对于高合金铸钢件缺陷性质与位置的判断是依据缺陷回波的强弱、形状以及底波的变化情况进行综合考虑的。在下文中列举出铸钢件常见缺陷的回波特征,这些波形可作为判别缺陷性质的参考。

3.1 铸钢件中线性裂纹

线状裂纹超声回波特征(如图1所示):

图1 线性裂纹其波形

1)缺陷回波幅度较大,波峰尖锐。

2)当移动探头时,缺陷动态波形最上端沿包络线来回移动。

3)横波斜探头扫查方向平行于缺陷延伸方向时,一般无缺陷回波(除过裂隙);只有当横波探头扫查方向垂直于缺陷延伸方向时才会出现缺陷回波。

3.2 铸钢件中网状扩散裂纹缺陷

网状扩散裂纹超声回波特征(如图2所示):

图2 网状扩散裂及其波形

1)横波斜探头扫查缺陷时,缺陷四周几乎都有缺陷回波。

2)缺陷回波反射强烈,波峰尖锐。

3.3 铸钢件中的点状型缺陷

点状型夹渣超声回波特征(如图3所示):

1)在移动探头时缺陷回波出现或者消失速度极快。

2)底波高度基本没有损失。

3)缺陷回波的波峰尖锐且清晰,反射强烈。

3.4 铸钢件中的面积型夹渣缺陷

面积型夹渣超声回波特征(如图4所示):

图3 点状缺陷及其波形

图4 面积型夹渣缺陷及波形

图5 线型夹渣缺陷及波形

1)缺陷回波高低随着探头的移动时高时低,回波占宽比大。

2)缺陷回波波峰比较圆滑,无尖锐现象,且反射波比较杂乱。

3)底波高度降低明显甚至消失。

3.5 线型夹渣缺陷

线型夹杂缺陷超声回波特征(如图5所示):

1)缺陷回波高低随着探头的移动时高时低,回波显示较为独立,底波损失严重。

2)利用双晶斜探头检测时缺陷回波动态波形的包络线非常显著,但是利用直探头检测时几乎没有回波显示。

3.6 铸钢件中的缩松缺陷

缩松缺陷回波特征(如图6所示):

图6 缩松缺陷及波形

1)缺陷回波伴随着许多杂波以及草状回波,缺陷回波占宽比大。

2)缺陷回波波幅相对缩孔波幅低、当量小。

3)底波高度损失加剧,底波反射次数明显减少。

3.7 铸钢件中的缩孔缺陷

缩孔缺陷超声回波特征(如图7所示):

图7 缩松缺陷及波形

1)缺陷回波较高,回波占宽比相对于其它类型缺陷最大。

2)底波无显示,完全消失。

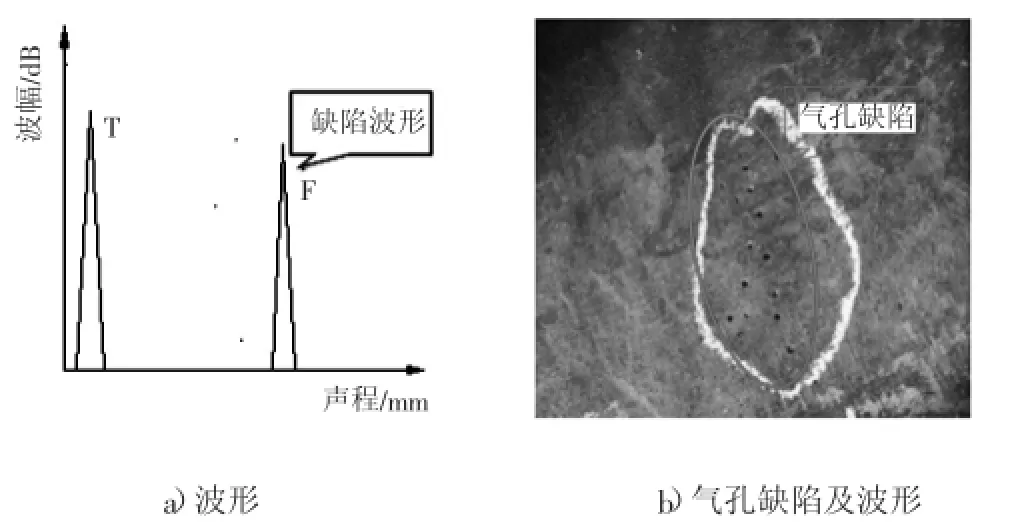

3.8 铸钢件中的气孔

气孔缺陷超声回波特征(如图8所示):

图8 缩松缺陷及波形

1)直探头检测时,单个气孔缺陷出现时,底波完全显示,几乎无损失。

2)密集气孔和线性气孔出现时,底波随着气孔的严重程度逐渐降低,直到全部消失。

4 结语

高合金铸钢件由于材质的原因导致缺陷超声波形复杂,因此在实际检测中给操作者评判缺陷带来了很大的困难。在本文中将缺陷与超声波形进行对比,这些对比结论可以在实际检测中为高合铸钢件缺陷判定提供一种参考。

[1]郑晖.超声检测[M].第二版.北京:中国劳动社会保障出版社,2007:3

[2]梁戈.机械工程材料与热加工工艺[M].第二版.北京:机械工业出版社,2006:135.

Ultrasonic Test and Waveform Recognition for High Alloy Steel Casting Defects

TA Ling-xi,LI Fei,LI Lei,SU Xing-xing

(Kocel Steel Foundry CO.,LTD.,Yinchuan Ningxia 750021,China)

The paper reviews ultrasonic test methods,typical defects and characteristics of defects waveform during practical detection for steel casting,which may provide a reference for other counterparts.

high alloy,ultrasonic testing,steel casting,defect waveform

TG247

A

1674-6694(2016)06-0041-03

10.16666/j.cnki.issn1004-6178.2016.06.013

2016-07-07

拓凌玺(1979-),男,助理工程师,主要从事无损检测及研究工作。