再热蒸汽管道焊制三通裂纹修复

庞琳亚,吴红涛,冯立中

(徐州华润电力有限公司,江苏徐州221142)

再热蒸汽管道焊制三通裂纹修复

庞琳亚,吴红涛,冯立中

(徐州华润电力有限公司,江苏徐州221142)

分析再热蒸汽管道焊制三通裂纹原因,依据实际条件评估应用焊接修复技术消除裂纹、修复管道的优势,通过理论与实际相结合,对此三通裂纹制定消除、检验、焊接、热处理等修复工艺,严格控制各项修复步骤,最终成功修复管道,节省更换新三通的费用,消除机组运行中泄漏爆管的隐患。

再热蒸汽管道;焊接修复;焊接工艺;热处理

0 概述

徐州华润电力有限公司#4机组(300 WM)在一次B级检修中,发现再热蒸汽焊制三通的45°支管与主管路焊缝有一处裂纹,并沿着三通筒体母材扩展,长度约150 mm(图1、图2)。初步分析该接头裂纹形成原因,结合管道材质与各项应用参数,并对焊接修复技术的理论与实际应用考察,从而考虑利用焊接修复技术对此管道进行修复,为保证此次焊接修复的质量,采取针对性技术措施,制订修复方案。在修复过程中严格执行各项修复工艺,最终成功消除裂纹,修复了管道,保证了机组安全、经济、稳定运行。

图1 裂纹位置

图2 裂纹形状

1 焊接修复工艺与裂纹原因分析

1.1 焊接修复定义

焊接修复,就是用焊接的方法,修复设备或部件上的缺陷,使这些失效或带缺陷设备、部件的性能恢复到标准、规程或规范所规定的范围,以满足安全、可靠使用的要求。对失效或带有缺陷的设备或部件进行修复,主要包括2个方面工作,一是焊接工艺,二是焊接工艺的落实,第一个工作是技术层面的,第二个问题是管理层面的。

技术层面的工作主要包括内容有:缺陷的确定、产生原因的初步分析、构件质量的了解或查询构件应用环境,焊接工艺的制定、缺陷的去除、焊接方法的选择、焊接热处理的考虑、焊接材料的选择、焊接参数的确定。

管理层面的工作主要包括内容有:焊接工艺措施的贯彻,一是焊接、热处理人员对焊接工艺措施的执行力度、理解程度等;二是焊接质量检验人员、金属监督等人员的监督。

1.2 缺陷基本情况

4#机组再热蒸汽管道设计压力4.47 MPa,设计温度545℃,三通材料为P22,图纸标注规格为Φ752.04 mm×35.8 mm(主管)/ Φ563.6 mm×27 mm(支管),裂纹位于Y形焊制三通45°支管与主管的焊缝连接处,现场实测裂纹处管道壁厚为74 mm,并且裂纹已延伸至主管母材,通过多次渗透检测,依据检测结果初步判断,裂纹为穿透性裂纹。

1.3 裂纹产生原因

此裂纹位于三通主管与支管45°夹角焊缝处,此焊缝为厂家制造焊缝,初步判断为由于存在焊接缺陷,经过长时间时效,由于内应力的存在,在高温下运行一段时间,在缺陷尖端形成裂纹源,造成三通母材贯穿性开裂。

2 修复工艺

2.1 焊接修复基本流程

三通材料和缺陷检测→管道固定(垂直方向)→清除裂纹→坡口面加工→坡口质量检查(外观、光谱、着色、硬度)→预热→按工艺施焊→焊后整体热处理→焊后检验→报告资料。

2.2 三通材质和缺陷检测

缺陷去除前对三通裂纹周围200 mm范围内的表面打磨光滑,露出金属本色,粗糙度满足检测要求,然后分别进行着色探伤、缺陷内部超声波扫查,探测裂纹深度;对三通材料进行光谱复验、表面硬度检测,针对裂纹缺陷附近,应进行仔细光谱复验、表面硬度检测及着色探伤。

2.3 管道固定

为了避免在裂纹去除过程以及施焊过程中,缺口应力增加,裂纹清除前,对三通附近管道进行固定。采取锁死弹簧吊架固定销及增加临时结构框架的方式对管道进行适当固定。

2.4 清除裂纹

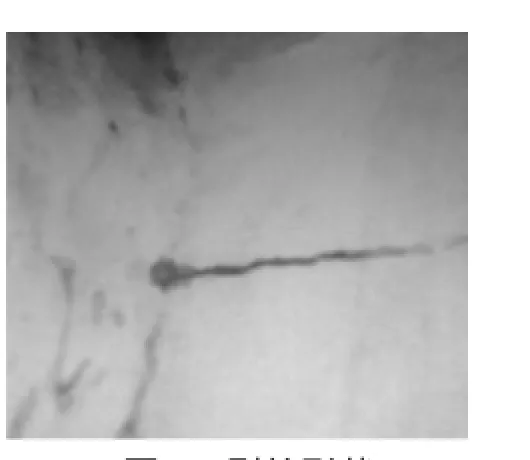

清除裂纹先采用汽刨法把裂纹去除到将近母材根部,然后用角磨修磨坡口及清理根部,防止焊渣铁渣进入管道(图3)。清除裂纹边修磨边检查,直至裂纹完全消除。

2.5 坡口加工

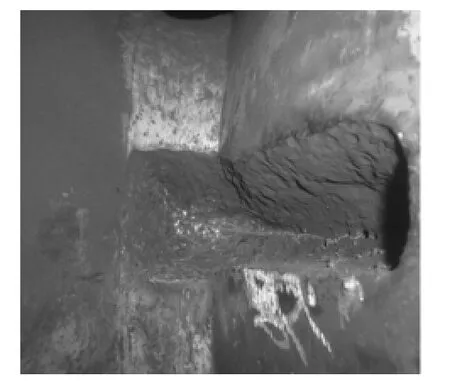

(1)坡口加工采用机械方式,结合裂纹清除过程自然修磨形成焊接坡口,坡口形式及坡口角度,以便于施焊和尽量减少填充金属量为原则。坡口形式既可以是对称的U形、双V形,也可以是不对称的U形、双V形,根据实际情况定,最终坡口加工为不规则的V形(图4)。

(2)坡口加工完成后,应对坡口面进行表面无损检测验收,确认没有裂纹、分层、夹杂、气孔等缺陷。

2.6 焊接修复工艺关键参数及要求

(1)焊接方法。采用手工钨极氩弧焊打底电弧焊盖面工艺。(2)焊接材料。填充焊丝采用TiG-R40,焊条采用R407。2.7

焊接前准备

(1)焊丝在使用前用砂纸清除表面的铁锈、油、垢、漆等杂物,焊丝、焊条焊前光谱检验,光谱检验合格。

(2)钨极采用铈钨棒,钨极的一端打磨成圆锥型。

(3)氩弧焊所使用的氩气纯度应达到99.99%以上,含水量≤50 mL/m3,焊前要试验氩气纯度和流量。

2.8 其他

缺陷清除及焊接前确认现场管道水平段受力情况以及支吊架受力情况;为防止管道位移及缺口应力增加,缺陷清除及施焊前将三通附近的管道进行可靠固定;焊口组对前应将坡口表面内外壁10~15 mm范围内的油、漆、锈、垢及杂物清除,露出金属光泽。

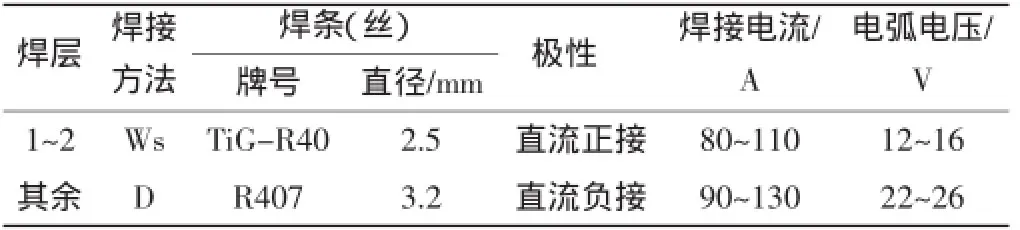

3 焊接工艺参数

(1)采用小焊接工艺参数,有利于细化晶粒,改善接头组织,提高冲击韧度,减小焊接残余应力,工艺参数见表1。

图3 裂纹消除

图4 坡口加工

表1 焊接工艺参数

(2)预热与层间温度。预热温度为150~200℃,预热范围为焊口中心两侧各≥3倍的壁厚且≥300 mm,预热方式为电加热法,测温方式采用自动记录仪具体如图5所示。

4 焊接修复操作工艺

(1)钨极氩弧焊打底前把焊口预热150~200℃恒温1 h后钨极氩弧焊打底时,采用接触引弧,焊嘴与焊件表面间距≤10 mm,提前送气,滞后停气,收弧采用减小焊接电流或减慢焊速多加焊丝法完成。

(2)采用多层多道不摆动焊接,要保持层间温度热处理采用跟综预热。每层厚度≤4 mm,并逐层进行认真清理检查,经自检合格后方可进行其余层的焊接直至完成,如有缺陷应立即铲除重焊。焊接中应特别注意接头和收弧的质量,多层多道焊的接头应错开;运条到坡口边缘时充分熔合,避免出现死角,熔渣全部清除干净,防止坡口边缘产生未熔合带夹渣的缺陷。

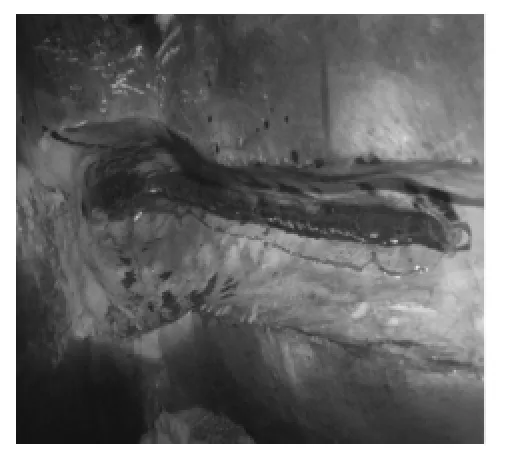

(3)为确保焊接质量,采用2名合格高压焊工交换焊接,焊接时,将焊口一次完成,使焊件始终保持在一定温度(一般为预热温度),注意起弧、收弧质量,应在坡口内两侧处引弧,并在收弧时将弧坑填满,不允许在焊件上任意打弧。焊接过程中,层间温度应不低于预热温度,且≤300℃,焊接过程连续完成,焊缝完成后保证焊缝边缘圆滑过渡到母材;考虑到焊缝重叠,采用短道管缝焊接初始焊接焊缝处过渡母材(图6、图7)。

(4)焊后缓冷和焊后热处理。焊缝焊后,立即重新包扎加热带热电偶应放在焊缝上。用石棉布覆盖焊缝及近缝区。整个焊接热循环曲线如图5所示。①热处理升降温速度按752.04/(壁厚/ h)计算(℃/h)且≤80℃;②温度降到300℃以下时,断电随炉冷却;③热处理的加热宽度从焊缝中心算起,每侧不小于管子壁厚的3倍,且≥60 mm;④热处理的保温宽度从焊缝中心算起,每侧不小于管子壁厚的5倍,以减小温度梯度,保温厚度必须>50 mm;⑤热处理应采用电脑自动控温柜远红外加热法,加热时应使内外壁及焊缝温度均匀;⑥热电偶测温点应分步在焊缝上,热电偶提前送委托方校验;⑦热处理过程若被迫中断,应及时采取缓冷措施,返修后的焊口必须重新进行热处理;⑧P22管道焊缝热处理温度为720~750℃,保持时间3.5 h;⑨返修后的焊缝必须重新进行热处理;⑩热处理工序流程图:施工准备—热电偶、加热器绑扎—开机—升温—恒温—降温—关机—拆卸设备—清理现场—自检—验收—记录曲线及报告。

图5 焊接热循环(含热处理)曲线

图6 焊接过程

图7 焊接完成

5 焊接质量控制

5.1 焊接质量检验

(1)焊接接头实行三级验收制度,采用自检和专检相结合的原则。

(2)焊接前、焊接过程中、焊接后应进行全过程监督检查,焊缝表面不应有气孔、夹渣、裂纹、未熔合等缺陷,表面不规则状态在底片上的图像不应掩盖内部缺陷,否则应做适当的修磨,修磨采用机械方法。

(3)外观检查不合格的焊缝,不允许做其他项目的检验。(4)无损检测:UT,MT、光谱、硬度分别100%。

5.2 焊缝返修

(1)首先应查明返修原因,缺陷的部位、深度、缺陷性质等,返修后的焊缝还应按原热处理、检验规定重新进行。

(2)需要补焊才能消除的缺陷应按补焊修复的相关规定进行。(3)焊口返修宜采用机械方法清除缺陷。

(4)返修焊口的焊接工艺应与原焊接工艺相同,返修焊口预热时应取预热温度的上限。

5.3 质量标准

(1)焊缝边缘应圆滑过渡到母材,高度和宽度均匀,余高及余高差均应在0~2 mm,焊缝宽度不应超过坡口边缘4 mm(每侧2 mm),宽窄差≤2 mm。

(2)不允许有咬边、气孔、夹渣、裂纹、未熔合等缺陷。

(3)质量验收标准执行DL/T 869-2012。

(4)射线探伤工艺标准按DL/T 821-2002规定执行,II级合格。

(5)超声波探伤工艺标准按DL/T 820-2002规定执行,I级合格。

(6)表面探伤工艺标准按JB/T 4730-2005规定执行,I级合格。

(7)硬度检验时至少应检验3点,即母材、焊缝、热影响区;硬度超标的焊缝应重新进行热处理,过热的焊缝,除非可以实施正火热处理工艺,否则,应割掉焊口,重新焊接。

(8)焊缝焊接完毕必须经光谱分析复核合格,否则挖除焊缝,重新焊接。

6 结束语

通过焊接修复技术理论支持,结合对此再热蒸汽焊制三通的裂纹原因分析,采取针对性技术措施,制订完善的修复方案,并在修复过程中严格执行各项修复工艺要求,最终成功消除裂纹,修复了管道,省去了重新制造、更换此三通的各项费用与时间,提高了机组安全、经济、稳定运行效益。焊接修复操作工艺简单、灵活和适用范围广泛,在工程结构的修复中发挥的重要作用,取得了显著的经济效益。

〔编辑凌瑞〕

TM621.4

B

10.16621/j.cnki.issn1001-0599.2016.12.16