一种用仿真设计的可变喷嘴换向器研究

王 海,汪 斌,沈晓曼,杨 照,黄奕欣

(中国测试技术研究院,四川 成都 610021)

一种用仿真设计的可变喷嘴换向器研究

王 海,汪 斌,沈晓曼,杨 照,黄奕欣

(中国测试技术研究院,四川 成都 610021)

设计建造质量法液体流量标准装置的过程中,需要根据衡器的量程确定不同换向器组的几何尺寸和规格。传统的制造方案一般采用历史数据,很少有文献从原理上对换向器及其配套喷嘴进行理论设计。该文首先通过计算确定流量喷嘴的量程和入口管道口径,仿真计算得到适宜的喷嘴尺寸;配置合理的分水器和驱动装置;针对性地改善喷嘴出口流速的均匀性,减少流量标准装置的误差来源。最后通过仿真计算结果和实验测试数据进行比对,取得较好的一致性,证明通过仿真指导设计制作流量换向器是科学合理的。

液体流量标准装置;出口开度可变;流量喷嘴;流场仿真

0 引 言

国内外计量单位保存的质量法液体流量标准装置一般以建成后的工程实际性测量来描述基本计量性能,对于前期的计量性能和结构原理设计基本不进行阐述。

近年来国内新建立的质量法液体流量标准装置,一般的评价依据为JJG 164——2000《液体流量标准装置》[1]。在现阶段衡器的不确定度分量基本能优于0.01%的情况下,阻碍装置测量不确定度提升的最大不确定度分量来源就是换向器组件[2]。换向器从换向方向上分为往复式换向和旋转式换向。换向器从出口结构上分为闭式换向器和开式换向器,闭式换向器工作时对流量稳定性影响量较大,所以在高准确度的流量装置一般选用开式换向器;开式换向器组件一般是由喷嘴(流束控制机构)和分水器(执行机构)组成的[3-4]。所以从原理上进行喷嘴合理化设计可能大幅度减小标准装置的不确定度。而目前大规模采用的固定式矩形出口喷嘴流量范围受流速范围的影响,在保证不确定度的情况下很难达到1∶10的量程。

中国测试技术研究院通过仿真设计生产出一种可变出口截面积的喷嘴来提高流速均匀性和控制流速畸变,在流量均匀性得到保证的前提下可以减少往复式分水器执行机构的行程和力矩,大幅度提高了换向器正反行程的一致性,减少了不确定度分量。

1 设计原则

通过查阅资料和工程实际,总结出换向器的设计原则。

1.1 换向器隔板切割水头时间

对于人字型往复式分水器,由于采用单轴支撑,往复运行其实是走的圆弧轨迹,为了使圆弧轨迹更接近线性轨迹,需要采用尽可能长的旋转半径和尽可能短的往复行程,这样也可以减少执行机构的推力;驱动推重比适中,过大会导致结构刚性要求增加,过小会导致切换时间过长。

一般认为切换水头时间越短越好,而成功的设计应保证换入/换出时间差优于5ms,重复性优于2ms。

1.2 喷嘴出口长宽比

喷嘴出口宜为长宽比适量的矩形,在ISO 4185——1985(E)中推荐长宽比为15~50,更大的长宽比有利于把水头做薄,有利于减少切换时间,有利于减小流速不均匀带来的不确定度,但对于生产加工增加难度。实际中发现长宽比较高时,往往由于线速度不均匀和表面张力的影响,容易形成出口偏心流和弧形流[5-6]。

合理的长宽比应大于1∶10,兼顾最小流量和最大流量线速度,对于可变长宽比喷嘴则应以线速度指标进行设计。

1.3 线速度相等性

理想的喷嘴出口水流在到达分水器处是应保持为形状固定的矩形水柱且截面各点线速度相等。有文献指出由于喷嘴流场中流速不均匀带来的不确定度贡献可能达到为0.01%~0.02%[7-8]。设计上应保证流量均匀性带来的影响小于0.01%,而目前国内外文献论述比较少。

1.4 线速度范围

工业应用中,液体流量计的线速度上限一般为5~7 m/s,大口径液体流量计(DN600以上)往往实际工作线速度上限仅为1~3m/s,喷嘴出口线速度应略大于额定口径管道线速度以形成背压[9-10]。通过试验观察,在100 m3/h流量点下,约0.5 m/s线速度时矩形水柱开始发散。为保险起见,喷嘴出口线速度不应低于1m/s,一般来说喷嘴出口流量线速度范围应为1~7m/s。

1.5 喷嘴设计

根据管道口径和流量来设计喷嘴尺寸

式中:W——矩形出口宽度,mm;

L——矩形出口长度,mm;

Q——电子天平在最短测量时间内可达到的最大流量,kg/h;

v——矩形出口线速度,m/s。

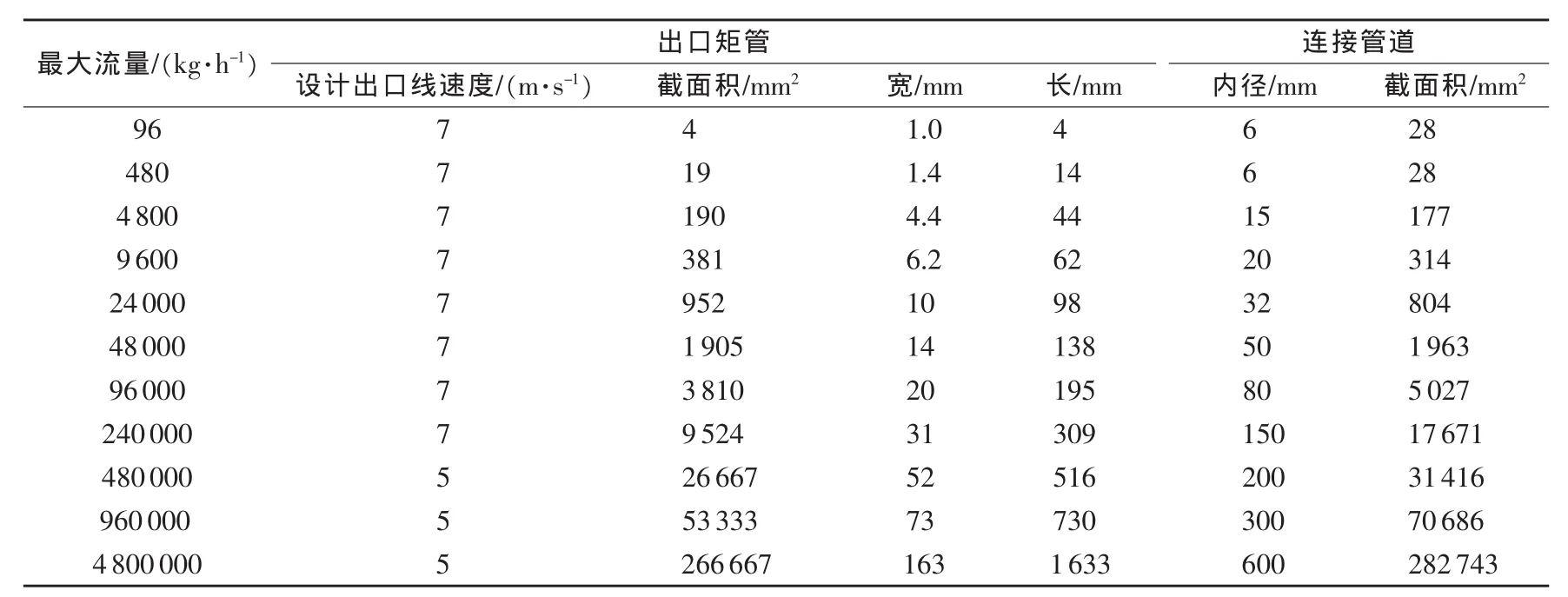

通过式(1)和式(2)可推导出的最大流量和喷嘴出口尺寸如表1所示。

表1 理想线速度和管道口径对应表

1.6 喷嘴前端管道设计

喷嘴前端管道和喷嘴合成一个闭合流场,通过仿真设计计算出合理的结构和尺寸来保证出口流量均匀性。本文即以仿真得到的结构尺寸来实物验证。

在实际中发现,较大的线速度容易导致喷嘴水头出现飞沫,换向挡板切换水头时容易出现飞溅现象;为了抵消水头的冲力,驱动装置推重比设计时往往会有大量的冗余。而大驱动力对于机械强度要求较高,甚至对于基建都会有更高的要求。如果能够把喷嘴出口线速度控制在一个较小的范围(1~5m/s),可以预期得到较小的不确定度。国内有的装置采用一大一小双配置的换向器来解决这个问题,但经济性和场地要求性更高。

2 实物试验验证

2.1 通过仿真制造实物

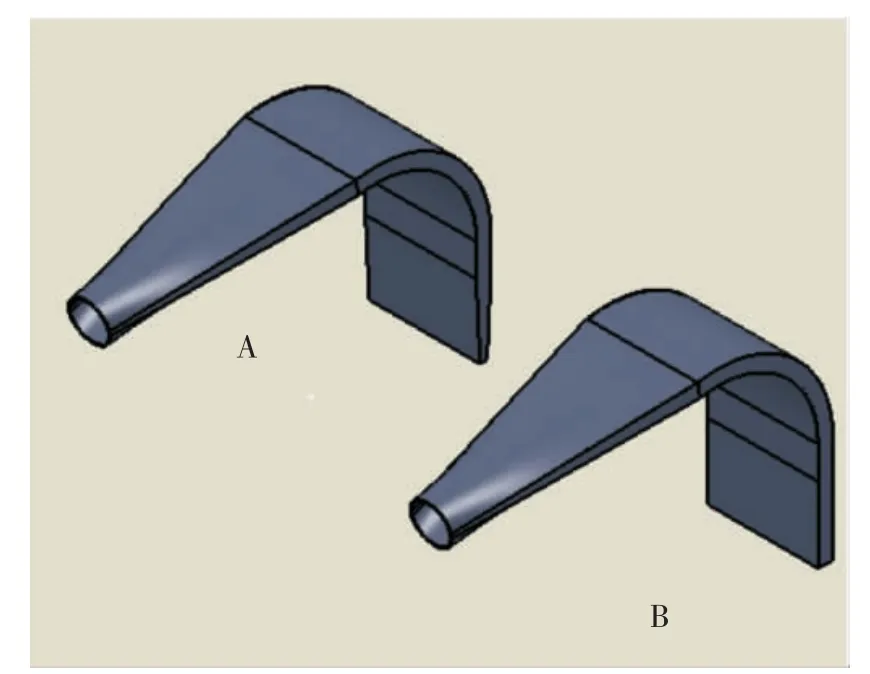

以入口管径DN50mm、最大流量48 000 kg/h进行换向器喷嘴仿真研究并制造实物验证。

入口为DN50mm上仰圆管(上仰10°),通过2L距离转换到140mm×15mm的矩管。再通过R=L的100°转向,通过0.3 L的140mm×15mm矩管距离整形,最后通过0.7L的夹板式可变出口段,出口调节尺寸范围为2~14mm实物模型如图1所示。

图1 实物模型图

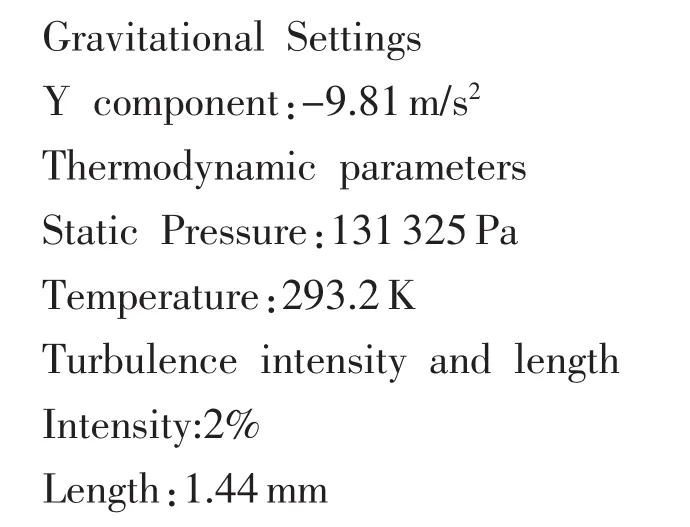

通过某仿真软件分别对A、B状态模型进行仿真,仿真参数如下:

A状态质量流量为1.333kg/s

B状态质量流量为13.33kg/s

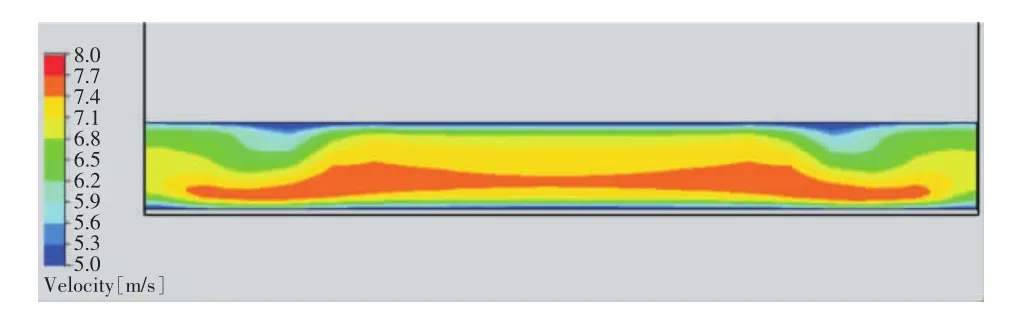

A、B状态模型出口流速分布如图2和图3所示。通过仿真得到喷嘴出口截面网格的坐标点线速度,其中X(n)为切换方向的坐标轴,Z(n)为切换方向横切面的坐标轴。通过仿真得到出口截面的线速度二维坐标数据进行计算。喷嘴水流坐标见图4。

图2 A状态模型出口流速分布

图3 B状态模型出口流速分布

图4 喷嘴水流坐标图

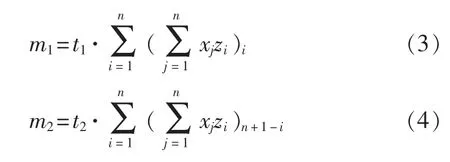

假设换向器切换水头速度(移动速度)恒定,往返切换通过水头时间为t1、t2,可以得到切换时间内往返向注入收集桶质量分别为m1和m2:

式中n为网格数量。

由于t1、t2通过行程差法调试后可以近似相等抵消,可以简化模型把出口截面的网格线速度之和作为计算数据。

A状态模型:流量点4.8 t/h(1.333 kg/s),出口开度5.2mm,出口平均线速度1.7m/s。出口平均线速度左向换向点线速度面积之和为3251.1m/s,右向换向点线速度面积之和为3254.4m/s,差值为3.3m/s,相对误差约0.1%。如切割水头时间为50ms,测量时间为36 s,计算得到流速分布不均匀带来的质量误差估计值为0.1%×50/36000=0.0002%。

B状态模型:流量点48 t/h(13.33 kg/s),出口开度14 mm,出口平均线速度6.8 m/s。出口平均线速度左向换向点线速度面积之和为76 548 m/s,右向换向流量点线速度面积之和为80 348 m/s,差值为3 800 m/s,相对误差约4.8%。如切割水头时间为50 ms,单次测量时间为36 s,计算得到流速分布不均匀带来的质量误差估计值为 4.8%×50/36 000= 0.0067%。

2.2 实物试验数据

选用如图1所示流量喷嘴B状态进行验证试验,最短测量时间为36 s,分水器为人字型往复式。实验前参照检定规程进行流量计法试验,换向误差约为0.01%,调试消除后进行验证试验[1]。

使用行程差法试验测量结果:

使用宽度为14 mm的遮光板,安装于光电传感器中,替代水头宽度。

平均换入时间t1为56.7ms

平均换出时间t2为55.5ms

A类标准不确定度s5=0.001%

A类标准不确定度s6=0.002%

B类标准不确定度u4=0.001%使用流量计法验证结果如下:

选取一台出厂不确定度为0.05%的科里奥利质量流量计。以36s测量10次,以10次的平均值作为36s测量的平均值。以3.6s测量10次,以10次的平均值作为3.6s测量的平均值。

36s测量得到的平均系数为199.95p/kg

3.6 s测量得到的平均系数为199.91p/kg

差值为0.04.相对误差为0.02%

A类标准不确定度s1=0.002%

B类标准不确定度u1=0.004%

从上述结果可以看出,仿真结果和实际测量结果具有良好的一致性。由于出口水流线速度预知均匀,实际上通过行程差法调试主要消除的是换向器气动驱动力不一致性,减少了流量和换向器行程差法试验的不确定度关联性。试验方法设计上确保了行程差法试验的初衷,减少了试验方法的不确定度。

3 结束语

本文通过仿真计算和试验验证,可以得到以下结论:

1)仿真可以预先对换向器喷嘴流速分布进行预估计算,在设计期即可有效地控制换向器不确定度,避免流量装置结构性缺陷的产生。对于已知成熟的几何尺寸可以定型作为固定件生成,减少换向器组件的制作难度。

2)在已知出口流速均匀性的情况下可以大幅减少分水器驱动推重比,提高换向机构的平均无故障时间和重复性;同时减少了噪声。

A状态模型出口开度5.2 mm在精密的机加工保证下仍有下探的空间,理论上可以达到2mm甚至更低。通过仿真设计的可变流量换向器,流量范围由1∶5拓展到1∶30甚至更高,大幅提高了可控不确定度试验流量的区间。

3)通过应用流量仿真软件,不仅可以指导流量装置的设计生产,也可以对其他流量测量方面的研究提供帮助。

长期以来,计量部门进行试验工作测重于数据的可靠性,对于试验数据产生的数学模型关注较少,而对于数据的不确定度评定又往往使用了计算物理学的方法;本文验证了仿真完全可以把计算物理学和实验物理学联系起来,更好地指导日常开展的工作。

[1]液体流量标准装置:JJG 164—2000[S].北京:中国计量出版社,2000.

[2]沈文新,陆佳颖.基于双计时原理的水表和换向器检定方法研究[C]∥全国流量计量学术交流会论文集,2008.

[3]孟涛,王池,陈晓铭.流量装置中换向器检定方法的研究[J].计量学报,2008(5):420-422.

[4]马龙博,郑建英,赵建亮.液体流量标准装置中开式换向器测量误差模型研究[J].传感技术学报,2015(4):515-520.

[5]朱雷,张建光,张海平,等.水流量标准装置的高精度换向器设计[J].排灌机械工程学报,2014(6):511-516.

[6]李金海,苏彦勋.液体流量装置中有关换向器和稳定性检测的不确定度[J].计量学报,2008(5):437-440.

[7]孙立军,张子磐,蔡兵新,等.水流量装置电动换向器研究[J].工程设计学报,2015(5):487-492.

[8]王建中,倪聪明,梁鲁林.单向旋转式流量换向器研究[C]∥全国流量计量学术交流会论文集,2008.

[9]陈晓敏,马龙博,李东升.换入换出同向型换向器的研究[J].自动化仪表,2013(3):63-65.

[10]段慧明.DN25换向器最佳结构设计 [J].计量技术,1993(7):24-26.

(编辑:李刚)

Research on a variable nozzle design and simulation of the commutator

WANG Hai,WANG Bin,SHEN Xiaoman,YANG Zhao,HUANG Yixin

(National Institute of Measurement and Testing Technology,Chengdu 610021,China)

In the process of designing and construction for standard liquid flow device based on quality method,geometric dimensions and specifications of different diverter groups were determined according to the weighing range.The traditional manufacturing method usually uses historical data,rare literature designs diverter and its nozzle based on the principle of diverter.This paper tried to calculate the range of flow nozzle and the diameter of inlet pipe,get the appropriate nozzle size by simulation calculation,allocate water separator and driving device reasonably,improve the nozzle exit velocity uniformity,reduce the error sources of standard flow device.By comparing the simulation results with the experimental data,the results obtained have good agreement.The results show that the design of flow diverter by the guide of simulation is scientific and reasonable.

the standard device ofliquid flowmeter;flow nozzle;variable outletopening;simulation of flow field

A

:1674-5124(2016)12-0091-04

10.11857/j.issn.1674-5124.2016.12.019

2016-03-15;

:2016-05-07

王 海(1977-),男,四川自贡市人,工程师,主要从事流量计量检测与计量标准装置设计开发。