几何结构对水力缓冲结构性能的影响研究

杨灵均,金 远,董岱林,宫汝志,李 威

(1.中国核动力研究设计院反应堆系统设计技术国家重点实验室,成都 610041;

2.哈尔滨工业大学能源科学与工程学院,哈尔滨 150001)

Influence of Geometry on Hydraulic Buffer Performance

YANG Lingjun1,JIN Yuan1,DONG Dailin1,GONG Ruzhi2,LI Wei2

(1.National Key Laboratory of Reactor System Design, Nuclear Power Institute of China,Chengdu 610041,China;

2.School of Energy Science and Engineering, Harbin Institute of Technology, Harbin 150001,China)

几何结构对水力缓冲结构性能的影响研究

杨灵均1,金远1,董岱林1,宫汝志2,李威2

(1.中国核动力研究设计院反应堆系统设计技术国家重点实验室,成都 610041;

2.哈尔滨工业大学能源科学与工程学院,哈尔滨 150001)

Influence of Geometry on Hydraulic Buffer Performance

YANG Lingjun1,JIN Yuan1,DONG Dailin1,GONG Ruzhi2,LI Wei2

(1.National Key Laboratory of Reactor System Design, Nuclear Power Institute of China,Chengdu 610041,China;

2.School of Energy Science and Engineering, Harbin Institute of Technology, Harbin 150001,China)

摘要:运用CFD方法对不同结构尺寸的缓冲器在导向筒内的下落过程进行三维流场数值分析,研究了缓冲结构对缓冲效果的主要因素及其影响程度。通过计算,得到各工况缓冲过程中速度、加速度等关键参数随时间、位移的动态变化规律。结果表明,缓冲器顶端直径及导向筒底部圆孔尺寸等几何结构,对水力缓冲结构的缓冲性能有显著影响。

关键词:水力缓冲器;数值模拟;影响因素

中图分类号:TL333

文献标识码:A

文章编号:1001-2257(2015)07-0024-04

收稿日期:2015-02-27

作者简介:杨灵均(1984-),男,四川阆中人,工程师,从事反应堆结构设计;金远(1984-),男,江苏扬州人,工程师,从事反应堆热工水力分析。

Abstract:In order to study the affecting factors of buffering, the 3D flow field of the hydraulic absorber, which was falling within guide cylinders of different structural sizes, was studied with the CFD code in the paper. The inner flow field and dynamic principle of the displacement, velocity and acceleration were obtained. The results indicated that different structural parameters such as the absorber top diameter and the hole diameter at the bottom of the guide cylinder have significant influence on buffering effect.

Key words:hydraulic buffer; numerical simulation; affecting factors

0引言

水力缓冲结构通过连接杆、缓冲器、螺旋弹簧及弹簧座等部件,将运动部件下落过程中的冲击能量转化为水的动能和螺旋弹簧的势能[1]。水力缓冲结构位于运动部件末端,与其一起置于导向筒内,并从水中自由下落。水力缓冲结构避免了运动部件由于碰撞发生变形和损坏,同时也能够使运动部件的速度变化规律满足其工作环境的要求[2]。

为了研究缓冲结构的缓冲性能,了解影响缓冲结构对缓冲效果的主要因素及其影响程度,采用CFD方法建立模型,对缓冲过程中缓冲器自由下落阶段进行仿真分析,为水力缓冲器的结构设计和性能优化提供依据。

1计算模型

1.1 几何结构和建模

水力缓冲器由连接杆、缓冲器、螺旋弹簧以及弹簧座组成,因只讨论缓冲器下落过程,可将模型进行简化,不考虑缓冲器内部细节结构,而将它们视为一个整体。本文分别研究缓冲器顶端直径以及导向筒底部圆孔尺寸对缓冲效果的影响。

根据缓冲器的结构尺寸,采用NX6.0软件对各工况下缓冲器和导向筒几何进行建模。

1.2 网格划分

根据几何模型的结构特点,将整体计算域划分为fluid in和fluid out。对计算域的前处理采用GAMBIT软件进行混合网格划分,如图1所示。主流区域为六面体网格,局部位置为四面体网格,这样既减少网格数量,又提高了计算速度和求解精度。网格总数为800万。

图1 计算域网格

1.3 数学模型

由于水力缓冲器内水的温度变化很小,忽略温度的影响。采用标准k-ε湍流模型后,缓冲器三维流场的基本控制方程如下所述[3]。

连续性方程:

(1)

动量方程:

(2)

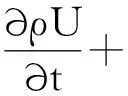

湍流动能k方程:

pk-ρε

(3)

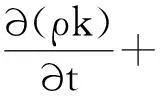

湍流耗散率ε方程:

(4)

ρ为流体密度;t为时间;U为流体时均速度矢量;μeff为考虑了湍流效应的有效黏度;μt为湍流黏度;p为修正压力;SM为体积力的总和;常数Cμ=0.09,Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3;pk为黏性产生项。

pk为:

U+ρk)

(5)

采用有限体积法对控制方程组进行离散化处理,将偏微分方程组转化为代数方程组,使用SIMPLE算法求解。

2数值求解

为了真实模拟缓冲器运动过程中内部的流场,利用FLUENT软件所提供动网格技术及用户自定义函数UDF,对运动过程进行非定常数值模拟[4]。

2.1 动网格技术和UDF

由于缓冲器在导向筒内处于运动状态,导致模拟的计算区域也随时间发生改变,动网格技术就是为了适应计算区域的变化新发展出来的网格技术,通过拉伸、压缩网格或者增加、减少网格以及局部生成网格来适应计算区域的改变。由于计算区域的改变方式有很多种,动网格的更新方式也有所不同,主要有3种方式:弹簧近似光滑法、动态分层法、局部网格重划法,各自适用不同的网格类型和运动情况[5]。这里选定动态分层法。

采用6DOF动网格计算,而6DOF是需要定义UDF宏的。UDF用于定义缓冲器下落的运动规律,使缓冲器实现连续的下落过程,并根据运动规律相应地编写C语言程序。

2.2 边界条件

计算边界条件选择压力出口,出口压力为0 Pa,近壁面处理选用标准壁面函数,湍流模型选用标准k-ε模型。根据运动的特点和网格划分情况,在FLUENT中恰当地选取动网格的交界面和动静面及完成相关参数的设定。

3结果分析

3.1 缓冲器顶部外圆尺寸影响分析

分析缓冲器顶部外圆尺寸对缓冲效果的影响时,固定其他部分结构,即不开节流孔和方孔,导向筒内径固定为114 mm。改变缓冲器顶部外圆直径,分别给定为108 mm,110 mm,112 mm,113 mm,即缓冲器与导向筒间的单边间隙为3 mm,2 mm,1 mm,0.5 mm时,研究缓冲器的运动规律。

计算得到的缓冲器下落过程的速度随时间和位移变化曲线如图2和图3所示。在速度随时间变化的过程中,4种不同工况中缓冲器速度曲线在约0.23 s之前基本重合,即在缓冲装置顶端进入到导向筒前,4种工况缓冲装置的加速过程区别不大;在缓冲装置顶端完全进入导向筒之后,4种工况下缓冲装置的速度变化开始出现差异,从图2和图3看出,随着缓冲装置顶端直径的变大(缓冲器与导向筒间隙变小),运动中产生的阻力越大,速度增加的就更加缓慢。

图2 速度随时间变化曲线

图3 速度随位移变化曲线

在运动进行到0.8 m左右的时候,即缓冲装置弹簧座运动到导向筒径变窄的位置时,缓冲作用明显增强;随后当缓冲器下端运动到导向筒径变窄的位置时,4种不同的工况也呈现出不同的变化幅度,随着缓冲器顶端直径的增加阻力也随之增加;最后当缓冲器顶端运动到导向筒径变窄位置时,缓冲装置呈现大幅度的减速运动,这主要由于流域空间的复杂流动造成的,而且随着缓冲器顶端直径的增大即出流间隙变小,流动就更加复杂,造成的阻力就更大。随后,当缓冲装置的配重运动到导向筒底部圆孔时,由于间隙的变化,流体阻力进一步增大,随后配重运动过导向筒圆孔后,流动相对稳定后,阻力变化平缓。缓冲器整个下落行程为1 600 mm,缓冲装置下落过程数据如表1所示。

表1各工况计算结果汇总

工况/mm108110112113下落总时间/s0.6750.6840.7020.711下落最大速度/(m/s)3.523.453.373.33最大速度出现位置/m1.1131.1111.1121.113下落末尾速度/(m/s)3.242.962.472.25

计算得到的缓冲器下落过程的加速度随时间及位移变化曲线如图4和图5所示。加速度的值反映出缓冲器受阻力的大小,4种工况下,加速度曲线的变化趋势基本一致,由于工况的不同造成的结构变化,产生了在相同变化趋势上不同的变化幅度。在缓冲结构运动到0.23 m时,缓冲器顶端位置刚好进入到导向筒内,缓冲器受到的阻力增大,加速度出现第1个峰值;缓冲结构运动到0.8 m时,缓冲结构弹簧座运动到导向筒径变窄的位置,缓冲结构加速度急剧减小,主要因为导向筒径的变窄使阻力增加,同时,由于流道结构的变化造成了区域流动复杂,使阻力增加,在运动一段时间后流体的运动趋于稳定,加速度出现变缓的趋势;缓冲结构运动到1.1 m时,缓冲器与导向筒间隙变小,加速度曲线出现了急剧变化,甚至反号,即缓冲器从加速运动变为减速运动;缓冲结构运动到1.36 m时,缓冲器顶端运动到导向筒径变窄的位置,加速度同样出现了急剧变化的情况,而且这一位置加速度变化随着缓冲结构顶端直径的增加幅度增加的很大,尤其是113 mm工况的结构,这是由于缓冲器顶端的进一步增大使出流间隙变的十分小,以至于产生局部复杂的流动,从而产生很大的阻力,使加速度急剧变化,同时缓冲结构的配重也马上到达导向筒底部圆孔,使底孔出流也产生一定困难,液体的阻力增大,就产生了图6中第4个加速度的峰值;缓冲结构运动到1.4 m时,缓冲结构的配重运动到导向筒底孔处,由于出流间隙的进一步减小,局部流动也变的复杂,使阻力在原来基础上又有所增加。当下落行程为1 600 mm时,下落的总时间如表2所示。

图4 加速度随时间变化曲线

图5 加速度随位移变化曲线

表2各工况整体下落时间

工况/mm108110112113下落总时间/s0.6750.6840.7020.711

3.2 导向筒底部圆孔尺寸影响分析

缓冲器其他部分结构保持不变,选取导向筒底部圆孔直径为65 mm、70 mm、75 mm 3种尺寸,对缓冲器缓冲性能进行分析。计算所得速度与加速度随时间变化曲线如图6和图7所示。由速度和加速度曲线可知,3种不同工况的速度和加速度变化趋势与分析的一致,在运动初步阶段(即0.45 s以前)缓冲结构运动到总行程的一半,随着导向筒底部圆孔直径的增大,缓冲结构速度和加速度变化不明显基本趋于一致;在运动后半段,随着导向筒底部圆孔直径的增大,缓冲结构速度和加速度数值逐渐增大。造成这种情况的原因主要是,在运动前半段缓冲结构的速度并不大,导向筒底部圆孔的泄流受圆孔尺寸的影响较小,所以这时速度和加速度并没有大的差异;而在运动的后半段,缓冲结构速度较大,导向筒内起缓冲作用的液体所受挤压也比之前剧烈,这时导向筒底部圆孔泄流就起到了很大的作用,从而圆孔直径也就在一定程度上影响了缓冲结构运动的速度和加速度,底部圆孔直径的增大就增大了导向筒内液体的泄流,减小了缓冲阻力,从而使缓冲结构随着圆孔直径的增大速度和加速度数值有所增加。

图6 速度随时间变化曲线

图7 加速度随时间变化曲线

4结束语

建立了缓冲器在导向筒内下落过程的几何模型和数学模型,通过CFD数值求解方法,得到了缓冲器特性与缓冲器几何结构的关系。结论如下:

a.缓冲器顶端直径的增大即缓冲液体的过流间隙减小时,缓冲结构运动的缓冲性能就越好,即运动到底端的速度数值就越小;同时缓冲结构的加速度由于特殊的几何结构会出现5个不同的波动。

b.导向筒底部圆孔的尺寸影响了整个缓冲装置的缓冲性能,随着底部圆孔尺寸的增加,缓冲结构落底的速度有所增加。

c.通过减小缓冲器与导向筒的间隙以及导向筒底部泄流孔,是减小冲击力的有效途径。

参考文献:

[1]宋威, 秦本科, 薄涵亮, 等. 水力缓冲器三维流场数值分析[J]. 原子能科学技术, 2013,47(5):749-754.

[2]宋威, 秦本科, 薄涵亮, 等. 水力缓冲器缓冲特性研究[J]. 原子能科学技术, 2013,47(8):1316-1321.

[3]王福军.计算流体动力学分析[M].北京:清华大学出版社,2006.

[4]刘华坪, 陈浮, 马波. 基于动网格与UDF技术的阀门流场数值模拟[J]. 汽轮机技术, 2008,50(2):106-108.

[5]葛如海, 王桃英, 许栋, 等. 基于动网格和UDF技术的气缸动态特性研究[J]. 机床与液压, 2010,38(21):12-15.